Устройство для получения синтез-газа с реактором-газификатором и примыкающей камерой резкого охлаждения

Иллюстрации

Показать всеИзобретение относится к области химии. Устройство для получения СО- и Н2- содержащего неочищенного газа посредством газификации зольного топлива кислородосодержащим газом при температурах выше температуры плавления золы в реакторе-газификаторе 1 с примыкающей камерой 9 охлаждения газа и сужающимся переходным каналом 5 из одной камеры в другую. В суженном переходном канале 5 предусмотрены образованные трубами охлаждения стенные поверхности 6. Суженный переходной канал 5 оснащен шейкой 15 с кромкой 15а для отвода влаги. Для образования дополнительной смесительной камеры 7а шейка 15 на суженном переходном канале 5 дополнительно окружена другой смесительной трубой 16. Изобретение позволяет уменьшить количество летучей золы, а также количество негазифицированного топлива. 10 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к устройству для получения СО- и Н2-содержащего неочищенного газа посредством газификации зольного топлива кислородосодержащим газом при температурах выше температуры плавления золы в реакторе-газификаторе с примыкающей камерой охлаждения газа и сужающимся переходным каналом из одной камеры в другую.

Подобные устройства известны, например, из ЕР 0616022 В1 или ЕР 0400740 В1. Сопоставимую конструкцию также раскрывает DE 102005048488 А, при этом к уровню техники также относятся ЕР 0431266 А1 или DE 102006029595 А1.

В газификаторах известной конструкции, как правило, от 30 до 60% золы топлива преобразуется в летучую золу, что привносит недостатки, заключающиеся в том, что в тракте неочищенного газа образуются отложения, и это может привести к повышенным эрозиям подключенной аппаратуры. Отделение и извлечение летучей золы является значительно более трудоемким и дорогим, чем отделение и извлечение шлака. Утилизация летучей золы также является дорогой, так как в летучей золе могут частично присутствовать тяжелые металлы, тем более что, как правило, речь идет о очень мелкой пыли, которая не может быть помещена в открытое хранилище.

В уже упомянутом выше ЕР 0400740 В показана суженная труба с встроенными элементами, которые могут привести к закупоркам. Кроме того, встроенные элементы преграждают доступ к находящимся ниже камерам при проверке и обслуживании. Помимо этого, необходимое охлаждение крестообразных встроенных элементов приводит к затвердеванию шлака, что может привести к закупоркам.

В ЕР 0431266 также показан сильный поток летучей золы на выходе газогенератора и плохое преобразование топлива в газ в газогенераторе, так как часть еще реагирующих углеродосодержащих и зольных газов резко и без отклонений течет от уровня горелок к выходу газогенератора, так как какое-либо завихрение отсутствует. Известно, что завихрение в газогенераторе отклоняет вытекающий из уровня горелок газ сначала по направлению к стенке, за счет чего часть летучей золы осаждается на стенке и время пребывания частиц топлива в газогенераторе увеличивается.

Также известно, что чем сильнее завихрение, тем более интенсивным является массообмен в газогенераторе. При этом происходит более сильное осаждение золы. Однако как было вкратце указано выше, сильное завихрение на выходе газогенератора является причиной сложностей для подключенной аппаратуры, так как горячие газы и частицы шлака с высокой тангенциальной скоростью центрифугируются в направлении стенок. По этой причине в газогенераторе предпочтительным является только слабое завихрение, например угол установки горелки, составляющий 3°.

Здесь вступает в действие изобретение, задача которого, наряду с недопущением вышеописанных недостатков, состоит в том, чтобы уменьшить как количество летучей золы, так и количество негазифицированного топлива, при этом на входе подключенных аппаратов должно достигаться лишь небольшое завихрение для предотвращения там отложений при очень компактном устройстве, при этом не должно доходить до опасности затвердевания шлака на выходе.

С помощью изобретения вышеуказанного типа эта задача согласно изобретению решена за счет того, что в суженном переходном канале предусмотрены уменьшающие или предотвращающие завихрение, пронизывающие только часть поперечного сечения переходного канала, образованные трубами охлаждения стенные поверхности.

Было установлено, что эти выполненные сравнительно узкими стенные поверхности могут использоваться оптимально в виде гасителей завихрений, не уменьшая излишне проходное сечение переходного канала.

Варианты осуществления изобретения следуют из зависимых пунктов формулы изобретения. При этом может быть предусмотрено, что стенные поверхности образованы охлаждающими трубами. На практике выяснилось, что даже если охлаждающие трубы имеют определенное удаление друг от друга, резко образуется закрытая частичным шлакованием стенка, которая уменьшает завихрение или почти до конца перекрывает переходной канал.

Для выполнения этой функции торможения завихрения в одном варианте изобретения может быть предусмотрено, что стенные поверхности имеют слегка изогнутую в продольном направлении конструкцию, которая целесообразным образом ориентирована против направления присутствующего в газогенераторе завихрения.

Дополнительно согласно изобретению может быть предусмотрено, что на нижнем в направлении силы тяжести конце стенных поверхностей предусмотрен улавливающий шлак охлаждаемый желоб для вывода шлака из камеры резкого охлаждения.

Кроме того, чтобы оптимизировать вывод шлака, согласно изобретению может быть предусмотрено, что у большинства образующих стенные поверхности труб охлаждения нижние в направлении силы тяжести трубные области соседних труб имеют перекрывающееся общей перемычкой удаление друг от друга, при этом общая перемычка оканчивается в шлакоотводящем желобе.

Один вариант изобретения также предусматривает, что диаметр суженного канала составляет от 0,1 до 0,5 диаметра газогенератора, при этом остающаяся за счет вертикальных боковых граней уменьшающих завихрение стенок ширина в свету во внутреннем пространстве составляет ≥500 мм.

Благодаря этому возможно, что отвечающее за проверку внутреннего пространства устройства лицо может пролезть через эту область.

Так как завихрение пропорционально радиусу, то оно сильно уменьшается за счет находящихся в краевой зоне поверхностей. В зависимости от желаемого ослабления завихрения, длина затормаживающих завихрение поверхностей должна составлять от 0,5 до 4 диаметров соединительного канала.

За счет «гасителя завихрений» согласно изобретению является возможным снабдить устройство системой горелок с углом установки отдельных горелок, ориентированных вдоль соответствующих секущих, составляющим от 5° до 10°, а также другими завихрителями и встроенными элементами для достижения повышенной циркуляции в газогенераторе и, тем самым, интенсивного перемешивания, как это уже предусматривает изобретение. При этом под углом установки горелок понимается угол между осью симметрии факела горелки и линией, проходящей через центр горелки и центр реактора на одном и том же уровне по горизонтали. Подобное расположение горелок раскрыто в ЕР 0400740 В.

За счет этой меры повышается степень превращения топлива в газ и усиливается спекание частиц золы, за счет чего также улучшается отделение этих частиц.

Наконец, возможно непрерывно вычислять тепловой поток из баланса охлаждающей среды с тем, чтобы рассчитывать, например в режиме он-лайн, толщину шлака на стенках устройства, для чего приведен пример:

- охлаждение испарением питательной воды котла в трубах устройства,

- измеряют количество и температуру воды подаваемой в устройство и количество и давление созданного пара. Из этого вычисляют тепловой поток и плотность теплового потока,

- средняя толщина слоя твердого шлака обратно пропорционально зависит от плотности теплового потока и может приблизительно быть вычислена по следующей формуле:

Толщина слоя = Лямбда·(TF-TK)/q,

при этом

Лямбда - теплопроводность шлака,

TF - температура затвердевания шлака,

TK - температура кипения воды

- с помощью этого метода получают информацию в режиме он-лайн о толщине твердого шлака. Если слой имеет слишком большую толщину, например >50 мм, может быть повышено немедленно количество кислорода и, тем самым, температура газификации. Если же наоборот, плотность теплового потока слишком высока, например >200 кВт/м3, может, например, быть уменьшено количество кислорода или увеличено количество стабилизирующего газа (H2O или CO2).

Осажденный на стенках газогенератора шлак течет преимущественно в наружную область устройства, за счет чего слой шлака там особо толстый и плотность теплого потока особо низкая.

Наоборот, поверхности в центральной области поперечного сечения почти не покрыты текущим вниз шлаком, на этих поверхностях возникает только тонкий слой шлака. Поэтому раздельные измерения плотности теплового потока в наружной области и на поверхностях в центральной области суженного канала дают две важные информации для управления температурой в газогенераторе:

- в периферийной области может вычисляться самый толстый слой шлака для того, чтобы иметь возможность защитить затормаживающие завихрения встроенные элементы от нарастания шлака путем повышения усредненной по времени температуры,

- в центральной области измеряют плотность теплового потока, при этом могут регистрироваться быстрые изменения плотности теплового потока для того, чтобы иметь возможность быстро исправлять кратковременные изменения температуры газификации.

В другом варианте согласно изобретению предусмотрено, что суженный переходной канал на своем расположенном внизу в направлении силы тяжести конце оснащен шейкой с кромкой отвода влаги.

С помощью этой меры достигается ряд дополнительных преимуществ:

При перемешивании противоточных слоев газа и при ускорении и изменении направления газа присутствующие в газе и переносимые им частицы газа сталкиваются друг с другом и спекаются, за счет чего образуются более крупные частицы, которые могут осаждаться на стенках, так что значительно уменьшается содержание частиц золы в газе.

Изобретение в одном варианте осуществления также предусматривает, что для образования дополнительной смесительной камеры шейка на суженном переходном канале дополнительно окружена другой смесительной трубой.

При этом может быть целесообразным, если внутренняя сторона стенки смесительной трубы выполнена металлической (охлаждаемой, но не футерованной), что также предусмотрено согласно изобретению.

Согласно изобретению может также быть предусмотрено, что диаметр другой смесительной трубы и удаление свободного края смесительной трубы относительно кромки отвода влаги согласованы с температурой затвердевания получающегося шлака. Если шлак затвердевает, например, резко при высокой температуре, такой как, например, 1200°С, может быть выбран меньший диаметр для того, чтобы минимизировать обратное течение холодного газа из области резкого охлаждения в смесительную камеру и, тем самым, предотвратить затвердевание шлака на кромке отвода влаги. Чем ниже температура затвердевания шлака, тем больше может быть выбран диаметр дополнительной смесительной трубы. При низких температурах затвердевания происходит интенсивное обратное течение холодного газа, и температура в смесительной камере становится ниже, так что на дополнительной смесительной трубе не происходит налипание частиц летучей золы с клейкой поверхностью.

При этом целесообразно, если воображаемо получаемый угол (α) раствора между кромкой отвода влаги и свободным краем смесительной трубы находится в диапазоне от 10° до 30°, при этом согласно изобретению также предусмотрено, что радиус другой смесительной трубы больше, чем радиус кромки отвода влаги на величину от 0,1 до 1 м.

Другие признаки, детали и преимущества изобретения становятся понятными на основании нижеследующего описания, а также чертежей. На них показано:

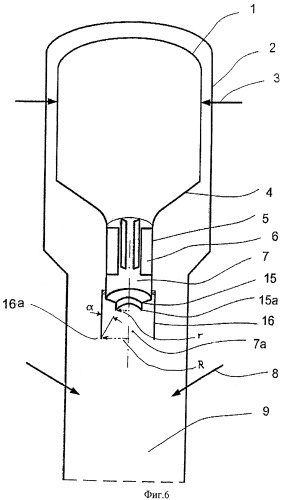

Фиг.1 схематичное изображение напорного резервуара с реактором и камерой охлаждения,

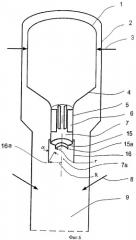

Фиг.2А схематическое изображение разреза примерно по линии II-II на фиг.1,

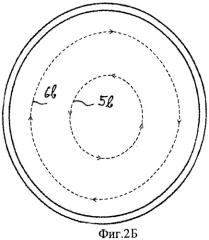

Фиг.2Б схематическое изображение разреза примерно по линии IIb-IIb на фиг.1,

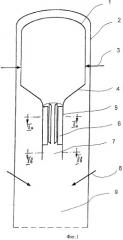

Фиг.3 видоизмененный пример осуществления изобретения на изображении согласно фиг.1,

Фиг.4 другой пример осуществления изобретения,

Фиг.5 вид сбоку и сверху ориентированной по потоку стенки, встроенной в переходном канале от реактора к камере охлаждения,

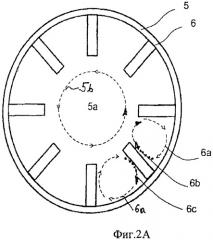

Фиг.6 другой пример осуществления изобретения на изображении согласно фиг.1.

На фиг.1 в упрощенном изображении изображен в разрезе реактор 1 в напорном резервуаре 2, при этом осуществляющие подвод к реактору 1 горелки указаны только в виде стрелок 3.

Обозначенное ссылочной позицией 4 воронкообразное дно газификатора различимо переходит в суженный канал 5, который снабжен направляющими поток встроенными элементами 6 для уменьшения завихрения выходящей из реактора смеси.

При этом суженный канал 5 в направлении потока за встроенными элементами 6 имеет первую смесительную область 7, которая затем оканчивается в обозначенной ссылочной позицией 9 камере охлаждения газа, например камеру резкого охлаждения, при этом подача среды резкого охлаждения указана стрелками 8.

Направляющие поток встроенные элементы могут быть выполнены в виде трубных стенок, через которые протекает охлаждающая среда, как это далее более подробно описано со ссылкой на фиг.5. Дополнительно, для облегчения улавливания шлака и уменьшения плотности теплового потока стенки могут быть ошипованными и футерованными.

На фиг.2А указано, что встроенные элементы 6 согласно фиг.1, указывающие радиально вовнутрь, направлены во внутреннее пространство канала 5, при этом обозначенное ссылочной позицией 5а внутреннее сечение остается свободным от внутренних элементов. При этом это внутреннее сечение 5а выбрано таким большим, что человек может пролезть сквозь него для того, чтобы иметь возможность проводить работы по обслуживанию в камере 9 резкого охлаждения.

Внутреннее сечение 5а почти не охлаждается, благодаря чему не следует опасаться затвердевания шлака и полной закупорки.

Образующееся вихревое движение потока указано на фиг.2А еще штрихованными стрелками. В пространствах между встроенными элементами 6 возникают вихревые потоки 6а в противоположном направлении потока в не содержащем встроенных элементов внутреннем пространстве, обозначенном на фиг.2А с помощью стрелок 5b. Вихревые потоки 6а между встроенными элементами 6 направлены так, что, например, циркуляционные потоки на стенках встроенных элементов 6 направлены в противоположном направлении, что указано пунктирными частичными стрелками 6b и 6с. Указывающие во внутреннюю часть частичные области потока 6а направлены в том же направлении что и вихревое течение 5b.

Если встроенные элементы отсутствуют, то чертеж в разрезе согласно линиям IIb-IIb показывает, что в этой области потоки 5b и 5 с направлены в противоположных направлениях и взаимно тормозятся и, при известных обстоятельствах, полностью распадаются на нижнем конце канала 5.

На фиг.3 изображен видоизмененный пример осуществления. Здесь камера 9 резкого охлаждения образует собственный элемент и не является частью напорного резервуара, как в примере фиг.1.

В отличие от фиг.1, в представленном на фиг.3 примере осуществления уменьшающие завихрение встроенные элементы 6 изогнуты или же установлены под наклоном в направлении движения потока, а именно, против направления завихрения выходящей из реактора 1 смеси.

На фиг.4 вновь изображен видоизмененный пример осуществления. Здесь нижний край суженного канала оснащен, при известных обстоятельствах, также охлаждаемым сборным желобом для отвода жидкой золы, при этом этот обозначенный ссылочной позицией 10 сборный желоб оканчивается в отдельной камере 11 со шлаковой ванной. Благодаря выводу шлака по охлаждаемому желобу 10 в камеру 11 шлаковой ванны шлак поступает раздельно и без мелких твердых веществ, за счет чего является возможным резко охлаждать вытекающий из канала 5 газ не только водой, но и более холодным газом, чтобы тем самым формировать горячий сушильный газ, который, например, может также использоваться в качестве восстановительного газа.

При этом стенки 6 трубы могут быть оснащены насечками, ребрами или установлены под углом, так что шлак от их поверхности течет в направлении к стенке канала для того, чтобы затем отводится в желоб 10.

На фиг.5 в качестве примера приведена конструкция подобной, уменьшающей завихрение стенки. Она состоит из расположенных рядом друг с другом, обозначенных ссылочными позициями 12 и 13 труб охлаждения, нижняя, в направлении силы тяжести, область которых, установлена под наклоном и по меньшей мере частично раздвинута таким образом, что между установленными под наклоном нижними трубами может быть размещена перемычка 14 для того, чтобы упростить там стекание шлака, который затем течет в направлении стенки 5 трубы, а оттуда, при известных обстоятельствах, в не показанный на фиг.5 желоб для отвода, как описано выше.

На фиг.6 изображен пример с укороченным каналом или же смесительной трубой 5, которая на своем нижнем, в направлении силы тяжести, конце оснащена шейкой 15, которая имеет кромку 15а отвода влаги. Благодаря этой шейке или же сужению 15, изображенные на фиг.2Б, встречные завихрения 5b и 5а вынуждены двигаться по направлению друг к другу, так что за счет этого сильно увеличивается вызванный вихрем эффект уравновешивания, так что соответствующее уравновешивание присутствует практически уже на конце шейки или же сужения 15.

В этом примере осуществления выходное отверстие или же кромка 15а отвода влаги окружены еще другой смесительной трубой 16, которая определяет другую смесительную камеру 7а. Эта смесительная труба 16 также предотвращает обратное течение холодного газа из камеры 9 резкого охлаждения на окружности кромки 15а отвода влаги, благодаря чему исключается затвердевание шлака и, тем самым, образование сталактитов или других висящих, растущих загрязнений в цилиндре.

На фиг.6 двумя штрихованными стрелками указан радиус «r» кромки 15а отвода влаги и радиус «R» дополнительной смесительной трубы 16, а также воображаемый угол «α», который получается из соединительной линии между кромкой 15а отвода влаги и свободой боковой гранью 16а дополнительной смесительной трубы 16. Чем выше температура затвердевания шлака, тем меньшим может быть выполнен угол α и тем незначительней разница между r и R, при этом на практике R может быть примерно от 0,1 до 1 м больше, чем r. Целесообразно, угол α находится в диапазоне между 10° и 30°.

Для того чтобы сформировать струи или отдельные струи в общем потоке шлака, шейка 15 может иметь еще волнистую поверхность, что не изображено здесь более подробно.

Разумеется, описанные примеры осуществления изобретения можно многократно видоизменять без отхода от основной идеи. Прежде всего, это действительно для симметричной конструкции охлаждаемых стенных поверхностей 6 в переходном канале 5. У альтернативного типа газогенератора с выходом газа выше через выходное отверстие в крышке, суженный переходной канал встроен над этим отверстием и осажденный на поверхностях канала шлак течет или падает вниз в газогенератор. Охлаждение газа в камере 9 может происходить за счет резкого охлаждения, излучения или конвекции. Для удаления сернистых соединений в камеру могут также добавляться реагирующие субстанции, например известняк.

1. Устройство для получения СО- и Н2- содержащего неочищенного газа посредством газификации зольного топлива кислородосодержащим газом при температурах выше температуры плавления золы в реакторе-газификаторе с примыкающей камерой охлаждения газа и сужающимся переходным каналом из одной камеры в другую,отличающееся тем, чтов суженном переходном канале (5) предусмотрены уменьшающие или предотвращающие завихрение, пронизывающие только часть поперечного сечения переходного канала, образованные трубами охлаждения стенные поверхности (6),суженный переходной канал (5) на своем расположенном внизу в направлении силы тяжести конце оснащен шейкой (15) с кромкой (15а) отвода влаги, идля образования дополнительной смесительной камеры (7а) шейка (15) на суженном переходном канале (5) дополнительно окружена другой смесительной трубой (16).

2. Устройство по п.1, отличающееся тем, что стенные поверхности (6) имеют слегка изогнутую в продольном направлении конструкцию.

3. Устройство по п.1, отличающееся тем, что на нижнем в направлении силы тяжести конце стенных поверхностей (6) предусмотрен улавливающий шлак охлаждаемый желоб (10) для вывода шлака из камеры резкого охлаждения.

4. Устройство по одному из предшествующих пунктов, отличающееся тем, что у большинства образующих стенные поверхности труб (12, 13) охлаждения нижние в направлении силы тяжести трубные области соседних труб имеют перекрывающееся общей перемычкой (14) удаление друг от друга, при этом общая перемычка (14) оканчивается в шлакоотводящем желобе.

5. Устройство по п.1, отличающееся тем, что диаметр суженного канала (5) составляет от 0,1 до 0,5 диаметра газогенератора, при этом остающаяся за счет вертикальных боковых граней уменьшающих завихрение стенок ширина в свету во внутреннем пространстве (5а) составляет ≥500 мм.

6. Устройство по п.1 или 2, отличающееся тем, что оно содержит также систему горелок с углом установки отдельных горелок, ориентированных вдоль соответствующих секущих, составляющим от 5 до 10°, а также другие завихрители и встроенные элементы для достижения повышенной циркуляции в газогенераторе и, тем самым, интенсивного перемешивания.

7. Устройство по п.1, отличающееся тем, что внутренняя сторона стенки смесительной трубы (16) выполнена металлической.

8. Устройство по п.7, отличающееся тем, что внутренняя сторона стенки смесительной трубы (16) выполнена охлаждаемой, но не футерованной.

9. Устройство по пп.1,7 или 8, отличающееся тем, что диаметр другой смесительной трубы (16) и удаление свободного края (16а) смесительной трубы (16) относительно кромки (15а) отвода влаги согласованы с температурой затвердевания получающегося шлака.

10. Устройство по п.9, отличающееся тем, что воображаемо получаемый угол (α) раствора между кромкой (15а) отвода влаги и свободным краем (16а) смесительной трубы (16) находится в диапазоне от 10° до 30°.

11. Устройство по п.9, отличающееся тем, что радиус другой смесительной трубы (16) больше, чем радиус кромки (15а) отвода влаги на величину от 0,1 до 1 м.