Способ получения брикетированного твердого топлива с использованием пористого угля в качестве исходного материала

Иллюстрации

Показать всеИзобретение относится к способу получения брикетированного твердого топлива, который может снизить стоимость брикетирования при сохранении прочности брикетированного продукта. Смешанная нефть, которая содержит тяжелую нефть и нефть-растворитель, и пористый уголь, имеющий влагосодержание от 30 до 70% масс., смешивают с получением суспензии. Суспензию обезвоживают нагреванием с получением обезвоженной суспензии. Нефть-растворитель выделяют из обезвоженной суспензии с получением остатка. Остаток нагревают, и нефть-растворитель дополнительно выделяют из остатка с получением модифицированного угля. В модифицированный уголь вводят влагу с получением влажного модифицированного угля с влагосодержанием 3-10% масс. При этом на стадии введения влаги измельченный пористый уголь с влагосодержанием от 30 до 70% масс. смешивают с модифицированным углем. И затем влажный модифицированный уголь брикетируют под давлением. 1 з.п. ф-лы, 3 ил., 1 табл., 1 пр.

Реферат

Настоящее изобретение относится к способу получения брикетированного твердого топлива с использованием пористого угля, такого как бурый уголь, в качестве исходного материала.

Предпосылки создания изобретения

Что касается способа получения твердого топлива с использованием пористого угля, такого как бурый уголь, в качестве исходного материала, способ получения, описанный в Патентном документе 1, является общеизвестным. Способ получения твердого топлива, описанный в Патентном документе 1, характеризуется смешением смешанной нефти, включающей компонент тяжелой нефти и компонент нефти-растворителя, с пористым углем с получением суспензии исходного материала, нагреванием суспензии с обезвоживанием пористого угля и пропиткой пор пористого угля смешанной нефтью, включающей компонент тяжелой нефти и компонент нефти-растворителя, и затем разделением твердый материал/жидкость и сушкой суспензии.

В способе получения твердого топлива, описанном в Патентном документе 1, влага в порах пористого угля выпаривается при нагревании суспензии исходного материала (т.е. смеси смешанной нефти, включающей компонент тяжелой нефти и компонент нефти-растворителя, с пористым углем).

В то же самое время внутренняя часть пор покрывается смешанной нефтью, включающей компонент тяжелой нефти. В результате поры заполняются смешанной нефтью, в частности, предпочтительно, компонентом тяжелой нефти. В результате адсорбция кислорода на активных участках в порах и окисление подавляются и таким образом подавляется самопроизвольное горение пористого угля. Кроме того, поры заполняются компонентом тяжелой нефти при нагревании, приводя в результате к увеличению теплотворной способности пористого угля. Отсюда, согласно способу получения твердого топлива, описанному в Патентном документе 1, можно получить твердое топливо, имеющее низкое влагосодержание, низкую способность к самопроизвольному горению и увеличенную теплотворную способность.

Однако в способе получения твердого топлива, описанном в Патентном документе 1, поскольку модифицированный уголь (твердое топливо) после прохождения стадии сушки находится в порошкообразной форме, имеется проблема в отношении транспортирования. В частности, использование модифицированного угля в порошкообразной форме может дать увеличение стоимости транспортирования и может вызвать пылевое загрязнение из-за низкой объемной плотности, высыпанию в процессе транспортирования и летучих потерь. Следовательно, желательно брикетировать модифицированный уголь в порошкообразной форме с использованием брикетирующей машины. В данном способе модифицированный уголь в порошкообразной форме не может быть брикетирован, кроме как под высоким давлением. Поэтому имеется проблема снижения стоимости брикетирования. Необходимо отметить, что если прочность брикетов является недостаточно высокой, брикеты будут легко измельчаться в процессе обработки.

В качестве технологии брикетирования модифицированного угля в порошкообразной форме, например, общеизвестен способ получения брикетированного угля, описанный в Патентном документе 2. В способе получения, описанном в Патентном документе 2, крахмал вводят в уголь в порошкообразной форме, осуществляют смешение и полученную смесь брикетируют под давлением. Т.е. в данном способе крахмал используют как связующее.

Патентный документ 1: Опубликованная нерассмотренная Японская заявка № 7-233383.

Патентный документ 2: Опубликованная нерассмотренная Японская заявка № 2003-64377.

Сущность изобретения

Однако в способе брикетирования, описанном в Патентном документе 2, в котором крахмал используют как связующее, необходимо вводить крахмал, по меньшей мере, в количестве нескольких процентов в уголь в порошкообразной форме, и такое введение крахмала в количестве нескольких процентов является нереалистичным в плане стоимости брикетирования.

Настоящее изобретение было осуществлено в описанных выше обстоятельствах, и целью настоящего изобретения является создание способа получения брикетированного твердого топлива, который может снизить стоимость брикетирования при сохранении прочности брикетированного продукта.

Как результат кропотливого исследования, для того чтобы решить проблемы, описанные выше, авторами настоящего изобретения найдено, что путем регулирования влагосодержания модифицированного угля после прохождения им стадии сушки до 3-10% масс. и брикетирования модифицированного угля под давлением можно получить брикетированный продукт (брикетированное твердое топливо), имеющий высокую прочность, без использования связующего, такого как крахмал, что может решить проблемы, описанные выше. Настоящее изобретение сделано на базе указанной находки.

Т.е. согласно настоящему изобретению способ получения брикетированного твердого топлива включает в себя стадию смешения смешанной нефти, содержащей тяжелую нефть и нефть-растворитель, с получением суспензии, стадию выпаривания с обезвоживанием суспензии нагреванием с получением обезвоженной суспензии, стадию разделения твердый материал/жидкость отделения нефти-растворителя от обезвоженной суспензии с получением остатка, стадию сушки нагреванием остатка с дополнительным отделением нефти-растворителя от остатка с получением модифицированного угля, стадию введения влаги увлажнения в модифицированный уголь с получением влажного модифицированного угля с влагосодержанием 3-10% масс. и стадию брикетирования влажного модифицированного угля под давлением. Здесь термин «влагосодержание» относится к процентному содержанию (по массе) воды, содержащейся в смеси модифицированного угля и измельченного пористого угля, полученному делением массы воды, содержащейся в смеси модифицированного угля и измельченного пористого угля, на массу смеси. В том случае когда измельченный пористый уголь не содержится, термин «влагосодержание» относится к процентному содержанию (по массе) воды, содержащейся в модифицированном угле, полученному делением массы воды, содержащейся в модифицированном угле, на массу модифицированного угля. Кроме того, термин «модифицированный уголь» относится к углю, который был модифицирован снижением процентного содержания влаги с тем, чтобы увеличить теплотворную способность на единицу массы.

Кроме того, в настоящем изобретении на стадии введения влаги, предпочтительно, измельченный уголь, полученный измельчением пористого угля, смешивают с модифицированным углем. Поэтому стоимость продукта может быть снижена. Причина этого заключается в том, что влага измельченного угля, которая не требуется для модифицирующей обработки, может быть использована как средство введения влаги на стадии введения влаги. Следовательно, стадия введения влаги может быть выполнена просто смешением модифицированного угля после модифицирующей обработки и измельченного угля, который не был подвергнут модифицирующей обработке, с использованием известного устройства, такого как смеситель.

Кроме того, в настоящем изобретении на стадии введения влаги, предпочтительно, сбросовую воду, полученную на стадии выпаривания, подают в модифицированный уголь. Например, сбросовая вода может быть подана напылением на модифицированный уголь. Поэтому можно получить эффект снижения количества воды, обрабатываемого в оборудовании обработки сбросовой воды установки.

Преимущества

Согласно настоящему изобретению благодаря его соответствующим характеристикам, в частности, при введении влаги в модифицированный уголь, который был подвергнут стадии сушки с получением влажного модифицированного угля с влагосодержанием 3-10% масс., и брикетировании влажного модифицированного угля под давлением связи между частицами могут быть усилены. Как результат можно получить брикетированное твердое топливо, имеющее высокую прочность без использования связующего, такого как крахмал. Т.е. можно снизить стоимость брикетирования при сохранении прочности брикетированного продукта.

Краткое описание чертежей

Фигура 1

На фигуре 1 представлена технологическая схема способа получения брикетированного твердого топлива согласно варианту осуществления настоящего изобретения, а также блок-диаграмма устройства изготовления брикетированного твердого топлива.

Фигура 2

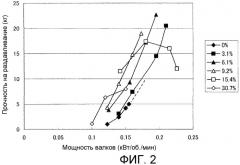

На фигуре 2 представлен график, показывающий влияние смесей модифицированного угля и измельченного пористого угля на прочность на раздавливание относительно мощности валков.

Фигура 3

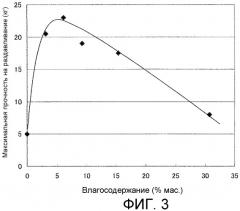

На фигуре 3 представлен график, показывающий взаимозависимость между влагосодержанием смесей модифицированного угля и измельченного пористого угля и максимальной прочностью на раздавливание брикетов, которые являются брикетированными продуктами.

Ссылочные номера

1 - установка измельчения

2 - смесительная установка

3 - установка предварительного нагрева

4 - установка выпаривания

5 - установка сепарации твердый материал/жидкость

6 - установка окончательной сушки

7 - установка введения влаги

8 - установка брикетирования

100 - устройство получения брикетированного твердого топлива.

Наилучшие варианты осуществления изобретения

Наилучшие варианты осуществления изобретения будут описаны ниже со ссылкой на чертежи.

На фигуре 1 представлена технологическая схема способа получения брикетированного твердого топлива согласно варианту осуществления настоящего изобретения, а также блок-диаграмма устройства получения 100 брикетированного твердого топлива.

Как показано на фигуре 1, устройство получения 100 включает в себя установку измельчения 1 для измельчения пористого угля (исходный материал-уголь), смесительную установку 2 для смешения пористого угля, измельченного в установке измельчения 1, со смешанной нефтью, содержащей тяжелую нефть и нефть-растворитель, установку предварительного нагрева 3 для предварительного нагревания суспензии, полученной в смесительной установке 2, установку выпаривания 4 для обезвоживания суспензии, установку сепарации твердый материал/жидкость 5 для механического отделения нефти-растворителя от обезвоженной суспензии, полученной в установке выпаривания 4, установку окончательной сушки 6 для нагревания остатка, выделенного в установке сепарации твердый материал/жидкость 5, для дополнительного выделения нефти-растворителя из остатка, установку введения влаги 7 для введения влаги в модифицированный уголь в порошкообразной форме, полученный в установке окончательной сушки 6, и установку брикетирования 8 для брикетирования под давлением влажного модифицированного угля, полученного в установке введения влаги 7.

Отдельные стадии способа получения брикетированного твердого топлива согласно варианту осуществления изобретения будут описаны подробно ниже.

Стадия измельчения

Сначала пористый уголь (исходный материал-уголь) подают в установку измельчения 1 и измельчают. Здесь пористым углем (исходным материалом-углем), подаваемым в установку измельчения 1 (и желательно обезвоживаемым), является, например, так называемый низкокачественный уголь, имеющий влагосодержание 30-70% масс. Примеры такого пористого угля включают в себя бурый уголь, лигнит и полубитуминозный уголь. Примеры бурого угля включают в себя Викторианский уголь, уголь Северной Дакоты и уголь Берга. Примеры полубитуминозного угля включают в себя уголь Вест-Банко, уголь Бинунгана, уголь Самарангау и экоуголь. Кроме того, измельченный пористый уголь имеет размер частиц, например, около 0,05-3 мм и средний размер частиц около нескольких сотен микрон. Кроме того, % масс. относится к % по массе (массовое соотношение). Кроме того, когда вводится пористый уголь (исходный материал-уголь), изначально имеющий небольшой размер частиц, нет особой необходимости измельчать пористый уголь (исходный материал-уголь).

Стадия смешения

Затем смешанную нефть, содержащую тяжелую нефть и нефть-растворитель, смешивают с измельченным пористым углем в смесительной установке 2 с получением суспензии. Термин «тяжелая нефть» относится к тяжелой фракции, такой как вакуумный нефтяной остаток, который по существу не имеет давления пара при, например, 400°C, или нефть, содержащая большое количество (в частности, 50% масс. или больше) тяжелой фракции. Термин «нефть-растворитель» относится к нефти, которая растворяет и диспергирует тяжелую нефть. В качестве нефти-растворителя с точки зрения сродства к тяжелой нефти, способности обрабатываться в качестве суспензии, легкости проникновения в поры и т.п. используется, например, легкая фракция нефти. Принимая во внимание стабильность при температуре выпаривания влаги, рекомендуется использовать нефтепродукт, имеющий точку кипения 100-300°C. Примеры нефтепродукта включают в себя керосин, легкий нефтепродукт и топочный мазут. При смешении тяжелой нефти и нефти-растворителя получают (тяжелая нефть) содержащую смешанную нефть. При использовании такой (тяжелая нефть) содержащей смешанной нефти (тяжелая нефть) содержащая смешанная нефть показывает адекватную текучесть, и промотируется проникновение нефти в поры пористого угля.

Смесительная установка 2 состоит из смесительной емкости для получения и смешения смешанной нефти и пористого угля, на смесительной емкости предусмотрена мешалка и т.п.

Стадия выпаривания

Затем суспензию, полученную в смесительной установке 2, предварительно нагревают в установке предварительного нагрева 3 и затем обезвоживают в установке выпаривания 4 с получением обезвоженной суспензии. Суспензию нагревают, например, до 70-100°C в установке предварительного нагрева 3 и затем подают в емкость выпаривания в установке выпаривания 4, в которой влага, содержащаяся в пористом угле в суспензии, выпаривается с обезвоживанием суспензии. Одновременно с обезвоживающей обработкой поры пористого угля пропитываются смешанной нефтью, и поры, предпочтительно, заполняются компонентом тяжелой нефти. Кроме того, влага, содержащаяся в пористом угле в суспензии, выгружается из установки выпаривания 4 как сбросовая вода.

Установка предварительного нагрева 3 состоит из теплообменника и т.п. Установка выпаривания состоит из выпарной емкости для получения суспензии, полученной в смесительной емкости 2, и выпаривания влаги из суспензии, причем на выпарной емкости предусмотрена мешалка, теплообменник для нагревания суспензии и т.п. В качестве теплообменника используются многотрубчатый теплообменник, теплообменник пластинчатого типа, теплообменник спирального типа и т.п.

Стадия сепарации твердый материал/жидкость

Затем нефть-растворитель механически отделяют от обезвоженной суспензии с получением остатка. Обезвоженную суспензию подают в сепаратор твердый материал/жидкость в установке сепарации твердый материал/жидкость 5 и подвергают сепарации твердый материал/жидкость. В качестве сепаратора твердый материал/жидкость, например с точки зрения улучшения эффективности сепарации, используют центробежный сепаратор, в котором обезвоженная суспензия разделяется на остаток и нефть-растворитель способом центробежной сепарации. Также можно использовать сепаратор твердый материал/жидкость, который использует способ седиментации, способ фильтрации, способ отжимания или подобное.

Стадия сушки

Остаток, выделенный на стадии сепарации твердый материал/жидкость, является еще влажным из-за смешанной нефти. Поэтому остаток нагревают в установке окончательной сушки 6 с дополнительным отделением нефти-растворителя. Поэтому остаток превращается в модифицированный уголь в порошкообразной форме. Установка окончательной сушки 6 состоит из сушилки, газового холодильника и т.д. В качестве сушилки используется сушилка, способная нагревать обрабатываемый объект при непрерывном транспортировании обрабатываемого объекта внутри, и, например, сушилка типа паровой трубы, имеющая множество нагревательных паровых труб, расположенных в продольном направлении на внутренней поверхности барабана.

Остаток нагревают в сушилке, и компонент нефти, в частности компонент нефти-растворителя, в остатке выпаривается. Выпаренный компонент нефти-растворителя переносится газом-носителем из сушилки в газовый холодильник. Компонент нефти-растворителя, перенесенный в газовый холодильник, конденсируется в газовом холодильнике и извлекается.

Стадия рециклирования

Нефть-растворитель, выделенная и извлеченная из обезвоженной суспензии или остатка в установке сепарации твердый материал/жидкость 5 и установке окончательной сушки 6, возвращается как рециклированная нефть в смесительную установку 2. Нефть-растворитель, возвращенная в смесительную установку 2, используется повторно для корректирования суспензии в смесительной установке 2. Кроме того, рециклированная нефть, возвращаемая в смесительную установку 2, состоит, главным образом, из компонента нефти-растворителя, но рециклированная нефть содержит незначительное количество компонента тяжелой нефти.

Стадия введения влаги

Влагу вводят в модифицированный уголь в порошкообразной форме, полученный на стадии сушки, с получением влажного модифицированного угля с влагосодержанием 3-10% масс. в установке введения влаги 7. Для того чтобы ввести влагу в модифицированный уголь, имеются, по меньшей мере, два способа. В первом способе влага вводится при смешении исходного материала пористого угля, измельченного в установке измельчения 1, с модифицированным углем в порошкообразной форме, выгружаемым из установки окончательной сушки 6. В данном способе влажный модифицированный уголь представляет собой смесь модифицированного угля, полученного на стадии сушки, и измельченного исходного материала - пористого угля. Т.е. влажный модифицированный уголь содержит не только модифицированный уголь, полученный на стадии сушки, но также измельченный исходный материал - пористый уголь. Во втором способе влагу вводят напылением сбросовой воды из установки выпаривания 4 на модифицированный уголь в порошкообразной форме, выгружаемый из установки окончательной сушки 6. Может использоваться только один из указанных двух способов или могут использоваться оба способа в комбинации. Альтернативно, влага может вводиться в модифицированный уголь в порошкообразной форме иным способом, чем способы, описанные выше.

Установка введения влаги 7 состоит из емкости введения влаги для получения и перемешивания модифицированного угля в порошкообразной форме, причем на емкости введения влаги предусмотрена мешалка и т.п.

Стадия брикетирования

Затем влажный модифицированный уголь с влагосодержанием 3-10% масс. брикетируют под давлением в установке брикетирования 8. Модифицированный уголь, брикетированный в брикеты, используют в качестве брикетированного твердого топлива. Установка брикетирования 8 состоит из двухвалковой брикетирующей машины и т.п.

В способе получения брикетированного твердого топлива согласно варианту осуществления изобретения в брикетировании в твердое топливо вместо связующего используется недорогостоящая вода, в частности сбросовая вода, выгружаемая в способе получения, и поэтому стоимость брикетирования снижается. Кроме того, при выдерживании влагосодержания в определенном количестве, таком как описано выше, может сохраняться прочность брикетированного продукта.

Пример

Далее описываются экспериментальные результаты по брикетированию модифицированного угля. В данном эксперименте получают модифицированный уголь с различным влагосодержанием и исследуют влияние влагосодержания на брикетируемость. В данном эксперименте влагу вводят при смешении измельченного исходного материала - пористого угля с модифицированным углем в порошкообразной форме, полученным на стадии сушки. Прежде всего степень смешения измельченного пористого угля с модифицированным углем, полученным на стадии сушки, и влагосодержание смеси модифицированного угля и измельченного пористого угля показаны в таблице 1.

| Таблица 1 | ||||||

| Степень смешения измельченного пористого угля, (%) | 0 | 10 | 20 | 30 | 50 | 100 |

| Влагосодержание смеси, (%) | 0,0 | 3,1 | 6,1 | 9,2 | 15,4 | 30,7 |

Влагосодержание измельченного пористого угля в качестве исходного материала в отдельности составляет 30,7%. Кроме того, в таблице 1 в смеси, в которой степень смешения измельченного пористого угля составляет 100%, пропорция модифицированного угля, полученного на стадии сушки, составляет 0, а пропорция измельченного пористого угля составляет 100%. Кроме того, в смеси, в которой степень смешения измельченного пористого угля составляет 0%, пропорция модифицированного угля, полученного на стадии сушки, составляет 100%, а пропорция измельченного пористого угля составляет 0.

Далее, когда шесть образцов, показанных в таблице 1, брикетируют под давлением с использованием двухвалковой брикетирующей машины, соотношение между прочностью на раздавливание брикетов и мощностью валков на единицу числа оборотов двухвалковой брикетирующей машины показано на фигуре 2. На фигуре 2 представлен график, показывающий влияние влагосодержания смеси модифицированного угля и измельченного пористого угля на прочность на раздавливание относительно мощности валков. На фигуре 2 затушеванный ромб, затушеванный квадрат и затушеванный треугольник представляют данные образцов, у которых влагосодержание смеси составляет 0%, 3,1% и 6,1%, соответственно, а незатушеванный треугольник, незатушеванный квадрат и незатушеванный ромб представляют данные образцов, у которых влагосодержание смеси составляет 9,2%, 15,4% и 30,7%, соответственно.

Как показано на фигуре 2, прочность на раздавливание брикетов относительно мощности валков на единицу числа оборотов валков увеличивается, т.к. соотношение смешения увеличивается, когда степень смешения измельченного пористого угля с модифицированным углем составляет до 30% (влагосодержание смеси составляет до 9,2%). Однако когда степень смешения составляет 50% и 100% (влагосодержание смеси составляет 15,4% и 30,7%), т.к. мощность валков превышает определенное значение, прочность на раздавливание брикетов имеет тенденцию к снижению. Т.е. когда степень смешения составляет 50% и 100% (влагосодержание смеси составляет 15,4% и 30,7%), прочность на раздавливание брикетов не увеличивается достаточно по сравнению с другими образцами.

Кроме того, что касается влияния снижения мощности валков благодаря смешению измельченного пористого угля, например, для того чтобы получить брикеты с прочностью на раздавливание 10 кг, мощность валков примерно 0,18 кг/об/мин (экстраполированное значение) требуется в случае модифицированного угля в отдельности (степень смешения измельченного пористого угля 0%). Когда степень смешения измельченного пористого угля с модифицированным углем составляет 30% (влагосодержание смеси 9,2%), мощность валков примерно 0,14 кг/об/мин, что дает экономию мощности примерно 20%. Необходимо отметить, что когда мощность валков увеличивается, то увеличивается давление в брикетировании под давлением.

Как описано выше, в случае модифицированного угля в отдельности (степень смешения измельченного пористого угля 0%) значение мощности валков для получения брикетов с прочностью на раздавливание 10 кг было найдено экстраполяцией. Причина этого состоит в том, что в случае модифицированного угля в отдельности (степень смешения измельченного пористого угля 0%), даже если мощность валков увеличивается до примерно 0,16 кВт/об/мин или более, невозможно получить брикеты с хорошей брикетируемостью.

Далее на фигуре 3 показана максимальная прочность на раздавливание брикетов, реализованная в смесях с различным влагосодержанием путем изменения мощности валков на единицу числа оборотов двухвалковой брикетирующей машины. На фигуре 3 представлен график, показывающий соотношение между влагосодержанием смесей модифицированного угля и измельченного пористого угля и максимальной прочностью на раздавливание брикетов, которые представляют собой брикетированные продукты.

Как показано на фигуре 3, когда влагосодержание смесей модифицированного угля и измельченного пористого угля составляет 3-10% масс., максимальная прочность на раздавливание брикетов превышает 20 кг.

Как описано выше, при введении влаги в модифицированный уголь, который был подвергнут стадии сушки, с получением влажного модифицированного угля с влагосодержанием 3-10% масс., и брикетировании влажного модифицированного угля под давлением связь между частицами может быть увеличена. Как результат можно получить брикетированное твердое топливо, имеющее высокую прочность, без использования связующего, такого как крахмал. Т.е. можно снизить стоимость брикетирования при сохранении прочности брикетов.

Кроме того, при использовании измельченного исходного материала - пористого угля в порошкообразной форме - для того чтобы ввести влагу в модифицированный уголь, количество пористого угля, обрабатываемого на стадии смешения, на стадии сушки, снижается. Когда количество пористого угля, обрабатываемого на стадии смешения, на стадии сушки, снижается, то снижается потребляемое количество смешанной нефти, содержащей тяжелую нефть и нефть-растворитель, и можно снизить емкость оборудования на отдельных стадиях. Таким образом, может быть снижена стоимость получения брикетированного твердого топлива.

Кроме того, при использовании сбросовой воды из установки выпаривания 4 для того чтобы ввести влагу в модифицированный уголь, можно снизить количество сбросовой воды, выгружаемой из системы. В результате стоимость обработки сбросовой воды, выгружаемой из системы, может быть понижена, приводя к снижению стоимости получения брикетированного твердого топлива на установке в целом.

Выше были описаны варианты осуществления настоящего изобретения. Однако должно быть понятно, что настоящее изобретение не ограничивается описанными выше вариантами, и возможны различные изменения в объеме изобретения, описанного в формуле изобретения.

1. Способ получения брикетированного твердого топлива, содержащий:стадию смешения - смешения смешанной нефти, содержащей тяжелую нефть и нефть-растворитель, с пористым углем, имеющим влагосодержание от 30 до 70 мас.% и измельчения с получением суспензии;стадию выпаривания - обезвоживания суспензии нагреванием с получением обезвоженной суспензии;стадию сепарации твердый материал/жидкость - выделения нефти-растворителя из обезвоженной суспензии с получением остатка;стадию сушки - нагревания остатка для дополнительного выделения нефти-растворителя из остатка в порошкообразной форме с получением модифицированного угля;стадию введения влаги - введения влаги в модифицированный уголь с получением влажного модифицированного угля с влагосодержанием 3-10 мас.%;стадию брикетирования - брикетирования влажного модифицированного угля под давлением ина стадии введения влаги измельченный уголь, полученный измельчением пористого угля, имеющий влагосодержание от 30 до 70 мас.% смешивают с модифицированным углем.

2. Способ получения брикетированного твердого топлива по п.1, в котором на стадии введения влаги сбросовую воду, полученную на стадии выпаривания, подают в модифицированный уголь.