Медно-оловянный сплав, композитный материал и их применение

Иллюстрации

Показать всеИзобретение относится к медно-оловянным сплавам и может быть использовано для соединительных элементов в электронике и электротехнике. Сплав содержит, вес.%: от 0,2 до 0,8 Sn, от 0,1 до 0,6 Ni и/или Со, от 0 до 0,05 Zn, от 0 до 0,2 Fe, от 0,008 до 0,05 Р, Сu - остальное. Изобретение также относится к композиционному материалу, состоящему из основы, выполненной из заявленного медно-оловянного сплава и нанесенного на него слоя олова. Технологические и физические свойства сплава сравнимы со свойствами сплава CuFe2P. Сплав легко сваривается лазером и его можно повторно возвращать в оборот. 4 н. и 8 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к медно-оловянному сплаву, к композитному материалу, содержащему такой медно-оловянный сплав, а также к применению медно-оловянного сплава и композитного материала. Медно-оловянный сплав и содержащий его композитный материал подходят, в частности, для соединительных элементов в электротехнике и в электронике. В частности, изобретение относится к проблемам возможно повторного использования.

В настоящее время для соединительных элементов в электротехнике и электронике в большом объеме обычно применяются медные сплавы на основе Cu-Zn, Cu-Sn и Cu-Fe. В частности, такие медные сплавы используются для рамок с выводами и штекерных соединений. Важными критериями для выбора материала при этом являются модуль упругости, предел текучести, релаксационные свойства и сгибаемость. Помимо достаточной механической прочности, важными критериями для надежной работы компонентов в течение срока службы всей системы являются электропроводность и стойкость к коррозии. При этом требования к свойствам, которые в принципе являются взаимоисключающими, часто перекрываются, например комбинация хорошей проводимости с высоким сопротивлением коррозии. Если, с одной стороны, такие легирующие элементы в меди, как никель и хром, улучшают коррозионную стойкость, то с другой стороны, они значительно снижают проводимость.

Возрастающее значение приобретает также проблема свариваемости, в частности лазерной сваркой, с другими металлическими материалами. В свете чрезмерного повышения цен на металлы в последние годы, все более важной становится также проблема возможности возвращения в оборот использованных сплавов.

Сплавы Cu-Zn, или латунь, представляют собой упрочненные на твердый раствор материалы. Это бинарные сплавы, которые обычно содержат от 5 до 40 вес.% цинка. Предел прочности на разрыв и твердость возрастают с повышением содержания цинка. Удлинение при разрыве достигает максимального значения при 30 вес.% цинка. Более высоких значений прочности и твердости можно достичь только холодной штамповкой.

Для штекерных соединителей в форме ленточных пружин, сделанных, например, из сплава CuZn 30 или сплава CuZn 37, обычно желательна твердость по Виккерсу Hv=150. Кроме того, должен соблюдаться минимальный радиус изгиба r/s=1, отнесенный к толщине листа s, при угле сгиба 90°. Однако сплавы Cu-Zn имеют недостаток, заключающийся в относительно плохой свариваемости, так как легирующий элемент цинк имеет относительно высокое давление паров. При давлении 1,013 бар чистый цинк кипит уже при 907°C. Кроме того, сплавы Cu-Zn имеют низкий модуль упругости, примерно 110 кН/мм2 (единица СИ: ГПа). Кроме того, латунные ленты, которые были покрыты оловом для защиты от коррозии, нелегко использовать вторично из-за введенного олова. Релаксационные характеристики сплавов Cu-Zn также являются выраженными, и поэтому температура, при которой их можно использовать, ограничена.

Сплавы Cu-Sn, т.е. оловянные бронзы относятся к самым старым медным сплавам, которые могут применяться в технике. В сплавы Cu-Sn обычно добавляется некоторое количество фосфора, поэтому указанные сплавы называют также фосфористой бронзой. Свойства этих сплавов определяются главным образом содержанием олова, которое, как правило, составляет от 4 до 8 вес.%. В зависимости от содержания Sn, модуль упругости фосфористых бронз составляет от 115 до 120 кН/мм2 (единица СИ: ГПа). Оловянные бронзы обычно отлично гнутся. При заданном состоянии отпуска повышение содержания Sn улучшает характеристики сгибаемости. Ленточные пружины, сделанные из фосфористой бронзы, можно легко упрочнить до уровня твердости по Викерсу Hv=200, они также имеют сгибаемость r/s=1 при угле изгиба 90°. Оловянные или фосфористые бронзы подходят для сварки лазером, так как эти сплавы не содержат никаких легколетучих элементов (в частности, цинка) или каких-либо мешающих вторичных фаз. Релаксационные свойства оловянных или фосфористых бронз лучше, чем у латунных сплавов, хотя и не достигают уровня упрочняемых медных материалов.

Сплавы Cu-Sn используются в форме лент для штампованных деталей и штекерных соединений, если требуется упругость от хорошей до очень хорошей, хорошая стойкость к электрическим и тепловым нагрузкам, низкая релаксация напряжений, хорошая сгибаемость, хорошая свариваемость и пригодность к пайке. Фосфористые бронзы можно без труда повторно пускать в оборот и в луженой форме. Олово уже присутствует в сплаве как таковом.

К низколегированным медным материалам относятся сплавы Cu-Fe. Добавлением небольших количеств железа и фосфора можно улучшить свойства чистой меди, например прочность, характеристики размягчения или релаксационные свойства. В частности, сплав CuFe2P в стадии отжига FH широко распространен для выводных рамок в автомобильной технике. В этой стадии отжига материал имеет предел прочности на разрыв Rm=420-500 Н/мм2 (единица СИ: МПа). Твердость по Виккерсу составляет Hv=130-150. Сгибаемость под острой кромкой все еще удается. К достоинствам сплава CuFe2P относится то, что модуль упругости составляет примерно 125 кН/мм2 (ГПа) и, следовательно, материал имеет хорошие упругие свойства. Электропроводность лежит в интервале между 60% и 70% по IACS (International Annealed Copper Standard (Международный стандарт на отожженную медь): 100% IACS соответствует примерно 58 МСт/м). Покрытие материала оловом в целях защиты от коррозии вполне возможно.

К недостаткам сплава CuFe2P относится то, что он не образует гомогенного материала, но вместо этого имеет выделения Fe2P. Это, в частности, затрудняет лазерную сварку. Если во время точечной сварки лазерный луч падает на относительно грубые выделения Fe2P, он может отразиться, из-за чего результат проплавления будет неудовлетворительным. Следующим недостатком является плохая возможность повторного использования скрапа из луженого сплава CuFe2P. При расплавлении электропроводность сплава CuFe2P снижается на 25% из-за перехода примерно 1 вес.% олова в раствор. Скрап луженых штамповок, который обычно составляет от 50% до 70% материала, используемого для производства выводных рамок, нельзя напрямую возвращать в процесс плавки, но нужно с большими затратами переплавлять и разделять электрохимически в сложном процессе. Соответственно скрап возвращают в оборот в форме катодов. Эта операция очень энергоемкая и поэтому является очень дорогостоящей по сравнению с прямой плавкой скрапа.

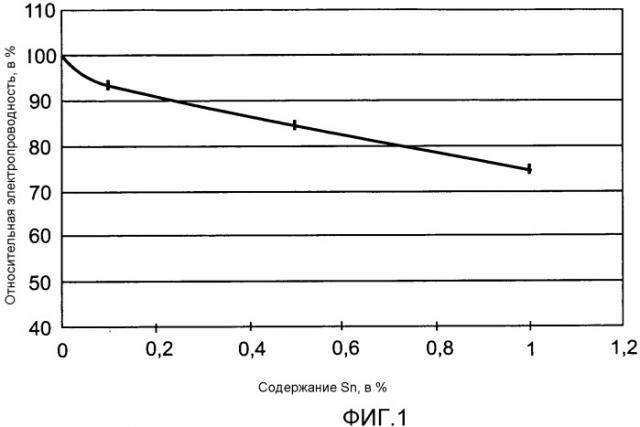

Описанное влияние содержания олова на электропроводность показано для сплава CuFe2P сплав на фигуре 1. Электропроводность резко падает при содержании олова выше всего 0,3 вес.%. Если, например, ленту из сплава CuFe2P, имеющую толщину 0,4 мм, покрыть на обеих сторонах слоем олова толщиной примерно 3 мкм в целях защиты от коррозии, то при прямом рециклинге на основе этого скрапа результатом будет сплав CuFe2P, загрязненный примерно 1,5 вес.% олова. Помимо резкого падения электропроводности, это содержание олова имеет также сильное негативное влияние на характеристики твердения.

Задачей изобретения является - указать сплав и композитный материал, который по своим физическим и технологическим свойствам был максимально близок к сплаву CuFe2P, но мог максимально легко свариваться лазером, и который можно было бы легко повторно пускать в оборот. Следующая задача состоит в том, чтобы указать применение для такого сплава и такого композитного материала.

В том, что касается сплава, указанная выше задача решена медно-оловянным сплавом, имеющим состав по пункту 1 формулы изобретения. В соответствии с этим, медно-оловянный сплав содержит от 0,2 до 0,8 вес.% олова (Sn), от 0,1 до 0,6 вес.% никеля (Ni) и/или кобальта (Co), от 0 до 0,05 вес.% цинка (Zn), от 0 до 0,02 вес.% железа (Fe), от 0,008 до 0,05 вес.% фосфора (P), а также медь (Cu) как баланс.

При этом изобретение исходит из замысла указать новый сплав, который был бы альтернативой сплаву CuFe2P, имел бы сравнимые свойства, но который можно было бы возвращать в оборот в луженом состоянии. В качестве такой альтернативы несомненно могут использоваться чистые Cu-Sn сплавы, такие, например, как сплав CuSn 0,15. Скрап такого сплава, когда он покрыт оловом, может напрямую подаваться на рециклинг. В этом случае механические и технологические свойства относительно хорошо соответствуют свойствам сплава CuFe2P. Однако, слабыми местами определенно являются характеристики размягчения и релаксации.

Теперь же обширные исследования показали, что медно-оловянный сплав с направленным подбором легирующих элементов олово, никель и/или кобальт, а также фосфор, достигает как механических и технологических свойств, сравнимых со свойствами сплава CuFe2P, так и профиль свойств, требующийся для соответствующей дальнейшей обработки и конечного применения, в том, что касается характеристик размягчения и релаксации, т.е. ползучести компонента под нагрузкой при повышенной температуре. При этом никель или кобальт присутствуют в заданном содержании. При этом предпочтительно, чтобы часть никеля была заменена кобальтом, причем в этом случае сумма содержаний обоих легирующих элементов дает указанное содержание.

Сравнение технологических и физических свойств указанного сплава Cu-Sn и сплава CuFe2P дает следующую картину:

| CuFe2P | CuSnNiCoP | |

| Предел прочности при растяжении Rm [МПа] | 450 | 438-440 |

| Предел текучести 0,2% Rp0,2 [МПа] | 420 | 405-430 |

| Удлинение при разрыве A50 [%] | 9 | 4-5 |

| Модуль упругости [GPa] | 123 | 126 |

| Электропроводность [% IACS] | 63 | 55-70 |

| Теплопроводность [Вт/мК] | 260 | 250 |

| Минимальный радиус изгиба [r/s, 90°] | 1 | 1 |

| Коэффициент теплового расширения[Rt-100°C] | 17,7×10-6 | 17,7×10-6 |

| Твердость по Виккерсу [Hv] | 145 | 130-134 |

| Температура размягчения [°C (1 ч)] | 350 | 350 |

Из таблицы видно, что указанный сплав Cu-Sn удовлетворяет заданным требованиям в отношении технологических и физических свойств.

При использовании указанного сплава Cu-Sn в форме с оловянным покрытием, между базовым материалом и оловянным покрытием образуется легирующий слой. Переналадки производственного оборудования при переходе на новый материал не требуется.

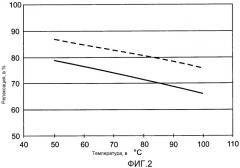

Кроме того, упомянутый выше сплав Cu-Sn в том, что касается характера размягчения и релаксации, имеет профиль свойств, сравнимый со свойствами сплава CuFe2P. Это ясно из фигуры 2. На этой фигуре приведен график зависимости релаксации (в %) от температуры (в °C). При этом пунктирная линия показывает поведение сплава CuFe2P, а сплошная линия показывает поведение указанного нового сплава Cu-Sn. Испытания проводились для времени нагрузки 5000 часов и при начальном напряжении 65% Rp0,2.

Далее, новый сплав Cu-Sn отличается, в частности, прямой возможностью повторного использования луженого скрапа с отдельных стадий цепочки поставок. Луженый скрап можно напрямую возвратить на процесс плавки, так что стоимость рециклинга намного ниже по сравнению с переплавкой. При доле скрапа, например, 70%, расходы на переплавку могут быстро достичь уровня производственных расходов и поставить под вопрос рентабельность. По этой причине анализ стоимости метала между сплавом меди с железом таким, как сплав CuFe2P, и указанным сплавом Cu-Sn, также не изменяет тот факт, что указанный сплав является разумной альтернативой луженых сплавов железа с медью как с экономической, так и с экологической точек зрения (дополнительное использование электроэнергии и кислоты для электролитической подготовки скрапа отпадает).

Что касается требуемых свойств, выгодно, если указанный медно-оловянный сплав имеет содержание Sn от 0,3 до 0,7 вес.%, в частности, от 0,4 до 0,6 вес.%. Следующая выгодная корректировка свойств может быть сделана, если содержание Ni и/или Co в медно-оловянном сплаве составляет от 0,2 до 0,55 вес.%, в частности от 0,3 до 0,5 вес.%.

Благодаря предпочтительному содержанию фосфора от 0,008 до 0,03 вес.%, в частности, от 0,008 до 0,015 вес.%, можно улучшить прочность.

В одном предпочтительном составе сплава медно-оловянный сплав содержит от 0,3 до 0,7 вес.% Sn, от 0,2 до 0,55 вес.% Ni и/или Co, от 0 до 0,04 вес.% Zn, от 0 до 0,015 вес.% Fe, от 0,08 до 0,03 вес.% P, а также Cu как баланс.

Медно-оловянный сплав улучшается дополнительно, если он содержит от 0,4 до 0,6 вес.% Sn, 0,3 до 0,5 вес.% Ni и/или Co, от 0 до 0,03 вес.% Zn, от 0 до 0,01 вес.% Fe, от 0,008 до 0,015 вес.% P, а также Cu как баланс.

Следующая выгодная точная подстройка свойств медно-оловянного сплава может быть сделана, если сумма примесей и других добавок составляет не более 0,3 вес.%.

Как конкретный пример осуществления с отличными свойствами можно указать медно-оловянный сплав, содержащий 0,38 вес.% Sn, 0,30 вес.% Ni и/или Co, 0,003 вес.% Zn, 0,008 вес.% Fe, 0,014 вес.% P, а также Cu как баланс.

Новый медно-оловянный сплав очень легко может быть сварен лазером, так как он не содержит никаких легколетучих элементов, и сплав не имеет вторичной фазы. В частности, сплав совсем не содержит выделений NiP.

Сплав отлично подходит для легко свариваемого лазером композитного материала, который может применяться, в частности, для выводных рамок. В настоящее время такие рамки применяются, например, в автомобильной технике для систем ABS и ESP. С этой целью базовый материал из упомянутого выше медно-оловянного сплава снабжают или покрывают слоем олова; это может проводиться, в частности, способом горячего лужения. Таким образом, на базовом материале, сделанном из указанного медно-оловянного сплава, имеется слой чистого или свободного олова. Композитный материал отличается высоким сопротивлением релаксации вплоть до температур 100°C. Внутри, как ядро, он содержит указанный медно-оловянный сплав с составом в соответствии с относящимися к нему пунктами формулы изобретения. Благодаря наружному слою или покрытию оловом обеспечивается высокая коррозионная стойкость. Толщина слоя олова предпочтительно составляет от 1 до 3 мкм.

При покрытии оловом указанного медно-оловянного сплава между базовым материалом и слоем олова образуется переходный слой. Слой олова предпочтительно наносят таким образом, чтобы переходный слой содержал интерметаллическую фазу Cu, Ni и/или Co, а также Sn. Переходный слой формируют, в частности, таким образом, чтобы он имел толщину от 0,1 до 1 мкм. Таким образом, внутри, или как ядро, композитный материал содержит указанный медно-оловянный сплав с подходящими содержаниями никеля и/или кобальта, а также фосфора. Сплав ядра трансформируется через переходный слой в слой чистого олова. Хорошее сцепление слоя олова достигается благодаря образованному переходному слою или легированному слою.

Если рассматривается трехмерная структура, как рамка с выводами, сделанная из композитного материала, то в целом получается структура, имеющая пять слоев. На центральной части из указанного медно-оловянного сплава как базовом материале с обеих сторон находится слой интерметаллической фазы, состоящий из CuNiCoSn и имеющий толщину от 0,1 до 1,0 мкм. В целях защиты от коррозии композитный материал окончательно покрывают слоем свободного или чистого олова, имеющим толщину от 1,0 до 3,0 мкм. Итого, слоистый композитный материал имеет полную толщину от 0,2 до 1 мм, предпочтительно до 2 мм, особенно предпочтительно до 3 мм.

Электропроводность указанного композитного материала соответствует электропроводности сравнительного материала CuFe2P, использовавшегося до настоящего времени. Теплопроводность и другие технологические параметры композитного материала также полностью сравнимы.

И указанный медно-оловянный сплав, и покрытый оловом композитный материал отлично подходят для лент, фольги, профилированных лент, штампованных деталей или штекерных соединений, в частности, для применений в электротехнике или в электронике.

1. Медно-оловянный сплав, содержащий:от 0,2 до 0,8 вес.% Sn,от 0,3 до 0,5 вес.% Ni,0,003 вес.% Zn,от 0 до 0,02 вес.% Fe,от 0,008 до 0,05 вес.% Р,а также Cu как баланс.

2. Медно-оловянный сплав по п.1, имеющий содержание Sn от 0,3 до 0,7 вес.%, в частности от 0,4 до 0,6 вес.%.

3. Медно-оловянный сплав по п.1, имеющий содержание Р от 0,008 до 0,03 вес.%, в частности, от 0,008 до 0,015 вес.%.

4. Медно-оловянный сплав по п.1, содержащий:от 0,3 до 0,7 вес.% Sn,от 0,3 до 0,5 вес.% Ni,0,003 вес.% Zn,от 0 до 0,015 вес.% Fe,от 0,008 до 0,03 вес.% Р,а также Cu как баланс.

5. Медно-оловянный сплав по п.4, содержащий:от 0,4 до 0,6 вес.% Sn,от 0,3 до 0,5 вес.% Ni,0,003 вес.% Zn,от 0 до 0,01 вec.%Fe,от 0,008 до 0,015 вес.% Р,а также Cu как баланс.

6. Медно-оловянный сплав по любому из пп.1, 5 или 6, в котором сумма примесей и других добавок составляет максимум 0,3 вес.%.

7. Композитный материал, содержащий базовый материал, включающий медно-оловянный сплав по любому из предыдущих пунктов, и нанесенный на него слой олова.

8. Композитный материал по п.7, в котором слой олова имеет толщину от 1 до 3 мкм.

9. Композитный материал по п.7 или 8, имеющий переходный слой между базовым материалом и слоем олова, причем переходный слой содержит интерметаллическую фазу из Cu, Ni, а также Sn.

10. Композитный материал по п.9, в котором переходный слой имеет толщину от 0,1 до 1 мкм.

11. Применение медно-оловянного сплава по одному из пп.1-6 в качестве сплава для лент, проволоки, фольги, профилированных лент, штампованных деталей или штекерных соединений.

12. Применение композитного материала по одному из пп.7-10 в качестве материала для лент, проволоки, фольги, профилированных лент, штампованных деталей или штекерных соединений.