Способ ионной имплантации поверхностей деталей из конструкционной стали

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к способам ионной имплантации поверхности деталей из конструкционных сталей. Технический результат - повышение износостойкости и снижение коэффициента трения поверхности детали при трении скольжении. Способ включает имплантацию в поверхность стали ионов меди, а затем ионов свинца. При этом перед имплантацией поверхность детали обрабатывают лазерным лучом, который фокусируют в пятно формой круга с удельной плотностью излучения 260-800 Вт/мм2, после чего пятно перемещают по обрабатываемой поверхности со скоростью 25-40 мм/с. 3 ил., 1 табл.

Реферат

Изобретение относится к области машиностроения, а точнее к способам ионной имплантации поверхности деталей из конструкционных сталей типа 30ХГСН2А для повышения износостойкости.

Известен способ ионной имплантации ионами меди деталей в виде болтов из конструкционной стали 30ХГСН2А, при котором поверхность обрабатываемой детали подвергается воздействию пучка ионов меди с дозой (1…5)·1017 ион/см2 (Овчинников В.В., Козлов Д.А., Якутина С.В. Исследование свойств поверхности стали 30ХГСН2А после имплантации ионами меди (Машиностроение и инженерное образование. 2009. №2. С.7-13).

Недостатком описанного способа является ограниченное увеличение износостойкости обработанной поверхности деталей. Увеличение дозы имплантирования ионов меди приводит к росту длительности обработки при постоянстве значения усталости обработанной стали и появлению задиров на имплантированной поверхности при испытаниях на износостойкость.

Наиболее близким по технической сущности к заявляемому способу ионной имплантации является способ, при котором поверхность обрабатываемой детали имплантируют ионами меди с дозой (1-5)·1017 ион/см2, а после имплантирования ионов меди проводят имплантацию ионов свинца, дозу имплантации которого выбирают в интервале (0,2…0,3)·D, где D - доза имплантирования ионами меди (Овчинников В.В., Якутина С.В., Козлов Д.А., Немов А.С. Влияние имплантирования ионов меди и свинца на свойства стали 30ХГСН2А. // Машиностроение и инженерное образование, 2010. №4. С.38-45). Данный способ ионной имплантации конструкционной стали обеспечивает снижение коэффициента трения имплантированных деталей при эксплуатации при комнатной температуре.

Недостаток прототипа заключается в том, что существенно возрастает износ деталей (снижается износостойкость), что затрудняет применение имплантированных сталей в нагруженных парах трения, особенно при длительной эксплуатации под нагрузкой.

Предлагаемый способ ионной имплантации конструкционной стали обеспечивает повышение износостойкости при низком значении коэффициента трения имплантированных деталей при эксплуатации в условиях комнатной температуры под нагрузкой.

Технический результат, на достижение которого направлен заявляемый способ, обеспечивается тем, что перед имплантацией ионами меди проводят поверхностную лазерную закалку деталей лучом, который фокусируют на обрабатываемой поверхности в круговое пятно с удельной мощностью излучения 260-800 Вт/мм2 и перемещают по ней со скоростью 25-40 мм/с.

Заявляемый способ включает в себя следующую последовательность операций:

- поверхностная лазерная закалка обрабатываемой поверхности деталей лазерным лучом, сфокусированным в круговое пятно с удельной мощностью излучения 260-800 Вт/мм2, и перемещение по ней со скоростью 25-40 мм/с;

- облучение обрабатываемой стали ионами меди с дозой имплантирования D((1-5)·1017 ион/см2);

- облучение обрабатываемой стали ионами свинца с дозой имплантирования в интервале (0,2…0,3)·D, где D - доза имплантирования ионами меди.

Подробнее сущность заявляемого способа поясняется графиками:

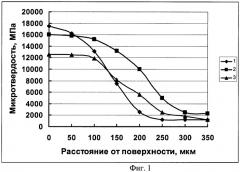

- на фиг.1 представлен график распределения микротвердости в поверхностном слое после поверхностной лазерной закалки на различных скоростях перемещения пятна нагрева при удельной мощности излучения 520 Вт/мм2: 1 - 40 мм/с, 2 - 25 мм/с, 3 - 18 мм/с;

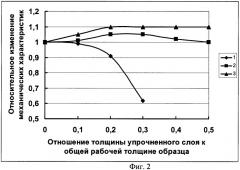

- на фиг.2 представлена зависимость относительного удлинения (4), временного сопротивления разрыву (5) и предела текучести (6) от отношения глубины упрочненного слоя к общей рабочей толщине образца из стали 30ХГСН2А;

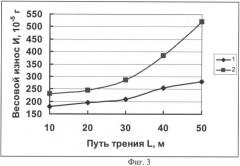

на фиг.3 - изменение износа имплантированных деталей из стали 30ХГСН2А без поверхностной лазерной закалки (7) и подвергнутых предварительной поверхностной лазерной закалке (8).

Проведение лазерной поверхностной закалки перед ионной имплантацией способствует созданию на поверхности детали слоя с повышенной микротвердостью. На формирование слоя с повышенной микротвердостью большое влияние оказывают параметры фокусирования и перемещения пятна нагрева лазерного луча.

При фокусировании лазерного луча на поверхности обрабатываемой детали в пятно в форме круга с удельной мощностью излучения более 800 Вт/мм наблюдается оплавление поверхности деталей. При оплавлении поверхности в упрочненном слое наблюдаются микротрещины, которые при работе деталей в условиях трения скольжения под нагрузкой приводят к повышенному износу. Для предотвращения оплавления поверхности приходится применять высокие скорости перемещения пятна нагрева (более 100 мм/с), что существенно усложняет технологический процесс обработки и конструкцию применяемой технологической оснастки.

В случае использования пятна нагрева с удельной мощностью излучения менее 260 Вт/мм2 (соответствует диаметру пятна более 4 мм при мощности луча 2,5 кВт) практически полностью устраняется оплавление поверхности деталей во всем диапазоне скоростей перемещения пятна по поверхности. Однако в этом случае для обеспечения требуемой глубины упрочненного слоя необходимо снижать скорость обработки (скорость перемещения пятна нагрева по поверхности деталей), что существенно снижает производительность процесса.

Поэтому оптимальным следует считать диапазон значений удельной мощности в пятне нагрева 260-800 Вт/мм2, который соответствует диаметру пятна нагрева 2-3,5 мм. В данном диапазоне значений удельной мощности полностью предотвращается опасность оплавления поверхности обрабатываемых деталей, но сохраняется возможность осуществления процесса обработки с высокой производительностью.

Помимо удельной мощности в пятне нагрева на значения микротвердости и глубину упрочненного слоя существенное влияние оказывает скорость перемещения пятна нагрева по обрабатываемой поверхности.

Так, при скорости перемещения пятна нагрева менее 25 мм/с наблюдается увеличение глубины упрочненного слоя до 300 мкм (фиг.1). При такой глубине упрочненного слоя наблюдается проявление охрупчивающего действия лазерной обработки на механические свойства стали 30ХГСН2А и, особенно, на ее относительное удлинение (фиг.2).

При скорости перемещения пятна нагрева более 40 мм/с глубина упрочненного слоя не превышает 100 мкм (фиг.1). При такой глубине упрочненного слоя наблюдается рост значения микротвердости в поверхностных областях упрочненного слоя, что приводит к его выкрашиванию при работе деталей в условиях трения скольжения под внешней нагрузкой.

Поэтому оптимальным диапазоном значений скорости перемещения пятна нагрева лазерного луча по поверхности обрабатываемой детали является 25-40 мм/с.

Для оценки влияния заявляемого способа ионной имплантации на износостойкость стали 30ХГСН2А была выполнена имплантация болтов диаметром 12 мм из указанной стали в состоянии после поверхностной лазерной закалки. На болтах определяли величину коэффициента трения скольжения без смазки. Испытания проводились на специальном стенде, обеспечивающем заданное усилие прижатия контртела к поверхности болта и регистрацию момента страгивания болта при вращении в контакте с контртелом.

Для определения предела усталости при изгибе были изготовлены круглые образцы с рабочей частью диаметром 5 мм, которые были имплантированы на одинаковых режимах с болтами.

Помимо механических характеристик стали 30ХГСН2А после лазерной поверхностной закалки и имплантации был определен весовой износ образцов в зависимости от пути трения при нагрузке.

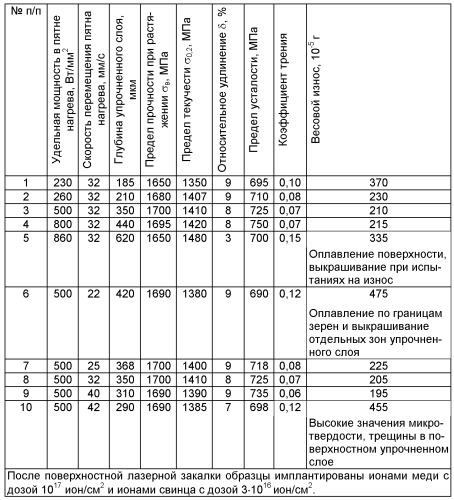

Результаты испытаний представлены в таблице.

Анализ данных, представленных в таблице 1, показывает, что изменение режимов лазерной обработки (глубина упрочненного слоя) позволяет существенно изменять предел текучести, временное сопротивление разрыву и относительное удлинение материала имеют нелинейную зависимость от отношения глубины упрочненного слоя к общей толщине образца. Для стали 30ХГСН2А охрупчивающее действие лазерной обработки начинает сказываться при отношении более 0,1. Прочностные характеристики возрастают при увеличении отношения глубины упрочненного слоя к толщине образца до 0,3. Таким образом, наибольшая эффективность упрочнения при сохранении достаточной эксплуатационной надежности деталей достигается при значении отношения глубины упрочненного слоя к общей рабочей толщине детали 0,10-0,15.

Такое соотношение достигается при удельной плотности энергии в пятне нагрева 260-800 Вт/мм2 и скорости перемещения пятна по поверхности детали 25-40 мм/с.

При лазерной обработке деталей из стали 30ХГСН2А на указанных выше оптимальных параметрах обеспечиваются после имплантации ионами меди и свинца низкие значения коэффициента трения - 0,07-0,08.

Анализ топологии поверхности болтов после определения коэффициента трения показал, что при глубине упрочненного слоя более 0,15 из-за искажений в структуре поверхностного слоя стали 30ХГСН2А наблюдается выкрашивание поверхности болта.

Испытания на износостойкость показывают, что весовой износ деталей, прошедших до имплантации поверхностную лазерную закалку, при пути трения 30-50 м примерно в 2-2,5 раза меньше, чем у образцов, имплантированных без поверхностной лазерной закалки (фиг.3).

Из представленных результатов испытаний следует, что использование заявляемого способа ионной имплантации обеспечивает повышение износостойкости и снижение коэффициента трения обработанных деталей из стали 30ХГСН2А при их эксплуатации в условиях трения скольжения.

Способ ионной имплантации поверхности детали из конструкционной стали, включающий имплантацию в поверхность стали ионов меди, а затем ионов свинца, отличающийся тем, что перед имплантацией поверхность детали обрабатывают лазерным лучом, который фокусируют в пятно формой круга с удельной плотностью излучения 260-800 Вт/мм2, после чего пятно перемещают по обрабатываемой поверхности со скоростью 25-40 мм/с.