Металлизирующая предварительная обработка цинковых поверхностей

Иллюстрации

Показать всеИзобретение относится к металлизирующей предварительной обработке оцинкованных и/или покрытых цинковым сплавом стальных поверхностей для улучшения адгезии поверхности и исключения отслаивания лака, вызванного дефектами в цинковой оболочке полосовой стали. В способе обеспечивают контакт упомянутой поверхности со средством (1) на водной основе, имеющим значение рН, не превышающее 9, и содержащим катионы и/или соединения металла (А), выбранные из катионов и/или соединений металлов группы, включающей железо, молибден, вольфрам, кобальт, никель, свинец и/или олово в концентрации, по меньшей мере, 0,001 М, и агент ускорения, выбранный из группы, включающей оксокислоты фосфора или азота, и их соли, причем присутствует, по меньшей мере, один атом фосфора или азота со средней степенью окисления. Молярное соотношение агента ускорения и катионов и/или соединений металла (А) в упомянутом средстве составляет не менее 1:5, а окислительно-восстановительный потенциал ERedox катионов и/или соединений металла (А), будучи измерен на металлическом электроде металла (А) при заданных температуре процесса и концентрации катионов и/или соединений металла (А) в средстве (1) на водной основе, оказывается более анодным, чем электродный потенциал EZn оцинкованной или покрытой сплавом цинка стальной поверхности, находящейся в контакте со средством (2) на водной основе, причем последнее средство отличается от средства (1) лишь тем, что не содержит катионов и/или соединений металла (А). 2 н. и 18 з.п. ф-лы, 7 ил., 4 табл.

Реферат

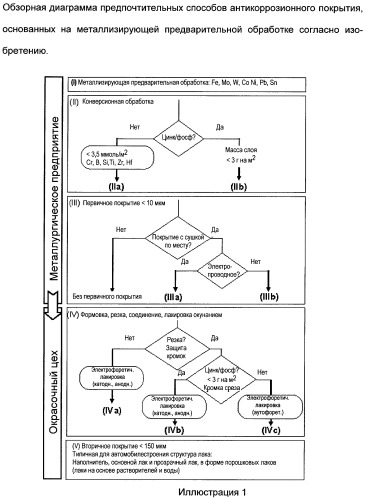

Настоящее изобретение касается способа металлизирующей предварительной обработки оцинкованных и/или покрытых цинковым сплавом стальных поверхностей или соединенных вместе металлических деталей, которые, по меньшей мере, частично имеют цинковые поверхности, в процессе обработки поверхности, включающей несколько этапов. При реализации способа согласно изобретению на обработанных цинковых поверхностях формируют наложенные металлические слои из молибдена, вольфрама, кобальта, никеля, свинца, олова и/или предпочтительно железа, причем плотность наложения, в частности, не превышает 100 мг/м2. Металлизированные таким образом цинковые поверхности замечательно удобно применять в качестве исходного материала для последующих этапов пассивирования и покрытия (иллюстрация 1, способ II-V), они также обеспечивают значительно большую эффективность антикоррозионного покрытия, в особенности, после предварительной обработки оцинкованных металлических поверхностей согласно изобретению. Применение этого способа на оцинкованной полосовой стали препятствует проникновению коррозии под лак, в особенности на краях среза. Поэтому еще в одном варианте изобретение включает в себя не несущую покрытия или покрытую впоследствии деталь, которую подвергли металлизирующей предварительной обработке согласно изобретению, а также применение такой детали при изготовлении кузовов в автомобилестроении, кораблестроении, в строительной отрасли, а также для изготовления светлых нефтепродуктов.

В настоящее время в сталелитейной промышленности (и металлообработке) изготавливают множество материалов на основе стали с улучшенной поверхностью, а примерно 80% тонколистовой стальной продукции в Германии теперь поставляют с улучшенной поверхностью. Для изготовления изделий эту тонколистовую стальную продукцию подвергают дальнейшей обработке, так, что в одной детали могут присутствовать - а согласно некоторым предъявляемым к продукции требованиям и должны присутствовать - самые разнообразные металлические материалы или сочетания основного и покровного материала. При дальнейшей обработке, в особенности, обработке полосовой стали с улучшенной поверхностью, материал режут, подвергают формовке и соединяют посредством сварки или склейки. Эти процессы обработки чрезвычайно характерны для изготовления кузовов в автомобилестроении. В этой отрасли оцинкованную полосовую сталь, прошедшую промышленный процесс рулонного покрытия, подвергают дальнейшей обработке и соединяют, например, с не оцинкованной полосовой сталью и/или полосовым алюминием. Автомобильные кузова, таким образом, состоят из множества листовых деталей, соединяемых между собой точечной сваркой.

Из этого разнообразия сочетаний листовых металлических материалов в одном изделии и из применения, прежде всего, полосовой стали с улучшенной поверхностью вытекают особые требования к защите от коррозии, причем защита должна быть в состоянии снизить последствия как биметаллической коррозии, так и коррозии кромок среза. Хотя цинковые покрытия, наносимые на стальную полосу электролитическим способом или в процессе погружения в расплав, и обеспечивают катодный защитный эффект, препятствующий активному растворению более ценного основного материала на кромках среза, а также механическим повреждениям цинкового покрытия, для поддержания свойств основного материала, однако, столь же важное значение имеет снижение скорости коррозии как таковое. Соответственным образом, планка требований к антикоррозионному покрытию, состоящему, в основном, из неорганического конверсионного слоя и органического барьерного слоя.

На кромках срезов и в тех местах, где оцинковка повреждена ввиду обработки или иных воздействий, гальваническое сопряжение между основным материалом и металлической оболочкой вызывает активное и беспрепятственное локальное разрушение материала покрытия, которое, в свою очередь, представляет собой точку активации для проникновения коррозии через органический барьерный слой. Феномен отслойки лака или "пузыреобразования" наблюдают, в частности, именно на кромках среза, где имеет место беспрепятственная коррозия менее ценного материала оболочки (покрытия). В принципе, то же самое справедливо для тех точек изделия, где различные металлические материалы непосредственно соединены друг с другом посредством различных технологий соединения. Локальная активация такого "дефекта" (кромки среза, повреждения металлической оболочки, точки сварки) и, таким образом, коррозионное отделение лака, начинающееся от этих "дефектов", тем более выражены, чем выше разность электрических потенциалов между металлами, находящимися в непосредственном контакте. Поэтому хорошие результаты сцепления лака с субстратом на кромках среза имеют место на полосовой стали с цинковым покрытием, имеющим добавки более благородных металлов, например, с железоцинковым покрытием (Galvannealed Steel).

Поскольку изготовители полосовой стали все более переходят к тому, чтобы, помимо улучшения поверхности металлическими оболочками, интегрировать в установки полосового проката другое антикоррозионное покрытие, в особенности, покрытие на основе лака, в изготовлении полосовой стали и в обрабатывающей промышленности, в особенности, в автомобилестроении имеется возрастающая потребность в способах антикоррозионной обработки, которые эффективно препятствуют возникновению проблем адгезии лака, связанных с коррозией краев (кромок) срезов и с контактной коррозией.

На нынешнем уровне техники описаны различные способы предварительной обработки, направленные на решение проблемы защиты от коррозии. При этом важной стратегической целью является улучшение адгезии органического барьерного слоя лака на полосовой стали с улучшенной поверхностью.

В качестве наиболее близкого решения нынешнего уровня техники следует рассматривать немецкую публикацию DE 19733972, содержащую описание процесса щелочной пассивационной предварительной обработки оцинкованных и покрытых цинковым сплавом стальных поверхностей в установках для производства полосовой стали (полосового проката). В этом процессе обеспечивают контакт стальной полосы, имеющей улучшенную поверхность, со щелочным агентом обработки, содержащим ионы магния, ионы железа (III), а также комплексообразователь. При этом в условиях заданного значения рН выше 9,5 происходит пассивирование цинковой поверхности с образованием антикоррозионного слоя. Согласно теоретическому изложению немецкой заявки DE 19733972 пассивированная таким образом поверхность уже обеспечивает адгезию лака, сравнимую с таковой, получаемой в процессах с использованием никеля и кобальта. В качестве опции после этой предварительной обработки для улучшения защиты от коррозии можно до нанесения системы лака провести дополнительные этапы обработки, как, например, вторичное пассивирование без хрома. Тем не менее, видно, что эта система предварительной обработки не в состоянии удовлетворительным образом воспрепятствовать отслоению лака, вызванному коррозией на кромках среза.

Таким образом, перед настоящим изобретением встает задача предложить способ предварительной обработки оцинкованных и покрытых цинковым сплавом стальных поверхностей, который по сравнению с нынешним уровнем техники существенно улучшает ситуацию с отслоением лака, вызванным дефектами в цинковой оболочке полосовой стали.

Эту задачу решают посредством способа металлизирующей предварительной обработки оцинкованных и покрытых цинковым сплавом стальных поверхностей, при котором обеспечивают контакт цинковой поверхности со средством (1) на водной основе, значение рН которого не превышает 9, отличающегося тем, что средство (1) содержит катионы и/или соединения металла (А), окислительно-восстановительный потенциал ERedox которого, будучи измерен на металлическом электроде металла (А) при заданных температуре процесса и концентрации катионов и/или соединений (А) в средстве (1) на водной основе, оказывается более анодным, чем электродный потенциал EZn оцинкованной или покрытой сплавом цинка стальной поверхности, находящейся в контакте со средством (2) на водной основе, причем последнее средство отличается от средства (1) лишь тем, что не содержит катионов и/или соединений металла (А).

Способ согласно изобретению можно применять для обработки всех металлических поверхностей, например, полосовой стали и/или соединенных металлических деталей, которые, по меньшей мере, частично состоят из цинковых поверхностей, например, автомобильных кузовов. Предпочтительно сочетание поверхностей, содержащих железо, и цинковых поверхностей.

В смысле настоящего изобретения под "предварительной обработкой" подразумевают этап кондиционирования очищенной металлической поверхности, предшествующий пассивированию с помощью неорганических барьерных слоев (например, фосфатированию, хромированию) или покрытию лаком. Для всей системы слоев, получающейся по итогам многоэтапного процесса, направленного на обработку поверхности в целях защиты от коррозии, такое кондиционирование поверхности означает улучшение защиты от коррозии и улучшение сцепления с лаком. На иллюстрации 1 приведен обзор типичных рабочих последовательностей в смысле настоящего изобретения, для которых особо выгодна предварительная обработка согласно изобретению.

Под конкретизированным обозначением предварительной обработки в качестве "металлизирующей" подразумевают процесс предварительной обработки, который непосредственно вызывает осаждение катионов металла (А) на цинковую поверхность, причем по завершении металлизирующей предварительной обработки цинковой поверхности имеются, по меньшей мере, 50 ат.% элемента (А) в металлическом состоянии, в соответствии с методикой анализа, определенной в разделе примеров настоящей заявки. Согласно изобретению окислительно-восстановительный потенциал ERedox измеряют прямо в средстве (1) на металлическом электроде металла (А) против коммерческого стандартного электрода сравнения, например хлорсеребряного электрода. В качестве примера можно привести электрохимическую измерительную цепь следующего рода:

ERedox в вольтах: Ag/AgCl/1М KCl // металл (А) / М(1),

где Ag/AgCl/1М KCl = 0,2368 V против стандартного водородного электрода (SHE);

М(1) означает средство (1) согласно изобретению, содержащее катионы и/или соединения металла (А)

То же самое справедливо для электродного потенциала EZn, определяемого на цинковом электроде в средстве (2), которое отличается от средства (1) лишь отсутствием катионов и/или соединений металла (А), против коммерческого стандартного электрода сравнения:

ERedox в вольтах: Ag/AgCl/1М KCl // Zn/М(2)

В этих условиях способ согласно изобретению отличается тем, что металлизирующей предварительная обработка цинковой поверхности имеет место тогда, когда окислительно-восстановительный потенциал ERedox больше сдвинут к аноду, чем электродный потенциал EZn.

Это справедливо тогда, когда выполняется неравенство ERedox-EZn>0.

В качестве электродвижущей силы (ЭДС), то есть термодинамической движущей силы металлизирующей предварительной обработки и без тока, следует рассматривать разность потенциалов между окислительно-восстановительным потенциалом ERedox и электродным потенциалом EZn в соответствии с определениями, приведенными выше. При этом электродвижущая сила (ЭДС) соответствует электрохимической цепи следующего рода:

Zn/М(2) // металл (А)/М(1),

где М(1) означает средство (1), содержащее катионы и/или соединения металла (А), а

М(2) означает средство (2), отличается от средства М (1) лишь тем, что не содержит катионов и/или соединений металла (А).

При этом в смысле способа согласно изобретению целесообразно, чтобы окислительно-восстановительный потенциал ERedox катионов и/или соединений металла (А) в средстве (1) на водной основе был смещен к аноду, по меньшей мере, на +50 мВ, предпочтительно - по меньшей мере, на +100 мВ, а особо предпочтительно - по меньшей мере, на +300 мВ, но не более чем на +800 мВ, сравнительно с электродным потенциалом EZn цинковой поверхности, находящейся в контакте со средством (2) на водной основе. Если ЭДС меньше, чем +50 мВ, то за время контакта, имеющее смысл с технической точки зрения, нельзя добиться достаточной металлизации оцинкованной поверхности, так что при последующей пассивационной конверсионной обработке происходит полное удаление слоя металла (А) с оцинкованной поверхности, и, таким образом, эффект предварительной обработки оказывается полностью утрачен. Напротив, слишком высокая ЭДС, превышающая +800 мВ, может за короткое время привести к полному покрытию оцинкованной поверхности сплошным слоем металла (А), так что при последующей конверсионной обработке желательное формирование неорганического слоя, защищающего от коррозии и обеспечивающего сцепление, не произойдет или, по меньшей мере, будет затруднено.

Можно наблюдать, что металлизация особенно эффективна, когда концентрация катионов и/или соединений металла (А) составляет, по меньшей мере, 0,001 М, а предпочтительно, по меньшей мере, 0,01 М, но не превышает 0,2 М, предпочтительно - 0,1 М.

Катионы и/или соединения металла (А), который в процессе предварительной обработки осаждается в металлическом состоянии на цинковой поверхности, предпочтительно выбирают из катионов и/или соединений металлов группы, которую образуют железо, молибден, вольфрам, кобальт, никель, свинец и/или олово, причем особо предпочтительно железо в форме ионов железа (II) и/или соединений железа (II), например сульфат железа (II). Ввиду меньшей коррозионной активности анионов в сравнении с сульфатом в качестве источника катионов железа (II) предпочтительны, в частности, органические соли - лактат железа (II) и/или глюконат железа (II).

Если в средстве (1) одновременно присутствуют - соответственно вышеупомянутым предпочтениям в выборе металла (А) - различные металлы (А), то окислительно-восстановительный потенциал ERedox металлов (А) следует определять в водном средстве по отдельности, в каждом случае - в отсутствие других металлов (А). Тогда средство (1), пригодное для способа согласно изобретению, содержит, по меньшей мере, один вид металла (А), для которого справедливо условие по окислительно-восстановительному потенциалу ERedox, определенное выше.

Особо предпочтительны, однако, такие средства (1), в которых катионы и/или соединения металла (А) образованы исключительно одним из вышеупомянутых элементов.

Помимо этого, предпочтительны такие катионы и/или соединения металла (А), которые как удовлетворяют описанным выше условиям по электродвижущей силе (ЭДС), так и обладают стандартным потенциалом E0 Me металла (А), который превышает нормальный потенциал E0 H2 стандартного водородного электрода (СВЭ) ("сдвинут к катоду" относительно потенциала СВЭ), предпочтительно, более чем на 100 мВ, особо предпочтительно - превышает нормальный потенциал E0 H2 более чем на 200 мВ, причем стандартный потенциал E0 Me металла (А) рассчитан по обратимой окислительно-восстановительной реакции Me0→Men+ + n е- в водном растворе катиона металла Men+ с активностью 1 при 25°С.

Если это второе условие не выполнено, то при конверсионной обработке, следующей за способом согласно изобретению, ввиду сниженной скорости травления поверхности субстрата, образуются пассивационные слои, отличающиеся меньшей гомогенностью и повышенным количеством дефектов. В самом неблагоприятном случае получается, что на следующем этапе процесса пассивирующее преобразование поверхности субстрата, прошедшей предварительную обработку по способу согласно изобретению, не происходит. То же самое справедливо для покрытия органическим материалом, непосредственно следующего за предварительной обработкой согласно изобретению и основанного на процессе самоосаждения, запускаемом при травлении субстрата (автофоретическое лакирование с погружением, сокращение АС означает „Autodepositable Coating" - "самонаносящееся покрытие").

Для повышения скорости осаждения катионов и/или соединений металла (А), то есть металлизации оцинкованной или покрытой цинковым сплавом поверхности, при реализации способа согласно изобретению предпочтительно добавлять к средству (1) на водной основе ускоряющие агенты, обладающие восстановительным действием. В качестве ускорителей можно применять оксокислоты фосфора или азота, а также их соли, причем должен присутствовать, по меньшей мере, один атом фосфора или азота со средней степенью окисления. Подобные ускоряющие агенты - это, например, азотноватистая кислота, азотноватая кислота, азотистая кислота, гипофосфорная кислота, гиподифосфорная кислота, дифосфорная (III, V) кислота, фосфоновая кислота, дифосфоновая кислота, особо предпочтительно - фосфиновая кислота, а также их соли.

Кроме того, можно применять агенты ускорения, известные специалисту и применяемые в фосфатировании на нынешнем техническом уровне. Помимо свойств восстановителей, они также обладают способностью к деполяризации, т.е. играют роль "ловушек" водорода и, таким образом, дополнительно способствуют металлизации оцинкованной стальной поверхности. К ним относятся гидразин, гидроксиламин, нитрогуанидин N-метилморфолин-N-оксид, глюкогептонат, аскорбиновая кислота и восстанавливающие сахара.

Предпочтительно, чтобы молярное соотношение концентраций агентов ускорения и катионов и/или соединений металла (А) в средстве (1) на водной основе не превышало 2:1, особо предпочтительно - не превышало бы 1:1, а также целесообразно, чтобы оно не было меньше 1:5.

В качестве опции при реализации способа согласно изобретению в средстве (1) на водной основе дополнительно могут присутствовать небольшие количества катионов меди (II), которые также осаждаются в металлическом виде на оцинкованной поверхности одновременно с катионами и/или соединениями металла (А). При этом, однако, необходимо следить, чтобы не происходила сплошная цементация меди, практически с полным покрытием поверхности, поскольку в случае цементации последующая конверсионная обработка становится совершенно невозможна, и/или существенно ухудшается сцепление лака. Поэтому средство (1) на водной основе должно содержать не более 50 м.д., предпочтительно - не более 10 м.д., но по меньшей мере 0,1 м.д. катионов меди (II).

Помимо этого, средство (1) на водной основе для металлизирующей предварительной обработки может также содержать поверхностно-активные вещества, способные очищать металлическую поверхность от загрязнений, не ингибируя металлизацию поверхности посредством образования компактных слоев адсорбата. Для этого можно предпочтительно применять неионные ПАВ, среднее значение показателя гидрофильно-липофильного баланса (HLB) которых составляет от 8 до 14.

В том случае, когда для способа предварительной обработки согласно изобретению применяют катионы и/или соединения железа (II), значение рН средства на водной основе должно быть не ниже 2 и не более 6, предпочтительно - не более 4, чтобы, с одной стороны, воспрепятствовать избыточному травлению оцинкованной стальной поверхности при низких значениях рН, поскольку это ингибирует металлизацию поверхности, а с другой стороны - обеспечить стабильность ионов железа (II) в растворе для обработки.

В целях стабилизации в состав раствора для обработки, содержащий железо(II), могут также входить хелатизирующие комплексообразователи с кислородными и/или азотными лигандами. Такой раствор для обработки, кроме того, можно применять для повышения ЭДС металлизации, поскольку такие лиганды вовлекают в комплексообразование ионы железа (II) в меньшей степени, чем ионы цинка (II). Повышение ЭДС путем добавления комплексообразователей значимо для сокращения длительности обработки и для задания оптимального покрытия оцинкованной поверхности железом.

В качестве хелатизирующих комплексообразователей при этом можно использовать, в частности, таковые, выбранные из группы, которую образуют триэтаноламин, диэтаноламин, моноэтаноламин, моноизопропаноламин, аминоэтилэтаноламин, 1-амино-2,3,4,5,6-пентагидроксигексан, N-(гидроксиэтил)-этилендиаминтриуксусная кислота, этилендиаминтетрауксусная кислота, диэтилентриаминпентауксусная кислота, 1,2-диаминопропантетрауксусная кислота, 1,3-диаминопропантетрауксусная кислота, винная кислота, молочная кислота, слизевая кислота, галловая кислота, глюконовая и/или глюкогептоновая кислота, их соли и стереоизомеры, а также сорбит, глюкоза и глюкамин и их стереоизомеры.

Особо эффективна рецептура средства (1) на водной основе с вышеупомянутыми комплексообразователями, в которой молярное соотношение хелатизирующих комплексообразователей и катионов и/или соединений двухвалентного железа составляет не более 5:1, предпочтительно не более 2:1, но, по меньшей мере, 1:5. Показатели молярного соотношения менее 1:5 лишь незначительно изменяют ЭДС для металлизации. Подобное же справедливо для показателей молярного соотношения, превышающих 5:1, при которых высока доля свободных комплексообразователей, так что влияние на ЭДС для металлизации практически отсутствует, а в результате получается неэкономичный способ работы.

Сверх того, применяют водорастворимые и/или диспергируемые в воде полимерные комплексообразователи с кислородными и/или азотными лигандами на основе аддуктов Манниха, образованных при реакции поливинилфенолов с формальдегидом и алифатическими аминоспиртами. Такие полимеры подробно описаны в тексте патента США US 5298289, и настоящим они включены в качестве комплексообразующих полимерных соединений согласно изобретению. В частности, можно применять водорастворимые и/или диспергируемые в воде полимерные комплексообразователи, составленные из мономеров x-(N-R1-N-R2-аминометил)4-гидроксистирола, причем положение замещения x в ароматическом кольце представляет собой 2,3,5 или 6, R1 означает алкильную группу, имеющую не более 4 атомов углерода, a R2 - заместитель с общей суммарной формулой Н(СНОН)mCH2-, в которой количество гидроксиметиленовых групп m составляет не более 5 и не менее 3. Особо предпочтительно применять поли(5-винил-2-гидрокси-N-бензил-N-глюкамин) ввиду его выраженной эффективности при комплексообразовании.

Аналогично комплексированию ионов железа (II) с помощью низкомолекулярных комплексообразователей для полимерных соединений особенно эффективно молярное соотношение хелатизирующих комплексообразователей, определенное как концентрация мономерных единиц водорастворимого и/или диспергируемого в воде полимерного соединения к концентрации катионов и/или соединений металла (А), составляющее не более 5:1, предпочтительно - не более 2:1, но равное, по меньшей мере, 1:5.

В случае применения для способа предварительной обработки согласно изобретению катионов и/или соединений олова в степенях окисления +II и/или +IV, то предпочтительно, чтобы значение рН средства (1) на водной основе было не менее 4 и предпочтительно не более 8, особо предпочтительно - не более 6.

При реализации способа предварительной обработки согласно изобретению, представляющего собой часть последовательности процессов обработки оцинкованных и/или покрытых цинковым сплавом стальных поверхностей, применимы методы нанесения, обычные в изготовлении и улучшении полосовой стали. К ним, в частности, относятся способы с погружением и напылением. Длительность контакта или продолжительность предварительной обработки средством (1) на водной основе должны, однако, составлять, по меньшей мере, 1 секунду, но не более 30 секунд, предпочтительно - не более 10 секунд. В рамках контакта такой продолжительности, при реализации способа в соответствии с изобретением, образуются оболочки из металла (А), имеющие плотность наложения, предпочтительно, по меньшей мере 1 мг/м2, но предпочтительно не более 100 мг/м2, и особо предпочтительно не более 50 мг/м2. В смысле настоящего изобретения плотность металлического наложения определяют как массовую долю элемента (А) на единицу площади оцинкованной или покрытой цинковым сплавом стальной поверхности непосредственно после предварительной обработки согласно изобретению.

Как предпочтительные значения длительности контакта и плотности наложения, так и предпочтительные методы нанесения в той же самой мере касаются и предварительной обработки согласно изобретению деталей, образованных соединением нескольких различных материалов, если у этих деталей, по меньшей мере, частично, имеются цинковые поверхности.

Предметом настоящего изобретения являются также такие сочетания покрытых цинковым сплавом стальных поверхностей и средств (1) на водной основе, в которых легирующая добавка в оцинковке стальной поверхности представляет собой тот же самый элемент (А), что и металл (А) в форме своих катионов и/или соединений в средстве (1) на водной основе. Так, тонкий лист, подвергнутый горячей оцинковке (Galvannealed®), также можно согласно изобретению предварительно обработать средством (1), содержащим ионы железа, с тем следствием, что при последующем нанесении слоев защиты от коррозии получают небольшое улучшение показателей защиты от коррозии и проникновения.

Способ предварительной обработки согласно изобретению сочетается с последующими этапами процесса обработки оцинкованных и/или покрытых цинковым сплавом стальных поверхностей в расчете на оптимизированную защиту от коррозии и превосходную адгезию лака, в особенности на кромках среза, дефектах поверхности и в местах контакта двух металлов. Следовательно, настоящее изобретение охватывает различные способы последующей обработки, то есть конверсионное и лаковое покрытие, которые в сочетании с описанной выше предварительной обработкой дают желательные результаты с точки зрения защиты от коррозии. На иллюстрации 1 представлены предпочтительные в смысле настоящего изобретения различные рабочие последовательности для покрытия металлических поверхностей в целях защиты от коррозии, исполнение которых начинается уже при изготовлении стали („Coil Industry", изготовление рулонов), а продолжается при покрытии лаком („Paint Shop", окрасочная мастерская) в автомобилестроении.

Поэтому в еще одном варианте изобретение касается изготовления пассивирующего конверсионного слоя на прошедшей предварительную обработку оцинкованной и/или покрытой цинковым сплавом стальной поверхности, с наличием промежуточного этапа промывки и/или сушки или же без него (иллюстрация 1, способ IIa).

Для этого можно применять содержащий хром или, предпочтительно, не содержащий хрома конверсионный раствор. Предпочтительные конверсионные растворы, которыми перед нанесением органического покрытия, постоянно защищающего от коррозии, можно обрабатывать металлические поверхности, прошедшие предварительную обработку согласно настоящему изобретению, приведены в немецкой заявке DE-A-19923084 и в цитируемой там литературе. В соответствии с этим техническим решением не содержащее хрома средство конверсионной обработки может, помимо гексафторид-анионов Ti, Si и/или Zr, содержать в качестве прочих действующих веществ: фосфорную кислоту, одно или несколько соединений Со, Ni, V, Fe, Mn, Мо или W, водорастворимый или диспергируемый в воде образующий пленку органический полимер или сополимер и органофосфоновые кислоты, обладающие свойствами комплексообразователей. На странице 4 этого документа в строках 17-39 приведен полный список органических полимеров, образующих пленку, которые могут содержаться в указанных конверсионных растворах.

Затем в этом документе приведен очень обширный список органических фосфоновых кислот-комплексообразователей, также являющихся возможными компонентами конверсионных растворов. Конкретные примеры этих компонентов можно извлечь из указанной немецкой заявки DE-A-19923084.

Сверх того, могут присутствовать водорастворимые и/или диспергируемые в воде полимерные комплексообразователи с кислородными и/или азотными лигандами на основе аддуктов Манниха, образованных в результате реакции поливинилфенолов с формальдегидом и алифатическими аминоспиртами. Подобные примеры описаны в публикации патента США US 5298289.

Параметры процесса конверсионной обработки в смысле настоящего изобретения, как то, например: температуру обработки, продолжительность ее и длительность контакта следует выбирать так, чтобы образовывался конверсионный слой, содержащий на м2 поверхности, по меньшей мере, 0,05, предпочтительно - по меньшей мере, 0,2, но не более 3,5, предпочтительно не более чем 2,0 и особо предпочтительно не более чем 1,0 ммоль металла М, представляющего собой существенный компонент конверсионного раствора. Примеры металлов М - это Cr(III), В, Si, Ti, Zr, Hf. Плотность размещения металла М на цинковой поверхности можно определить, например, с помощью метода рентгенофлуоресцентного анализа.

В особом варианте способа согласно изобретению (IIa), включающем конверсионную обработку, следующую за металлизирующей предварительной обработкой, не содержащее хрома средство конверсионной обработки дополнительно включает в себя ионы меди. При этом в таком средстве конверсионной обработки молярное соотношение атомов металла М, представляющего собой цирконий и/или титан, к атомам меди предпочтительно выбирать таким образом, чтобы средство конверсионной обработки создавало конверсионный слой, в котором дополнительно содержится, по меньшей мере, 0,1, предпочтительно, по меньшей мере, 0,3, но не более 2 ммоль меди.

Стало быть, настоящее изобретение касается также способа (IIa), охватывающего следующие этапы процесса, включая металлизирующую предварительную обработку и конверсионную обработку оцинкованной и/или покрытой цинковым сплавом стальной поверхности:

i) при необходимости - очистка / обезжиривание поверхности материала;

ii) металлизирующая предварительная обработка средством (1) на водной основе согласно настоящему изобретению;

iii) при необходимости этап промывки и/или сушки;

iv) конверсионная обработка без применения хрома (VI), при которой создают конверсионный слой, содержащий на один м2 поверхности 0,05-3,5 ммоль металла М, представляющего собой существенный компонент конверсионного раствора, причем металлы М выбирают из Cr(III), В, Si, Ti, Zr, Hf.

В качестве альтернативы способу (IIa), в котором после металлизирующей предварительной обработки проводят конверсионную обработку с формированием тонкого аморфного неорганического покрытия, можно применять также способ (иллюстрация 1, IIb), в котором за металлизацией согласно изобретению следует цинковое фосфатирование с образованием кристаллического слоя фосфата с предпочтительной массой слоя не менее 3 г/м2.

Согласно настоящему изобретению, однако, ввиду значительно меньших затрат на процесс и существенного улучшения защиты от коррозии конверсионных слоев на оцинкованных поверхностях, ранее прошедших металлизирующую обработку, предпочтителен способ (IIa).

Кроме того, после металлизирующей предварительной обработки и последующей конверсионной обработки обычно реализуют другие этапы способа, направленные на нанесение дополнительных слоев, в особенности, органических лаков или систем лаков (иллюстрация 1, способы III-V).

Поэтому еще в одном варианте настоящее изобретение касается способа (III), дополняющего рабочую последовательность (i-iv) способа (II), при котором наносят органическое покрытие (1), содержащее растворенные или диспергированные в органическом растворителе или смеси растворителей органические смолистые компоненты, отличающегося тем, что средство покрытия (1) содержит, по меньшей мере, следующие органические смолистые компоненты:

a) эпоксидную смолу на основе продукта поликонденсации бисфенола и эпихлоргидрина, имеющую вид простого полиэфира, содержащего гидроксильные группы,

b) блокированный алифатический полиизоцианат,

c) не блокированный алифатический полиизоцианат,

d) по меньшей мере один реакционный компонент, выбранный из содержащих гидроксильные группы сложных полиэфиров и содержащих гидроксильные группы поли(мет)акрилатов.

Компонент а) представляет собой полностью прошедший реакцию продукт поликонденсации эпихлоргидрина и бисфенола. Он в основном более не содержит реакционно-способных эпоксидных групп. В этом случае полимер имеет вид содержащего гидроксильные группы простого полиэфира, который через эти гидроксильные группы может вступать в реакции поперечной сшивки, например, с полиизоцианатами.

Бисфенольный компонент этого полимера можно выбирать, например, из бисфенола А и бисфенола F. Средняя молярная масса (по данным производителя, определение возможно, например, методом гель-пермеационной хроматографии) предпочтительно находится в пределах 20000-60000, в особенности - в пределах 30000-50000. Гидроксильное число предпочтительно находится в пределах 170-210, а в особенности - в пределах 180-200. В особенности предпочтительны полимеры, содержание гидроксильных групп которых относительно эфирной смолы находится в пределах 5-7% масс.

Алифатические полиизоцианаты b) и с) предпочтительно имеют в своей основе ГДИ, в особенности - ГДИ-тример. В качестве средства блокировки в блокированном алифатическом полиизоцианате b) можно применять обычные средства блокировки полиизоцианатов. В качестве примеров следует назвать: бутаноноксим, диметилпиразол, малоновый эфир, диизопропиламин/малоновый эфир, диизопропиламин/триазол, а также ε-капролактам. Предпочтительно в качестве средства блокировки применяют сочетание малонового эфира и диизопропиламина.

Содержание блокированных групп NCO в компоненте b) предпочтительно находится в пределах 8-10% масс., в особенности - в пределах 8,5-9,5% масс. Эквивалентная масса предпочтительно находится в пределах 350-600, в особенности - в пределах 450-500 г/моль.

Неблокированный алифатический полиизоцианат с), предпочтительно, обладает эквивалентной массой в пределах 200-250 г/моль и содержанием групп NCO в пределах 15-23% масс. Например, можно выбрать алифатический полиизоцианат, имеющий эквивалентную массу в пределах 200-230 г/моль, в особенности - в пределах 210-220 г/моль, и содержание групп NCO в пределах 18-22% масс., предпочтительно в пределах 19-21% масс. Еще один пригодный к применению алифатический полиизоцианат имеет, например, эквивалентную массу в пределах 220-250 г/моль, в особенности - в пределах 230-240 г/моль, и содержание групп NCO в пределах 15-20% масс., предпочтительно в пределах 16,5-19% масс. При этом каждый из этих указанных алифатических полиизоцианатов может представлять собой компонент с). Компонентом с), однако, может быть и смесью двух этих полиизоцианатов. Если применяют смесь двух полииизоцианатов, то предпочтительное для компонента с) количественное соотношение полиизоцианата, упомянутого первым, к полиизоцианату, упомянутому последним, находится в пределах 1:1-1:3.

Компонент d) выбирают из содержащих гидроксильные группы сложных полиэфиров и содержащих гидроксильные группы поли(мет)акрилатов. В качестве примера можно использовать содержащий гидроксильные группы поли(мет)акрилат с кислотным числом в пределах 3-12, в особенности, в пределах 4-9 мг КОН/г. Предпочтительное содержание гидроксильных групп находится в пределах 1-5, а в особенности в пределах 2-4% масс. Эквивалентная масса, предпочтительно, находится в пределах 500-700, в особенности - в пределах 550-600 г/моль.

Если в качестве компонента d) применяют содержащий гидроксильные группы сложный полиэфир, то для этого можно выбрать разветвленный сложный полиэфир с эквивалентной массой в пределах 200-300, в особенности, в пределах 240-280 г/моль. Помимо того, можно применить слаборазветвленный сложный полиэфир с эквивалентной массой в пределах 300-500, в особенности, в пределах 350-450 г/моль. Образовывать компонент d) эти различные типы сложных полиэфиров могут каждый сам по себе, либо же в смеси. Разумеется, роль компонента d) может также играть смесь содержащих гидроксильные группы сложных полиэфиров и содержащих гидроксильные группы поли(мет)акрилатов.

Средство покрытия (1) в способе согласно изобретению (III) содержит, таким образом, как блокирован