Интегрированная система кернового бурения

Иллюстрации

Показать всеСистема для кернового бурения подземного пласта, окружающего ствол скважины, содержит корпус инструмента, предназначенный для установки в стволе скважины вблизи пласта проходки ствола для отбора керна, двигатель, головку привода вращения, соединенную с двигателем, вращающийся инструмент, соединенный с головкой привода вращения одним концом и несущий буровое долото на другом конце, механизм привода, включающий в себя якорное крепление для закрепления в стволе скважины и аксиальный привод для перемещения корпуса инструмента и вращающегося инструмента. В состав инструмента входит направляющая для отталкивания вращающегося инструмента вбок от ствола скважины в окружающий пласт. При этом вращающийся инструмент является трубчатым инструментом кернового бурения, несущим кольцевое буровое долото. Полый вал проходит от головки привода вращения в корпус инструмента. Двигатель соединен с внешней поверхностью полого вала для привода головки вращения. Система также включает муфту привязки ориентации, окружающую вал. Технический результат заключается в повышении эксплуатационной надежности системы. 25 ил.

Реферат

Область техники изобретения

Данное изобретение относится к извлечению кернов горной породы из боковой стенки пробуренной скважины. Конкретно изобретение относится к интегрированному устройству кернового бурения для выполнения данного процесса и анализа на забое полученного керна.

Предпосылки изобретения

Керновое бурение пласта требуется для подробного изучения и анализа вертикального сечения коллектора или других слоев горной породы. Для извлечения керна по возможности неповрежденным, его выбуривают из горной породы кольцевым керновым долотом. Центральная колонка горной породы проходит через центр долота для кернового бурения и по мере заглубления долота принимается полой цилиндрической керновой трубой над долотом для кернового бурения, где ее защищает ряд резиновых перегородок. Когда долото прошло достаточно глубоко для заполнения керновой трубы, его извлекают из ствола скважины и керн удаляют для изучения. При выполнении указанного можно легко идентифицировать последовательность залегания слоев горной породы.

Насколько возможно, образцы керна стараются отбирать неповрежденными в физически не измененном состоянии. Пластовый материал может представлять собой твердую горную породу, ломкую горную породу, конгломераты, рыхлый песок, углистые сланцы, вязкие горные породы или глины.

Типичный инструмент кернового бурения, используемый сегодня, раскрыт в публикации WO 2007/027683. В данном инструменте кернового бурения можно получать только относительно небольшие образцы керна и также только один керн можно отобрать до подъема инструмента на поверхность для анализа.

Другие примеры инструмента кернового бурения раскрыты в патентах США 2007/0215349, 4714119 и 5667025.

Описание изобретения

Данным изобретением создана система для кернового бурения подземного пласта, окружающего ствол скважины, содержащая корпус инструмента, предназначенный для установки в стволе скважины вблизи пласта проходки ствола для отбора керна и включающий в себя двигатель, головку привода вращения, соединенную с двигателем, вращающийся инструмент, соединенный с головкой привода вращения одним концом и несущий буровое долото на другом конце, механизм привода, включающий в себя якорное крепление для закрепления в стволе скважины и аксиальный привод для перемещения корпуса инструмента и вращающегося инструмента, и направляющую для перемещения вращающегося инструмента вбок от ствола скважины в окружающей пласт, при этом вращающийся инструмент является трубчатым инструментом кернового бурения, несущим кольцевое буровое долото.

Головка привода вращения предпочтительно выполнена с возможностью обеспечения отклонения оси инструмента кернового бурения от оси корпуса инструмента и может включать в себя регулируемое соединение, обеспечивающее изменение отклонения оси инструмента кернового бурения.

Инструмент может также включать в себя средство направления отклоненной оси в заданном направлении.

В одном варианте осуществления головка привода вращения имеет охватывающий соединитель, соединенный с инструментом кернового бурения, и полый вал, проходящий от головки привода вращения в корпус инструмента. В данном варианте двигатель может соединяться с внешней поверхностью полого вала для привода головки привода вращения. Система может также дополнительно содержать датчик углового положения для определения углового положения полого вала, предпочтительно, определяющий скорость вращения полого вала.

Якорное крепление обычно содержит, по меньшей мере, один комплект радиально выдвигающихся опор, зацепляющихся со стенкой ствола скважины при приведении в действие для закрепления корпуса инструмента в стволе скважины. Аксиальный привод может действовать против силы якорного закрепления, созданной опорами, приведенными в действие. В одном примере механизм привода содержит гидравлическую систему, опоры и аксиальный привод, содержащий поршни в цилиндрах, в которые подается рабочая жидкость гидросистемы. Система привода обычно содержит, по меньшей мере, два комплекта опор, которые можно попеременно приводить в действие для обеспечения перемещения корпуса инструмента в любом из направлений вдоль ствола скважины.

Наиболее предпочтительным является инструмент кернового бурения, содержащий внешнюю вращающуюся трубу, несущую кольцевое буровое долото и соединенную с головкой привода вращения, и внутреннюю керновую трубу для несения керна, выбуренного из пласта инструментом кернового бурения. Внутренняя керновая труба обычно не вращается с внешней вращающейся трубой и может быть соединена с валом, проходящим через головку привода вращения.

Может быть использована муфта привязки ориентации, окружающая вал, муфта и вал, созданные с деталями взаимного зацепления для предотвращения относительного вращения. Детали взаимного зацепления могут содержать шпонку и паз, обеспечивающие скольжение муфты относительно вала. Муфта является, предпочтительно, перемещающейся между первым положением, в котором она удерживается от вращения относительно корпуса инструмента, и вторым положением, в котором она удерживается от вращения относительно внешней вращающейся трубы, так что в первом положении муфта и вал могут вращаться с корпусом инструмента относительно внешней вращающейся трубы, а во втором положении могут вращаться с внешней вращающейся трубой относительно корпуса инструмента. Может быть использован электромагнит, выполненный с возможностью перемещения муфты между первым и вторым положениями. В одном варианте осуществления муфта имеет наклонную поверхность, и корпус инструмента имеет соответствующую наклонную контактную поверхность, при этом когда муфта находится в первом положении, действие контакта между наклонными поверхностями должно ориентировать вал в заданном угловом положении относительно корпуса инструмента.

Муфта и внешняя вращающаяся труба могут также быть снабжены деталями взаимного зацепления (такими как зуб и паз) для предотвращения относительного вращения.

Система защемления предпочтительно расположена на конце внутренней керновой трубы вблизи бурового долота на внешней вращающейся трубе и выполнена с возможностью применения регулируемого перемещения внутренней керновой трубы для отрыва выбуренного керна от пласта. В одном варианте осуществления система защемления содержит одну или несколько аксиальных прорезей в конце керновой трубы и наклонные поверхности взаимного зацепления на внутренней поверхности внешней вращающейся трубы и на внешней поверхности внутренней керновой трубы, причем вход в зацепление наклонных поверхностей осуществляется при относительном аксиальном перемещении внешней вращающейся трубы и внутренней керновой трубы и с помощью прорезей, обеспечивающих уменьшение в диаметре конца внутренней керновой трубы.

Корпус инструмента может дополнительно содержать насос для прокачки скважинной текучей среды вокруг бурового долота. В некоторых конструктивных исполнениях инструмент кернового бурения содержит внешнюю вращающуюся трубу, несущую кольцевое буровое долото, и внутреннюю керновую трубу для несения керна, выбуренного из пласта, насос, перекачивающий текучую среду вниз снаружи вращающейся трубы на буровое долото с возвратом по кольцевому пространству между внешней вращающейся трубой и внутренней керновой трубой. Устройство переработки шлама, приходящего от бурового долота, может быть размещено вблизи выпуска насоса.

Направляющая обычно содержит направляющую поверхность с наклоном относительно оси ствола скважины, и якорное крепление направляющей, выполненное с возможностью фиксирования направляющей на месте. Поверхность может иметь угол наклона, составляющий 3-20° относительно оси ствола скважины, обычно около 6°.

Якорное крепление может содержать, по меньшей мере, одну опору, которая может зацепляться со стенкой ствола скважины для фиксирования направляющей на месте. Опора может также действовать, толкая направляющую на стенку ствола скважины, для фиксирования ее на месте. В одном варианте осуществления якорное крепление приводит в действие гидравлическая система, включающая в себя насос и емкость в корпусе инструмента, соединенные с направляющей шлангом. В другом варианте якорное крепление приводится в действие вращением гайки, перемещающей клинья, действующие на опоры, для перемещения их радиально относительно направляющей. Гайку можно вращать посредством инструмента кернового бурения, на инструменте кернового бурения созданы детали, которые могут входить в зацепление с соответствующими деталями на гайке для обеспечения вращения гайки инструментом кернового бурения.

Направляющая может быть соединена с корпусом инструмента телескопическим креплением или стержнем, установленным с возможностью скольжения в фиксаторах на корпусе инструмента, фиксаторах, выполненных с возможностью фиксировать стержень на корпусе инструмента для удержания направляющей на заданном расстоянии от корпуса инструмента.

Датчик положения может быть использован для измерения разделения направляющей с корпусом инструмента, например датчик, определяющий положение меток на телескопическом креплении или скользящем стержне.

Система предпочтительно содержит систему ориентации направления направляющей поверхности в заданном направлении. Система ориентации может действовать, поворачивая корпус инструмента так, что направляющая поверхность становится обращенной в заданном направлении.

Также может быть использована система навигации для определения положения и ориентации корпуса инструмента, обычно содержащая магнитометры для определения положения относительно магнитного поля Земли и/или инклинометры для определения положения относительно гравитационного поля Земли. Система может дополнительно содержать средство определения любого смещения между положением направляющей и системы навигации.

В случае если система ориентации содержит муфту на направляющей, через которую выступает инструмент кернового бурения, инструмент кернового бурения может быть создан с деталью, которая может входить в зацепление с соответствующими деталями на муфте, так что вращение инструмента кернового бурения действует, поворачивая направляющую к заданному направлению.

Один или несколько протекторов керна можно вводить в инструмент кернового бурения для защиты низа полученного керна от пласта. В случае если многочисленные керны получают в одном инструменте кернового бурения, протектор керна можно устанавливать между каждым отдельным керном. Предпочтительная форма разделителя содержит концевую зону с фаской для облегчения введения в инструмент кернового бурения, центраторы для удержания его по центру в инструменте кернового бурения, и, по меньшей мере, одно уплотнение для контакта с внутренней поверхностью инструмента кернового бурения. В одном варианте осуществления протектор и инструмент кернового бурения дополнительно содержат детали взаимного зацепления (такие как радиально выдвигающиеся захватные устройства и паз, в который захватные устройства могут проходить) для надежного удержания протектора на месте в инструменте кернового бурения.

Система регулирования давления может быть соединена с внутренней частью инструмента кернового бурения и выполнена с возможностью поддержания давления внутри инструмента кернового бурения на заданном уровне, вне зависимости от давления среды, окружающей инструмент кернового бурения.

Предпочтительно, направляющая дополнительно содержит магазин с запасом протекторов, подлежащих введению в инструмент кернового бурения. В данном варианте направляющая может содержать управляемую заслонку, и инструмент кернового бурения может соединяться с управляемым механизмом заслонки для открытия заслонки, для доступа к протекторам инструмента кернового бурения, и закрытия заслонки для обеспечения входа в пласт инструмента кернового бурения.

Вал трансмиссии можно использовать для соединения головки привода вращения с инструментом кернового бурения. Вал трансмиссии может быть гибким по сравнению с инструментом кернового бурения и обычно имеет, по существу, одинаковую длину с инструментом кернового бурения. Один или несколько стабилизаторов можно устанавливать на валу трансмиссии. Направляющая должна обычно иметь контактную поверхность с длиной, по существу, одинаковой с длиной инструмента кернового бурения.

В другом варианте осуществления инструмент кернового бурения содержит чередующиеся жесткие и гибкие секции, которые в нормальном состоянии могут быть постоянно изогнутыми.

Могут быть использованы датчики для измерения механических параметров (таких как осевая нагрузка на долото, крутящий момент и/или скорость проходки) процесса кернового бурения.

Датчики могут также быть использованы для измерения параметров бурового шлама, полученного во время процесса кернового бурения, таких как крупность шлама, которые можно определять ультразвуковыми измерениями, измерениями плотности и/или фильтрации.

Дополнительные датчики могут быть использованы для измерения параметров керна, полученного с использованием инструмента кернового бурения. Датчик обычно размещают в направляющей. Датчик может содержать детектор гамма-излучения, дополнительно содержащий источник гамма-излучения. Датчик гамма-излучения и источник гамма-излучения могут быть установлены с противоположных сторон керна так, что линия, соединяющая датчик и источник, не проходит через центр керна. Датчик и источник можно выполнить с возможностью работы при вращении керна. Первый и второй датчики гамма-излучения могут быть размещены в разных местах в направляющей. Альтернативно, система может содержать систему для перемещения керна вбок во второе положение, в котором керн вращается при работе датчика и источника. Измеренный параметр керна можно использовать в томографическом процессе.

Дополнительные датчики могут быть использованы для измерения диаметра керна внутри инструмента кернового бурения, например ультразвуковой, механический или электрический датчик.

Другие датчики могут быть использованы для измерения тепловых характеристик керна внутри инструмента кернового бурения, и система может дополнительно содержать нагреватель для передачи тепла керну.

В другом варианте осуществления система содержит датчики для измерения срезающего усилия, требуемого для отделения керна от пласта с использованием инструмента кернового бурения. Инструмент кернового бурения может срезать керн, прикладывая крутящий момент к керну, при этом датчик измеряет крутящий момент для определения срезающего усилия. Другой датчик можно использовать для измерения максимальной величины растяжения, требуемой для отделения керна от пласта. В данном варианте система может содержать средство захвата керна и приложения растяжения до отделения керна от пласта.

Буровое долото может содержать концентрические кольца зубьев.

Система может включать в себя средство для установки пробки в ствол, из которого получен керн. Пробка может быть выполнена с возможностью уплотнения к обсадной колонне, окружающей ствол скважины. Система может дополнительно содержать средство выброса керна из инструмента кернового бурения.

Запоминающее устройство может быть применено для сохранения данных, относящихся к работе системы. Электрическая линия связи может быть создана для передачи данных работы системы на оборудование скважины на поверхности. Данным изобретением создана интегрированная система кернового бурения, содержащая устройство кернового бурения и интегрированную каротажную систему для анализа на забое керна, полученного из устройства кернового бурения.

Системы согласно изобретению имеют несколько признаков и преимуществ и создают различные способы, подлежащие выполнению, как должно быть ясно из следующей сущности изобретения.

Системы согласно изобретению обеспечивают извлечение длинных кернов из боковой приствольной зоны существующей скважины способом, предусматривающим один спускоподъем. Керн может иметь длину больше диаметра основного ствола скважины.

Интегральная система кернового бурения, включающая в себя направляющую, отклоняет инструмент кернового бурения к стенке скважины. Установку направляющей в стволе скважины и керновое бурение можно выполнить за один рейс в ствол скважины. Направляющая может быть установлена, за установкой следует процесс кернового бурения и направляющую снимают. Указанное можно повторно выполнять в одном рейсе.

Положение торца бурового инструмента на направляющей может быть выбрано до установки направляющей, спускоподъемные операции можно проводить на насосно-компрессорной трубе, бурильной трубе или гибкой насосно-компрессорной трубе, и забойный механизм выдвижения может сообщать смещение во время кернового бурения.

Изобретением создана интегральная бурильная машина для кернового бурения, которую можно эксплуатировать на тросовом кабеле, и выполненная с возможностью извлечения керна с отклонением от основного ствола скважины в диапазоне 1-45 градусов.

Систему трактора можно использовать для перемещения бурильной машины в стволе скважины, и трактор может прикладывать осевую нагрузку на долото для кернового бурения. Трактор обычно включает в себя несколько комплектов опор.

Направляющую несет бурильная машина для кернового бурения. Например, опора направляющей является телескопической. Направляющую можно ориентировать вращающимся элементом бурильной машины для кернового бурения. В одном примере вращающийся элемент является ориентирующим переводником. Альтернативно, вращающийся элемент является вращающейся компоновкой кернового бурения и головкой вращения. Инструмент кернового бурения может быть оборудован шпонкой в нижней части, которая может входить в зацепление с соответствующим приемным гнездом в направляющей. Направляющую может устанавливать радиальная гидравлическая система, где гидравлический шланг передает давление от бурильной машины для кернового бурения на направляющую для ее установки.

В одном варианте осуществления направляющую можно удерживать на неизменном расстоянии от фиксированной опоры трактора. Также, можно измерять расстояние между направляющей и бурильной машиной для кернового бурения или можно измерять перепад глубины от направляющей до бурильной машины.

Забойный двигатель, такой как электрический двигатель, вращает инструмент кернового бурения.

Может быть создана локальная забойная система циркуляции бурильного блока и предпочтительно забойная циркуляция может иметь режим реверса. Система переработки шлама может быть установлена вблизи циркуляционного насоса, например, в систему переработки может входить дробилка шлама. Система переработки может также выполнять анализ крупности шлама.

Внутренняя труба инструмента кернового бурения предпочтительно удерживается в правильном положении бурильной машиной, но может немного перемещаться вверх внутри инструмента кернового бурения. Керн может защемляться на ее конце, если необходимо. Внутренняя труба инструмента кернового бурения может фиксироваться на бурильной машине или на вращающейся системе для кернового бурения.

Положение торца бурильного инструмента внутренней трубы предпочтительно установлено на постоянное направление при фиксировании на бурильной машине. Также, смещение положения торца бурильного инструмента между внутренней трубой и бурильной машиной можно измерить при фиксировании на бурильной машине, так что положение торца бурильного инструмента внутренней трубы инструмента кернового бурения может быть известно во время кернового бурения.

Направляющая может быть оборудована каналом и механизмом селекции для смещения инструмента кернового бурения либо к каналу, либо к пласту. Разделяющие элементы могут храниться в канале направляющей, так что инструмент кернового бурения можно закупоривать разделителем керна. Разделитель предпочтительно оборудован уплотнениями и фиксаторами. Таким образом, канал потока из бурильной машины в инструмент кернового бурения может быть изолирован для работы с повышенным давлением, если необходимо.

В одном варианте осуществления бурильная машина для кернового бурения может подавать керн на поверхность под давлением.

Инструмент кернового бурения предпочтительно удерживается параллельно направляющей поверхности во время кернового бурения. Наклон головки вращения можно регулировать для обеспечения надлежащей параллельности инструмента кернового бурения направляющей поверхности. Также, гибкий вал трансмиссии (с карданными шарнирами) может быть установлен между инструментом кернового бурения и головкой вращения. Центраторы карданных шарниров могут быть установлены на гибком валу трансмиссии.

В одном примере инструмент выполнен в виде последовательности жестких и гибких секций. Жесткие секции обычно имеют длину, аналогичную длине направляющей поверхности. В случае если ствол, пройденный для отбора керна, прямой, керн в жесткой секции инструмента кернового бурения может быть ненарушенным.

Гибкие секции внутренней трубы могут быть выполнены в виде гофрированной трубы, и инструмент кернового бурения может быть выполнен в виде последовательности жестких и изогнутых секций. Внутренняя труба инструмента кернового бурения может быть оборудована секциями, изогнутыми в одной плоскости, в которой устанавливают изгиб внешней трубы. В данном варианте первая жесткая секция устанавливает угол набора кривизны для ствола кернового бурения. Первая секция обычно имеет длину, составляющую меньше половины длины другой жесткой секции. Можно использовать небольшой наддолотный подкалиберный стабилизатор, и ствол кернового бурения может иметь постоянную кривизну.

Инструмент кернового бурения может представлять собой цепь из прямых секций, и керн может составлять последовательность моноблоков, ненарушенных кернов, разделенных разделителями в изгибах. Моноблоки ненарушенных кернов могут быть криволинейными.

Инструмент кернового бурения может удерживаться прямым в основном стволе скважины с помощью надлежащего механического наведения бурильной машины для кернового бурения.

Разделители могут быть установлены между ненарушенными элементами керна.

Опорная часть бурильной машины для кернового бурения может нести каротажную систему в окрестности входа ствола кернового бурения для каротажа керна при его проходе перед данной каротажной системой. Каротажная система обычно обеспечивает каротаж естественного гамма-излучения керна. Экранирование может быть установлено в окрестности детектора гамма-излучения для уменьшения измерения шумового фонового излучения. Экран обычно выполнен из тяжелого металла. Шумовой фон можно вначале измерять без присутствия керна для устранения данного шума в итоговых измерениях. Один пример обеспечивает плотностной гамма-гамма каротаж керна. Измерение выполняют по эффекту обратного рассеяния, когда источник и детектор находятся с одной стороны керна. В случае если измерения выполняют по передаче излучения, источник и детектор находятся с противоположных сторон керна. Измерения можно выполнять с вращением инструмента кернового бурения. Прямая между источником гамма-излучения и приемником, предпочтительно, не проходит через центр керна. Направление пути гамма-излучения может представлять собой две разные хорды, проходящие через керн.

В другом варианте измеряют диаметр керна. Окружность внутренней керновой трубы может быть деформируемой и изменения в окружности можно измерить по изменению зазора между двумя трубами инструмента кернового бурения. Эхоимпульсный ультразвуковой приемопередатчик можно использовать для измерения разности зазора. В другом варианте внешняя труба деформируется внутренней трубой, обеспечивая прямое детектирование по данному внешнему изменению.

Один вариант осуществления изобретения обеспечивает отбор многочисленных коротких кернов в длинные инструменты кернового бурения. Также, по меньшей мере, некоторые элементы керна, сохраненные в керновой трубе, можно выбрасывать из керновой трубы в скважине, если они не нужны на поверхности. В одном варианте выброшенный керн (керны) можно помещать в ствол, пройденный для отбора керна.

Каротаж керна можно выполнять при его извлечении из ствола кернового бурения, когда керн находится в основном стволе скважины, предпочтительно при проходе керна перед каротажной системой.

Также предпочтительно выполнение зубьев кернового бурения со способностью бурения металла, цемента и горной породы, обеспечивающей керновое бурение за обсадной колонной.

Интегрированный способ изобретения включает в себя установку пробки в ствол, пройденный для отбора керна в боковой стенке после завершения его бурения. Ствол, пройденный для отбора керна, можно закупоривать, выбрасывая специальную пробку в ствол, пройденный для отбора керна; причем пробку, включающую в себя набухающий материал; пробку, включающую в себя систему механического расширения. Также можно использовать отверждаемую или затвердевающую текучую среду, например для частичного или полного заполнения ствола, пройденного для отбора керна.

Специальные каротажные технологии можно использовать для сбора специальной или углубленной информации. Специальную текучую среду кернового бурения можно помещать на надлежащем интервале в основном стволе скважины перед началом процесса кернового бурения.

Забойной электромеханической системой можно управлять с поверхности с помощью линий связи дистанционного управления. Связь между каротажной системой и бурильной машиной для кернового бурения предпочтительно выполняют по кабелю. Каротажный инструмент может также сохранять данные в забойном запоминающем устройстве, в данном варианте система может работать с использованием батареи.

Бурильная машина для кернового бурения предпочтительно обеспечивает выполнение измерений на забое крутящего момента и осевой силы на долото при керновом бурении(в обоих направлениях). Этим обеспечивают определение механических свойств горной породы. Бурильная машина для кернового бурения может также обеспечивать приложение к керну нагрузок в виде крутящего момента и/или осевой силы и измерение нагрузок (крутящего момента/аксиальной нагрузки).

Система кернового бурения может также обеспечивать детектирование смещения (аксиального или поворотного) керна, что можно использовать для получения прямых измерений механических свойств горной породы. Одним примером является определение диаграммы разрушения Кулона.

Режущие зубья могут быть выполнены с возможностью бурения керна с цилиндрическим уступом на оконечности, помогающим в данном определении. Механизм защемления может быть установлен с выбором защемления на конце керна с малым или большим диаметром керна. Это можно использовать для определения главного напряжения сжатия перпендикулярно оси ствола кернового бурения. Измерения можно выполнять для многочисленных стволов кернового бурения, пробуренных в различных направлениях в одном пласте. По меньшей мере, можно выполнить шесть независимых измерений, обеспечивающих определение главных напряжений в горной породе. Модуль Юнга можно получить по разрушению с выпучиванием на керне малого диаметра, используя аксиальную нагрузку на керн в керновой трубе (на основе формулы Эйлера). Коэффициент Пуассона можно получить для разрушения керна от радиальной нагрузки на керн между двумя противоположными радиальными контактами, когда аксиальная нагрузка приложена к керну.

Способ кернового бурения согласно изобретению предпочтительно основан на вращении инструмента кернового бурения забойным гидравлическим двигателем, таким как гидравлический двигатель Муано. Предпочтительно, двигатель и его трансмиссия являются пустотелыми, в данном варианте полнопроходной клапан может быть установлен в отверстии байпаса двигателя. Этим обеспечивается создание полнопроходного канала из керновой трубы до верха забойного двигателя. Также является предпочтительной возможность прохода керна через буровой двигатель и возможность залавливания керна с помощью оборудования на тросовой линии, проходящей через насосно-компрессорную трубу.

Система согласно изобретению может работать с углом отклонения на забое скважины. Угол отклонения для ствола кернового бурения может быть установлен на ноль, обеспечивая отбор керна уменьшенного диаметра или полного диаметра ствола на забое основного ствола скважины.

Дополнительно аспекты изобретения должны стать ясны из следующего описания.

Краткое описание чертежей

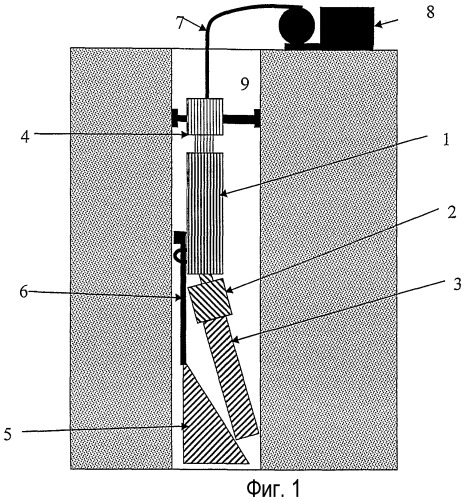

На фиг. 1 показан общий вид устройства кернового бурения согласно изобретению.

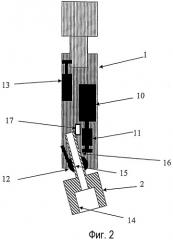

На фиг. 2 показана головка вращения устройства кернового бурения на фиг. 1.

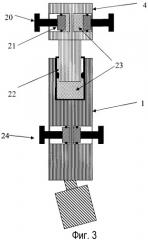

На фиг. 3, 25 показана аксиальная толкающая система.

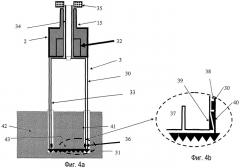

На фиг. 4a и 4b показан инструмент кернового бурения.

На фиг. 5 показана система циркуляции текучей среды.

На фиг. 6 показано устройство кернового бурения с направляющей отклонения.

На фиг. 7a и 7b показана альтернативная конструкция для обеспечения управления аксиальным положением направляющей отклонения.

На фиг. 8 показан ориентирующий переводник, обеспечивающий правильную ориентацию направляющей отклонения.

На фиг. 9a и 9b показано альтернативное конструктивное исполнение для ориентации торца долота направляющей.

На фиг. 10a и 10b показана конструкция, обеспечивающая угловую привязку керна внутри керновой трубы.

На фиг. 11a показана керновая труба, содержащая керн и разделитель/протектор.

На фиг. 11b показаны детали блока разделителя/протектора.

На фиг. 12a показана модифицированная направляющая отклонения с нишей для хранения разделителей.

На фиг. 12b показана конструкция ловушки кольца приема шпонки, обеспечивающая инструменту кернового бурения открытие дверцы ловушки в нишу для хранения разделителей.

На фиг. 13 показан инструмент кернового бурения, находящийся в зацеплении в нише хранения.

На фиг. 14a показана модифицированная керновая труба, обеспечивающая извлечение на поверхность керна под давлением.

На фиг. 14b показана пробка, которую можно использовать вместо разделителя.

На фиг. 15 показано устройство кернового бурения в работе.

На фиг. 16 показано модифицированное устройство, исключающее регулирование наклона головки вращения.

На фиг. 17 показан инструмент кернового бурения с комбинацией жестких и гибких секций.

На фиг. 18a показана овальная деформация внешней трубы в изогнутой секции.

На фиг. 18b показана форма изогнутой секции инструмента кернового бурения с гибкими секциями.

На фиг. 19a показан инструмент кернового бурения с возможностью использования для управления направлением ствола кернового бурения с отходом от основного ствола скважины по криволинейной траектории.

На фиг. 19b показана форма заранее изогнутой внутренней трубы внутри внешней трубы в ситуации, показанной на фиг. 19a.

На фиг. 20 показан диаметр керна и естественный изгиб в керновой трубе.

На фиг. 21 показана установка разделителя в керновой трубе при использовании гибких секций в керновой трубе.

На фиг. 22a показаны скважинные каротажные инструменты, используемые для анализа керна в условиях забоя скважины.

На фиг. 22b показано сечение фиг. 22a.

На фиг. 23a и 23b показаны способы определения диаметра керна в керновой трубе.

На фиг. 24 показано устройство кернового бурения, используемое для осуществления "залавливания керна с помощью инструмента на тросовом канате".

Вариант (варианты) осуществления изобретения

На фиг. 1 показан общий вид одного варианта осуществления изобретения. Устройство 1 кернового бурения включает в себя нижнюю головку 2 вращения, несущую инструмент 3 кернового бурения. Устройство кернового бурения также оборудовано средством создания осевой силы и смещения. Это предпочтительно выполняет система 4 трактора инструмента кернового бурения. Керновую трубу может отталкивать вбок в пласт направляющая 5 отклонения. Данную направляющую несет бурильная машина для кернового бурения на несущем механизме 6. В первом варианте реализации система кернового бурения установлена в скважине 9 на тросовом кабеле 7: данный кабель питает электроэнергией инструмент кернового бурения, а также обеспечивает телеметрию между инструментом и блоком 8 на поверхности.

На фиг. 2 головка вращения показана более подробно. Нижняя головка 2 вращения бурильной машины 1 для кернового бурения приводится в действие двигателем 10, если необходимо, через редуктор 11. Головка вращения может наклоняться относительно главной оси инструмента кернового бурения с помощью системы 12 наклона. Система наклона может также представлять собой изогнутый переводник постоянной кривизны, аналогичный по конструкции применяемым с забойным двигателем при управлении направлением наклонно направленного бурения. Азимут в плоскости, образованной осями нижней головки вращения и инструмента, можно также устанавливать специальным механизмом 13. Данный механизм может ориентировать изогнутый переводник (создающий наклон оси); другим решением является использование системы наклона, которая может работать во всех плоскостях.

Внутренняя система передачи крутящего момента выполнена совместимой с данным изменяемым наклоном головки. Головка вращения является полой и имеет на конце внутреннюю резьбу 14. Головку продолжает полый вал 15. Двигатель создает обычный привод вращения, соединяясь с внешней поверхностью 16 данного полого вала.

Угловое положение вала измеряет датчик 17 углового положения. Данное измерение имеет много преимуществ, которые описаны ниже.

На фиг. 3 показана аксиальная толкающая система, или "трактор". Трактор 4 бурильного блока 1 кернового бурения состоит, по меньшей мере, из одного комплекта опор 20, которые можно толкать радиально, прижимая к стенке ствола скважины, с помощью системы 21 радиального выдвижения. Данные опоры обеспечивают фиксирование инструмента кернового бурения в стволе скважины. Механизм 22 аксиального выдвижения обеспечивает действие выталкивания и втягивания для перемещения нижней части инструмента кернового бурения, включающей в себя головку вращения, керновую трубу и керн. Данное действие выталкивания и втягивания создает осевое смещение инструмента кернового бурения в стволе скважины. Гидравлическую систему создания давления с маслом 23 в качестве рабочей жидкости можно использовать для такой цели. Когда механизм выдвижения достигает полного выдвижения, опоры втягиваются, вес системы при этом несет инструмент кернового бурения, опирающийся на пласт вокруг керна, и/или тросовый кабель. Затем механизм выдвижения сокращается; опоры повторно поджимаются к стенке ствола скважины и можно начинать новое выдвижение для выталкивания. Систему используют таким способом для создания требуемой "осевой нагрузки на долото" во время кернового бурения.

Следует отметить, что в такой типичной системе толкание вперед для бурения осуществляет система трактора, а перемещение вверх можно выполнять, вытягивая тросовый кабель. Вместе с тем, система трактора может содействовать вытягиванию керна вверх из тесного ствола, пройденного керновым бурением.

Для эффективной работы в скважинах с большим отклонением от вертикали (или горизонтальных скважинах) может быть установлен второй комплект опор 24 под механизмом 22 аксиального выдвижения. С такой конструкцией система может затем перемещаться вперед и назад, независимо от силы тяжести.

Использование двойного комплекта опор также является хорошим способом противодействия прихвату опор в стволе скважины. Когда одна опора прихвачена в стволе скважины, другой комплект опор можно приводить в действие для удержания инструме