Способ подачи компонентов топлива в камеру жидкостного ракетного двигателя

Иллюстрации

Показать всеИзобретение относится к жидкостным ракетным двигателям (ЖРД). Способ, заключающийся в подаче окислителя и горючего в полость камеры сгорания из смесительной головки при помощи соосно-струйных форсунок, содержащих имеющий осевой вход и выход трубчатый корпус с основным осевым каналом, а также не менее чем на одном пилоне закрепленную коаксиально корпусу внутри него глухую трубку, выполненную за одно целое с пилоном и трубчатым корпусом. Вдоль пилона выполнено не менее чем одно входное сквозное отверстие от наружной поверхности форсунки до осевого канала в глухой трубке со стороны ее глухого конца. Канал глухой трубки образован со стороны выхода ее глухим осевым каналом, а со стороны входа - входным сквозным отверстием в пилоне. Основной осевой канал трубчатого корпуса со стороны выхода выполняют со ступенчатым изменением проходного сечения, которое выполнено с уменьшением проходного сечения корпуса от пилонов к выходной части в виде конфузора. На выходной части трубчатого корпуса устанавливают втулку с образованием между наружной поверхностью корпуса и внутренней поверхностью втулки кольцевой полости, в которой выполнены винтовые каналы, простирающиеся со стороны наружной поверхности форсунки до основного осевого канала. Со стороны осевого входа трубчатого корпуса выполняют настроечный элемент в виде фаски. На наружной поверхности глухой трубки выполняют пилоны, взаимодействующие с внутренней поверхностью выходной части трубчатого корпуса. Продольные оси пилонов устанавливают под углом к продольной оси форсунки. В пилонах выполняют каналы, выходную часть которых выполняют под углом к продольной оси форсунки, отличным от угла установки продольных осей указанных пилонов. Входную часть каналов соединяют с полостью глухой трубки, а выходную - с кольцевой полостью, образованной трубчатым корпусом и глухой трубкой, которую выполняют разъемной, состоящей из пилонной части и наконечника, причем в месте их стыка устанавливают жиклер. Расход окислителя подают в камеру сгорания в виде двух потоков - основного и дополнительного, причем величину расхода окислителя обеспечивают путем изменения проходного сечения жиклера, который предварительно устанавливают в месте соединения пилонной части и наконечника глухой трубки. Основную часть расхода окислителя осесимметрично подают через канал внутри наконечника форсунки, а дополнительную - тангенциально через каналы, которые выполнены в пилонах наконечника форсунки, взаимодействующих с внутренней поверхностью трубчатого корпуса. Продольные оси каналов выполняют под углом к продольной оси форсунки, обеспечивая тангенциальную составляющую скорости дополнительной части потока и его закрутку. Расход горючего подают осесимметрично оси форсунки до пилонов и направляют на них, придавая ему тангенциальную составляющую скорости. Расход горючего обеспечивают за счет изменения геометрических размеров настроечного элемента, предпочтительно, входной фаски на трубчатом корпусе, который предварительно выполняют с возможностью изменения его геометрических размеров. Изобретение обеспечивает повышение экономичности рабочих процессов при работе форсунки как трехкомпонентной «кислород-керосин-водород», так и двухкомпонентной «кислород-водород». 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области энергетических установок, а именно к устройствам для перемешивания и распыливания компонентов топлива, и может быть использовано при разработке форсунок и смесительных головок жидкостных ракетных двигателей (ЖРД).

В основу изобретения положена задача реализации смесеобразования, заключающегося в том, чтобы из форсунки в огневое пространство камеры сгорания выходила кольцевая струя окислительной среды, внутри которой располагалась струя горючего, а окружала струю окислительной среды также кольцевая струя горючего.

Необходимость разработки таких форсунок продиктована как целесообразностью улучшения смесеобразования в камере сгорания, в частности, для повышения удельного импульса тяги двигателей, работающих на двух компонентах, так и потребностью в создании трехкомпонентных форсунок для жидкостных ракетных двигателей, в которых используются три компонента топлива.

В случае применения двухкомпонентного топлива в предлагаемых форсунках в качестве окислительной среды используется окислительный газогенераторный газ, а в обеих окружающих его струях - одно и то же горючее.

В случае применения трехкомпонентного топлива один окислитель и два разных компонента горючего, в качестве окислительной среды используется газогенераторный окислительный газ, один из компонентов горючего идет в наружной кольцевой струе, а другой - во внутренней.

Из анализа уровня техники известны двухкомпонентные форсунки с глухим осевым каналом и тангенциальными сквозными отверстиями, простирающимися от наружной поверхности форсунки до пересечения с этим осевым каналом. Таковой форсункой является форсунка камеры сгорания жидкостных ракетных двигателей РД-107, РД-108 (см., например, энциклопедию "Космонавтика", М., 1985, стр.426, параграф "Форсуночная головка"). Эту форсунку принимаем в качестве аналога изобретения.

Недостаток аналога в том, что в нем не может быть использован третий компонент топлива, а также в том, что в нем имеется резерв для улучшения смесеобразования и повышения удельного импульса тяги жидкостного ракетного двигателя.

Из анализа уровня техники известна также газожидкостная двухкомпонентная струйно-струйная форсунка жидкостного ракетного двигателя РД-253 (см. учебник для вузов, авторы Г.Г.Гахун, В.И.Баулин, В.А.Володин и др. "Конструкция и проектирование жидкостных ракетных двигателей". М., 1989 г., стр.136, рис.7.14, поз.1). Эту форсунку принимаем также в качестве аналога.

Недостаток аналога в том, что в нем нельзя использовать третий компонент топлива, а кроме того, эта форсунка имеет резерв для улучшения смесеобразования и повышения удельного импульса тяги жидкостных ракетных двигателей, работающих на двухкомпонентном топливе.

Известны форсунки, образующие антипульсационные перегородки головки двигателя SSME (см. Г.Г.Гахун, В.И.Баулин, В.А.Володин и др. "Конструкция и проектирование жидкостных ракетных двигателей". М., 1989 г., стр.135, рис.7.12, поз.3). Эти форсунки - двухкомпонентные, выдвинутые выходной своей частью в огневое пространство камеры сгорания жидкостного ракетного двигателя. Эту форсунку принимаем в качестве аналога изобретений.

Известна газожидкостная форсунка смесительной головки кислородно-водородного двигателя (см. Г.Г.Гахун, В.И.Баулин, В.А.Володин и др. "Конструкция и проектирование жидкостных ракетных двигателей". М., 1989 г., стр.136, рис.7.13, поз.2). Форсунка содержит имеющий осевой вход и выход трубчатый корпус с осевым каналом и коаксиально закрепленную внутри корпуса глухую трубку, выполненную зацело с пилоном и трубчатым корпусом. В пилонах выполнены сквозные отверстия, простирающиеся вдоль пилона от наружной поверхности форсунки до осевого канала в глухой трубке со стороны его глухого конца, при этом канал глухой трубки образован со стороны выхода ее глухим осевым каналом, а со стороны входа - входными сквозными отверстиями в пилоне.

Недостаток указанной форсунки в том, что в ней имеется резерв для улучшения смесеобразования и повышения удельного импульса тяги двигателя, а кроме того, в нем нельзя использовать третий компонент топлива.

Известен способ подачи компонентов топлива в камеру жидкостного ракетного двигателя и топливная форсунка камеры сгорания жидкостного ракетного двигателя, при помощи которой реализуется указанный способ, содержащая имеющий осевой вход и выход трубчатый корпус с основным осевым каналом, а также не менее чем на одном пилоне закрепленную коаксиально корпусу внутри него глухую трубку, выполненную зацело с пилоном и трубчатым корпусом, причем в пилоне выполнено не менее чем одно входное сквозное отверстие, простирающееся вдоль пилона от наружной поверхности форсунки до осевого канала в глухой трубке со стороны ее глухого конца, канал глухой трубки образован со стороны выхода ее глухим осевым каналом, а со стороны входа - входным сквозным отверстием в пилоне, при этом основной осевой канал трубчатого корпуса со стороны выхода выполнен со ступенчатым расширением, в которое направлены выполненные тангенциально относительно оси форсунки сквозные отверстия, простирающиеся со стороны наружной поверхности форсунки до пересечения с основным осевым каналом (Патент РФ №2232916, МПК: F02K 9/52 - прототип).

Окислитель подается в виде сплошной струи через трубчатый корпус с наконечником, а горючее - через кольцевые зазоры между трубчатым корпусом и трубкой окислителя.

Основными недостатками указанной форсунки является то, что форсунка не имеет настроечных элементов для настойки форсунки по линии горючего и окислителя на заданный расход, что приводит к нерасчетному соотношению компонентов и потерям удельного импульса тяги. Кроме этого полость керосина в форсунке используется только на режиме работы двигателя на компонентах «кислород-керосин-водород», на которой двигатель работает достаточно короткое время. При работе двигателя на компонентах «кислород-керосин», на режиме второй и последующих ступеней, такое выполнение выходной части форсунки приводит к значительным потерям экономичности, сопоставимыми в ряде случаев с выигрышем от применения третьего компонента топлива, имеющего большую плотность, на режиме первой ступени.

Задачей изобретения является устранение указанных недостатков и создание способа подачи компонентов топлива в камеру жидкостного ракетного двигателя, применение которого позволит обеспечить повышенную экономичность рабочего процесса при работе соосно-струйной форсунки как в качестве трехкомпонентной, на компонентах топлива «кислород-керосин-водород», так и в качестве двухкомпонентной, на компонентах топлива «кислород-водород».

Решение поставленной задачи достигается тем, что в предложенном способе подачи компонентов топлива в камеру жидкостного ракетного двигателя, заключающемся в подаче окислителя и горючего в полость камеры сгорания из соответствующих полостей смесительной головки при помощи соосно-струйных форсунок, содержащих имеющий осевой вход и выход трубчатый корпус с основным осевым каналом, а также не менее чем на одном пилоне закрепленную коаксиально корпусу внутри него глухую трубку, выполненную за одно целое с пилоном и трубчатым корпусом, причем в пилоне выполнено не менее чем одно входное сквозное отверстие, простирающееся вдоль пилона от наружной поверхности форсунки до осевого канала в глухой трубке со стороны ее глухого конца, при этом канал глухой трубки образован со стороны выхода ее глухим осевым каналом, а со стороны входа - входным сквозным отверстием в пилоне, причем основной осевой канал трубчатого корпуса со стороны выхода выполняют со ступенчатым изменением проходного сечения, согласно изобретению, ступенчатое изменение проходного сечения трубчатого корпуса выполняют с уменьшением проходного сечения упомянутого корпуса от пилонов к выходной части, преимущественно, в виде одного конфузора, при этом на выходной части трубчатого корпуса устанавливают втулку с образованием между наружной поверхностью упомянутого корпуса и внутренней поверхностью втулки кольцевой полости, в которой размещают винтовые каналы, простирающиеся со стороны наружной поверхности форсунки до сообщения с основным осевым каналом, со стороны осевого входа трубчатого корпуса выполняют настроечный элемент в виде фаски, выполненной с возможностью изменения ее геометрических параметров при настройке, трубчатый корпус выполняют разъемным, на наружной поверхности глухой трубки, размещенной в выходной части трубчатого корпуса, выполняют пилоны, взаимодействующие с внутренней поверхностью выходной части трубчатого корпуса, причем продольные оси упомянутых пилонов устанавливают под углом к продольной оси форсунки, при этом в пилонах выполняют каналы, выходную часть которых выполняют под углом к продольной оси форсунки, отличным от угла установки продольных осей указанных пилонов, при этом входную часть упомянутых каналов соединяют с полостью глухой трубки, а выходную - с кольцевой полостью, образованной трубчатым корпусом и глухой трубкой, которую выполняют разъемной, состоящей из пилонной части и наконечника, причем в месте их стыка устанавливают жиклер, при этом расход окислителя подают в камеру сгорания в виде двух потоков - основного и дополнительного, причем требуемую величину расхода окислителя обеспечивают путем изменения проходного сечения и геометрических размеров жиклера, который предварительно устанавливают в месте соединения пилонной части и наконечника глухой трубки, при этом основную часть расхода окислителя осесимметрично подают через канал внутри наконечника форсунки, а дополнительную - тангенциально через каналы, которые предварительно выполняют в пилонах наконечника форсунки, взаимодействующих своей наружной поверхностью с внутренней поверхностью трубчатого корпуса, причем продольные оси указанных каналов выполняют под углом к продольной оси форсунки, обеспечивая таким образом тангенциальную составляющую скорости дополнительной части потока и его закрутку, при этом расход горючего подают осесимметрично оси форсунки до месторасположения указанных пилонов и направляют на указанные пилоны, придавая ему тангенциальную составляющую скорости, причем требуемый расход горючего обеспечивают за счет изменения геометрических размеров настроечного элемента, предпочтительно, входной фаски на трубчатом корпусе, который предварительно выполняют с возможностью изменения его геометрических размеров.

В варианте применения способа глухую трубку закрепляют коаксиально корпусу внутри него на двух радиально направленных и равнорасположенных по окружности пилонах, внутри каждого из которых размещают два поперечных относительно оси форсунки входных сквозных отверстия.

В варианте применения способа трубчатый корпус выполняют из двух частей, входной и выходной, которые герметично соединяют между собой сварным швом, причем пилоны располагают в его входной части.

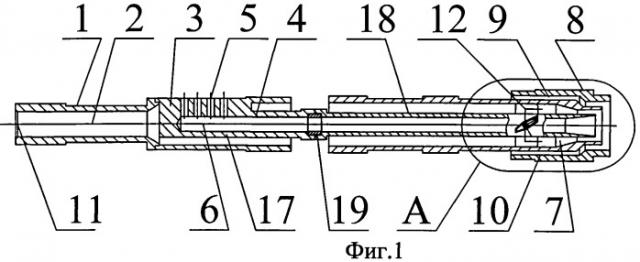

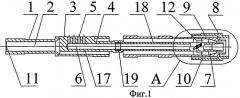

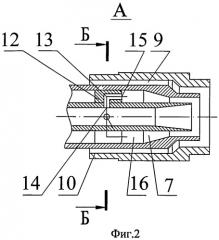

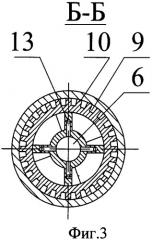

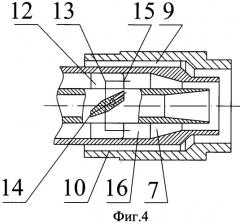

Сущность изобретения иллюстрируется чертежами, где на фиг.1 показан осевой продольный разрез соосно-струйной форсунки для реализации указанного способа, на фиг.2 - выносной элемент А с изображением выходной части форсунки в увеличенном масштабе, на фиг.3 - поперечный разрез Б-Б выходной части форсунки, на фиг.4 - выходная часть форсунки с пилонами на глухой трубке.

Соосно-струйная форсунка для реализации предложенного способа содержит имеющий осевой вход и выход трубчатый корпус 1 с основным осевым каналом 2, а также не менее чем на одном пилоне 3 закрепленную коаксиально корпусу внутри него глухую трубку 4, выполненную за одно целое с пилоном 3 и трубчатым корпусом 1. В пилоне 3 выполнено не менее чем одно входное сквозное отверстие 5, простирающееся вдоль пилона 3 от наружной поверхности форсунки до осевого канала 6 в глухой трубке 4 со стороны ее глухого конца. Осевой канал 6 глухой трубки 4 образован со стороны выхода ее глухим осевым каналом, а со стороны входа - входным сквозным отверстием в пилоне. Основной осевой канал 2 трубчатого корпуса 1 со стороны выхода выполнен со ступенчатым изменением проходного сечения. Ступенчатое изменение проходного сечения трубчатого корпуса 1 выполнено с уменьшением проходного сечения корпуса 1 от пилонов к выходной части в виде одного конфузора 7. На выходной части трубчатого корпуса 1 установлена втулка 8 с образованием между наружной поверхностью корпуса 1 и внутренней поверхностью втулки 8 кольцевой полости 9, в которой размещены винтовые каналы 10. Со стороны осевого входа трубчатого корпуса 1 выполнен настроечный элемент 11 в виде фаски, выполненной с возможностью изменения ее геометрических параметров при настройке. Трубчатый корпус 1 выполнен разъемным. На наружной поверхности глухой трубки 4, размещенной в выходной части трубчатого корпуса 1, выполнены пилоны 12, взаимодействующие своей наружной поверхностью с внутренней поверхностью трубчатого корпуса 1. Продольные оси упомянутых пилонов 12 установлены под углом к продольной оси форсунки. В пилонах 12 выполнены каналы 13, входная часть 14 которых соединяется с полостью трубки 4, а выходная 15 - с кольцевой полостью 16, образованной трубчатым корпусом 1 и глухой трубкой 4, причем оси указанных каналов 13 расположены под углом к продольной оси форсунки, отличным от угла установки самих пилонов 12. Глухая трубка 4 выполнена разъемной, состоящей из пилонной части 17 и наконечника 18, причем в месте их стыка установлен жиклер 19.

Предложенный способ реализуется следующим образом.

Первое горючее, преимущественно водород или продукты его сгорания, подают по осевому каналу 2 корпуса 1 к пилонам 12. Проходя пилоны 12, струя горючего приобретает вращательное движение и поступает в камеру сгорания. Настройку форсунки на заданный расход первого горючего осуществляют изменением геометрических размеров настроечного элемента 11, выполненного в виде фаски.

Второе горючее, преимущественно, керосин, подают в кольцевую полость 9, образованную втулкой 8 и наружной поверхностью трубчатого корпуса 1. Горючее проходит по винтовым пазам между винтовыми каналами 10, приобретает вращательное движение и подается в камеру сгорания.

Окислитель подают внутрь глухой трубки 4 трубчатого корпуса 1 по отверстию 5, и далее, из полости глухой трубки 4 по осевому каналу 6, поступает по направлению к камере сгорания. Настройку форсунки на заданный расход окислителя производят изменением геометрических размеров настроечного элемента 19, выполненного в виде жиклера.

В районе пилонов 12 часть расхода окислителя поступает во входную часть 14 каналов 13, проходит по ним и поступает из выходной части 15 указанных каналов 13 в поток первого горючего, подаваемого через кольцевую полость между наконечником 18 и трубчатым корпусом и внутренней поверхностью трубчатого корпуса 1. За счет расположения осей пилонов 12 под углом к продольной оси форсунки часть расхода окислителя, подаваемого через каналы 13, приобретает вращательное движение, что приводит к улучшению условий смесеобразования.

За счет того, что оси каналов 13 расположены под углом к продольной оси форсунки, отличным от угла установки самих пилонов 12, часть расхода окислителя, подаваемого через каналы 13, приобретает тангенциальную составляющую скорости, отличную по величине и направлению от тангенциальной составляющей скорости потока горючего, подаваемого через пилоны 12. Таким образом, часть потока расхода окислителя и поток горючего начинают вращаться, образуя конусы распыла с различным углом наклона образующей к продольной оси форсунки, что обеспечивает их более интенсивное перемешивание.

Кроме этого, отбор части расхода окислителя на каналы 13 позволяет уменьшить расход, поступающий через осевой канал 6 глухой трубки 4, что позволяет уменьшить длину нераспавшейся части основной струи окислителя и, тем самым, улучшить условия ее распадения, что, в конечном итоге, приведет к улучшению условий смесеобразования.

Использование предложенного технического решения позволит обеспечить повышенную экономичность рабочего процесса при работе форсунки как в качестве трехкомпонентной, на компонентах топлива «кислород-керосин-водород», так и в качестве двухкомпонентной, на компонентах топлива «кислород-водород».

1. Способ подачи компонентов топлива в камеру жидкостного ракетного двигателя, заключающийся в подаче окислителя и горючего в полость камеры сгорания из соответствующих полостей смесительной головки при помощи соосно-струйных форсунок, содержащих имеющий осевой вход и выход трубчатый корпус с основным осевым каналом, а также не менее чем на одном пилоне закрепленную коаксиально корпусу внутри него глухую трубку, выполненную за одно целое с пилоном и трубчатым корпусом, причем в пилоне выполнено не менее чем одно входное сквозное отверстие, простирающееся вдоль пилона от наружной поверхности форсунки до осевого канала в глухой трубке со стороны ее глухого конца, при этом канал глухой трубки образован со стороны выхода ее глухим осевым каналом, а со стороны входа - входным сквозным отверстием в пилоне, причем основной осевой канал трубчатого корпуса со стороны выхода выполняют со ступенчатым изменением проходного сечения, отличающийся тем, что ступенчатое изменение проходного сечения трубчатого корпуса выполняют с уменьшением проходного сечения упомянутого корпуса от пилонов к выходной части, преимущественно в виде одного конфузора, при этом на выходной части трубчатого корпуса устанавливают втулку с образованием между наружной поверхностью упомянутого корпуса и внутренней поверхностью втулки кольцевой полости, в которой размещают винтовые каналы, простирающиеся со стороны наружной поверхности форсунки до сообщения с основным осевым каналом, со стороны осевого входа трубчатого корпуса выполняют настроечный элемент в виде фаски, выполненной с возможностью изменения ее геометрических параметров при настройке, трубчатый корпус выполняют разъемным, на наружной поверхности глухой трубки, размещенной в выходной части трубчатого корпуса, выполняют пилоны, взаимодействующие с внутренней поверхностью выходной части трубчатого корпуса, причем продольные оси упомянутых пилонов устанавливают под углом к продольной оси форсунки, при этом в пилонах выполняют каналы, выходную часть которых выполняют под углом к продольной оси форсунки, отличным от угла установки продольных осей указанных пилонов, при этом входную часть упомянутых каналов соединяют с полостью глухой трубки, а выходную - с кольцевой полостью, образованной трубчатым корпусом и глухой трубкой, которую выполняют разъемной, состоящей из пилонной части и наконечника, причем в месте их стыка устанавливают жиклер, при этом расход окислителя подают в камеру сгорания в виде двух потоков - основного и дополнительного, причем требуемую величину расхода окислителя обеспечивают путем изменения проходного сечения и геометрических размеров жиклера, который предварительно устанавливают в месте соединения пилонной части и наконечника глухой трубки, при этом основную часть расхода окислителя осесимметрично подают через канал внутри наконечника форсунки, а дополнительную - тангенциально через каналы, которые предварительно выполняют в пилонах наконечника форсунки, взаимодействующих своей наружной поверхностью с внутренней поверхностью трубчатого корпуса, причем продольные оси указанных каналов выполняют под углом к продольной оси форсунки, обеспечивая таким образом тангенциальную составляющую скорости дополнительной части потока и его закрутку, при этом расход горючего подают осесимметрично оси форсунки до месторасположения указанных пилонов и направляют на указанные пилоны, придавая ему тангенциальную составляющую скорости, причем требуемый расход горючего обеспечивают за счет изменения геометрических размеров настроечного элемента, предпочтительно входной фаски на трубчатом корпусе, который предварительно выполняют с возможностью изменения его геометрических размеров.

2. Способ подачи компонентов топлива по п.1, отличающийся тем, что глухую трубку закрепляют коаксиально корпусу внутри него на двух радиально направленных и равнорасположенных по окружности пилонах, внутри каждого из которых размещают два поперечных относительно оси форсунки входных сквозных отверстия.

3. Способ подачи компонентов топлива по п.1, отличающийся тем, что трубчатый корпус выполняют из двух частей, входной и выходной, которые герметично соединяют между собой сварным швом, причем пилоны располагают в его входной части.