Баллон высокого давления из композиционных материалов

Иллюстрации

Показать всеБаллон высокого давления содержит горловину, по крайней мере, в одном из днищ, тонкостенный герметизирующий лейнер из нержавеющей тонкостенной стали и внешнюю силовую оболочку из композиционного материала, образованную комбинацией слоев-оболочек из групп лент, ориентированных по поверхности лейнера в геодезических направлениях с разными углами и линейными плотностями соответственно расположенных в них нитей армирующего материала. Первая из которых от горловины до второй является поверхностью геодезического изотенсоида, а последующие по сечениям своих полюсных отверстий удовлетворяют условию

,

где γ - угол между осью вращения и нормалью к поверхности в рассматриваемом сечении, Т - усилия разрыва армирующих нитей, n - мощность армирования (число нитей) в i-й слое-оболочке, φi - угол армирования в рассматриваемом сечении, r - радиус рассматриваемого сечения, р - давление в баллоне, k - число вложенных слоев-оболочек. Техническим результатом применения заявленной конструкции является повышение прочности и надежности при минимальной массе при предельных нагрузках. 8 з.п. ф-лы, 5 ил.

Реферат

Баллоны для сжатых газов под высоким давлением являются устройствами, используемыми в различных областях народного хозяйства и техники, и, в частности, могут найти применение в качестве резервуаров высокого давления для транспортировки сжатых газов, топливных баков транспортных средств, баллонов с воздушно-кислородными смесями для дыхательной аппаратуры и др.

Изобретение относится к конструкции сосудов, предназначенных для указанного выше использования (хранения, транспортирования и использования сжатых газов и др.).

Основными требованиями, предъявляемыми к таким газовым баллонам, являются: обеспечение их высокой конструктивной прочности при минимальном разбросе их функциональных характеристик и эксплуатационной надежности при минимальных значениях весовых характеристик, а также низкой материалоемкости и обеспечение длительного срока службы.

Выпускаемые в настоящее время композитные баллоны высокого давления содержат внутреннюю тонкостенную герметичную оболочку - лейнер - и внешнюю силовую оболочку из композиционного материала, образованную намоткой на поверхность лейнера жгутов высокомодульного волокна (например, углеволокна), пропитанного связующим.

В баллонах подобного типа, чтобы избежать утечек текучей среды или нарушения герметичности, особое значение придается материалу герметизирующей оболочки - лейнера.

Известны примеры создания композитных баллонов давления с использованием термопластов в качестве основного материала лейнера (см., например, патенты GB 1023011, EP 0300931, WO 99/27293, WO 99/13263, US 4925044, RU 2150634).

Известны многочисленные примеры создания баллонов давления с использованием металлического лейнера из различных сплавов (см., например, US 5494188, US 5538680, US 5653358, US 5862938, US 5938209, US 5979692, US 6190598, US 6202674, US 6202674, US 6230922 US 2003111473, 6,810,567).

Известны многочисленные примеры создания композитных баллонов давления с использованием тонкостенных металлических лейнеров из различных сплавов (см., например, патенты US 3066822, US 3446385, US 5292027, US 5,822,838, US 5918759, WO 03/029718, RU 2255829, JP 2005133847, W0 2005022026, RU 2149126, RU 2094695, RU 2077682, RU 2001115743, RU 2000123739, RU 2140602, RU 2187746, RU 93049863, RU 2065544, RU 2001115191, RU 2003115384, RU 2002101904, GB 1161846, EP 0497687, US 5287988). Известные конструкции баллонов из композиционных материалов, как правило, представляют собой конструкции, образованные намоткой спиральных и кольцевых слоев армирующего материала, распределенного с различными плотностями по стенке композитной оболочки баллона (см. приведенные выше патенты и книгу Образцов И.Ф., Васильев В.В. и Бунаков В.А. Оптимальное армирование оболочек вращения из композиционных материалов, М., Машиностроение, 1977). Данные конструкции баллонов содержат композитную силовую оболочку с цилиндрической частью и днищами, причем цилиндрическая часть силовой оболочки содержит спиральные и кольцевые слои композиционного материала, а днища сосуда - только спиральные слои. Соотношение толщин кольцевых и спиральных слоев в таких конструкциях выбирается для того, чтобы обеспечить технический результат - равнопрочность баллона давления. Это значит, что одновременно достигаются разрушающие напряжения в спиральных и кольцевых слоях. Это позволяет значительно снизить массу сосуда по сравнению с металлическими аналогами.

Реализация указанных конструкций позволяет частично решить задачу обеспечения минимальных значений весовых характеристик и обеспечения длительного срока службы баллона в силу того, что, как правило, масса внутреннего лейнера используемого в конструкции баллона составляет до 50% от общей массы конструкции баллона.

В то же время известно, что использование в качестве конструкции лейнера оболочек специальных геометрических форм (например, сферической формы в патенте RU 2256844 C1, 20.07.2005) позволяет существенно снизить его массу в сравнении с лейнером цилиндрической формы аналогичного объема. В силу специфики геометрической формы для такого лейнера и вес композитной оболочки также существенно снижается. Таким образом, использование рациональных геометрических форм лейнера и композиционного материала позволяет обеспечивать высокоэффективные конструкции баллонов высокого давления.

Однако обеспечение рациональных геометрических форм лейнера требует проведения конструктивных изменений как в геометрии лейнера, так и силовой оболочке из композиционного материала.

Аналогами предлагаемого конструктивного решения исполнения металлокомпозитного баллона с тонкостенным лейнером являются решения по патентам US 5653358, EP 0714753, US 7497919, US 2007062959, US 3655085, US 4369894.

Недостатком решения по патенту US 5653358 является то, что в данном случае рассматриваемое решение исполнения баллона касается только одной определенной формы, а именно сферического баллона. Кроме того, предлагаемое решение очень трудоемко в исполнении, что приводит к резкому удорожанию баллона.

В патентах US 7497919 и US 2007062959 сделана попытка частично устранить отмеченный недостаток решения по патенту US 5653358, однако в данном случае такое конструктивное исполнение еще более увеличивает трудоемкость его изготовления.

В решении по патенту EP 0714753 предложено использовать сложную геометрию профиля меридиана, образующего поверхности днищ, состоящую из частей поверхности геодезического изотезоида, которая обеспечивает равнопрочность конструкции по всей длине образующего меридиана и тем самим позволяет облегчить конструкцию. Однако в данном случае не решается главная задача снижения массы лейнера.

К отмеченному выше решению по патенту US 5653358 следует отнести и решения, изложенные в патентах US 4369894 и US 3655085. В данном случае предложено конкретное исполнение баллона сферической формы. Однако при таком исполнении конструкции баллона сферической формы она является не оптимальной с точки зрения равнонапряженности всех образующих ее армирующих нитей.

Общим недостатком отмеченных решений является то, что в них не обеспечивается решение задачи оптимизации конструкции баллона в целом, то есть выбора рациональной формы днища лейнера и рационального размещения армирующих волокон в композиционной оболочке.

За прототип предлагаемого решения используется решение по патенту RU 2175088 C1, 20.10.2001.

Технический результат в данном решении достигается тем, что в сосуде давления, имеющем сферическую форму и состоящем из внутренней герметичной оболочки и внешней силовой оболочки из композиционного материала, внутренняя герметичная тонкостенная оболочка (лейнер) выполнена цельнометаллической из алюминиевого сплава без использования сварных или иных соединений ее частей, а внешняя оболочка выполнена из органопластика на основе органических волокон марки Армос с многозонной геодезической укладкой по сферической поверхности и углами наклона к оси сосуда от 5,7° до 73,15°.

Однако использование данного решения не обеспечивает выполнения совместности деформирования алюминиевого сплава и композита в силу различия их механических свойств, что в результате приводит к одноразовому использованию получаемого баллона и не позволяет использовать его для многократного циклического использования.

Задача, на решение которой направлено заявляемое изобретение, заключается в создании новой оптимальной геометрии лейнера баллона, что позволит повысить безопасность эксплуатации баллона при существенном снижении массовых характеристик в сравнении с существующими конструкциями. Это позволит резко расширить и области применения легких композитных сосудов высокого давления.

Техническим результатом от применения заявленной конструкции является повышение прочности и надежности при минимальной массе при предельных нагрузках. Преимущество изобретения заключается в простоте его технологической реализации и потребительской привлекательности, т.к. у потребителя появляется возможность не опасаться разрушения баллона высокого давления при достижении предельных нагрузок. Это расширяет возможности использования баллона по изобретению особенно в бытовых условиях и на транспортных средствах, где используются сжатые газы.

Технический результат достигается за счет того, что баллон высокого давления содержит горловину, по крайней мере, в одном из днищ, тонкостенный герметизирующий лейнер из нержавеющей тонкостенной стали и внешнюю силовую оболочку из композиционного материала, образованную комбинацией слоев-оболочек из групп лент, ориентированных по поверхности лейнера в геодезических направлениях с разными углами и линейными плотностями соответственно расположенных в них нитей армирующего материала, при этом профиль меридиана, образующего поверхность днищ лейнера, имеет форму кривой, плотно охватывающей образующие меридианы вложенных друг в друга частей слоев-оболочек, первая из которых от горловины до второй является поверхностью геодезического изотенсоида, а последующие по сечениям своих полюсных отверстий совпадают с условной гладкой поверхностью заданной формы и удовлетворяют условию

,

где γ - угол между осью вращения и нормалью к поверхности в рассматриваемом сечении, Т - усилия разрыва армирующих нитей, n - мощность армирования (число нитей) в i-й слое-оболочке, φi - угол армирования в рассматриваемом сечении, r - радиус рассматриваемого сечения, р - давление в баллоне, k - число вложенных слоев-оболочек.

Для функционирования конструкции баллона важно, чтобы максимальный диаметр поверхности геодезического изотенсоида был в 1.2-1.8 раза больше диаметра полюсного отверстия второй вложенной слоя-оболочки.

Для функционирования конструкции также важно, чтобы максимальные диаметры вложенных друг в друга слоев-оболочек находились в интервале между полюсными отверстиями соседних слоев-оболочек.

Функционирование заявленной конструкции наиболее эффективно, когда траектории укладки армирующих нитей в слоях-оболочках являются траекториями геодезических направлений для рассматриваемой слоя-оболочки и определяются отношением диаметра ее полюсного отверстия к текущему диаметру.

Дополнительно поставленная задача решается и за счет того, что суммарная линейная плотность (количество) лент во всех слоях-оболочках с соответственно расположенными в них однонаправленными волокнами выбрана из условия

,

где Rc - максимальный радиус баллона, а также за счет того, что линейная плотность (количество) лент с соответственно расположенными в них однонаправленными нитями на каждой из вложенных слоев-оболочек выбрана из условия

,

где Rk - максимальный радиус вложенной слоя-оболочки.

Частичной модификацией предложенного решения являться то, что в качестве условной гладкой поверхности выбрана сфера, а количество вложенных слоев-оболочек три. Причем в данном случае диаметры полюсных отверстий вложенных слоев-оболочек составляют 0.1, 0.5 и 0.765 от максимального диаметра баллона.

Также частичной модификацией предложенного решения являться то, что в качестве условной гладкой поверхности выбрана коническая поверхность, а количество вложенных слоев-оболочек шесть, и для них диаметры полюсных отверстий вложенных слоев-оболочек составляют 0.3, 0.42, 0.53, 0.65, 0.76 и 0.88 от максимального диаметра баллона.

Преимущество изобретения заключается в простоте его реализации и потребительской привлекательности.

Изобретение поясняется далее подробно описанием примеров выполнения со ссылкой на чертежи.

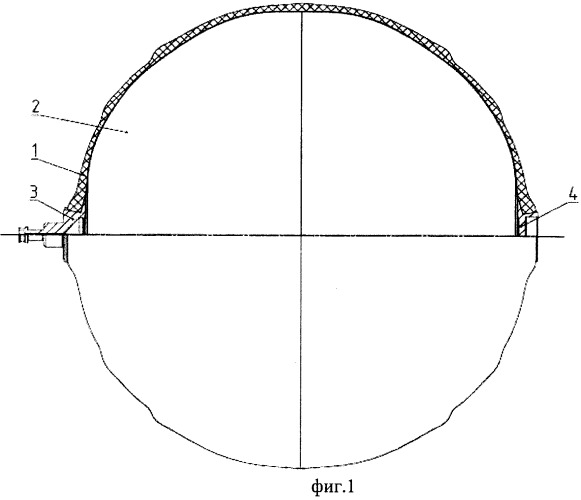

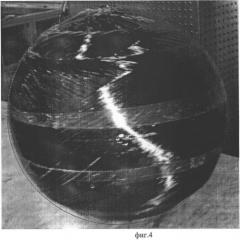

На фиг.1 изображен общий вид слоистого баллона.

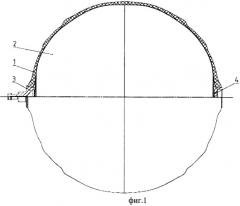

На фиг.2 представлен общий контура меридиана, образующего поверхность днища баллона.

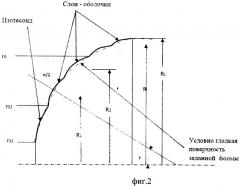

На фиг.3 представлен пример формы поверхности лейнера оболочки, образованной из трех зон намотки.

На фиг.4 представлен пример реализации сферической оболочки, образованной из трех зон намотки, и форма внешней поверхности баллона.

На фиг.5 представлен пример технологической реализации армирующих лент слоев-оболочек на поверхности лейнера, форма которого выбрана с использованием данного изобретения.

Как показано на фиг.1 (один из примеров выполнения) баллон высокого давления содержит прочную (оболочку) корпус 1, например, из композиционного материала в виде многослойного каркаса, слои которого получены намоткой перекрещивающихся однонаправленных нитей из стекловолокна или угольного волокна с пропиткой полимерным связующим. В этот корпус 1 в процессе его изготовления вмотан тонкостенный металлический лейнер 2, в полюсных отверстиях которого вмонтированы фланцы 3 и 4.

В целом, проектирование композитной оболочки такого баллона на первом этапе ведется как проектирование оболочки вращения, образованной намоткой системы лент композиционного материала, уложенных под углами φi к образующей, и нагруженной внутренним давлением. Особенностью данного подхода является то, что ставится одновременно несколько связанных между собой задач оптимизации конструкции.

Первую из них можно сформулировать следующим образом: при известной конструкции лейнера - баллона требуется найти такую структуру распределения армирующего материала, которая обеспечивала бы минимальный вес конструкции баллона при нагрузке баллона расчетным внутренним давлением.

Вторая задача формулируется так: требуется найти такую геометрию баллона, при которой возникающие при нагрузке баллона внутренним давлением деформации в композиционном материале были одинаковы по всей поверхности с целью выполнения ограничений на циклическую прочность материала лейнера на период, определенный назначенным сроком службы.

Базой для проектирования баллона используют теорию безмоментных оболочек вращения. При этом в общих уравнениях используемой теории оболочек пренебрегают действием на оболочку погонных поперечных (перерезывающих) сил, крутящих и изгибающих моментов. Единственными неизвестными остаются напряжения: меридиональные σα, кольцевые σβ, называемые мембранными напряжениями. В данном случае взамен оболочки как конструкции рассматривают ее срединную поверхность, а вместо напряжений в материале σi - погонные нормальные силы T1, T2.

Так как рассматриваемая оболочка является статически определимой, меридиональное и кольцевое усилия T1 и T2, возникающие в ней в процессе действия внутреннего давления, могут быть найдены независимо от характеристик ее материала. Предполагая, что в вершине оболочки имеется отверстие радиуса r0, контур которого свободен от нагрузки, усилия Т1 и Т2 определяют из соотношений

для замкнутой оболочки (с заглушенным полюсным отверстием)

,

где р - интенсивность внутреннего давления в рассматриваемой оболочке, R1, R2 - главные радиусы кривизны оболочки.

Как правило, при рассмотрении первой задачи проектирования баллона используется алгоритм, базирующийся на критерии равнонапряженности (Т=const или σ1*=const) материала конструкции по всей поверхности, что предполагает определение рациональной формы срединной поверхности днищ оболочки конструкции. В качестве ограничений при этом выбирается условие совпадения нитей (жгутов) с углом армирования φ с траекториями максимальных главных напряжений.

Для численной методики проектирования рациональной формы срединной поверхности днищ баллона более целесообразно использовать алгоритм, построенный на определении угла γ между осью вращения оболочки и нормалью к поверхности в рассматриваемом ее сечении из рассмотрения равновесия части оболочки, расположенной над данным сечением

,

где γ - угол между осью вращения оболочки и нормалью к поверхности в рассматриваемом сечении r,

Q1 - осевое усилие в сечении оболочки с радиусом r0.

В силу того, что для композитной оболочки меридиональное усилие равно сумме меридиональных усилий в отдельных ее слоях, то есть можно получить следующее соотношение

,

а используя выражения и R2=r/cosγ, численно можно определить координаты r, y и главные радиусы кривизны R1, R2 рассматриваемой поверхности.

Для случая постоянного давления, действующего внутри баллона, данное соотношение принимает вид

.

Очевидно, что форма поверхности днищ баллона существенно зависит от констант Tini, то есть от действующих усилий в нитях армирующего материала и их количества в разных слоях, образующих оболочку баллона, которые, в свою очередь, выражаются через нагрузку p и характерные размеры оболочки.

При проектировании оптимального баллона целесообразно использовать условия постоянства усилий в каждой нити в каждом сечении и их равенства для каждого слоя и условия геодезической укладки нитей по поверхности sinφi=r0i/r для каждого слоя материала.

В данном случае оболочка представляется как бы оболочкой, состоящей из нескольких частей оболочек, вложенных друг в друга (см. фиг.2).

Для построения геометрической формы такой оболочки целесообразно использовать следующий алгоритм.

Задается некоторая условная поверхность и ее сечения r01, r02, r03,… … r0n, которые определяют число слоев, образующих оболочку.

Задаются первоначальные значения радиусов мнимых цилиндрических поверхностей R1, R2, R3, …, Rn, вложенных в оболочку с максимальным диаметром Rc. При этом учитывается условие, что ri+1<Ri<ri+2.

Последовательно начиная с первого участка r01-r02 для каждой мнимой оболочки с радиусом цилиндра Ri, используя зависимость

,

здесь для каждой зоны ,

вычисляется значение ni.

Используя полученные значения также для каждой зоны i, определяется угол γ(r)

и соответственно координаты x, y и главные радиусы кривизны R1, R2 профиля меридиана, образующего поверхность оболочки днища баллона.

Оценивается приближение полученной поверхности с исходной условной поверхностью путем сравнения координат yi в заданных сечениях r0i. В случае их несовпадения подбираются новые радиусы Ri мнимых поверхностей и процесс повторяется.

Вполне очевидно, что в силу того, что первый участок от полюсного отверстия баллона с радиусом r01 до начала второго слоя с радиусом r02 всегда является однослойным. В силу этого решение задачи на данном участке всегда приводит к тому, что форма поверхности данного участка всегда является только поверхностью геодезического изотензоида.

Из конструктивных соображений баллон всегда имеет закладные фланцы (фиг.1 поз.3, 4), обеспечивающие функционирование баллона. В силу того, что в зоне контакта фланцев с поверхностью композитной оболочки возникает повышенное контактное давление, данная зона требует специальной корректировки. В силу известных рекомендаций, что данная контактная ширина должна составлять не менее 1.225 r01 (см. Образцов И.Ф., Васильев В.В. и Бунаков В.А. Оптимальное армирование оболочек вращения из композиционных материалов. М., Машиностроение, 1977), минимальная длина первой зоны не должна быть менее 1.225 r01.

С технологической точки зрения, изготовление оболочки производится намоткой ленты, состоящей из нитей и имеющей некоторую конечную ширину b. В зоне полюсного отверстия из-за конечной ширины ленты b образуется утолщение на оболочке, которое, как правило, имеет ширину больше ширины, контактирующей поверхности фланца лейнера. В силу этого минимальная длина первой зоны не должна быть не менее 1.225 r01 плюс половина ширины технологической ленты.

С другой стороны, второй слой - оболочка с радиусом полюсного отверстия r02 и все последующие наматываются также технологической лентой определенной ширины b, не всегда равной ширине ленты b, образующей первый слой. В силу этого для обеспечения оптимальной работоспособности баллона в зоне начала второго слоя максимальный радиус цилиндрической части первой мнимой оболочки - изотезоида должен быть более r02+b/2, что при численном выражении приводит к величине 1.3-1.8 раза больше диаметра полюсного отверстия r02 второй вложенной оболочки (слоя).

Аналогично, как и при рассмотрении пары первых слоев для всех последующих слоев оболочек необходимо выполнение условия, что максимальные диаметры вложенных друг в друга слоев-оболочек находятся в интервале между полюсными отверстиями соседних слоев-оболочек.

Для обеспечения равнопрочности конструкции на каждом последующем участке должно выполняться условие , с помощью которого устанавливается необходимое число армирующих нитей, проходящих через данный участок (мощность армирования). Очевидно также и то, что общая суммарная мощность армирования должна быть выбрана из условия . В данном случае обеспечивается прочность баллона для заданного уровня действующего внутреннего давления.

Принципиально при технологической реализации оболочки баллона углы армирования могут выбираться из любых условий и соображений. Однако с технологической точки зрения в части реализации намотки наиболее выгодным является, чтобы для каждой оболочки-слоя траектория армирования совпадала с геодезическим направлением на рассматриваемой поверхности, то есть траектории определялись отношением диаметра ее полюсного отверстия рассматриваемого слоя к текущему диаметру. В данном случае обеспечивается устойчивый процесс укладки армирующих лент материала на рассматриваемых поверхностях.

Для конструкции баллона сферической формы в данном случае наиболее рациональной конструктивной схемой является оболочка, состоящая из трех вложенных друг в друга слоев оболочек. В данном случае обеспечивается достаточно хорошее приближение поверхности баллона к поверхности сферы как по внутренней поверхности, так и по внешней (см. фиг.3 поз.4.5). Конструкция является оптимальной с позиций прочности. С технологической точки зрения, в данном случае ее изготовление является наименее трудоемким. Для такой конструкции наилучшее приближение по внутренней поверхности и внешней поверхности к сферической поверхности обеспечивается при выполнении условия, что диаметры полюсных отверстий вложенных слоев-оболочек составляют 0.1, 0.5 и 0.765 от максимального диаметра баллона.

Для конструкции баллона с днищами конической формы наилучшее приближение по внутренней поверхности и внешней поверхности к поверхности конуса обеспечивается при выполнении условия, что количество вложенных слоев-оболочек шесть, а диаметры полюсных отверстий вложенных слоев-оболочек составляют 0.3, 0.42, 0.53, 0.65, 0.76 и 0.88 от максимального диаметра баллона.

В качестве примера реализации изобретения приводится конструкция композитного баллона высокого давления сферической формы, разработанная заявителем по предложенному в данном описании решению. Баллон, изготовленный из углепластика с пределом прочности при растяжении вдоль волокон σ1 - 5000 МПа, предназначен для восприятия внутреннего давления р=110 МПа (экспериментальное значение разрушающего давления), имеет максимальный радиус R 185 мм и радиус полюсного отверстия r - 18 мм. Основные параметры, реализованные в конструкции (фиг.5): суммарная толщина всех слоев оболочек на максимальном диаметре 3,8 мм, внутренний объем 25 литров, вес 4.2 кг.

Такие характеристики сосуда обеспечивают его минимальный вес и гарантированное разрушение на максимальном диаметре, что подтверждается экспериментальными результатами.

С созданием предложенного решения конструкции баллона появилась реальная возможность использовать сосуды высокого давления из разных материалов с использованием тонкостенной металлической внутренней оболочки - лейнера произвольной формы. Изготовление и испытание сосудов высокого давления с предложенным лейнером для их герметизации подтвердили их высокую надежность и эффективность. Технический результат изобретения достигается в диапазонах указанных соотношений, полученных расчетно-экспериментальным путем.

Изобретение не ограничивается вышеописанными формами выполнения, которые даны только для иллюстрации изобретения, и может иметь изменения в рамках формулы изобретения.

1. Баллон высокого давления, характеризующийся тем, что содержит горловину, по крайней мере, в одном из днищ, тонкостенный герметизирующий лейнер из нержавеющей тонкостенной стали и внешнюю силовую оболочку из композиционного материала, образованную комбинацией слоев-оболочек из групп лент, ориентированных по поверхности лейнера в геодезических направлениях с разными углами и линейными плотностями соответственно расположенных в них нитей армирующего материала, при этом первая из которых от горловины до второй является поверхностью геодезического изотенсоида, а последующие по сечениям своих полюсных отверстий удовлетворяют условию где γ - угол между осью вращения и нормалью к поверхности в рассматриваемом сечении, Т - усилия разрыва армирующих нитей, n - мощность армирования (число нитей) в i-й слое-оболочке, φi - угол армирования в рассматриваемом сечении, r - радиус рассматриваемого сечения, р - давление в баллоне, k - число вложенных слоев-оболочек.

2. Баллон по п.1, характеризующийся тем, что максимальный диаметр геодезического изотенсоида в 1,2-1,8 раза больше диаметра полюсного отверстия второй вложенной слоя-оболочки.

3. Баллон по п.1, характеризующийся тем, что максимальные диаметры вложенных друг в друга слоев-оболочек находятся в интервале между полюсными отверстиями соседних слоев-оболочек.

4. Баллон по п.1, характеризующийся тем, что суммарная линейная плотность (количество) лент во всех слоях-оболочках с соответственно расположенными в них однонаправленными волокнами выбрана из условия где Rc - максимальный радиус баллона.

5. Баллон по п.1, характеризующийся тем, что линейная плотность (количество) лент с соответственно расположенными в них однонаправленными нитями на каждой из вложенных слоев-оболочек выбрана из условия где Rk - максимальный радиус вложенной слоя-оболочки.

6. Баллон по п.1, характеризующийся тем, что в качестве условной гладкой поверхности выбрана сфера, а количество вложенных слоев-оболочек три.

7. Баллон по п.6, характеризующийся тем, что диаметры полюсных отверстий вложенных слоев-оболочек составляют 0,1, 0,5 и 0,765 от максимального диаметра баллона.

8. Баллон по п.1, характеризующийся тем, что в качестве условной гладкой поверхности выбрана коническая поверхность, а количество вложенных слоев-оболочек шесть.

9. Баллон по п.8, характеризующийся тем, что диаметры полюсных отверстий вложенных слоев-оболочек составляют 0,3, 0,42, 0,53, 0,65, 0,76 и 0,88 от максимального диаметра баллона.