Спиральный теплообменник

Иллюстрации

Показать всеНастоящее изобретение относится к теплотехнике и может быть применено при изготовлении спиральных теплообменников. В спиральном теплообменнике, включающем в себя спиральный корпус, образованный по меньшей мере двумя спиральными листами, намотанными для формирования этого корпуса, образующего по меньшей мере первый имеющий форму спирали проток для первой среды, и второй имеющий форму спирали проток для второй среды, при этом спиральный корпус заключен в по существу цилиндрический кожух, обеспеченный соединительными элементами, сообщающимися с первым и вторым протоками; по меньшей мере два спиральных листа также формируют середину спирального корпуса, и каждый лист содержит первый участок листа, а протоки содержат второй участок листа, причем первый участок листа выполнен из более толстого материала, чем второй участок. Технический результат - упрощение изготовления теплообменника. 2 н. и 8 з.п. ф-лы, 6 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится в целом к спиральным теплообменникам, позволяющим осуществлять теплообмен между двумя жидкостями при разных температурах для всевозможных целей. В частности, это изобретение относится к спиральному теплообменнику, имеющему спиральный корпус, выполненный усовершенствованным способом формовки.

УРОВЕНЬ ТЕХНИКИ, К КОТОРОМУ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Традиционно спиральные теплообменники производятся посредством процесса намотки. Два листа свариваются вместе в соответствующем конце, при этом сварной шов будет находиться в центральном участке этих листов. Эти два листа наматываются друг на друга с помощью выдвижного шпинделя или подобного устройства для образования из них спирального элемента, чтобы разграничить два отдельных канала или протока. К листам прикрепляются распорные элементы, имеющие высоту, соответствующую ширине протоков.

После втягивания шпинделя в центре спирального элемента формируются два впускных/выпускных канала. Эти два канала отделены друг от друга центральным участком листов. Внешний изгиб спирального элемента образует кожух. Боковые концы спирального элемента обработаны, причем спиральные протоки могут быть латерально закрыты с двух боковых концов различными способами. Обычно к каждому концу прикрепляется заглушка. Одна из заглушек может включать в себя две соединительные трубы, продолжающиеся в сторону центра и сообщающиеся с соответствующим одним из двух протоков. На радиальных наружных сторонах спиральных протоков к кожуху приварен соответствующий цоколь, либо спиральный элемент образует выпускную/впускную деталь в соответствующий проток.

В качестве альтернативы вместо формирования центра спирального корпуса с помощью процесса намотки может быть использована цилиндрическая середина. Листы для образования протоков привариваются к цилиндрической середине. После приварки к цилиндрической середине листы наматываются намоточным станком для формирования протоков.

Одна проблема с намотанным центром более ранних спиральных теплообменников заключается в том, что этот центр может слабо противостоять усталости из-за того факта, что его формирует тот же лист, что и лист, образующий протоки. Проблема с решением вопроса с цилиндрической серединой связана с тем, что из-за небольшого количества эти цилиндрические середины являются дорогими, и их трудно купить, особенно это касается цилиндрических середин, выполненных из иных материалов, чем сплав из нержавеющей стали стандарта SAE (Общество Инженеров Автомобилестроения) марок 316L и 304.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения - преодолеть вышеупомянутые проблемы со спиральными теплообменниками предшествующего уровня техники. В частности, целью является более дешевый в производстве спиральный теплообменник с упрощенным решением для середины спирального корпуса, имеющий высокую усталостную стойкость.

Эта задача достигается с помощью спирального теплообменника, включающего в себя спиральный корпус, образованный по меньшей мере двумя спиральными листами, намотанными для создания спирального корпуса, формирующего по меньшей мере первый проток в форме спирали для первой среды и второй проток в форме спирали для второй среды, при этом спиральный корпус заключен в по существу цилиндрический кожух, обеспеченный соединительными элементами, сообщающимися с первым и вторым протоками, и предусмотрены распорные элементы для отделения этих протоков. В этом спиральном теплообменнике по меньшей мере два спиральных листа также образуют середину спирального корпуса, и каждый из них содержит первый образующий середину спирального корпуса участок листа и второй образующий протоки участок листа, при этом первый участок листа выполнен из более толстого материала, чем второй участок листа.

Согласно первому аспекту настоящего изобретения первый участок листа и второй участок листа сварены вместе, а обеспеченный между ними участок перехода сужается от первого участка листа ко второму.

Согласно другому аспекту настоящего изобретения середина спирального корпуса герметизирована, а выпускные/впускные отверстия первого и второго протоков расположены в непосредственной близости к центру спирали.

Еще в одном аспекте настоящего изобретения каждый конец середины спирали спирального корпуса герметизирован заглушкой.

Согласно другому аспекту настоящего изобретения центр спирали спирального корпуса и первый виток спирального корпуса отведены по отношению к оставшейся части этого корпуса и протокам для образования впускного или выпускного отверстий соответственно в непосредственной близости к середине спирали спирального корпуса.

В другом аспекте настоящего изобретения на втором участке листа обеспечены распорные элементы.

Согласно еще одному дополнительному аспекту настоящего изобретения первый участок листа предпочтительно выполнен из материала, имеющего толщину между 6 и 8 мм, а второй участок листа предпочтительно выполнен из материала, имеющего толщину между 2 и 2,5 мм.

Другой задачей настоящего изобретения является образование середины спирального корпуса в спиральном теплообменнике, которая имеет высокую усталостную стойкость и которая будет более дешевой в производстве.

Эта задача достигается способом изготовления спирального корпуса спирального теплообменника, включающим в себя следующие этапы:

- вставка двух листов с противоположных сторон в выдвижной шпиндель, причем эти листы содержат первый участок листа, создающий середину спирального корпуса, и второй участок листа, изготавливающий протоки спирального корпуса, при этом первый участок листа выполнен из более толстого материала, чем второй участок листа;

- намотка этих двух листов в намоточном станке для формирования спирального корпуса;

- приваривание каждого листа к другому в положении, образующем середину спирали; и

- приваривание заглушек к каждому концу середины спирали для его герметизирования.

Согласно другому дополнительному аспекту настоящего изобретения заглушки привариваются к каждому концу середины спирали для ее герметичного изолирования, где середина спирали образована участками первого листа, которые отведены, по сравнению со вторым участком листа, создающим протоки, и образуют образующие входное и выходное отверстия соответственно в непосредственной близости к середине спирали спирального корпуса.

Дополнительные объекты этого изобретения очевидны из зависимых пунктов формулы изобретения и из описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Дополнительные задачи, признаки и преимущества станут очевидными из следующего подробного описания нескольких вариантов выполнения изобретения со ссылкой на чертежи, на которых:

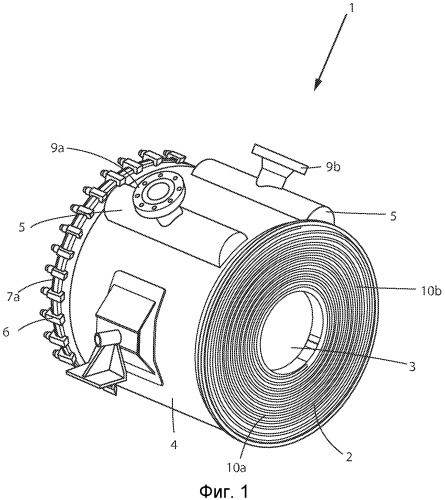

Фиг.1 - вид в перспективе спирального теплообменника;

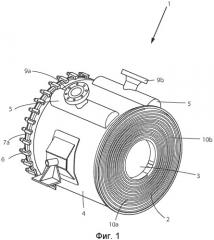

Фиг.2 - схематический общий вид спирального теплообменника;

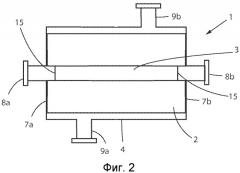

Фиг.3 - сечение середины спирального теплообменника предшествующего уровня техники;

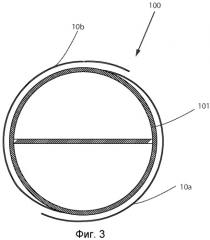

Фиг.4 - сечение середины спирального теплообменника предшествующего уровня техники;

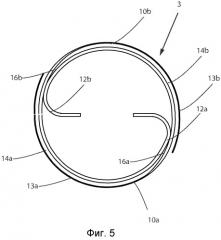

Фиг.5 - первое сечение середины спирального теплообменника по настоящему изобретению; и

Фиг.6 - вид в перспективе спирального теплообменника по настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ

Спиральный теплообменник включает в себя по меньшей мере два спиральных листа, продолжающихся вдоль соответствующей траектории спиральной формы вокруг общей центральной оси и формирующих по меньшей мере два по существу параллельных друг другу протока спиральной формы, при этом каждый проток включает в себя радиальное наружное отверстие, дающее возможность соответствующему протоку и соответствующему водовыпуску/водовпуску сообщаться друг с другом и расположенное на радиальной наружной части соответствующего протока по отношению к центральной части, и радиальное внутреннее отверстие, которое дает возможность соответствующему протоку и соответствующим впускным/выпускным камерам сообщаться друг с другом, так что каждый проток позволяет теплообменной текучей среде течь в по существу тангенциальном направлении по отношению к центральной оси, причем центральная ось продолжается через впускные/выпускные камеры в радиальном внутреннем отверстии. К листам могут присоединяться распорные элементы, имеющие высоту, соответствующую ширине протоков.

На Фиг.1 показан вид в перспективе спирального теплообменника 1 по настоящему изобретению. Этот спиральный теплообменник 1 включает в себя спиральный корпус 2. Листы 10а, 10b обеспечены распорным элементом (не показан), который прикреплен к ним или образован на их поверхности. Эти распорные элементы служат для формирования протоков 14а, 14b (см. Фиг.5) между листами 10а, 10b и имеют высоту, соответствующую ширине этих протоков. На Фиг.1 спиральный корпус 2 показан только схематически с несколькими витками, однако очевидно, что он может включать в себя дополнительные витки и что эти витки сформированы от центра спирального корпуса 2 на всем протяжении до его края. Спиральный корпус 2 может быть заключен в отдельный кожух 4, но обычно листы, образующие этот корпус, также формируют оболочку своим наружным витком. Середина 3 спирального теплообменника 1 закрывается крышкой 15 (схематически показана на Фиг.2), которая приварена к спиральному корпусу 2. Протоки 14а, 14b закрыты крышками или торцевыми заглушками 7а, 7b, которые разъемно соединены со спиральным теплообменником болтом 6 или аналогичным приспособлением.

Одна из заглушек 7а, 7b может включать в себя две соединительные трубы 8а, 8b, продолжающиеся к центру и сообщающиеся с соответствующим одним из двух протоков, либо каждая из заглушек 7а, 7b может включать в себя соединительную трубу 8а, 8b, продолжающуюся к центру и сообщающуюся с соответствующим одним из двух протоков. На радиальных наружных концах спиральных протоков 14а, 14b соответственно цоколь 5 приварен к кожуху 4 или к спиральному элементу 9а, 9b, образуя в соответствующем протоке 14а, 14b выпускной/впускной элемент.

Спиральный теплообменник 1 дополнительно обеспечен уплотнителями, каждый из которых размещается между оконечными частями спирального корпуса 2 и внутренней поверхностью торцевых заглушек 7а, 7b для герметизирования протоков 14а, 14b от наружных утечек и предотвращения обвода между разными витками или оборотами того же протока. Этот уплотнитель может быть образован как спираль, подобная спирали спирального корпуса 2, а затем прижат к каждому витку спирального корпуса 2. В качестве альтернативы эти уплотнители могут зажиматься между спиральным корпусом 2 и внутренней поверхностью торцевой заглушки 7а, 7b. Также уплотнители могут быть выполнены другими способами до тех пор, пока достигается запечатывающий эффект.

Несмотря на то что это не было упомянуто, специалистам в данной области техники должно быть очевидно, что наружная поверхность спирального корпуса 2 обычно обеспечена штифтами или распорными элементами, которые опираются на внутреннюю поверхность кожуха, чтобы противостоять давлению рабочих жидкостей спирального теплообменника 1. В некоторых применениях штифты в протоках не нужны.

Как было упомянуто выше, середина спирального корпуса 2 образована наматыванием двух листов 10а, 10b металла на выдвижной шпиндель 11 (не показан). Каждый лист 10а, 10b металла содержит первый более толстый участок 12а, 12b и второй более тонкий участок 13а, 13b. Первый более толстый участок 12а, 12b, который составляет всего лишь более короткий участок листа 10а, 10b металла, используется для формирования середины 3 спирального корпуса 2. Второй более тонкий участок 13а, 13b составляет более длинный участок листа 10а, 10b металла, который используется для формирования протоков 14а, 14b спирального корпуса 2. Длина соответствующего участка зависит от диаметра середины 3 и длины протоков соответственно. Эти два участка каждого листа металла свариваются вместе, а секция перехода между ними сужается для получения плавного перехода с более толстого участка 12а, 12b листа к более тонкому участку 13а, 13b листа. Согласно одному примеру первый более толстый участок листа металла имеет толщину около 6-8 мм, а второй более тонкий участок листа металла имеет толщину около 2-2,5 мм, однако другие примеры толщины также возможны при условии, что середина 3 имеет хорошую усталостную стойкость, а между двумя протоками создается хороший теплообмен.

Середина 3 спирального корпуса 2 сформирована путем введения каждого первого более толстого участка из двух листов металла в противоположные прорези выдвижного шпинделя. Эти листы металла вводятся в прорези примерно на 1/5-1/3 диаметра шпинделя. После того как листы металла были вставлены, намоточный станок наматывает их для формирования спирального корпуса 2. Секция перехода между первым более толстым участком 12а, 12b листа металла и вторым более тонким участком 13а, 13b листа металла приблизительно располагается на расстоянии немногим более пол-оборота. После того как намоточный станок завершил намотку листов металла, из него вынимаются спиральный корпус 2 и выдвижной шпиндель. Спиральный корпус 2 перемещается к сварочной станции для герметизирования вручную или с помощью сварочной машины либо закрывания двух протоков 14а, 14b друг от друга, а также для герметизирования середины 3 спирали от этих протоков путем приваривания более толстых участков 12а, 12b листа друг к другу в положении 16а, 16b. Положение 16а по существу равно положению, в котором более толстый участок 12а листа выполнен немногим больше, чем в пол-оборота, и после того, как более толстый участок 12а листа достиг другого более толстого участка 12b и начал сужаться к более тонкому участку 13а листа. Положение 16b по существу равно положению, в котором более толстый участок 12b листа выполнен немногим больше пол-оборота, и после того, как более толстый участок 12b листа достиг другого более толстого участка 12а и начал сужаться к более тонкому участку 13b листа. Наконец, колпаки или крышки 15 (схематически показанные на Фиг.2) привариваются к каждому торцевому отверстию середины 3 спирали, чтобы сделать ее очень прочной и герметичной.

Середина 3 спирали и первый виток протоков 14а, 14b отведены с каждого конца по сравнению с оставшимися витками протоков 14а, 14b, чтобы текучие среды могли поступать в спиральный теплообменник или выходить из него, поскольку середина 3 спирали герметизирована крышками/заглушками 15. Размер отвода 17 середины спирали зависит от требуемого расхода текучей среды и в предпочтительном варианте выполнения составляет около 90 мм, но очевидно, что также возможны другие размеры.

Чтобы отгородить два протока 14а, 14b друг от друга и предотвратить смещении текучих сред в соответствующих протоках, крайние границы спирального корпуса 2 загнуты, так что отверстие каждого второго витка закрыто, а сгиб заварен для обеспечения герметизации. Это выполнено поочередно на двух концах спирального корпуса 2, так что, например, на конце спирального корпуса 2, закрытом позже заглушкой 7а, замыкается проток 14b, а на конце спирального корпуса 2, закрытом позже заглушкой 7b, замыкается проток 14а. Как упоминалось ранее, между концевыми частями спирального корпуса 2 и внутренней поверхностью торцевых заглушек 7a, 7b размещаются прокладки для герметичного изолирования и направления текучей среды через протоки.

Функциональные возможности спирального теплообменника 1 следующие: Первая среда поступает в спиральный теплообменник 1 через первый соединительный элемент 8а, расположенный в центре заглушки 7а спирального теплообменника 1, сформированный как впускное отверстие и соединенный с трубопроводной системой. Первый соединительный элемент 8а сообщается с первым протоком 14а спирального корпуса 2, который «начинается» в первом открытом витке снаружи середины 3 спирали, а первая среда перемещается через первый проток 14а во второй соединительный элемент 9а, расположенный по краю спирального корпуса 2 на кожухе 4 и выполненный как выпускное отверстие, через которое первая среда покидает спиральный теплообменник 1. Второй соединительный элемент 9а соединен с трубопроводной системой для дополнительной передачи первой среды.

Вторая среда поступает в спиральный теплообменник 1 через второй соединительный элемент 9b, расположенный на внешней периферии спирального корпуса 3 и кожуха 4, сформированный как впускное отверстие и соединенный с трубопроводной системой. Второй соединительный элемент 9b сообщается со вторым протоком 14b спирального корпуса 2, а первая среда перемещается через второй проток 14b в первый соединительный элемент 8b, выполненный как выпускное отверстие, через которое вторая среда покидает спиральный теплообменник 1. Первый соединительный элемент 8b, расположенный в центре заглушки 7а спирального теплообменника 1, дополнительно соединен с трубопроводной системой для последующего перемещения второй среды.

Внутри спирального корпуса 2 будет происходить теплообмен между первой и второй средой, так что одна среда нагревается, а другая охлаждается. В зависимости от предназначения спирального теплообменника 1 выбор двух сред будет варьироваться. Выше в тексте было описано, как две среды циркулируют в противоположных направлениях через спиральный теплообменник 1, однако очевидно, что они также могут циркулировать параллельно.

В упомянутом ранее описании термин «соединительный элемент» был применен для элемента, присоединенного к спиральному теплообменнику, а, конкретнее, к протокам или каналам 14а, 14b спирального теплообменника 1, однако следует понимать, что соединительный элемент является соединительной трубой или подобным приспособлением, которое обычно приваривается к спиральному теплообменнику и может включать в себя средство для присоединения к нему дополнительных трубопроводных систем.

На Фиг.3 показано решение согласно предшествующему уровню техники, в котором середина 100 спирали выполнена из цилиндрической сердцевины 101 с приваренными к ней листами для формирования протоков. На Фиг.4 показано решение согласно предшествующему уровню техники, в котором середина 200 спирали выполнена из двух сваренных вместе 201 листов и намотанных для формирования середины спирали и протоков.

Данное изобретение не ограничено описанными выше и показанными на чертежах вариантами выполнения, оно может быть дополнено или модифицировано любым способом в пределах объема изобретения, как определено в прилагаемой формуле изобретения.

1. Спиральный теплообменник (1), включающий в себя спиральный корпус (2), образованный по меньшей мере двумя спиральными листами (10а, 10b), намотанными для формирования этого корпуса, образующего по меньшей мере первый имеющий форму спирали проток для первой среды и второй имеющий форму спирали проток для второй среды, при этом спиральный корпус (2) заключен в, по существу, цилиндрический кожух (4), обеспеченный соединительными элементами (8а, 8b, 9а, 9b), сообщающимися с первым протоком (14а) и вторым протоком (14b), при этом предусмотрены распорные элементы в форме штифтов для отделения первого и второго протоков (14а, 14b), и съемные торцевые заглушки (7а, 7b) закрывают открытые концы кожуха (4), отличающийся тем, что по меньшей мере два спиральных листа (10а, 10b) также формируют середину (3) спирального корпуса (2), при этом каждый спиральный лист (10а, 10b) содержит первый участок (12а, 12b) листа, образующий середину (3) спирального корпуса (2), и второй участок (13а, 13b) листа, образующий протоки (14а, 14b), причем первый участок (12а, 12b) листа выполнен из более толстого материала, чем второй участок (13а, 13b) листа.

2. Спиральный теплообменник (1) по п.1, в котором первый участок (12а, 12b) листа и второй участок (13а, 13b) листа сварены вместе, а переходный участок, обеспеченный между ними, сужается от первого участка (12а, 12b) листа ко второму участку (13а, 13b) листа.

3. Спиральный теплообменник (1) по п.1 или 2, в котором середина (3) спирального корпуса (2) герметизирована, и по меньшей мере одно из выпускных/впускных отверстий первого протока (14а) и второго протока (14b) находится в непосредственной близости к середине (3) спирали.

4. Спиральный теплообменник (1) по п.3, в котором каждый конец середины (3) спирали спирального корпуса (2) герметизирован заглушкой.

5. Спиральный теплообменник (1) по п.4, в котором середина (3) спирали спирального корпуса (2) и первый виток спирального корпуса (2) отведены по отношению к остальной части спирального корпуса (2) и протокам (14а, 14b) для образования впускного или выпускного отверстий (8а, 8b) соответственно в непосредственной близости к середине (3) спирали спирального корпуса (2).

6. Спиральный теплообменник (1) по п.1, в котором на втором участке (13а, 13b) листа обеспечены распорные элементы.

7. Спиральный теплообменник (1) по п.2, в котором первый участок (12а, 12b) листа предпочтительно выполнен из материала, имеющего толщину между 6 и 8 мм, и в котором второй участок (13а, 13b) листа предпочтительно выполнен из материала, имеющего толщину между 2 и 2,5 мм.

8. Спиральный теплообменник (1) по п.4, в котором середина (3) спирали спирального корпуса (2) и первый виток спирального корпуса (2) отведены по отношению к остальной части спирального корпуса (2) и протокам (14а, 14b) для образования впускного или выпускного отверстий (8а, 8b) соответственно между серединой (3) спирали и закрывающей протоки торцевой заглушкой (7а, 7b).

9. Способ изготовления спирального корпуса (2) спирального теплообменника (1) по любому из пп.1-8, отличающийся тем, что включает следующие этапы:- вставка двух листов (10а, 10b) с противоположных сторон в выдвижной шпиндель, причем каждый из этих листов (10а, 10b) содержит первый участок (12а, 12b) листа, создающий середину (3) спирального корпуса (2), и второй участок (13а, 13b) листа, создающий протоки (14а, 14b) спирального корпуса (2), при этом первый участок (12а, 12b) листа выполнен из более толстого материала, чем второй участок (13а, 13b) листа;- намотка этих двух листов (10а, 10b; 12a, 12b; 13a, 13b) в намоточном станке для формирования спирального корпуса (2);- приваривание каждого листа (10а, 10b) к другому листу (10а, 10b) в положении (16а, 16b) для образования середины (3) спирали; и- приваривание заглушек к каждому концу середины (3) спирали для ее герметизирования.

10. Способ изготовления спирального корпуса (2) спирального теплообменника (1) по п.9, в котором заглушки приваривают к каждому концу середины (3) спирали для ее герметичного изолирования, где середина (3) спирали образована первыми участками (12а, 12b) листа, которые отведены по сравнению со вторым участком (13а, 13b) листа, образующим протоки (14а, 14b), и создают впускное или выпускное отверстие (8а, 8b) соответственно в непосредственной близости к середине (3) спирали спирального корпуса (2).