Способ управления рабочей сельхозмашиной

Иллюстрации

Показать всеИзобретение относится к области сельского хозяйства, а именно к способу управления трактором и зерноуборочным комбайном. В зависимости от воздействия оператора на отдельные установочные параметры рабочих органов на дисплее отображается ожидаемое изменение функции и/или рабочего результата отдельных рабочих органов или нескольких рабочих органов в виде тенденции ожидаемых последствий. Способ позволяет быстро и надежно оптимизировать установочные параметры рабочих органов. 2 н. и 15 з.п. ф-лы, 6 ил.

Реферат

Область техники

Настоящее изобретение относится к рабочей сельхозмашине в соответствии с ограничительной частью пункта 1 формулы изобретения.

Уровень техники

Рабочие сельхозмашины, такие как тракторы, комбайны, полевые измельчители и подобные машины, как правило, оснащаются множеством рабочих аппаратов, установочные параметры которых регулируются с помощью устройства управления. В современных рабочих сельхозмашинах функционирование и/или рабочий результат отдельных рабочих аппаратов или нескольких рабочих аппаратов по существу зависит от настройки правильных установочных параметров отдельных аппаратов и/или их комбинации. Таким образом, правильный выбор установочных параметров имеет решающее значение для оптимального эффективного использования рабочих сельхозмашин. Поскольку взаимосвязи между отдельными рабочими аппаратами и их влиянием на результат работы очень сложны, а установочные параметры часто имеют нелинейное влияние на результат работы и, кроме того, установочные параметры для достижения определенной функции или определенного рабочего результата регулируются со значительным запаздыванием, в особенности для неопытного оператора рабочей сельхозмашины затруднительно выбирать оптимальные установочные параметры рабочих аппаратов.

Для подхода к этой проблеме из уровня техники известен целый ряд возможных решений, которые должны помогать оператору при выборе оптимальных установочных параметров. Так например, из патентного документа ЕР 1297733 А1 известен способ определения установочных параметров уборочных машин, при котором уборочную машину в ходе рабочего процесса вначале нагружают примерно постоянным расходом убранной массы и с определенной выдержкой времени регистрируют достигаемый рабочий результат, который записывают в память вместе с относящимися к нему установочными параметрами рабочих аппаратов. После этого оператор может изменить один установочный параметр одного рабочего аппарата, и уборочная машина вновь начинает рабочий процесс, при этом описанным выше образом производится регистрация рабочего результата и затем повторяется запись в памяти результата с соответствующим установочным параметром. Далее два зарегистрированных рабочих результата сравнивают друг с другом и для настройки рабочего аппарата привлекают тот установочный параметр, который дал лучший рабочий результат.

Недостаток этого известного способа состоит в том, что из-за смещения по времени между началом процесса уборки и восприятием с помощью датчиков достигаемого рабочего результата требуются очень большие затраты времени для оптимизации установочных параметров. Кроме того, оператор должен несколько раз добиться примерно постоянного расхода убранной массы, чтобы можно было сравнить достигаемые рабочие результаты при разных установочных параметрах. Это требует от оператора большого опыта и мастерства и связано с большими затратами времени.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в устранении недостатков известных решений уровня техники и в особенности в усовершенствовании рабочей сельхозмашины в рамках ограничительной части пункта 1 формулы изобретения таким образом, что даже для неопытного оператора обеспечивается возможность быстрой и надежной оптимизации установочных параметров рабочих аппаратов.

В соответствии с изобретением решение поставленной задачи достигается за счет того, что в зависимости от воздействия оператора на отдельные установочные параметры рабочих аппаратов в устройстве отображения отображается ожидаемое изменение функции и/или рабочего результата отдельных рабочих аппаратов или нескольких рабочих аппаратов.

Отображение ожидаемого изменения функции и/или рабочего результата отдельных рабочих аппаратов или нескольких рабочих аппаратов позволяет даже неопытному оператору непосредственно и быстро оценить последствия предпринятого им изменения установочных параметров рабочих аппаратов, до того как эти последствия становятся уже ощутимыми. Здесь речь идет по существу не о точных, численно определимых изменениях функции и/или рабочего результата, а скорее о визуальном отображении тенденции ожидаемых последствий действия оператора. Это прямое и незамедлительное отображение ожидаемых последствий побуждает оператора при ожидаемых негативных последствиях срочно воздействовать на установочный параметр, так что оператор может безотлагательно добиться позитивной функции и/или позитивного рабочего результата отдельных рабочих аппаратов или нескольких рабочих аппаратов.

Предпочтительно ожидаемое изменение отображается оцененным, так что для оператора в устройстве отображения непосредственно отображается, окажет ли предпринятое им воздействие на установочные параметры позитивное, нейтральное или негативное влияние на функцию и/или рабочий результат отдельных рабочих аппаратов или нескольких рабочих аппаратов.

Предпочтительно в блоке памяти заложены с возможностью вызова множество установочных параметров совместно с их влиянием на функцию и/или рабочий результат отдельных рабочих аппаратов или нескольких рабочих аппаратов, которые сравниваются с действительными установочными параметрами, подвергшимися воздействию со стороны оператора, чтобы представить в устройстве отображения ожидаемое изменение функции и/или рабочего результата. Таким образом, блок памяти снабжен обширным массивом данных, служащим для того, чтобы при множестве возможных вариантов настройки оператором установочных параметров обеспечивать возможность отображения ожидаемого последствия.

Для постоянного пополнения массива данных, а следовательно и качества оценки ожидаемого изменения функции и/или рабочего результата в дальнейшем решении по развитию изобретения установочные параметры и/или функции и/или рабочие результаты, отличные от заложенных в блоке памяти установочных параметров совместно с их влиянием на функцию и/или рабочий результат отдельных рабочих аппаратов или нескольких рабочих аппаратов, могут быть записаны в блок памяти с возможностью повторного вызова.

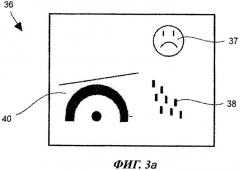

В особенности для неопытного оператора рабочей сельхозмашины визуальное отображение ожидаемых изменений может быть легко и быстро понято за счет того, что ожидаемое изменение функции и/или рабочего результата отдельных рабочих аппаратов или нескольких рабочих аппаратов отображается в устройстве отображения в виде отличных друг от друга пиктограмм. При этом в особенно предпочтительном примере осуществления в зависимости от ожидаемого изменения функции и/или рабочего результата отдельных рабочих аппаратов или нескольких рабочих аппаратов различной является форма, и/или цвет, и/или величина пиктограмм, отображаемых в устройстве отображения. В качестве возможных пиктограмм в зависимости от указываемых последствий может использоваться множество различных известных знаков, таких как восклицательные знаки, стрелки, смеющиеся лица, плачущие лица, стилизованные руки с обращенным вверх или вниз большим пальцем и т.д. Возможно также отображение пиктограмм в цветовом решении в зависимости от отображаемого последствия, например в красном цвете при ожидаемых негативных последствиях и в зеленом цвете при ожидаемых позитивных последствиях.

Для того чтобы не перегружать оператора информацией и по возможности быстро отображать ему в устройстве отображения действительно наступающие последствия его воздействия на установочные параметры, в предпочтительном решении по развитию изобретения ожидаемое изменение функции и/или рабочего результата отдельных рабочих аппаратов или нескольких рабочих аппаратов отображается в устройстве отображения только на определенный промежуток времени.

Для того чтобы еще больше упростить нахождение оптимальных установочных параметров, в особенности для неопытного оператора, в предпочтительном решении по развитию изобретения в блоке памяти заложено с возможностью вызова множество установочных параметров совместно с их влиянием на функцию и/или рабочий результат отдельных рабочих аппаратов или нескольких рабочих аппаратов, которые сравниваются с действительными установочными параметрами, подвергшимися воздействию со стороны оператора, чтобы отображать в устройстве отображения ожидаемое изменение функции и/или рабочего результата, причем в случае ожидаемого негативного изменения функции и/или рабочего результата оператору дополнительно указываются заложенные в блоке памяти установочные параметры, которые вызвали бы позитивное изменение функции и/или рабочего результата. Таким образом, оператору указывается не только тенденция ожидаемого изменения, но также дополнительно отображается подсказка, как можно было бы настроить установочный параметр для достижения оптимальной функции и/или оптимального рабочего результата.

Особенно сложные рабочие сельхозмашины, такие как зерноуборочный комбайн, оснащены множеством регулируемых рабочих аппаратов, для которых может быть предусмотрено множество установочных параметров. При этом функция и/или рабочий результат отдельных рабочих аппаратов могут не оказывать значительного влияния на общую функцию и/или общий рабочий результат рабочей сельхозмашины. Поэтому для того чтобы избежать необходимости отображать ожидаемые изменения для каждого из многих рабочих аппаратов, в дальнейшем предпочтительном решении по развитию изобретения из множества функций и/или рабочих результатов отдельных рабочих аппаратов или нескольких рабочих аппаратов оператор может выбирать отдельные или несколько функций и/или рабочих результатов, для которых в устройстве отображения отображается ожидаемое изменение. За счет этого оператор может сконцентрироваться на важных функциях и/или рабочих результатах. Выбор подлежащих отображению ожидаемых изменений может следовать, например, из конкретного рабочего задания машины. Так например, если зерноуборочный комбайн должен производить уборку посевного зерна, особенно важно, чтобы убранное зерно имело высокую чистоту и малое содержание битого зерна. При таком рабочем задании указываются только те ожидаемые изменения функции и/или рабочего результата, которые оказывают влияние на достижение поставленной цели или выполнение рабочего задания. Выбор может осуществляться также за пределами рабочей машины, например на центральном компьютере хозяйства, и затем передаваться на рабочую сельхозмашину с помощью соответствующих средств передачи.

Предпочтительно оператор может взвешенно оценивать выбранные подлежащие отображению ожидаемые изменения, так что ожидаемые изменения желаемых для него функций или рабочего результата отображаются ему приоритетно или по-другому, чем ожидаемые изменения с меньшим влиянием. Дополнительно возможен вариант, при котором в блоке памяти заложены определенные установочные параметры с сопутствующими ожидаемыми изменениями, которые создают угрозу для безопасной работы сельхозмашины. Независимо от текущего выбора оператора эти установочные параметры всегда отображаются в устройстве отображения, если оператор посредством установочных параметров воздействует на рабочие аппараты с заходом в указанную область.

Краткий перечень чертежей

Далее со ссылками на прилагаемые чертежи будут подробно описаны примеры осуществления изобретения. На чертежах:

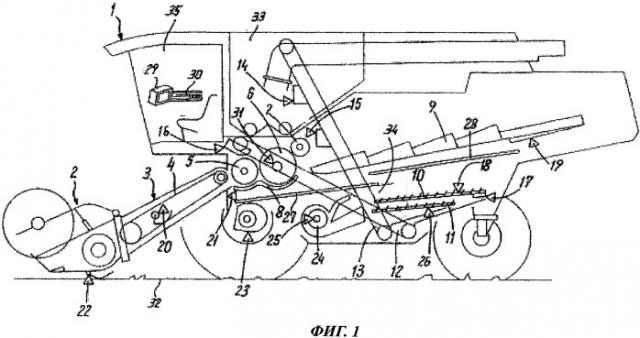

фиг.1 схематично изображает зерноуборочный комбайн на виде сбоку,

фиг.2 изображает блок-схему процесса по изобретению,

фиг.3a и 3b изображают пиктограммы различных ожидаемых изменений, и

фиг.4a и 4b изображают устройство отображения информации.

Осуществление изобретения

На фиг.1 в качестве примера показана на виде сбоку рабочая сельхозмашина в виде зерноуборочного комбайна 1. Задачей зерноуборочного комбайна 1 является уборка урожайной массы со стеблями с обрабатываемой поверхности 32 и отделения убранной массы от соломы и других примесей. Для приема убранной массы на фиг.1 в качестве примера показан жатвенный аппарат 2. Он срезает с обрабатываемой поверхности 32 стебли культуры с находящейся в колосьях урожайной массой и направляет убранную массу, сводя ее к ширине наклонного питателя 3, служащего приемным устройством. В наклонном питателе 3 находятся движущиеся подающие бесконечные цепи 4 с поперечными скребками, которые подают убранную массу к последующим молотильным аппаратам 5, 6. На выходе наклонного питателя 3 убранная масса принимается барабаном 5 предварительного разгона и ускоряется при движении вдоль окружной поверхности барабана 5 предварительного разгона между ним и подбарабаньем 8. Получившая ускорение убранная масса далее передается на молотильный барабан 6 и ускоряется далее. За счет ударного и фрикционного воздействия барабана 5 предварительного разгона и молотильного барабана 6, а также действующей на убранную массу центробежной силы она отделяется из колосьев и от соломы и поступает через проницаемое для убранной массы подбарабанье 8 на подготовительный поддон 27.

Выгружаемая молотильным барабаном 6 солома тормозится отклоняющим барабаном 7 и направляется на несколько соломотрясов 9, расположенных рядом друг с другом по рабочей ширине. Колебательное движение соломотрясов 9 и их ступенчатая или клавишная форма обеспечивают транспортирование соломы к заднему концу комбайна и отделение урожайной массы, еще содержащейся в соломе. Это остаточное количество убранной массы передается также на подготовительный поддон 27 по обратному поддону 28 за счет его колебательного движения.

Находящаяся на подготовительном поддоне 27 убранная масса с другими примесями, такими как соломенная труха, полова и частицы колосьев, сепарируется за счет колебательного движения и ступенчатой формы поддона и направляется к последующим очистным аппаратам 10, 11, 24. Передача убранной массы производится через продуваемую очистным вентилятором 24 ступень 34 падения на верхнее решето 10. Это решето, как и расположенное под ним нижнее решето 11, представляют собой, как правило, пластинчатые решета с индивидуально устанавливаемой шириной ячеек. Верхнее и нижнее решета 10, 11 продуваются воздушным потоком, создаваемым очистным вентилятором 24. Колебательное движение решет 10, 11 и воздушный поток обеспечивают транспортирование убранной массы с примесями к заднему концу уборочной машины. На ступени 34 падения крупные и легкие примеси захватываются воздушным потоком до попадания на верхнее решето 10, отделяются и выносятся из комбайна 1. Более мелкие и тяжелые фракции убранной массы поступают от подготовительного поддона 27 через ступень 34 падения на верхнее решето 10.

В зависимости от настройки верхнего решета отдельные зерна с другими примесями убранной массы проходят через него и поступают на нижнее решето 11. Солома и не обмолоченные колосья перемещаются по решету назад и падают в задней части верхнего решета 10 через него непосредственно в так называемую возвращаемую массу. Нижнее решето 11, как правило, имеет более мелкую пластинчатую решетку, чем верхнее решето 10, и обычно настраивается на более узкую ширину ячейки. Более крупные и легкие фракции убранной массы, такие как зерна в чешуе, частицы колосьев и соломенная труха, которые прошли через верхнее решето 10 на нижнее решето 11, передаются в так называемую возвращаемую массу за счет колебательного движения решета и воздействия воздушного потока. Очищенная убранная масса как таковая падает непосредственно через нижнее решето 11 и транспортируется с помощью подающего шнека и зернового элеватора 13 в зерновой бункер 33. Убранная масса, поступившая в возвращаемую массу, транспортируется с помощью подающего шнека и возвратного элеватора 12 и подается сверху на барабан 5 предварительного разгона для повторного процесса обмолота.

Зерноуборочный комбайн 1 оснащен кабиной 35 водителя, в которой расположены устройство 29 отображения информации и устройство 30 управления со встроенным блоком памяти. Кроме того, в кабине имеется не показанное и известное специалистам в данной области устройство для задания направления и скорости движения комбайна 1. Устройство 29 отображения и устройство 30 управления связаны с отдельными датчиками и исполнительными органами, расположенными в комбайне 1 в различных местах. Таким образом, оператор комбайна 1 имеет возможность настраивать и контролировать установочные параметры отдельных рабочих аппаратов, то есть функциональный режим комбайна 1.

На фиг.1 треугольными головками стрелок показаны отдельные места в комбайне 1, где расположены датчики для определения установочных параметров и параметров процесса. Соответствующие исполнительные органы для настройки комбайна 1 достаточно известны специалистам в данной области, так что на фиг.1 они не показаны.

На приводной ходовой оси комбайна 1 расположено устройство 23 измерения скорости движения, определяющее текущую скорость движения.

Для жатвенного аппарата 2 предназначено устройство 22 измерения высоты среза. Оно служит для определения действительного расстояния между жатвенным аппаратом 2 и обрабатываемой поверхностью 32. Воспринятая величина может указываться оператору в устройстве 29 отображения и, кроме того, используется в качестве действительной величины для автоматической регулировки высоты среза.

Для восприятия расхода убранной массы в наклонном питателе 3 установлено устройство 20 измерения расхода убранной массы. Оно воспринимает отклонение подающей цепи 4, зависящее от расхода убранной массы.

Следующие датчики расположены на подбарабанье 8. Это устройство 21 измерения размера проходного зазора подбарабанья выполнено простым или составным из нескольких частей и определяет расстояние между барабаном 5 предварительного разгона и подбарабаньем 8 и/или между молотильным барабаном 6 и подбарабаньем 8 в одном или нескольких местах.

Барабан 5 предварительного разгона, молотильный барабан 6 и отклоняющий барабан 7 приводятся, как правило, от общего привода, причем числа оборотов барабанов 5, 6, 7 могут варьироваться с помощью сервопривода. Для этих барабанов 5, 6, 7 предусмотрено устройство 31 измерения числа оборотов молотильного барабана для восприятия чисел оборотов, по меньшей мере, одного из барабанов.

Для создания различных воздушных потоков через очистное устройство привод очистного вентилятора 24 выполнен с регулируемым числом оборотов. Действительное число оборотов очистного вентилятора 24 воспринимается измерительным устройством 25 очистного вентилятора.

Для очистного устройства могут быть предназначены другие датчики. Так, ширина ячейки решет может восприниматься устройством 18 измерения ширины ячейки верхнего решета и устройством 26 измерения ширины ячейки нижнего решета. Эти измерительные устройства 18, 26 могут быть компонентами не представленного установочного устройства или могут быть выполнены отдельно и установлены на соответствующих решетах 10, 11. На заднем конце верхнего решета 10 расположено устройство 17 измерения потерь на верхнем решете. Посредством этого устройства могут частично восприниматься зерна, которые выносятся из комбайна 1 поверх очистного устройства и уходят в потери. Такие датчики известны специалистам в данной области, они перекрывают частично или полностью рабочую ширину очистного устройства. Обычно они выполнены в виде воспринимающих удары пластин или трубок и производят обработку колебаний от ударов зерен убранной массы, падающих на пластину или трубку.

Эти датчики могут быть также расположены для использования в любых местах в комбайне 1. За счет этого могут восприниматься зерновые потоки убранной массы и создается возможность, по меньшей мере, сравнительного и относительного заключения о количествах зерна в соответствующем месте. Эти датчики могут использоваться также в соломотрясах 9 для восприятия качества сепарации. Для оценки содержания в соломе оставшихся зерен на заднем конце, по меньшей мере, одного соломотряса 9 укреплен датчик 19 потерь соломотряса. Он частично воспринимает зерна, отделяемые на конце соломотряса 9. Для оценки содержания зерен в возвращаемой массе такие пластинчатые датчики ударов могут быть расположены на конце нижнего решета 11 или на месте подачи возвращаемой массы в процесс обмолота.

Для оценки содержания урожайной массы в возвращаемой массе измерительное устройство 16 возвратной массы расположено на верхнем конце возвратного элеватора 12. С его помощью может определяться объем возвращаемой массы, содержание в ней зерна и битого зерна. Для этого известны фотоячейки, оптические датчики или датчики просвечивания (датчики ИК-области спектра).

Зерновой элеватор 13 снабжен следующими датчиками 14, 15, которые позволяют определять расход транспортируемой массы с помощью системы 14 измерения урожайной массы и ее удельный вес с помощью эталонных весов 16.

Как можно понять из предшествующего описания принципа работы зерноуборочного комбайна 1, для оператора машины имеется множество возможностей воздействовать на установочные параметры отдельных рабочих аппаратов.

В контексте изобретения под понятием «рабочий аппарат» имеются в виду все конструктивные элементы и/или элементы управления рабочей сельхозмашины, которые выполняют определенную функцию для достижения рабочего результата машины. Применительно к зерноуборочному комбайну 1 этими рабочими аппаратами могут быть жатвенный аппарат 2, наклонный питатель 3, подающие цепи 4, барабан 5 предварительного разгона, молотильный барабан 6, отклоняющий барабан 7, подбарабанье 8, соломотрясы 8, верхнее решето 10, нижнее решето 11, возвратный элеватор 12, зерновой элеватор 13, очистной вентилятор 24, подготовительный поддон 27 и/или обратный поддон 28. В контексте изобретения группа взаимодействующих отдельных рабочих аппаратов также обозначается как рабочий аппарат. Например, таким рабочим аппаратом может быть названо очистное устройство комбайна 1, образованное верхним решетом 10, нижним решетом 11 и очистным вентилятором 24.

В контексте изобретения в качестве рабочих аппаратов рассматриваются также различные имеющиеся в рабочей машине датчики и измерительные системы, такие как система 14 измерения урожайной массы, эталонные весы 15, измерительное устройство 16 возвращаемой массы, устройство 18 измерения ширины ячейки верхнего решета, устройство 17 измерения потерь на верхнем решете, датчик 19 потерь соломотряса, устройство 20 измерения расхода убранной массы, устройство 21 измерения размера проходного зазора подбарабанья, устройство 22 измерения высоты среза, устройство 23 измерения скорости движения, измерительное устройство 25 очистного вентилятора, устройство 26 измерения ширины ячейки нижнего решета и/или устройство 31 измерения числа оборотов молотильного барабана.

В контексте изобретения под понятием «установочный параметр» имеются в виду любые возможности для воздействия на рабочие аппараты рабочей сельхозмашины. Это может быть задание определенного числа оборотов, и/или определенной частоты, и/или определенной скорости, и/или определенного расстояния, и/или определенного давления, и/или определенного расхода потока убранной массы в рабочем аппарате, при этом данный перечень приведен в качестве примера и не является исчерпывающим. Однако под установочным параметром может также подразумеваться настройка имеющихся в рабочей сельхозмашине датчиков и измерительных устройств. Это может быть, например, задание определенной чувствительности датчика, или определенной последовательности процесса измерения по времени, или предварительно заданной величины корректировки для воздействия на результат измерения датчика, или измерительной системы, при этом данный перечень также приведен в качестве примера и не является исчерпывающим.

В контексте изобретения под термином «оператор» имеется в виду то лицо или группа лиц, которые могут воздействовать на установочные параметры рабочих аппаратов рабочей сельхозмашины и которым отображается ожидаемое изменение функции и/или рабочего результата отдельного рабочего аппарата или нескольких рабочих аппаратов. Это может быть сам водитель рабочей сельхозмашины и/или водитель другой рабочей сельхозмашины, который с помощью соответствующего средства передачи имеет санкционированный доступ к устройству управления подлежащей настройке рабочей машины и/или более широкий круг лиц, например фермер перед своим хозяйственным компьютером, который с помощью соответствующего средства передачи имеет санкционированный доступ к устройству управления подлежащей настройке рабочей машины. Данный перечень возможных операторов приведен в качестве примера и не является исчерпывающим.

В целях подробного объяснения изобретения далее в качестве примера будут описаны только часть рабочих аппаратов показанного на фиг.1 зерноуборочного комбайна 1 и часть выполняемых ими функций,

В качестве примера целью рабочего задания может быть уборка поля зерновых, причем убранное зерно должно служить посевным материалом для посевной компании следующего сезона. Такое служащее посевным материалом зерно должно иметь высокую степень чистоты, то есть в зерновом бункере должно быть по возможности низким содержание других фракций убранной массы, таких как зерна в чешуе, куски колосьев или соломенная труха, Важно также, чтобы было очень низким содержание битого зерна, то есть зерен, поврежденных в ходе процессов уборки, обмолота и/или очистки, поскольку эти зерна не могут быть переработаны в посевной материал. Однако для того чтобы удержать затраты на уборку такого посевного материала в разумных пределах, важно также, чтобы обрабатываемая поверхность 32 была убрана по возможности с наименьшей затратой времени и низкими потерями, то есть с низким количеством не обмолоченного зерна или зерна, отсеянного в очистном устройстве. Для достижения этой цели множество рабочих аппаратов должны быть настроены на установочные параметры, согласованные с условиями уборки, что в особенности для неопытных операторов часто является непосильной задачей.

Так например, если оператор устанавливает или ему указывается, что возвращаемая масса слишком велика, он, например, уменьшает размер проходного зазора подбарабанья, то есть расстояние между барабаном 5 предварительного разгона и подбарабаньем 8 и/или между молотильным барабаном 6 и подбарабаньем 8, чтобы добиться более агрессивного процесса обмолота и повысить количество обмолоченного зерна, в результате чего возвращаемая масса уменьшается. Однако если установить размер проходного зазора слишком узким, вследствие агрессивного процесса обмолота это вынужденно приводит к повышению количества битого зерна. Поскольку это обстоятельство не может сразу же восприниматься датчиками и/или оператором и в особенности поскольку в зависимости от заданной цели работы должен быть найден оптимальный компромисс между чистотой зерновой массы, количеством возвращаемой массы и количеством битого зерна, устройство 30 управления незамедлительно проверяет, заложены ли в связанном с ним блоке памяти настроенный размер проходного зазора подбарабанья и относящиеся к нему установочные параметры других рабочих аппаратов, а также характеристики для отдельных датчиков зерноуборочного комбайна 1. Если данный случай имеет место, тенденция ожидаемого последствия предпринятой настройки отображается в устройстве 29 отображения. В альтернативном варианте в устройстве 30 управления заложен алгоритм, который вычисляет тенденцию ожидаемого последствия предпринятой настройки, и затем она отображается в устройстве 29 отображения.

Эта отображенная тенденция может быть, например, символом для ожидаемого очень большого количества битого зерна, так что оператор интуитивно понимает, что установил размер проходного зазора подбарабанья слишком узким. К этому моменту времени убранная масса еще не прошла через область обмолота или прошла в очень небольшом количестве, так что при незамедлительном увеличении размера проходного зазора оператором негативное воздействие на количество битого зерна в убранной массе еще очень невелико. После того как оператор увеличивает размер проходного зазора подбарабанья, устройство 30 управления вновь проводит проверку данных, заложенных в блоке памяти, или вычисление в соответствии с заложенным алгоритмом. В том случае, если размер проходного зазора установлен слишком большим, оператору в устройстве 29 отображения отображается символ того, что имеется тенденция к повышению возвращаемой массы. Теперь у оператора имеется возможность изменять размер проходного зазора подбарабанья мелкими шагами, пока не будет найден оптимальный компромисс между количеством битого зерна и количеством возвращаемой массы. Возможен альтернативный вариант, в котором в устройстве 29 отображения не только отображается тенденция ожидаемого последствия настройки, но дополнительно устройство 30 управления на основе заложенных в нем комплектов данных и/или в результате вычисления генерирует предложения для оптимальной настройки и отображает их в устройстве 29 отображения. Эти предложения могут иметь вид конкретных числовых значений установочных параметров или количественных выражений, таких как «уменьшить размер проходного зазора подбарабанья» и/или соответствующих символов.

В альтернативном примере, если оператор устанавливает или ему указывается, что чистота транспортируемой в зерновой бункер 33 зерновой массы очень низка и не соответствует поставленной цели рабочего задания, он, например, уменьшает ширину ячейки верхнего решета 10 и/или нижнего решета 11, чтобы через верхнее решето 10 и/или нижнее решето 11 в зерновой элеватор 13 и зерновой бункер 33 могло проходить меньшее количество фракций убранной массы. Однако если ширина ячейки верхнего решета 10 и/или нижнего решета 11 установлена слишком узкой, это вынужденно приводит к увеличению потерь, то есть доли зерна в убранной массе, удаляемой из очистного устройства, поскольку необмолоченные колосья с находящимися в них зернами и/или более крупные зерна не могут проходить через пластины решет 10, 11. Поскольку это обстоятельство не может сразу же восприниматься датчиками и/или оператором и в особенности поскольку в зависимости от заданной цели работы должен быть найден оптимальный компромисс между чистотой убранной массы и количеством потерь, устройство 30 управления незамедлительно проверяет, заложены ли в связанном с ним блоке памяти настроенная ширина ячейки верхнего решета 10 и/или нижнего решета 11 и относящиеся к нему установочные параметры других рабочих аппаратов, а также характеристики для отдельных датчиков зерноуборочного комбайна 1. Если данный случай имеет место, тенденция ожидаемого последствия предпринятой настройки отображается на устройстве 29 отображения. В альтернативном варианте в устройстве 30 управления заложен алгоритм, который вычисляет тенденцию ожидаемого последствия предпринятой настройки, и затем она отображается в устройстве 29 отображения.

Эта отображенная тенденция может быть, например, символом для ожидаемого очень большого количества потерь очистки, так что оператор интуитивно понимает, что установил ширину ячейки решет слишком узкой. К этому моменту времени убранная масса еще не прошла через очистное устройство или прошла в очень небольшом количестве, так что при незамедлительном увеличении размера ячейки решет оператором негативное воздействие на потери очистки еще очень невелико. После того как оператор увеличивает ширину ячейки решет, устройство 30 управления вновь проводит проверку данных, заложенных в блоке памяти, или вычисление в соответствии с заложенным алгоритмом. В том случае, если размер ячейки решет установлен слишком большим, оператору в устройстве 29 отображения незамедлительно отображается символ того, что имеется тенденция к снижению чистоты зерновой массы. Теперь у оператора имеется возможность изменять ширину ячейки решет мелкими шагами, пока не будет найден оптимальный компромисс между количеством потерь очистки и чистотой зерновой массы. Возможен альтернативный вариант, в котором в устройстве 29 отображения не только отображается тенденция ожидаемого последствия настройки, но дополнительно устройство 30 управления на основе заложенных в нем комплектов данных и/или в результате вычисления генерирует предложения для оптимальной настройки и отображает их в устройстве 29 отображения. Эти предложения могут иметь вид конкретных числовых значений установочных параметров или количественных выражений, таких как «уменьшить ширину ячейки решет» и/или соответствующих символов.

В альтернативном примере, если оператор устанавливает или ему указывается, что чистота транспортируемой в зерновой бункер 33 зерновой массы очень низка и не соответствует поставленной цели рабочего задания, он, например, повышает число оборотов очистного вентилятора 24, так что воздушным потоком из очистного устройства отсеивается большее количество фракций убранной массы. Однако если число оборотов очистного вентилятора 24 установлено слишком высоким, это вынужденно приводит к увеличению потерь, то есть доли зерна в убранной массе, удаляемой из очистного устройства, поскольку мелкие и легкие зерна также захватываются воздушным потоком и выносятся из комбайна 1. Поскольку это обстоятельство не может сразу же восприниматься датчиками и/или оператором и в особенности поскольку в зависимости от заданной цели работы должен быть найден оптимальный компромисс между чистотой убранной массы и количеством потерь очистки, устройство 30 управления незамедлительно проверяет, заложены ли в связанном с ним блоке памяти настроенное число оборотов очистного вентилятора 24 и относящиеся к нему установочные параметры других рабочих аппаратов, а также характеристики для отдельных датчиков зерноуборочного комбайна 1. Если данный случай имеет место, тенденция ожидаемого последствия предпринятой настройки отображается в устройстве 29 отображения. В альтернативном варианте в устройстве 30 управления заложен алгоритм, который вычисляет тенденцию ожидаемого последствия предпринятой настройки, и затем она отображается в устройстве 29 отображения.

Эта отображенная тенденция может быть, например, символом для ожидаемого очень большого количества потерь очистки, так что оператор интуитивно понимает, что установил число оборотов очистного вентилятора слишком высоким. К этому моменту времени убранная масса еще не прошла через очистное устройство или прошла в очень небольшом количестве, так что при незамедлительном снижении числа оборотов очистного вентилятора оператором негативное воздействие на потери очистки еще очень невелико. После того как оператор снижает число оборотов очистного вентилятора, устройство 30 управления вновь проводит проверку данных, заложенных в блоке памяти, или вычисление в соответствии с заложенным алгоритмом. В том случае, если число оборотов очистного вентилятора установлено слишком низким, оператору в устройстве 29 отображения незамедлительно отображается символ того, что имеется тенденция к снижению чистоты зерновой массы. Теперь у оператора имеется возможность изменять число оборотов очистного вентилятора мелкими шагами, пока не будет найден оптимальный компромисс между количеством потерь очистки и чистотой зерновой массы. Возможен альтернативный вариант, в котором в устройстве 29 отображения не только отображается тенденция ожидаемого последствия настройки, но дополнительно устройство 30 управления на основе заложенных в нем комплектов данных и/или в результате вычисления генерирует предложения для оптимальной настройки и отображает их в устройстве 29 отображения. Эти предложения могут иметь вид конкретных числовых значений установочных параметров или количественных выражений, таких как «снизить число оборотов очистного вентилятора» и/или соответствующих символов.

Следующий алгоритм процесса настройки по изобретению относится к настройке автоматическ