Способ производства пищевых продуктов с применением теплового насоса

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности. Поставленная техническая задача достигается тем, что способ производства пищевых продуктов с применением теплового насоса включает подготовку сырьевых компонентов, которые выбирают из мяса животных, и/или рыбы, и/или птицы, и/или овощей, и/или плодов, и/или муки, и/или крупы, и/или молочных или кисломолочных продуктов, и/или специй, с формированием продуктов питания, помещение их в гибкие пакеты из термоустойчивого материала в количестве 9,0-10,0 г массы продукта питания на 1 см2 площади гибкого пакета, вакуумирование с градиентом вакуума 1,5-2,0% в секунду до достижения вакуума 97-99,9%, герметизацию, термическую обработку при температуре 55,0-70,0°С в течение 10-20 мин, охлаждение с градиентом охлаждения 0,9-1,0°С в мин до температуры 3,0-5,0°С. Изобретение позволяет повысить энергетическую эффективность и экологичность за счет организации замкнутых рециркуляционных контуров обращения теплоносителей, а также сокращение продолжительности термической обработки пищевого продукта и повышение его качества. 3 пр., 1 табл., 2 ил.

Реферат

Изобретение относится к производству продуктов питания, а именно к производству пищевых продуктов из мяса животных, птицы, рыбы, плодов и овощей, муки, крупы, в том числе полуфабрикатов кулинарных изделий высокой степени готовности, кулинарных блюд и изделий из муки, мяса животных, птицы, рыбы, овощей, сыра, соуса.

Наиболее близким по технической сущности и достигаемому эффекту является способ производства продуктов питания [Патент РФ №2301002, A23L 3/00/ Способ производства продуктов питания / Г.Г.Дубцов, В.Р.Ламберти, Е.А.Ваньков, М.Ю.Кузнецова, А.И.Нестеров; Московский государственный университет пищевых производств; заявл. 25.05.2006; опубл. 20.06.2007; Бюл. №17], включающий подготовку сырьевых компонентов, которые выбирают из мяса животных и/или рыбы, и/или птицы и/или овощей, и/или плодов, и/или муки, и/или крупы, и/или молочных или кисломолочных продуктов, и/или специй, формирование продуктов питания, помещение их в гибкие пакеты из термоустойчивого материала в количестве 9,0-10,0 г массы продукта питания на 1 см2 площади гибкого пакета, вакуумирование с градиентом вакуума 1,5-2,0% в секунду до достижения вакуума 97-99,9%, герметизацию, термическую обработку при температуре 55,0-70,0°С в течение 10-20 мин, охлаждение с градиентом охлаждения 0,9-1,0°С в мин до температуры 3,0-5,0°С.

Недостатком известного способа является недостаточно высокое качество продуктов питания вследствие пониженной биологической и пищевой ценности, а также отсутствие возможности дальнейшего использования в технологическом процессе теплоты, отводимой от охлаждаемого продукта и теплоты, выделяющейся при конденсации хладагента, а также низкая эффективность процесса передачи теплоты пищевому продукту в процессе его термической обработки. Кроме того, в способе не предусмотрено вторичное использование воды, использованной при первичной обработке сырьевых компонентов.

Технической задачей изобретения является повышение энергетической эффективности и экологичности известного способа за счет организации замкнутых рециркуляционных контуров обращения теплоносителей, а также сокращение продолжительности термической обработки пищевого продукта и повышение его качества.

Для решения технической задачи изобретения предложен способ производства пищевых продуктов с применением теплового насоса, характеризующийся тем, что сырьевые компоненты для производства продуктов питания выбирают из мяса животных, и/или рыбы, и/или птицы, и/или овощей, и/или плодов, и/или муки, и/или крупы, и/или молочных или кисломолочных продуктов, и/или специй, с формируют продукты питания, помещают их в гибкие пакеты из термоустойчивого материала в количестве 9,0-10,0 г массы продукта питания на 1 см2 площади гибкого пакета, вакуумирование с градиентом вакуума 1,5-2,0% в секунду до достижения вакуума 97-99,9%, герметизацию, термическую обработку при температуре 55,0-70,0°С в течение 10-20 мин, охлаждение с градиентом охлаждения 0,9-1,0°С в мин до температуры 3,0-5,0°С, причем при термической обработке сырьевых компонентов дополнительно используют теплоту, выделяемую при конденсации насыщенного пара, постоянно подаваемого в процессе тепловой обработки в рабочую камеру аппарата, в количестве, обеспечивающем относительную влажность 100%; теплоту, отводимую от пищевого продукта при его охлаждении после термической обработки, используют для подогрева технологической среды на участке первичной обработки сырьевых компонентов, причем в качестве технологической среды используют смесь воды и конденсата насыщенного пара, образующегося в процессе термической обработки пищевого продукта, отводимого из рабочей камеры аппарата, после чего остаточное количество теплоты используют в процессе образования насыщенного пара, направляемого в рабочую камеру теплового аппарата; далее охлаждение пищевого продукта осуществляется за счет отъема теплоты теплоносителем, предварительно охлажденным в испарителе теплонасосной установки посредством теплообмена между ним и хладагентом; после охлаждения пищевого продукта отработанный теплоноситель дополнительно подогревается в конденсаторе теплонасосной установки, после чего отдает полученную теплоту для подогрева технологической среды, направляемой для первичной обработки сырьевых компонентов, которая после очистки (с содержанием остаточного количества теплоты) используется для образования насыщенного пара, необходимого для подачи в рабочую камеру теплового аппарата в процессе термической обработки пищевого продукта.

Готовый к употреблению продукт питания после охлаждения помещают на хранение, перед употреблением разогревают до температуры 55,0-90,0°С в течение 10-15 мин.

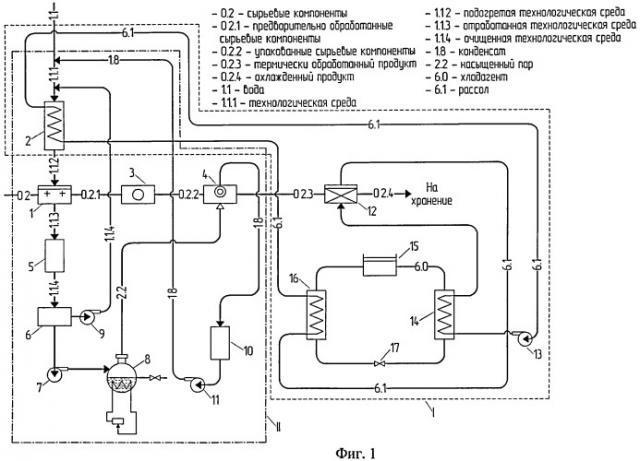

На фиг.1 представлена схема, реализующая предлагаемый способ производства пищевых продуктов с применением теплового насоса.

Схема производства пищевого продукта с применением теплового насоса включает участок первичной обработки сырьевых компонентов 1, теплообменник 2, вакуум - упаковочную машину 3, тепловой аппарат 4, систему очистки воды 5, дозатор жидкости 6, насосы 7, 9, 11, 13, парогенератор 8, сборник конденсата 10, камеру охлаждения 12, испаритель 14, компрессор 15, конденсатор 16, терморегулирующий вентиль 17, рециркуляционный контур обращения рассола I, рециркуляционный контур обращения технологической среды II.

В состав схемы входят также линии для перемещения рабочих сред: 0.2 - сырьевые компоненты, 0.2.1 - предварительно обработанные сырьевые компоненты, 0.2.2 - вакуум - упакованные сырьевые компоненты, 0.2.3 - термически обработанный пищевой продукт, 0.2.4 - охлажденный пищевой продукт, 1.1 - вода, 1.1.1 - технологическая среда (смесь воды и конденсата), 1.1.2 - подогретая технологическая среда, 1.1.3 - отработанная технологическая среда, 1.1.4 - очищенная технологическая среда, 1.8 - конденсат, 2.2 - насыщенный пар, 6.0 - хладагент, 6.1 - рассол.

Предлагаемый способ производства пищевых продуктов с применением теплового насоса осуществляется следующим образом.

Сырьевые компоненты подают по линии 0.2 на участок первичной обработки 1, на котором они подвергаются механической обработке и другим видам подготовительных операций, как это принято в отрасли для каждого вида сырьевого компонента в соответствии с выбранным видом пищевого продукта. При первичной обработке используется подогретая технологическая среда, представляющая собой смесь воды, подаваемой по линии 1.1, конденсата насыщенного пара, подаваемого по линии 1.8 и вторично используемой очищенной технологической среды, подаваемой по линии 1.1.4, являющаяся теплоносителем по рециркуляционному контуру II.

Предварительный нагрев технологической среды осуществляется в теплообменнике 2, где она получает теплоту от теплоносителя по рециркуляционному контуру I, в качестве которого выступает рассол. Далее технологическая среда по линии 1.1.2 подается на участок первичной обработки сырьевых компонентов 1.

Сырьевые компоненты после первичной обработки порционируют и помещают в гибкие пакеты из термоустойчивого материала в количестве 9,0-10,0 г массы продукта питания на 1 см2 площади пакета. Затем их подают по линии 0.2.1 в вакуум - упаковочную машину 3, где вакуумируют с градиентом вакуума 1,5-2,0% в секунду до достижения вакуума 97,0-99,9%. После чего гибкие пакеты герметично запаивают и подают по линии 0.2.2 в рабочую камеру теплового аппарата 4, где их подвергают термической обработке насыщенным паром в количестве, обеспечивающем относительную влажность 100%, при температуре 55,0 - 70,0°С в течение 10-20 мин до состояния кулинарной готовности. В процессе термической обработки насыщенный пар отдает теплоту обрабатываемому пищевому продукту, что способствует снижению продолжительности процесса и увеличению эффективности способа.

Для получения насыщенного пара отработанная технологическая среда подается по линии 1.1.3 на очистку с помощью системы очистки 5, включающей мембранные фильтры грубой и тонкой очистки, обеспечивающие требуемые химические санитарные показатели. Затем очищенная технологическая среда по линии 1.1.4 поступает в дозатор жидкости 6. В дальнейшем часть технологической среды по мере необходимости с помощью питательного насоса 7 подается в парогенератор 8, где она подогревается до состояния насыщенного пара, а другая часть с помощью питательного насоса 9 подается по линии 1.1.4 на подогрев в теплообменник 2.

Полученный пар подается по линии 2.2 в рабочую камеру теплового аппарата 4, где в процессе термической обработки конденсируется на поверхности герметично упакованного пищевого продукта. Образовавшийся конденсат по линии 1.8 отводят в сборник конденсата 10 и затем с помощью питательного насоса 11 подают на станцию первичной обработки сырьевых компонентов 1, где, смешиваясь с водой, подаваемой по линии 1.1, очищенной технологической средой, подаваемой по линии 1.1.4, становится теплоносителем по рециркуляционному контуру II.

После термической обработки пищевой продукт подают по линии 0.2.3 в камеру охлаждения 12, где он охлаждается с градиентом 0,9-1,0°С в мин до температуры 3,0-5,0°С; в дальнейшем при такой температуре пищевой продукт хранят до реализации потребителю.

При этом охлаждение пищевого продукта осуществляется за счет отъема теплоты рассолом, который с помощью питательного насоса 13 подается в испаритель 14 теплонасосной установки, где охлаждается посредством теплообмена между ним и хладагентом.

Теплонасосная установка работает по следующему термодинамическому циклу. Хладагент (рабочее тело) всасывается компрессором 15, сжимается до давления конденсации и по линии 6.0 направляется в конденсатор 16. Конденсируясь, он отдает теплоту рассолу, отработанному после охлаждения пищевого продукта. Рассол, нагреваясь, подается по линии 6.1 в теплообменник 2, где отдает полученную теплоту технологической среде, необходимой для первичной обработки сырьевых компонентов. Хладагент, в свою очередь, направляется в терморегулирующий вентиль 17, где дросселируется до заданного давления. Далее хладагент поступает в рабочую секцию испарителя 14, где он испаряется с выделением холода. Пары хладагента по замкнутому контуру 6.0 направляются в компрессор 15, сжимаются до давления конденсации, и термодинамический цикл повторяется.

Способ производства пищевых продуктов с применением теплового насоса иллюстрируется следующими примерами.

Пример 1.

Способ приготовления кальмаров. В соответствии с технологическим процессом кальмары подвергают первичной обработке, при которой их размораживают, моют, очищают от внутренностей, разделывают на филе (мелкие кальмары используют в виде тушки). При первичной обработке используется подогретая технологическая среда, представляющая собой смесь воды, конденсата насыщенного пара и вторично используемой очищенной технологической среды, являющаяся теплоносителем по рециркуляционному контуру II.

Предварительный нагрев технологической среды осуществляется в теплообменнике 2, где она получает теплоту от теплоносителя по рециркуляционному контуру I, в качестве которого выступает рассол. Далее технологическая среда подается на участок первичной обработки сырьевых компонентов 1.

После первичной обработки мясо кальмаров порционируют и помещают в гибкие пакеты из термоустойчивого материала в количестве 10,0 г массы продукта питания на 1 см2 площади пакета. Затем их подают в вакуум-упаковочную машину 3, где вакуумируют с градиентом вакуума 2,0% в секунду до достижения вакуума в упаковке 97,0%. После чего гибкие пакеты герметично запаивают и подают в рабочую камеру теплового аппарата 4, где их подвергают термической обработке насыщенным паром, в количестве, обеспечивающем относительную влажность 80-100%, при температуре 65,0-70,0°С в течение 14-17 мин до достижения продуктом степени кулинарной готовности.

В случае поддержания относительной влажности в рабочей камере на уровне ниже 100% будет выделяться недостаточное количество теплоты при конденсации насыщенного пара, что приводит к увеличению продолжительности тепловой кулинарной обработки. При этом возрастают технологические потери и ухудшаются потребительские характеристики готовой продукции.

Пройдя участок первичной обработки, отработанная технологическая среда подается на очистку с помощью системы очистки 5, включающей мембранные фильтры грубой и тонкой очистки, обеспечивающие соответствие санитарных и химических показателей безопасности очищенной технологической среды требованиям, установленным нормативным документам. Затем очищенная технологическая среда поступает в дозатор жидкости 6, откуда часть ее подается в парогенератор 8, где она подогревается до состояния насыщенного пара; другая часть очищенной технологической среды с помощью питательного насоса 9 подается в теплообменник 2, где она подогревается с целью повторного использования на участке первичной обработки кальмаров.

Полученный пар подается в рабочую камеру теплового аппарата 4, где в процессе термической обработки конденсируется на поверхности герметично упакованного пищевого продукта. Образовавшийся конденсат отводится в сборник конденсата 10 и затем с помощью питательного насоса 11 подается на участок первичной обработки сырьевых компонентов 1, где, смешиваясь с водой и очищенной технологической средой, становится теплоносителем по рециркуляционному контуру II.

После термической обработки пищевой продукт подают в камеру охлаждения 12, где он охлаждается с градиентом 0,9°С в мин до температуры 4,0°С; в дальнейшем при такой температуре пищевой продукт хранят до реализации потребителю. Перед употреблением в случае необходимости мясо кальмаров разогревают, не удаляя упаковку, в течение 12 мин до температуры 70,0°С.

При этом охлаждение пищевого продукта осуществляется за счет отъема теплоты рассолом, который с помощью питательного насоса 13 подается в испаритель 14 теплонасосной установки, где охлаждается посредством теплообмена между ним и хладагентом.

Рассол, отработанный после охлаждения пищевого продукта, подается в конденсатор 15 теплонасосной установки, где дополнительно подогревается. Далее подогретый рассол подается в теплообменник 2, где отдает полученную теплоту технологической среде, необходимой для первичной обработки сырьевых компонентов.

Пример 2.

Способ приготовления креветок. В данном примере креветки свежемороженные подвергают легкому размораживанию на воздухе, очистке от хитиновых покрытий, мойке, порционированию и помещению в гибкие пакеты в количестве 10,0 г массы продукта питания на 1 см2 площади пакета. Затем их подают в вакуум - упаковочную машину 3, где вакуумируют с градиентом вакуума 2,0% в секунду до достижения вакуума в упаковке 97,0%. После чего гибкие пакеты герметично запаивают и подают в рабочую камеру теплового аппарата 4, где их подвергают термической обработке насыщенным паром, в количестве, обеспечивающем относительную влажность 80-100%, при температуре 60,0-65,0°С в течение 5-8 мин до достижения продуктом степени кулинарной готовности.

После термической обработки пищевой продукт подают в камеру охлаждения 12, где он охлаждается с градиентом 0,9°С в мин до температуры 4,0°С; в дальнейшем при такой температуре пищевой продукт хранят до реализации потребителю. Перед употреблением в случае необходимости креветки разогревают, не удаляя упаковку, в течение 12 мин до температуры 70,0°С.

Пример 3.

Способ приготовления рыбы. В данном примере рыбу с костным скелетом, свежемороженную, обезглавленную, потрошенную, размораживают в зависимости от размера в холодной проточной воде при температуре не выше 20°С (при этом в воду для размораживания добавляют 7-10 г соли на 1 л воды) или на воздухе при комнатной температуре (размораживание считается законченным при достижении температуры в мышечной ткани рыбы или в толще филе минус 1°С). После размораживания рыбу подвергают разделке, которая в общем виде состоит из следующих операций: удалении чешуи, плавников, остатков внутренностей, промывании, пластовании на разные виды филе.

Разделанную на филе рыбу порционируют и помещают в гибкие пакеты в количестве 10,0 г массы продукта питания на 1 см2 площади пакета. Затем его подают в вакуум - упаковочную машину 3, где вакуумируют с градиентом вакуума 2,0% в секунду до достижения вакуума в упаковке 97,0%. После чего гибкие пакеты герметично запаивают и подают в рабочую камеру теплового аппарата 4, где их подвергают термической обработке насыщенным паром, в количестве, обеспечивающем относительную влажность 80-100%, при температуре 65,0-70,0°С в течение 7-10 мин до достижения продуктом степени кулинарной готовности.

После термической обработки пищевой продукт подают в камеру охлаждения 12, где он охлаждается с градиентом 0,9°С в мин до температуры 4,0°С; в дальнейшем при такой температуре пищевой продукт хранят до реализации потребителю. Перед употреблением в случае необходимости мясо кальмаров разогревают, не удаляя упаковку, в течение 15 мин до температуры 80,0°С.

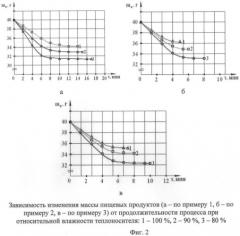

Сравнительная характеристика показателей (эксплуатационных характеристик), достигаемых в соответствии с примерами 1-3, приведена в табл.1 и на фиг.1, 2.

| Таблица 1 | |||||

| Сравнительная характеристика показателей | |||||

| Приме-ры | Относительная влажность теплоносителя, % | Продолжительность термической обработки, мин | Потери массы, г/100 г продукта | Потребление электроэнергии, кВт | Органолептическая оценка, баллы |

| 1 | 80 | 17 | 21,5 | 3,08 | 4,5 |

| 90 | 15 | 17,5 | 2,85 | 4,5 | |

| 100 | 14 | 14 | 2,62 | 5,0 | |

| 2 | 80 | 8 | 17,5 | 1,95 | 4,5 |

| 90 | 6 | 12,5 | 1,77 | 4,5 | |

| 100 | 5 | 10 | 1,38 | 5,0 | |

| 3 | 80 | 10 | 19 | 2,14 | 4,5 |

| 90 | 8 | 15 | 1,88 | 4,5 | |

| 100 | 7 | 11,5 | 1,54 | 5,0 |

Предлагаемый способ предусматривает реализацию основных принципов ресурсосбережения:

- применение замкнутых циклов движения энергии теплоносителей без отвода последних из замкнутых контуров их рециркуляции;

- эффективное использование парокомпрессионной холодильной машины, работающей в режиме теплового насоса и позволяющей осуществлять рекуперацию и утилизацию вторичных энергоресурсов (теплоты отработанных теплоносителей);

- снижение энергозатрат на получение готового продукта на 10…15% за счет экономичного использования отработанных теплоносителей;

- обеспечение экологичности производства за счет организации рециркуляционных контуров обращения теплоносителей.

Способ производства пищевых продуктов с применением теплового насоса, характеризующийся тем, что сырьевые компоненты для производства продуктов питания выбирают из мяса животных, и/или рыбы, и/или птицы, и/или овощей, и/или плодов, и/или муки, и/или крупы, и/или молочных или кисломолочных продуктов, и/или специй, с формированием продуктов питания, помещение их в гибкие пакеты из термоустойчивого материала, в количестве 9,0-10,0 г массы продукта питания на 1 см2 площади гибкого пакета, вакуумирование с градиентом вакуума 1,5-2,0% в секунду до достижения вакуума 97-99,9%, герметизацию, термическую обработку при температуре 55,0-70,0°С в течение 10-20 мин, охлаждение с градиентом охлаждения 0,9-1,0°С в мин до температуры 3,0-5,0°С, причем при термической обработке сырьевых компонентов дополнительно используют теплоту, выделяемую при конденсации насыщенного пара, постоянно подаваемого в процессе тепловой обработки в рабочую камеру аппарата, в количестве, обеспечивающем относительную влажность 100%; теплоту, отводимую от пищевого продукта при его охлаждении после термической обработки, используют для подогрева технологической среды на участке первичной обработки сырьевых компонентов, причем в качестве технологической среды используют смесь воды и конденсата насыщенного пара, образующегося в процессе термической обработки пищевого продукта, отводимого из рабочей камеры аппарата, после чего остаточное количество теплоты используют в процессе образования насыщенного пара, направляемого в рабочую камеру теплового аппарата; далее охлаждение пищевого продукта осуществляется за счет отъема теплоты теплоносителем, предварительно охлажденным в испарителе теплонасосной установки посредством теплообмена между ним и хладагентом; после охлаждения пищевого продукта отработанный теплоноситель дополнительно подогревается в конденсаторе теплонасосной установки, после чего отдает полученную теплоту для подогрева технологической среды, направляемой для первичной обработки сырьевых компонентов, которая после очистки (с содержанием остаточного количества теплоты) используется для образования насыщенного пара, необходимого для подачи в рабочую камеру теплового аппарата в процессе термической обработки пищевого продукта, готовый к употреблению продукт питания после охлаждения помещают на хранение, перед употреблением разогревают до температуры 55,0-90,0°С в течение 10-15 мин.