Способ и устройство управления простукиванием электростатического фильтра

Иллюстрации

Показать всеИзобретение относится к способу и устройству управления работой электростатического фильтра. Способ управления работой электростатического фильтра (6), в котором операцию продувки выполняют в устройстве (2) выше по потоку, содержащий этапы, на которых: посылают сигнал о том, что операция продувки близка к инициированию в устройстве (2) выше по потоку, на контроллер (34), выполненный с возможностью управления простукиванием в отношении электростатического фильтра (6), и контроллер (34) принимает решение (52; 152) о простукивании, основываясь на приеме им сигнала, причем решение о простукивании содержит установку первой временной точки (Т1) для инициирования выполнения события простукивания в отношении электростатического фильтра (6) таким образом, что первая временная точка (Т1) коррелируется со второй временной точкой (Т2), являющейся моментом времени, в который инициируется операция продувки устройства (2) выше по потоку. Изобретение позволяет уменьшить выброс частиц пыли, вызванный операцией продувки котла. 2 н. и 10 з.п. ф-лы, 8 ил.

Реферат

Область техники

Настоящее изобретение относится к способу управления работой электростатического фильтра, выполненного с возможностью удаления частиц пыли из технологического газа относительно операции продувки, выполняемой в устройстве выше по потоку, расположенном выше по потоку от электростатического фильтра относительно направления протекания технологического газа.

Настоящее изобретение дополнительно относится к устройству, выполненному с возможностью управления работой электростатического фильтра.

Предшествующий уровень техники

При сжигании топлива, такого как уголь, нефть, торф, отходы, и т.д., в сжигающей установке, такой как электростанция, создается горячий технологический газ, который содержит помимо прочих компонентов частицы пыли, иногда называемые зольной пылью. Частицы пыли часто удаляются из технологического газа посредством электростатического фильтра, также называемого ESP, например типа, представленного в патенте US 4502872.

Сжигающая установка обычно содержит котел, в котором теплота горячего технологического газа используется для создания пара. Котел содержит внутренние теплопроводящие поверхности, которые постепенно загрязняются частицами пыли технологического газа. Для сохранения высокой степени теплопередачи котел периодически продувается посредством, например, обдува паром внутренних теплопроводящих поверхностей, чтобы удалить частицы пыли, собравшиеся на теплопроводящих поверхностях. Удаленные частицы пыли покидают котел вместе с горячим технологическим газом. Таким образом, концентрация частиц пыли в горячем технологическом газе во время процедуры продувки увеличивается.

Документ JP 62-201660 (Mitsubishi Heavy Industries), описывает способ очистки создаваемого в котле горячего технологического газа. Электростатический фильтр, ESP, выполнен с возможностью удаления частиц пыли из горячего технологического газа. Во время продувки газового нагревателя из горячего технологического газа должно удаляться повышенное количество частиц пыли. В соответствии с JP 62-201660 ESP может работать в двух различных режимах, первом режиме, который должен использоваться во время продувки газового нагревателя, причем в первом режиме источник электропитания обеспечивает максимальный заряд на электростатическом фильтре, и втором режиме, в котором источник электропитания обеспечивает меньший заряд, который должен использоваться между последовательностями продувки.

Хотя способ, используемый в JP 62-201660, может в некоторых случаях уменьшать количество частиц пыли, выбрасываемых во время продувки ESP, он также приводит к более высокому потреблению энергии и требует наличия источника электропитания, способного работать с более высокой скоростью заряда, чем та, которая целесообразна при обычной работе.

Краткое изложение существа изобретения

Задача настоящего изобретения заключается в обеспечении способа, посредством которого выброс частиц пыли, вызванный продувкой котла, газового нагревателя или подобного устройства, может быть уменьшен, не требуя больших инвестиций и/или чрезмерно больших электростатических фильтров.

Эта задача решается способом управления работой электростатического фильтра, выполненного с возможностью удаления частиц пыли из технологического газа в отношении операции продувки, проводимой в устройстве выше по потоку, расположенном выше по потоку от электростатического фильтра относительно направления протекания технологического газа, причем способ характеризуется наличием этапов, на которых:

посылают сигнал о том, что в устройстве выше по потоку операция продувки близка к инициированию, на контроллер, выполненный с возможностью управления простукиванием электростатического фильтра, и

побуждают контроллер принять решение о простукивании, основываясь на приеме им сигнала, причем решение о простукивании включает в себя установку первой временной точки для инициирования действия простукивания в отношении электростатического фильтра и первая временная точка коррелируется со второй временной точкой, являющейся моментом времени, когда инициируется операция продувки устройства выше по потоку.

Преимущество этого способа состоит в том, что электростатическим фильтром можно управлять так, чтобы минимизировать эффекты повышенного выброса частиц пыли, являющегося результатом операции продувки. Это помогает снизить общий выброс электростанции и уменьшает проблемы отрицательного общественного мнения, связанного с клубами пыли из топочных труб, видимыми во время операций продувки.

В соответствии с одним вариантом осуществления настоящего изобретения первая временная точка является моментом времени, наступающим перед второй временной точкой, так что перед тем, как начнется операция продувки оборудования выше по потоку, электростатический фильтр будет, по меньшей мере частично, очищаться от пыли. Преимущество этого варианта осуществления настоящего изобретения состоит в том, что электростатический фильтр будет обладать большей способностью захвата повышенного выброса частиц пыли, вызванного последующей операцией продувки устройства выше по потоку, что приводит в результате к существенному снижению выброса частиц пыли в атмосферу.

В соответствии с одним вариантом осуществления настоящего изобретения первая временная точка имеет такое соотношение со второй временной точкой, что выполнение действия простукивания электростатического фильтра заканчивается, по меньшей мере, на 50%, перед тем как будет инициирована операция продувки устройства выше по потоку. Преимущество этого варианта осуществления настоящего изобретения заключается в том, что прежде чем начнется операция продувки, электростатический фильтр уже будет иметь большую емкость для захвата частиц пыли, так что только часть или даже никакая часть от события простукивания не должна будет выполняться во время фактической операции продувки.

В соответствии с другим вариантом осуществления настоящего изобретения частицы пыли технологического газа формируют пыль, обладающую удельным сопротивлением более 1·1010 Ом·см, причем операция продувки содержит использование, по меньшей мере, одного продувочного вещества, которое выбирается из пара и воды для устройства выше по потоку, и первая временная точка управляется таким образом, что устанавливается после второй временной точки, таким образом, что работа электростатического фильтра поддерживается присутствием повышенного содержания влаги в технологическом газе. Преимущество этого варианта осуществления настоящего изобретения состоит в том, что он активно используется, чтобы уменьшить выброс частиц пыли в атмосферу, в частности так называемой пыли с высоким удельным сопротивлением, когда дополнительное содержание влаги создается продувкой паром или водой. Было обнаружено, что влага, добавленная к технологическому газу во время операции продувки, повышает эффективность удаления пыли с высоким удельным сопротивлением и этот эффект активно учитывается для реализации преимуществ работы электростатического фильтра.

В соответствии с одним вариантом осуществления настоящего изобретения первая временная точка управляется так, чтобы после завершения операции продувки проходило максимум 60 минут, так что работа электростатического фильтра поддерживается с помощью повышенного содержания влаги в технологическом газе в течение состояния, непосредственно предшествующего чистке электростатического фильтра, выполняемой событием простукивания. Преимущество этого варианта осуществления настоящего изобретения заключается в том, что повышенный выброс частиц пыли во время проведения действий простукивания электростатического фильтра, эффект, с которым особенно трудно бороться электростатическим фильтрам, выполненным с возможностью удаления частиц пыли с высоким удельным сопротивлением, облегчается посредством начала простукивания вместе с операцией продувки, во время которой повторный захват пыли уменьшается, возможно, потому, что удельное сопротивление пыли снижается за счет добавленной влаги.

В соответствии с одним вариантом осуществления настоящего изобретения первая временная точка управляется так, чтобы она наступала во время операции продувки, так что работа электростатического фильтра поддерживается во время выполнения события простукивания за счет повышенного содержания влаги в технологическом газе. Преимущество этого варианта осуществления настоящего изобретения заключается в том, что событие простукивания выполняется во время фактической операции продувки, то есть, когда содержание влаги в технологическом газе высокое и удельное сопротивление пыли низкое, так что повторный захват частиц пыли во время события простукивания уменьшается.

В соответствии с другим вариантом осуществления настоящего изобретения первая временная точка управляется таким образом, что она устанавливается через 0-5 минут после окончания операции продувки. Преимущество этого варианта осуществления настоящего изобретения заключается в том, что частицы пыли, уже присутствующие на коллекторных электродных пластинах электростатического фильтра, как представляется, во время операции продувки должны формировать более твердые частицы пыли, причем последнее является следствием повышенного содержания влаги в технологическом газе. Таким образом, при начале события простукивания сразу после операции продувки частицы пыли будут отрываться от коллекторных электродных пластин электростатического фильтра в более плотной форме, вызывая меньший повторный захват частиц пыли во время события простукивания.

В соответствии с одним вариантом осуществления настоящего изобретения контроллер уведомляет контроллер продувки о состоянии простукивания электростатического фильтра, так что контроллер продувки затем задает вторую временную точку относительно состояния простукивания. Преимущество этого варианта осуществления настоящего изобретения заключается в том, что контроллер продувки информируется о состоянии простукивания, например, происходит ли событие простукивания в данный момент или событие простукивания было завершено. Учитывая эту информацию, контроллер продувки может установить соответствующее значение второй временной точки таким образом, чтобы выброс частиц пыли мог поддерживаться на самом низком возможном уровне.

В соответствии с одним вариантом осуществления настоящего изобретения информация о том, что операция продувки должна быть начата в устройстве выше по потоку, также содержит информацию, относящуюся к тому, какой тип операции продувки должен быть начат в ближайшее время. Преимущество этого варианта осуществления настоящего изобретения заключается в том, что контроллер простукивания может управлять событиями простукивания, которые должны проводиться с учетом условий, касающихся, например, количества частиц пыли, содержания влаги и т.д., которые будут связаны с типом операции продувки, которая должна быть проведена, и с продолжительностью типа операции продувки, которая должна быть проведена.

Дополнительная задача настоящего изобретения состоит в обеспечении устройства, выполненного с возможностью управления простукиванием электростатического фильтра таким образом, чтобы выброс частиц пыли, вызванный продувкой котла, газового нагревателя или подобного устройства, мог быть уменьшен, не требуя больших инвестиций и/или электростатических фильтров чрезмерных размеров.

Эта задача решается посредством устройства управления работой электростатического фильтра, выполненного с возможностью управления удалением частиц пыли из технологического газа при операции продувки, проводимой в устройстве выше по потоку, располагающемся выше по потоку от электростатического фильтра относительно направления протекания технологического газа, причем устройство характеризуется тем, что содержит

контроллер, выполненный с возможностью управления выполнением события простукивания в отношении электростатического фильтра и приема сигнала о том, что в устройстве выше по потоку операция продувки близка к инициированию, причем контроллер дополнительно выполнен с возможностью принятия решения о простукивании, основанного на приеме им сигнала, причем решение о простукивании содержит установку первой временной точки для инициирования выполнения события простукивания в отношении электростатического фильтра, причем первая временная точка коррелируется со второй временной точкой, являющейся моментом времени, в который инициируется операция продувки устройства выше по потоку.

Преимущество этого устройства заключается в том, что оно обеспечивает эффективное управление простукиванием электростатического фильтра, так что выброс частиц пыли, вызванный простукиванием коллекторных электродных пластин электростатического фильтра и операциями продувки устройства выше по потоку, может быть минимизирован. Поскольку для этой цели может использоваться стандартный электростатический фильтр, требуемые инвестиционные затраты ограничиваются затратами на устройство, содержащее контроллер простукивания. В некоторых случаях, используя устройство, соответствующее настоящему изобретению, для управления работой электростатического фильтра, может быть даже возможно спроектировать электростатический фильтр меньшего размера, имеющий, например, меньшее количество или меньший размер коллекторных электродных пластин и/или меньшие значения напряженности полей по сравнению с предшествующим уровнем техники.

В соответствии с одним вариантом осуществления настоящего изобретения контроллер выполнен с возможностью запуска события простукивания в первой временной точке, являющейся моментом времени, наступающим перед второй временной точкой, так что электростатический фильтр будет, по меньшей мере, частично очищаться от пыли до того, как будет запущена операция продувки оборудования выше по потоку. Преимущество этого варианта осуществления настоящего изобретения заключается в том, что устройство выполнено с возможностью приема электростатическим фильтром большего количества частиц пыли, которые будут созданы более поздней операцией продувки, инициированной во второй временной точке.

В соответствии с другим вариантом осуществления настоящего изобретения операция продувки содержит использование пара и/или воды и с помощью контроллера, выполненного с возможностью выбора первой временной точки так, чтобы она наступала после второй временной точки, причем работа электростатического фильтра, когда электростатический фильтр выполнен с возможностью удаления пыли с высоким удельным сопротивлением, поддерживается тем, что технологический газ имеет повышенное содержание влаги. Преимущество этого варианта осуществления настоящего изобретения заключается в том, что операция продувки, которая, как было обнаружено, уменьшает удельное сопротивление пыли, пригодна для использования с целью повышения эффективности удаления частиц пыли электростатическим фильтром в сочетании, в частности, с простукиванием коллекторных электродных пластин электростатического фильтра.

Дополнительные задачи и признаки настоящего изобретения будут очевидны из описания и формулы изобретения.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием предпочтительных вариантов воплощения со ссылками на сопроводительные чертежи, на которых:

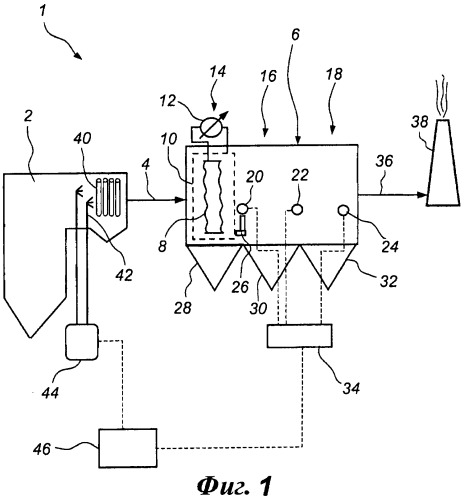

Фиг.1 показывает схематический вид сбоку электростанции в соответствии с одним вариантом осуществления настоящего изобретения;

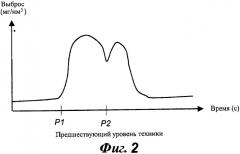

Фиг.2 показывает схематическую диаграмму, иллюстрирующую выброс частиц пыли в соответствии со способом по предшествующему уровню техники;

Фиг.3a показывает блок-схему последовательности выполнения операций, иллюстрирующую первый способ управления электростатическим фильтром в соответствии с настоящим изобретением;

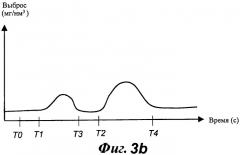

Фиг.3b показывает схематическую диаграмму, иллюстрирующую выброс частиц пыли, в соответствии с первым способом настоящего изобретения;

Фиг.3c показывает схематическую диаграмму, иллюстрирующую выброс частиц пыли, в соответствии со способом, альтернативным первому способу настоящего изобретения;

Фиг.4a показывает блок-схему последовательности выполнения операций, иллюстрирующую второй способ управления электростатическим фильтром в соответствии с настоящим изобретением;

Фиг.4b показывает схематическую диаграмму, иллюстрирующую выброс частиц пыли, в соответствии со вторым способом настоящего изобретения;

Фиг.4c показывает схематическую диаграмму, иллюстрирующую выброс частиц пыли, в соответствии со способом, альтернативным второму способу настоящего изобретения.

Описание предпочтительных вариантов осуществления изобретения

На Фиг.1 показан схематический вид сбоку электростанции 1. Электростанция 1 содержит котел 2 для сжигания угля. В котле 2 уголь сжигается в присутствии воздуха, создавая горячий технологический газ в форме так называемого топочного газа, который покидает котел 2 сжигания угля через канал 4. Топочный газ, созданный в котле 2 сжигания угля, содержит частицы пыли, которые должны быть удалены из топочного газа до того, как топочной газ может быть выпущен в окружающий воздух. Канал 4 направляет топочный газ к электростатическому фильтру ESP 6, который по отношению к направлению протекания топочного газа расположен ниже по потоку от котла 2. ESP 6 содержит несколько разрядных электродов, из которых на Фиг.1 показан только один разрядный электрод 8, и несколько коллекторных электродных пластин, из которых на Фиг.1 показана только одна коллекторная электродная пластина 10. Источник 12 питания выполнен с возможностью приложения напряжения между разрядными электродами 8 и коллекторными электродными пластинами 10, чтобы заряжать частицы пыли, присутствующие в топочном газе. После такого заряда частицы собираются на коллекторных электродных пластинах 10. Разрядные электроды 8 и коллекторные электродные пластины 10 ESP 6 предпочтительно разделены на несколько электродов, которые обычно упоминаются как зоны, каждая из которых содержит источник 12 питания, выполненный с возможностью приложения напряжения между разрядными электродами 8 и коллекторными электродными пластинами 10 конкретной зоны, с которой они связаны. На Фиг.1 для ясности подробно показана только одна зона 14. Однако предпочтительно ESP 6 содержит также вторую зону 16 и третью зону 18, каждая из которых по отношению к направлению протекания топочного газа расположена ниже по потоку после первой зоны 14. Вторая и третья зоны 16, 18, соответственно, каждая содержит источник питания, разрядные электроды и коллекторные электродные пластины схожей конструкции и расположенные, по существу, таким же образом, как в первой зоне 14, которые были описаны здесь ранее и которые показаны на Фиг.1.

Иногда коллекторные электродные пластины 10 в каждой из соответствующих зон 14, 16, 18 необходимо очищать. С этой целью каждая из зон 14, 16, 18 снабжена простукивающим устройством 20, 22, 24 соответственно. Каждое из простукивающих устройств 20, 22, 24 выполнено с возможностью произведения очистки коллекторных электродных пластин 10 посредством простукивания соответствующих рассматриваемых зон 14, 16, 18. Простукивающее устройство 20 содержит, как показано на Фиг.1, набор молотков, из которых для ясности на Фиг.1 показан только один молоток 26. Более полное описание примера того, как такие молотки могут быть сконструированы, можно найти в US 4526591. Для этой цели могут также использоваться и другие типы простукивающих устройств, например, так называемые магнитные импульсные гравиударные простукивающие устройства, также известные как MIGI-простукивающие устройства. Молотки 26 проектируются таким образом, чтобы иметь возможность ударять по коллекторным электродным пластинам 10, заставляя частицы пыли, собранные на них, покидать коллекторные электродные пластины 10, чтобы затем они также могли быть собраны в одном из соответствующих накопителей 28, 30, 32, расположенных ниже каждой из соответствующих зон 14, 16, 18. Работа простукивающих устройств 20, 22, 24 определяется управлением с помощью контроллера 34 простукивания. Например, контроллер 34 простукивания обычно может заставлять каждое из простукивающих устройств 20, 22, 24 начинать простукивание коллекторных электродных пластин 10 соответствующих зон 14, 16, 18 в соответствии с заданной временной последовательностью. Например, коллекторные электродные пластины 10 первой зоны 14, в которой обычно собирается большинство частиц пыли, могут простукиваться, например, каждые 30 минут, тогда как коллекторные электродные пластины второй зоны 16 могут простукиваться, например, каждые 60 минут, и, наконец, коллекторные электродные пластины третьей зоны 16 могут простукиваться, например, каждые 10 часов.

Канал 36 выполнен с возможностью пропускать топочной газ, из которого, по меньшей мере, часть частиц пыли была удалена, к дымовой трубе 38 от ESP 6. Из дымовой трубы 38 топочной газ затем выпускается в атмосферу.

Котел 2 содержит внутренние теплопроводящие поверхности 40, схематично показанные на Фиг.1, выполненные с возможностью поглощения теплоты от топочного газа и передачи этой теплоты воде, которая известным в технике способом протекает по теплопроводящим поверхностям 40 котла 2, чтобы таким образом создавать пар высокого давления. Сжигание угля в котле 2 создает частицы пыли, которые будут осаждаться, по меньшей мере частично, на теплопроводящих поверхностях 40. Иногда с целью очистки теплопроводящих поверхностей 40 котла 2 обеспечиваются продувочные копья 42, схематично показанные на Фиг.1. Продувочные копья 42 предпочтительно подключаются известным способом к источнику 44 пара высокого давления, выполненному с возможностью управления контроллером 46 продувки. Когда пар подается от источника 44 пара к продувочным копьям 42, они действуют так, чтобы распылять этот пар по теплопроводящей поверхности 40 таким образом, что частицы пыли, осевшие на теплопроводящих поверхностях 40, удаляются с них паром. Полная операция продувки может длиться, например, 10 минут и разработана так, чтобы инициироваться, когда теплопроводящие поверхности 40 становятся загрязненными за счет осаждения на них частиц пыли. Одной из возможностей детектирования наступления времени, когда необходимо инициирование операции продувки, является момент времени, когда уменьшается производство пара.

Когда определено, что теплопроводящие поверхности 40 нуждаются в чистке, контроллер 46 продувки вступает в действие, чтобы подготовиться к осуществлению инициирования операции продувки. С этой целью перед выполнением инициирования операции продувки контроллер 46 продувки посылает сигнал на контроллер 34 простукивания о том, что скоро будет инициирована операция продувки. На основе принятого, таким образом, сигнала контроллер 34 простукивания начинает действовать, инициируя решение о простукивании, посредством которого устанавливается первая временная точка, в которой должно быть инициировано событие простукивания, по меньшей мере, одной из зон 14, 16, 18. Целью принятия решения о простукивании является подготовка ESP 6 к операции продувки, которая будет инициирована во второй временной точке. Несколько типов различных решений о простукивании ниже будут описаны подробно со ссылкой на Фиг.3a-3c и Фиг.4a-4c. Контроллер 34 простукивания и контроллер 46 продувки, каждый может включать в себя, например, микропроцессор, специализированную интегральную схему (ASIC), цифровой сигнальный процессор (DSP), аналоговую схему или другое устройство, способное к выполнению машинно-читаемых команд. Машинно-читаемые команды определяют структуру контроллеров 34 и/или 46 для выполнения описанных здесь функций.

На Фиг.2 показана диаграмма, изображающая эффект работы электростанции в соответствии с предшествующим уровнем техники. Способ, соответствующий предшествующему уровню техники, показан на Фиг.2 и рассматривается как применяемый к электростанции, имеющей котел, продувочное оборудование, ESP, и дымовую трубу, соединенные так, чтобы выполнять работу способом, подобным тому, который был описан выше со ссылкой на Фиг.1. Однако управление продувкой котла и простукиванием RSP в соответствии с этим способом, соответствующим предшествующему уровню техники, отличается от управления, соответствующего изобретению, на которое направлена настоящая заявка. Обращаясь дополнительно к Фиг.2, по оси х диаграммы, показанной на этом чертеже, указывается время, выраженное в секундах, а по оси y диаграммы, показанной на этом чертеже, указывается выброс частиц пыли в окружающий воздух, то есть концентрация частиц пыли, которая присутствует в топочном газе, выходящем из дымовой трубы, выраженная в мг частиц пыли на нм3 топочного газа.

В способе, соответствующем предшествующему уровню техники, к которому относится диаграмма, показанная на Фиг.2, операция продувки инициируется во время P1. Операция продувки заставляет большое количество частиц пыли, которые осели на теплопроводящих поверхностях котла, удаляться с них, но некоторые из этих частиц пыли увлекаются топочным газом. Повышенное количество частиц пыли в топочном газе, который проходит к ESP, приводит в результате к приему ESP избыточного объема частиц пыли, с которым ESP трудно справиться. В этом отношении, как можно видеть со ссылкой на Фиг.2, существует высокий пик, созданный при выбросе частиц пыли сразу после момента времени P1. Контроллер ESP в соответствии с режимом работы способа согласно предшествующему уровню техники, к которому применима диаграмма на Фиг.2, выполнен с возможностью реакции на эту повышенную нагрузку частиц пыли в топочном газе, являющуюся результатом операции продувки, и инициирует в момент времени P2 событие простукивания некоторых, если не всех, зон ESP. Такое простукивание коллекторных электродных пластин ESP в соответствии с режимом работы способа согласно предшествующему уровню техники обычно вызывает повышенный выброс частиц пыли, поскольку некоторые из частиц пыли, собранных на коллекторных электродных пластинах, во время события простукивания оказываются повторно захваченными в топочный газ. В соответствии с режимом работы способа согласно предшествующему уровню техники, к которому применима диаграмма, показанная на Фиг.2, коллекторные электродные пластины ESP в результате вышеупомянутой операции продувки становятся переполненными частицами пыли, что означает, что выброс частиц пыли, производимый вышеупомянутым событием простукивания, будет существенно больше, чем во время "нормального" события простукивания. Как можно видеть со ссылкой на Фиг.2, вышеупомянутое простукивание ESP приводит в результате к созданию второго пика в выбросе частиц пыли сразу после момента времени P2. Таким образом, как лучше всего будет понятно при обращении к Фиг.2, работа в соответствии со способом согласно предшествующему уровню техники, к которому применима диаграмма, приведенная на Фиг.2, приводит в результате к созданию двух высоких пиков выбросов частиц пыли; а именно, одного - когда инициируется операция продувки, и второго - когда ESP простукивается, за счет наличия перегрузки частицами пыли на коллекторных электродных пластинах ESP. Следует понимать, что два таких больших пика выброса частиц пыли могут создать серьезные проблемы, поскольку должны выполняться стандарты на выбросы пыли, установленные органами власти, и такие выбросы могут привести в результате даже к созданию черного факела из частиц пыли, видимого на выходе из дымовой трубы.

На Фиг.3a показана блок-схема последовательности выполнения операций способа в соответствии с настоящим изобретением и поясняются этапы первого способа управления работой ESP 6, показанного на Фиг.1. В соответствии с этим в качестве первого этапа, указанного как позиция 50 на Фиг.3a, контроллер 46 продувки, представленный на Фиг.1, посылает сигнал на контроллер 34 простукивания, причем этот сигнал указывает, что операция продувки близка к инициированию, например, в течение 15 минут. В ответ на прием этого сигнала контроллер 34 простукивания приводится в действие на втором этапе, указанном как позиция 52 на Фиг.3a, чтобы инициировать принятие решения о простукивании. Это решение о простукивании включает в себя рассмотрение перед инициированием упомянутой выше операции продувки того, нуждаются ли в простукивании коллекторные электродные пластины 10 в одной или более из этих трех зон 14, 16, 18 ESP 6 из-за большого количества частиц пыли, которое появится в результате упомянутой выше операции продувки. Когда одна или более зон 14, 16, 18 ESP 6 нуждается в простукивании перед инициированием операции продувки, контроллер 34 простукивания вступает в действие, чтобы установить в решении о простукивании первую временную точку T1, когда должно быть инициировано событие простукивания для одной или более зон 14, 16, 18 ESP 6. Следует понимать, что первая временная точка T1 может наступить "немедленно", то есть, что контроллер 34 простукивания с помощью решения о простукивании может заставить соответствующее простукивающее устройство 20, 22, 24 одной или более зон 14, 16, 18 немедленно начать событие простукивания. Также возможно, что первая временная точка T1 может также, не отступая от сущности настоящего изобретения, приходиться на момент времени, который может наступить через несколько минут в будущем, например через 1-10 минут после того времени, когда было принято решение о простукивании. В любом случае, в соответствии со способом настоящего изобретения, который лучше всего может быть понятен при обращении к Фиг.3a, первая временная точка T1, являющаяся точкой во времени, в которой инициируется событие простукивания, устанавливается перед второй временной точкой T2, являющейся точкой во времени, в которой инициируется операция продувки, как установлено контроллером 46 продувки. Следовательно, в соответствии со способом, соответствующим настоящему изобретению, контроллер 34 простукивания инициирует на третьем этапе, который указывается как позиция 54 на Фиг.3a, и в первой временной точке T1 события простукивания в тех областях 14, 16, 18 ESP 6, где существует необходимость простукивания перед инициированием упомянутой выше операции продувки. Как описано здесь ранее, первая временная точка T1 задается так, что любые события простукивания, которые необходимы, должны происходить перед тем, как инициируется упомянутая выше операция продувки. Благодаря этому ESP 6 будет, таким образом, очищаться насколько возможно, до того, как инициируется упомянутая выше операция продувки. Соответственно, ESP 6 будет находиться в хорошем состоянии настолько, насколько это касается обработки большого количества частиц пыли, которое высвобождается во время вышеупомянутой операции продувки, причем последняя операция инициируется на четвертом этапе, который указывается как позиция 56 на Фиг.3a, во второй временной точке T2. Должно быть понятно, что обычные времена простукивания зон 14, 16, 18 ESP 6, как описано выше со ссылкой на Фиг.1, отвергаются при получении информации, созданной контроллером 46 продувки, о том, что операция продувки близка к инициированию. Следовательно, после того как такая информация, которая создана контроллером 46 продувки, принята контроллером 34 простукивания, контроллер 34 простукивания действует в соответствии с блок-схемой последовательности выполнения операций, показанной на Фиг.3a, тем самым, эффективно отвергая любое рассмотрение моментов времени, которые устанавливаются для простукивания зон 14, 16, 18 ESP 6 при нормальной работе.

На Фиг.3b показана диаграмма, представляющая, каким образом осуществляется первый способ настоящего изобретения, причем функция и результаты, полученные при осуществлении первого способа настоящего изобретения, описываются здесь далее более подробно. В этом отношении, в момент времени Т0, идентифицированный как Т0 на Фиг.3b, контроллер 46 продувки посылает на контроллер 34 простукивания сигнал о том, что операция продувки котла 2 должна быть инициирована в ближайшем будущем, например приблизительно через 15 минут. В ответ на получение им такого сигнала контроллер 34 простукивания начинает проведение проверки состояния простукивания каждой из трех зон 14, 16, 18 ESP 6, которые показаны на Фиг.1. Поскольку предполагается, что предстоящая операция продувки должна вызвать существенное увеличение концентрации частиц пыли, которые уносятся топочным газом, контроллер 34 простукивания выполнен так, чтобы при работе гарантировать, что коллекторные электродные пластины 10 каждой из зон 14, 16, 18 ESP 6 будут, по существу, более или менее полностью очищены. Таким образом, контроллер 34 простукивания выполнен с возможностью принятия, когда это считается необходимым, решения о простукивании в отношении того, что одна или более из трех зон 14, 16, 18 ESP 6 должны быть подвергнуты простукиванию перед инициированием операции продувки в момент T2. Контроллер 34 простукивания действует так, чтобы заставить устройства 20, 22, 24 простукивания инициировать события простукивания в отношении зон 14, 16, 18 ESP 6 в соответствии с предписанием. Посредством простукивания только одной или двух или трех зон 14, 16, 18 ESP 6 в одно и то же время остальные зоны 14, 16, 18, которые не простукиваются, действуют так, чтобы захватывать некоторые из частиц пыли, освободившихся во время действий простукивания других зон 14, 16, 18 ESP 6. Например, контроллер 34 простукивания может сначала послать сигнал в первой временной точке T1 на устройство 24 простукивания третьей зоны 18 ESP 6, чтобы инициировать в отношении нее событие простукивания. Когда событие простукивания третьей зоны 18 закончено, обычно через 1-4 минуты, контроллер 34 простукивания может затем послать сигнал на устройство 22 простукивания второй зоны 16, чтобы инициировать в отношении нее событие простукивания. После того как событие простукивания второй зоны 16 было закончено, опять обычно приблизительно через 1-4 минуты, контроллер 34 простукивания может вслед за этим послать сигнал на устройство 20 простукивания первой зоны 14, чтобы инициировать в отношении нее событие простукивания, которое будет затем закончено обычно через 1-4 минуты. Таким образом, как лучше всего будет понятно при обращении к чертежу, приведенному на Фиг.3b, начиная с первой временной точки T1 и заканчивая во временной точке T3, то есть приблизительно через 5-15 минут, для коллекторных электродных пластин 10 всех трех зон 14, 16, 18 ESP 6 операция простукивания будет завершена и ESP 6 затем может считаться очищенным. С дополнительной ссылкой на Фиг.3b, события простукивания, имеющие место в отношении ESP 6, приводят в результате к повышенному выбросу частиц пыли, измеряемому в мг частиц пыли на нм3 топочного газа, выходящего из дымовой трубы 38, во время периода, начинающегося в первой временной точке T1 и заканчивающегося во временной точке T3. Однако увеличение выброса частиц пыли во время этого периода времени, то есть начинающегося с момента времени T1 и заканчивающегося в момент времени T3, является достаточно умеренным вследствие того, что коллекторные электродные пластины 10 зон 14, 16, 18 ESP 6 простукиваются в управляемом порядке и перед тем, как они могут стать переполненными частицами пыли. Таким образом, когда во второй временной точке Т2 контроллер 46 простукивания инициирует операцию простукивания, которая обычно происходит через 0-5 минут и, более предпочтительно, через 0-2 минуты после времени T3, ESP 6 находится в подготовленном состоянии в отношении того, что касается его способности принимать частицы пыли, высвободившиеся во время операции продувки. Операция продувки, которая инициируется во второй временной точке T2 и заканчивается во временной точке Т4, приводит в результате к повышенному выбросу частиц пыли, как будет совершенно очевидно при обращении к Фиг.3b. Также, поскольку ESP 6 простукивается до инициирования операции продувки, выброс частиц пыли в случае первого способа настоящего изобретения гораздо меньше, чем когда он происходит при операции, соответствующей способу по предшествующему уровню техники, на который была сделана ссылка в связи с о