Способ и устройство для превращения органического материала в продукт

Иллюстрации

Показать всеИзобретение относится к способу и устройству для превращения органического материала в продукт. Способ обработки органического материала с превращением его в продукт включает стадию осуществления контакта органического материала со сверхкритической жидкостью, при котором он взаимодействует с образованием продукта. Жидкость может быть нагрета внешней нагревающей средой или может быть нагрета внутри процесса путем совместной подачи окисляющего агента и жидкости. Данный агент может быть в количестве, которое заранее определено для регулирования степени нагрева реакционной смеси. Изобретение позволяет обеспечить достаточную энергию активации реакций и протекания их с достаточной скоростью. 2 н. и 23 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Раскрыты способ и устройство для превращения органического материала в продукт. Способ может быть применен ко многим типам органических материалов, имеющих различное содержание влаги и химический состав. Один конкретный пояснительный способ представляет конверсию лигнита в различные топливные продукты. Другой пример применения способа может включать разложение органического материала, такого как лигноцеллюлоза и пластик или полимерное сырье.

Уровень техники

Лигнит, часто называемый бурым углем, представляет самый низкосортный уголь и используется почти исключительно как топливо для пароэлектрической выработки энергии. Он является коричневато-черным и имеет высокое характеристическое содержание влаги, иногда доходящее до 66 процентов, и высокое содержание золы по сравнению с битуминозным углем. Он также представляет гетерогенную смесь соединений, для которых не подходит никакая структурная формула. Лигнит обладает свойствами, которые располагают его где-то между каменным углем и торфом. После сушки он легко крошится. Его находят в изобилии во многих областях по всему миру, включая Соединенные Штаты, Австралию, Канаду, Грецию и Германию, где он обычно используется как топливо для выработки электроэнергии. Значительное количество электроэнергии, выработанной в этих странах, связано со сжиганием лигнита.

Потенциальная теплоемкость лигнита меняется в широких пределах в зависимости от содержания влаги, месторождения и технологии сжигания. Вследствие низкой плотности энергии бурый уголь не рентабелен для перевозок, и не продается широко на мировом рынке по сравнению с более высокими сортами угля, такими как каменный уголь. Бурый уголь часто сжигают на электростанциях, построенных вблизи любой из шахт, такой как в Latrobe Valley в Австралии. Данные шахты редко являются подземными из-за залегания угля близко к поверхности, и обычно практикуют открытую разработку. Выбросы углекислого газа на единицу выработанной энергии обычно значительно больше от заводов по сжиганию бурого угля, чем от аналогичных заводов для сжигания каменного угля. Содержание влаги в лигните обычно обуславливает необходимость сушки сырья перед сжиганием на электростанции, что увеличивает затраты и усложняет процесс.

Непрерывная работа заводов по сжиганию бурого угля, особенно в комбинации с открытой разработкой, подвергается большой критике защитниками окружающей среды. Как результат возникла необходимость изыскания путей получения потока(ов) высококачественного топливного продукта на основе лигнитовых залежей.

Следует понимать, что если в настоящем документе дается ссылка на любое известное техническое решение, такая ссылка не включает признания специалистом в данной области того, что публикация составляет часть известного уровня техники в Австралии или любой другой стране.

Краткое изложение сущности изобретения

В первом аспекте представлен способ обработки органического материала с превращением его в продукт, способ включает стадию осуществления контакта органического материала со сверхкритической жидкостью, где он взаимодействует с образованием продукта, причем жидкость может быть нагрета внешней обогревающей средой или может быть нагрета внутри процесса одновременно вводимым с жидкостью окислительным агентом, данный агент находится в количестве, которое заранее определено для регулирования степени нагрева реакционной смеси.

В данном процессе подается тепло для обеспечения достаточной энергии активации реакций и протекания их с достаточной скоростью и для приобретения жидкостью свойств, способствующих протеканию реакций.

Везде в тексте настоящего описания, когда используется термин «сверхкритический», он относится к условиям температуры и давления, в которых, по меньшей мере, часть технологической жидкости достигает своей критической точки и становится жидкостью с уникальными свойствами. Образующаяся жидкость имеет плотность между плотностью ее паров и плотностью ее жидкой фазы в стандартных условиях и показывает высокую, аналогичную газам скорость диффузии, наряду с сольватационной способностью, аналогичной жидкостям. В случае воды это означает, что углеводороды, например, могут стать растворимыми в воде и соли могут выпасть в осадок из раствора.

В общем, данные условия реакции характеризуются более высокими температурами, чем точка кипения жидкости, и, по меньшей мере, близкой к сверхкритической ее температуре, а величины давления значительно превышают атмосферное и находятся по меньшей мере вблизи сверхкритического состояния.

Кроме того, используется термин «сверхкритический», следует понимать, что он также включает условия, которые находятся несколько ниже сверхкритических, когда жидкость не сохраняет «нормальных» свойств жидкости, но все еще не находится полностью в «сверхкритическом» состоянии. Это состояние иногда известно в данной области как «докритическая жидкость», и предполагается, что процесс настоящего изобретения будет иногда попадать в данную область вследствие протекания реакций конверсии, даже если система номинально работает в сверхкритических условиях. Иными словами, может существовать разница в сверх- и докритическом состояниях, по меньшей мере временная, в ходе протекания некоторых стадий процесса. Это может быть даже предпочтительным режимом работы, так как, например, работа в докритической области в течение какого-то времени может создать меньше физических требований на выбранное технологическое оборудование.

Когда в тексте настоящего изобретения используется термин «органический материал», то следует понимать, что он может включать твердый органический материал или смесь твердого органического материала с жидкостью, где жидкость может быть водной или даже органической, такой как растворитель или спирт. Также следует понимать, что способ может обеспечить превращение, по меньшей мере, некоторого количества твердого органического материала в органическую жидкость перед стадией химического разложения, на которой образуется товарный продукт и жидкость. В некотором смысле «органический материал» может включать твердое вещество, которое превращается в органическую жидкость перед или в ходе обработки. Исходный «органический материал» может быть даже суспензией или раствором твердого материала в жидкости. В некоторых случаях данная суспензия или раствор может даже рециркулировать или может быть направлен на рецикл для обработки в процессе во второй раз.

Процесс обеспечивает метод регулирования химического разложения органического материала. Когда за этим следует сбор продуктов разложения и их отделение, то отделенные продукты могут быть в совокупности более ценными, чем непереработанный органический материал, и могут подходить для конкретных областей использования.

Данным способом также можно эффективно обрабатывать влажные органические материалы без необходимости проведения предварительной сушки твердого материала. Органический твердый материал может быть просто размолот и суспендирован, а затем переработан контактным взаимодействием со сверхкритической жидкостью.

Условия образования сверхкритической жидкости могут быть достигнуты либо нагреванием определенного объема жидкости с созданием давления, либо аутогенными средствами (статические системы), в которых повышенное давление возникает при нагревании жидкости в фиксированном объеме, либо использованием насоса высокого давления (непрерывная система), такого как суспензионный насос, либо использованием других конкретных типов устройств создания давления или емкости, таких как устройства гравитационного питания.

В одной из форм этого решения жидкость может быть нагрета внешней обогревающей средой.

В другой форме этого решения жидкость может быть нагрета внутренним образом, внутри самого процесса, путем сжигания некоторого количества органического материала при использовании агента окисления. Например, при окислении сверхкритической водой («влажное») «пламя» может быть образовано внутри среды с созданием неравновесного состояния и протекания дополнительных химических реакций. Агент окисления может присутствовать только в достаточном количестве, чтобы обеспечить сгорание небольшого процента органического материала для получения подходящего количества тепла и установления температурного интервала, соответствующего созданию у жидкости до-/сверхкритических свойств и образованию в процессе продукта с достаточной скоростью.

В одном варианте осуществления способа условия возникновения сверхкритической жидкости могут быть достигнуты гидростатическим повышением давления. В одной форме этого решения названное повышение давления может быть достигнуто размещением жидкости в подземной или подводной емкости.

В одном варианте осуществления способа агент окисления может быть выбран из одной или нескольких групп, включающих кислород, пероксид водорода и нитрат натрия. Другие окисляющие агенты, такие как альтернативные источники кислорода, находятся в объеме притязаний изобретения.

В одном варианте осуществления способа сверхкритической жидкостью может быть вода с давлением больше приблизительно 220 бар, а иногда достигающего 300 бар. Кроме того, в одном варианте осуществления способа сверхкритической жидкостью может быть вода с температурой между 350 и 420°С, например 400°С.

В одном варианте осуществления способа твердым органическим материалом может быть одна или несколько групп, включающих лигнит или бурый уголь, лигнин, целлюлозу, гемицеллюлозу, органические отходы и пластик или любой полимер вообще.

В одном варианте осуществления способа жидкостью может быть одна или несколько групп, включающих воду, метанол и этанол. Например, жидкостью может быть любое 100-процентное из данных соединений или их смесь. Примеры водо-спиртовых смесей включают смеси с отношениями 100:0, 90:10, 80:20, 70:30 и 20:80, 10:90 и 0:100. В данных случаях условия реакции характеризуются более высокой температурой, чем точка кипения любой из вышеупомянутых жидкостей, и обычно лежит вблизи до- или сверхкритической температуры, по меньшей мере, одной из них. Давление реакции также может быть значительно выше атмосферного и приближаться к давлению, близкому до- или сверхкритическому состоянию.

В одном варианте осуществления способа продукт химического разложения может включать топливо.

В одном варианте осуществления изобретения продукт химического разложения может включать жидкую фазу из нефтепродуктов, главным образом, таких как замещенные ароматические соединения, дизельное топливо, асфальтены и пре-асфальтены. Некоторые из данных продуктов также могут быть относительно бессерными и иметь более высокое октановое или цетановое число, чем обычный бензин или дизельное топливо. Они могут быть прибыльным товаром.

В одном варианте осуществления способа продукт химического разложения может включать твердую фазу, включающую главным образом легковоспламеняемый остаток переработки органического материала. Он является менее ценным продуктом по сравнению с жидкофазным продуктом.

В одном варианте осуществления способа продукт химического разложения может включать газовую фазу, включающую главным образом метан, водород, оксид углерода и диоксид углерода.

В одном варианте осуществления способа органическое твердое вещество может присутствовать в измельченной форме, подходящей для смешения с получением суспензии. В данном варианте осуществления изобретения органический твердый материал может быть размолотым или измельченным до относительно тонкого размера, чтобы обеспечить образование суспензии.

В одном варианте осуществления способа, когда органический материал присутствует в виде суспензии, отношение жидкости к твердому веществу в суспензии может составлять меньше примерно 12:1. В одной конкретной форме отношение жидкости к твердому веществу в суспензии может превышать примерно 2:1.

В одном варианте осуществления способа химическое разложение органического материала происходит путем деполимеризации, представляющей деструкцию исходных материалов на более мелкие и простые соединения.

Второй аспект относится к устройству для обработки органического материала, устройство предназначено для проведения конверсии органического материала в продукт в результате контакта со сверхкритической жидкостью и включает:

- приспособление для введения агента окисления для подачи заранее определенного количества источника кислорода и его контакта с органическим материалом; и

- реактор,

где реактор включает зону реакции, в которой происходит химическое разложение органического материала с образованием продукта, зона реакции предназначена для удерживания используемой сверхкритической жидкости.

В одном варианте осуществления изобретения прспособление введения окисляющего агента включает измерительное устройство, установленное для подачи источника агента в ходе реакции или перед ее началом в достаточном количестве для частичного или регулированного сжигания некоторой части органического материала.

В одном варианте осуществления изобретения реактор может быть подземной или подводной емкостью, расположенной на глубине, где при использовании происходит достаточное увеличение давления (определенное по наземному давлению закачивания) жидкости до сверхкритических условий. В одной форме этого решения зона реакции может быть расположена в самой нижней области емкости, которая испытывает максимальное давление.

Одним примером подземной емкости может служить вертикальная бурильная колонна. В одной из форм решения бурильная колонна может быть установлена в трубе, которая соосна колонне и которая предназначена для подачи потока органического материала в зону реакции. В одной из форм решения кольцевое осевое пространство вокруг трубы и внутри бурильной колонны может быть организовано для подачи потока продукта из зоны реакции в самую высшую точку емкости.

В альтернативном варианте осуществления устройства подводная емкость может представлять гибкую трубу. В одной из форм решения труба располагается в трубопроводе, который соосен трубе и который используется для подачи потока органического твердого материала в зону реакции.

При одном расположении данной трубы устройство может иметь кольцевое пространство по оси вокруг трубопровода и внутри трубы, предназначенное для подачи потока продукта из зоны реакции в самую высокую точку емкости.

В альтернативном варианте осуществления изобретения реактором может быть змеевидный трубчатый реактор, сконструированный так, чтобы избежать оседания твердых частиц, присутствующих в суспензии. Данный реактор включает много относительно узких трубок, которые могут доставлять суспензию с высокой объемной скоростью потока. Данный реактор также может включать альтернативное расположение трубок большого и малого диаметра для регулирования времени пребывания в зоне реакции при обеспечении соответствующих режимов течения во избежание седиментации.

В дополнительном альтернативном варианте осуществления изобретения реактор может быть наземного типа, высоким колонным реактором, который способен выдерживать повышенное давление.

В одном варианте осуществления изобретения устройство дополнительно включает приспособление для сброса давления, расположенное после емкости и предназначенное для сброса давления с продукта перед его отводом из реактора для последующей транспортировки и отделения продукта.

Краткое описание чертежей

Несмотря на любые другие формы, которые могут попасть в объем притязаний способа и устройства, как изложено в кратком обзоре изобретения, далее будут рассмотрены конкретные варианты осуществления способа и устройства только с помощью примеров, с ссылкой на прилагаемые чертежи, на которых:

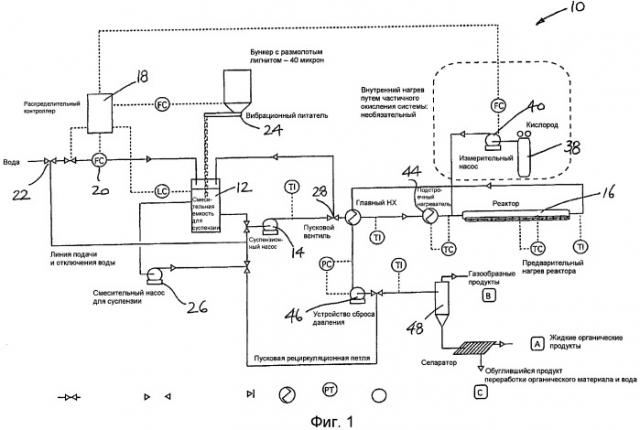

Фиг.1 предлагает схему процесса превращения органического материала в продукт осуществлением контакта со сверхкритической жидкостью в соответствии с вариантом осуществления изобретения;

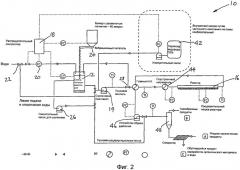

на Фиг.2 показана схема процесса превращения органического материала в продукт осуществлением контакта со сверхкритической жидкостью в соответствии с другим вариантом осуществления изобретения.

Подробное описание конкретных вариантов осуществления изобретения

На чертежах представлены некоторые схемы процесса для обработки органического материала в форме лигнита на основе осуществления контакта лигнита со сверхкритической жидкостью (SCL). Обработка SCL сопровождается превращением лигнита в пригодный для использования топливный продукт. Процесс включает осуществление контакта лигнита (который может присутствовать как смесь суспендированных твердых веществ и воды) со SCL, которая может быть нагрета внешней обогревающей средой или может быть нагрета внутренне конкретным количеством окисляющего агента.

В случае внутреннего нагрева количество окисляющего агента, которое вводится, рассчитывается заранее с учетом контроля степени сгорания лигнита на стадии регулированного сжигания и, следовательно, количества тепла, которое может быть получено для химического разложения или деполимеризации (в сверхкритических условиях) оставшегося несгоревшего лигнита. Жидкость в суспензии лигнита нагревается, и при сгорании в атмосфере высокого давления возникают условия, которые вызывают химические реакции, одной из которых является сжижение некоторого количества лигнита. Для выработки достаточного количества тепла с достижением до-/сверхкритических условий в режиме внутреннего нагрева требуется сжечь только относительно небольшое процентное количество лигнита.

Переходя далее к схеме процесса, представленной на Фиг.1, следует отметить, что продемонстрирован пример схемы экстракции топлив из лигнита при использовании сверхкритической жидкости, которой может быть вода или смесь воды и спиртов. Завод 10 принимает размолотый лигнит и, например, воду и отмеряет данные материалы в суспензионную цистерну 12 перед подачей на насос высокого давления 14, который направляет суспензию в реактор 16. Уровень в суспензионной смесительной емкости 12 контролируется регулятором уровня 18. Регулятор расхода 20 и вентиль 22 отмеряют воду в емкость 12.

Подходящий лигнит может поступать уже размолотым и просеянным до выбранного размера для использования на заводе, например, при 100% размера менее 40 микрон. Комков и частиц большего размера следует избегать во избежание забивания трубчатого реактора. Расход исходного лигнита измеряется и дозируется путем регулирования вибрационного питателя 24, который загружает порошкообразный лигнит в емкость для смешения суспензии 12. Содержимое данной емкости 12 смешивается при использовании наружного центробежного суспензионного насоса 26, хотя в альтернативных вариантах может быть использована мешалка/крыльчатка. Когда уровень в данной емкости 12 становится высоким, регулятор 18 отключает обе линии подачи воды и лигнита.

Суспензионный насос 14 способен осуществлять подачу суспензии в реактор с давлением приблизительно от 250 бар до величины свыше 300 бар. Во время работы выходящий из данного насоса 14 поток может направляться через пусковой вентиль 28 в технологический реактор 16, и в одном рабочем варианте часть данного потока направляется на рецикл обратно в суспензионную емкость 12.

Пуск предусматривает подачу воды только в реактор 16, так что жидкие потоки протекают в равновесном состоянии. Трехходовые вентили позволяют направлять выходящие из технологического реактора 16 потоки на вход. В данной точке в емкости для смешения суспензии 12 нет лигнита. Вибрационный питатель 24, который осуществляет подачу потока лигнита, включается, и уровень в емкости для суспензии 12 автоматически сохраняется постоянным при добавлении и воды, и лигнита в требуемом соотношении. Концентрация лигнита постоянно растет и, по мере этого, концентрация лигнита в суспензии, протекающей в реактор 16, также увеличивается. Поддерживание суспензии в движении предотвращает осаждение твердых веществ и забивание трубопровода или емкости. Обратная процедура используется для отключения, при котором поток воды сохраняется, а подача твердого вещества отключается, и проводится полная продувка.

Технологический реактор 16 должен работать в условиях течения суспензии без закупоривания. В одной форме этого решения реактор может представлять змеевидный трубчатый реактор, изготовленный из вертикально расположенных трубок с наклоном 180 градусов, которые полностью находятся внутри изолированной конструкции. Такое расположение позволяет твердому веществу находиться в исходной суспензии без существенного риска осаждения в трубопроводе и его закупоривания. Когда суспензию закачивают вертикально, частицы осаждаются, но не на поверхность. Обычно необходимо, чтобы скорость потока превышала скорость затрудненного осаждения суспензии.

Также необходимо, чтобы реактор был типа, подходящего для удерживания при работе сверхкритической жидкости в зоне реакции. Это представляет агрессивную среду как с точки зрения температуры, так и давления. Проектное рабочее давление в таком реакторе составляет до 315 бар при 500°С при запасе прочности 300%.

Когда суспензия лигнита протекает по установке 10 и суспензия должна нагреваться внутри технологического процесса, окисляющий агент отмеряют во входящий в реактор поток в количестве, достаточном для сгорания приблизительно 2-5% лигнита в реакторе, чтобы генерировать тепло. В одном варианте осуществления изобретения газообразный кислород подается через измерительный насос 40 от цилиндрического источника 38. В альтернативном варианте технологической схемы, показанной на Фиг.2 (которая во всех отношениях аналогична Фиг.1, за исключением ввода источника кислорода), источник кислорода может находиться в форме жидкого концентрата пероксида водорода 42, который дозируют непосредственно на ввод суспензионного насоса 14 с водой и лигнитом через трубку Пито, портал ввода газа или т.п.

Во избежание перегрева во время работы концентрацию кислорода или пероксида постепенно повышают, чтобы позволить стабилизироваться температуре в реакторе 16. Так как выделяется избыточное тепло сгорания и происходит повышение температуры реактора, требования на электрический подстроечный нагреватель 44 не смогут быть удовлетворены, так как нагретая суспензия направляется обратно в исходный поток. В конце концов, концентрация кислорода или пероксида (и окисление, которое происходит) обеспечат генерирование всего требуемого тепла за счет внутреннего окисления лигнита. В этой точке электрический подстроечный нагреватель 44 может быть убран с линии.

Проблемы с SCL возникают из-за ее низкой плотности. В системе двухфазного потока, подобной данной, жидкая фаза обеспечивает движущую силу для твердого вещества. Обычная суспензия лигнит-вода может находиться в виде суспензии при достаточном перемешивании. В отличие от этого, удельная плотность сверхкритической воды составляет лишь 0,2, против 1,0 при температуре окружающей среды и давлении воды, и, таким образом, резко возрастает тенденция к осаждению твердого вещества. Значительны варианты конструкции реактора. Необходимо свести к минимуму осаждение твердых веществ на поверхности любой трубы. Также может помочь, если частицы лигнита будут размолоты до очень малого размера, так что они будут осаждаться более медленно.

Использование сверхкритической воды (>220 бар и >350°C и <420°С) в реакторе 16 обеспечивает конверсию лигнита в более мелкие молекулы, которые напоминают тяжелые нефтяные фракции, обычно называемые маслом, асфальтенами и пре-асфальтенами, а также образуется остаточный легковоспламеняемый остаток обработки органического материала, газ (главным образом, углекислый газ) и вода, как основные продукты.

В хвостовой части процесса может быть использован механизм для сброса давления 46.

Затем продукты могут проходить в циклон или разделительную емкость 48, где могут отделяться газы В и собираться жидкости А и твердые вещества С. Затем твердый продукт С может быть отделен от жидких продуктов А фильтрованием. Жидкий продукт А приближается к дизельному нефтепродукту и может включать замещенные ароматические соединения, дизельное топливо, асфальтены и пре-асфальтены. Они могут представлять ценные торговые продукты, которые могут быть проданы непосредственно нефтеочистительным предприятиям. Твердый продукт С включает главным образом высококачественный легковоспламеняемый остаток переработки органического материала, сравнимый с высококачественным пористым каменным углем с низким содержанием серы. Данный продукт может быть продан как общее горючее на ближайшую электростанцию на сухом лигните как конкурент по цене самому высушенному лигниту. В конце концов, газообразный продукт В включает водород, метан, оксид углерода и диоксид углерода и, в зависимости от состава, может быть продан как топливо или просто выброшен в атмосферу. По совокупности разделенные продукты являются более ценными, чем непереработанный лигнитовый материал.

Следует отметить, что в различных вариантах осуществления изобретения процесс также может обеспечить эффективную обработку влажных органических твердых веществ без необходимости предварительной сушки твердого материала. Размолотый и суспендированный лигнит может быть использован как сырье для переработки на основе контакта с SCL скорее, чем сухой порошкообразный лигнит. Таким образом, лигнит, добытый в своем естественном влажном состоянии, может быть переработан и использован без стадии предварительной сушки.

Вышеупомянутый «открытый» завод работает при очень высоких давлениях, а также при высоких температурах в сверхкритических условиях. Это означает, что капитальные вложения на оборудование, вероятно, будут высокими, а спецификации на материалы достаточно жесткими. Альтернативным решением является глубокий трубчатый подземный реактор/теплообменник, который основан на подземном давлении, создаваемом длинным столбом воды в трубе. Другое альтернативное решение заключается в подводном устройстве, которое для обеспечения давления использует глубину океана.

Основные преимущества данных концепций заключаются в следующем: (i) требуется только оборудование низкого давления, потому что весь реактор и теплообмен создаются снаружи, и (ii) исключаются текущие затраты на нагнетание большого давления (плюс капитальные затраты на снижение давления). Предполагается, что подземная труба должна располагаться на глубине 3-4 километров (или от 0,5 до 1,5 км при использовании в комбинации с поверхностным насосом высокого давления), тогда как подводная работа требует строительства установки на корабле.

На дне подземной трубы на глубине 3 км давление столба жидкой воды будет составлять приблизительно 300 бар. Реактор, расположенный здесь, не нуждается в установке оборудования для создания давления. Давление будет создаваться столбом воды над ним. Аналогичным образом, нет необходимости в строительстве теплообменника с расчетным давлением. Трубопровод, соосный с трубой большего диаметра, может доставлять водную суспензию лигнита в реактор в основание трубы. Кольцевое пространство позволяет продукту возвращаться на поверхность. Поэтому при таком расположении установка работает как теплообменник для выходящего продукта, противотоком поступающему сырью.

Кроме того, нет необходимости в насосе высокого давления, потому что столб воды в трубе создает давление. Стоимость эксплуатации снижается, потому что затраты на закачивание ниже и более высокая степень безопасности по сравнению с использованием оборудования высокого давления на поверхности земли. При подземном расположении очень мал риск падения высокого давления или взрыва. Объем реактора может быть больше за счет выемки грунта для пространства на дне трубы до требуемого объема. Объем трубы будет больше, но не будет преимущества подземного реактора в возможности проведения реакции при более высокой температуре порядка 500°С (приблизительно на 100°С выше, чем в версии 16 наземного расположения), что равнозначно эффекту снижения объема пребывания и, поэтому, стоимости. Добавление заранее заданного количества источника окисляющего агента в суспензию с окислением некоторого количества лигнита может повысить температуру суспензии до требуемого уровня. Подача отмеренного количества окисляющего агента может быть использована как параметр регулирования температуры. В общем, сам метод годится для применения более высоких температур и, поэтому, меньшего пространства реактора.

В другом примере реактор и теплообменник могут быть выполнены в виде модуля, который опускают в океанскую впадину с корабля. Модуль может быть составлен относительно дешево из оборудования низкого давления, потому что морская глубина обеспечит противодавление. Дешевый гибкий резиновый рукав обеспечит линии подачи и возврата для потока продукта. Здесь также не требуется высокого давления для сырья, потому что глубина, на которой располагается установка, делает это автоматически. Одни из преимуществ подводного модуля заключается в том, что весь модуль может быть отбуксирован для установки в требуемых условиях.

Другим преимуществом подводного расположения может быть использование керамики для тела самого реактора вместо нержавеющей стали. Керамика обычно не обладает хорошим номинальным давлением, и вместо этого используют толстую металлическую трубу. Использование керамики для данной цели при давлении порядка 300 бар невозможно. Однако поскольку отсутствует чистый напор на реактор при подводном расположении, если реактор изготовлен из керамики, он может работать при значительно большей температуре (как в случае глубинного трубчатого реактора). Это может снизить время пребывания в зоне реакции и снизить стоимость реактора.

Хотя способ и устройство для конверсии органического материала в продукт рассмотрены со ссылкой на число предпочтительных вариантов осуществления, следует понимать, что способ и устройство могут быть осуществлены многими другими путями.

В формуле изобретения, которая приложена ниже, и в предшествующем описании изобретения, за исключением тех случаев, когда контекст требует иного, чтобы выразить язык или необходимый вывод, слово «включать» или такие варианты, как «включает» или «включающий» использовано во включающем смысле, т.е., для обозначения наличия указанных отличительных признаков, но не для устранения наличия или добавления дополнительных признаков в различных вариантах осуществления способа и устройства.

1. Способ превращения суспензии, содержащей органический материал, в продукт, включающий жидкое топливо, включающий:получение сверхкритической или докритической жидкости иосуществление контакта органического материала с жидкостью с получением реакционной смеси, в которой органический материал превращается в продукт, включающий жидкое топливо; где органический материал содержит один или несколько компонентов, выбранных из лигнита и лигноцеллюлозы.

2. Способ по п.1, где продукт включает жидкий дизельный продукт, причем указанный жидкий дизельный продукт содержит один или несколько компонентов, выбранных из замещенных ароматических соединений, дизельного топлива, асфальтенов и пре-асфальтенов.

3. Способ по п.1, где указанный органический материал включает лигнит (бурый уголь).

4. Способ по п.1, где указанный органический материал включает один или несколько из органических материалов из гемицеллюлозы, целлюлозы или лигнина.

5. Способ по п.1, где указанный органический материал дополнительно включает пластик.

6. Способ по п.1, где сверхкритическая или докритическая жидкость получена внутри реакционной смеси при нагревании в фиксированном объеме.

7. Способ по п.6, где нагревание включает сжигание, по меньшей мере, части органического материала в присутствии окисляющего агента.

8. Способ по п.7, где реакционная смесь включает заранее заданное количество окисляющего агента для регулирования степени нагрева реакционной смеси.

9. Способ по п.7, где окисляющий агент выбран из одного или нескольких соединений, включающих кислород, пероксид водорода и нитрат натрия.

10. Способ по любому из пп.1-9, где топливный продукт дополнительно включает твердый обуглившийся продукт.

11. Способ по любому из пп.1-9, где топливный продукт дополнительно включает газообразный продукт, включающий одно или несколько из таких соединений, как метан, водород, монооксид углерода и диоксид углерода.

12. Способ по любому из пп.1-9, где получение сверхкритической или докритической жидкости включает создание повышенного давления на реакционную смесь в подземной или подводной емкости с использованием внешнего давления на указанную емкость.

13. Способ по любому из пп.1-9, где сверхкритическая или докритическая жидкость включает одну или несколько жидкостей, таких как вода, метанол и этанол.

14. Способ по любому из пп.1-9, где органический материал находится в форме суспензии, имеющей отношение жидкости к твердому веществу меньше приблизительно 12:1.

15. Способ по любому из пп.1-9, где органический материал находится в форме суспензии, имеющей отношение жидкости к твердому веществу больше приблизительно 2:1.

16. Способ по любому из пп.1-9, где сверхкритической или докритической жидкостью является вода с давлением больше приблизительно 220 бар.

17. Способ по любому из пп.1-9, где сверхкритической или докритической жидкостью является вода с температурой между 350°C и 420°C.

18. Устройство для обработки органического материала, предназначенное для конверсии органического материала в продукт, включающий жидкое топливо, при контактировании со сверхкритической или докритической жидкостью, включаетреактор, где реактор включает зону реакции, в которой органический материал превращается в продукт, причем зона реакции обеспечивает возможность удерживания используемой сверхкритической или докритической жидкости; иприспособление для введения окислительного агента для подачи заранее определенного количества окисляющего агента для его контакта с органическим материалом в зоне реакции,где устройство предназначено для получения сверхкритической или докритической жидкости в зоне реакции при сжигании, по меньшей мере, части органического материала с заранее определенным количеством окисляющего агента.

19. Устройство по п.18, где приспособление для введения окисляющего агента представляет собой измерительное устройство, обеспечивающее возможность подачи источника кислорода в зону реакции.

20. Устройство по п.18, где реактор является подземной или подводной емкостью, расположенной на глубине, где создается повышенное давление жидкости до сверхкритических или докритических условий за счет внешнего давления на указанную емкость.

21. Устройство по п.20, где зона реакции расположена в самой нижней области емкости, которая испытывает максимальное давление.

22. Устройство по п.20, где подземной емкостью является вертикальная бурильная колонна.

23. Устройство по п.22, где бурильная колонна установлена в трубе, которая соосна колонне и которая предназначена для подачи потока органического материала в зону реакции.

24. Устройство по п.23, где кольцевое осевое пространство вокруг трубы и внутри бурильной колонны обеспечивает возможность подачи потока продукта из зоны реакции в самую высокую точку емкости.

25. Устройство по п.20 или 21, где подводная емкость представляет гибкую трубу.