Способ производства листов из специальных сплавов на основе магния для электрохимических источников тока

Иллюстрации

Показать всеИзобретение предназначено для повышения качества листов и исключения загрязнения окружающей среды при обработке давлением специальных магниевых сплавов, легированных высокотоксичными легкоиспаряющимися элементами или образующими при нагреве и последующей деформации опасные для здоровья оксиды, и может быть использовано при производстве листов для анодов электрохимических источников тока. Способ включает помещение круглого слитка в трубную оболочку, нагрев заготовки и ее последующие горячую и окончательную теплую прокатки до требуемой толщины листа. Исключение разрывов, приваривания оболочки, снижение разнотолщинности и вероятности распространения загрязнения обеспечивается за счет того, что выбор алюминиевых сплавов, используемых в качестве материала оболочки, диаметр и толщина стенки оболочки, режимы нагрева валков и заготовки, а также режим обжатий и схема прокатки заготовки строго регламентированы. 5 ил.

Реферат

Предлагаемое изобретение относится к области обработки давлением специальных магниевых сплавов, легированных высокотоксичными легкоиспаряющимися элементами или образующими при нагреве и последующей деформации опасные для здоровья оксиды, и может быть использовано при производстве листов для анодов электрохимических источников тока.

Известен способ производства листов из малолегированных магниевых сплавов, в том числе сплава МА2-1 (см. Магниевые сплавы для производства полуфабрикатов. М.: Металлургия, 1973. - с.73-130), которые используются в качестве материала анодов в электрохимических источниках тока. Основным недостатком этого метода является относительно низкий уровень электрохимических свойств получаемых анодов, которые не удовлетворяют повышенным требованиям потребителей. В связи с этим были разработаны новые специальные магниевые сплавы. При этом повышение электрохимических свойств этих сплавов достигается легированием такими токсичными элементами, как ртуть, таллий, свинец и другими, относящимися к 1 классу опасности, а для предотвращения загрязнения окружающей среды экологически опасными выделениями при их обработке используют метод защитного плакирования.

Так, известен способ производства листов из специальных сплавов на основе магния, легированных высокотоксичными элементами, принятый за прототип, включающий помещение слитка в трубу из алюминиевого сплава и последующие горячую и окончательную теплую прокатки заготовки на нагретых валках до требуемой толщины листа (см. Патент RU 2253521). При этом в качестве материала трубы используют алюминиевые сплавы марки АД31 или ABB. Круглый слиток помещают в прессованную трубу с зазором от 0,5 до 2 мм, длина которой превышает длину слитка на (10÷30) % с каждой стороны. Круглый слиток после зачеканки концов трубы нагревают до температуры (380÷420)°С и подвергают предварительной горячей прокатке на нагретых до температуры (140÷160)°С валках за несколько проходов до требуемой толщины подката. Окончательную теплую прокатку подката на листы требуемой толщины осуществляют с нагревом заготовки до температуры (360÷390)°С с выдержкой в печи от 30 до 60 минут на валках, нагретых до температуры (120÷140)°С с обжатиями (10÷30) % за проход. В процессе теплой прокатки проводят промежуточные нагревы заготовки. При этом охлаждение заготовки при теплой прокатке обеспечивают не ниже 320°С.

Как показал опыт серийного производства листов из указанных специальных магниевых сплавов известным способом, ему присущ целый ряд серьезных недостатков, в том числе:

- разрывы с отслоением оболочки, приварка оболочки к валкам при горячей прокатке с аварийной остановкой стана, ограниченные возможности производства по выбору материала серийно выпускаемых прессованных труб из алюминиевых сплавов, используемых в качестве оболочки. Неравномерность распределения плакировки, приводящая к оголению листов основного металла от защитной плакировки или ее повышенной толщине;

- повышенная разнотолщинность получаемых анодных листов из специальных магниевых сплавов и низкое качество их поверхности после удаления плакировки методом химического травления;

- низкий выход годного;

- высокая трудоемкость производства листов и их последующей обработки при изготовлении источников тока.

Задачей предлагаемого изобретения является создание технологии получения высококачественных листов из специальных магниевых сплавов и гарантирующей отсутствие загрязнения окружающей среды токсичными аэрозолями, оксидами и другими соединениями, содержащими ртуть, таллий, свинец.

Указанная цель достигается предлагаемым способом производства листов из специальных магниевых сплавов для электрохимических источников тока, включающим помещение слитка из специального магниевого сплава в оболочку в виде прессованной трубы, зачеканенной с двух сторон, отличающимся от прототипа тем, что используется для этой цели труба с внутренним диаметром (1,1÷1,3) диаметра слитка и толщиной стенки (0,028÷0,040) диаметра слитка, при этом в качестве материала трубы используют алюминиевые сплавы, сопротивление деформации которых при термомеханических параметрах горячей прокатки заготовки составляет (0,86÷1,15) сопротивления деформации специального магниевого сплава, а горячую прокатку проводят поперек оси литья слитка после нагрева заготовки в течение (3÷15) часов на валках, нагретых до температуры (100÷120)°С, с повышением частных обжатий с 17 до 25% в начальной стадии процесса до достижения суммарной степени деформации не менее 50%, а заключительную стадию процесса до требуемой толщины осуществляют после кантовки полураската с частными обжатиями (25÷40) % при температуре конца прокатки не менее 250°С.

Примеры

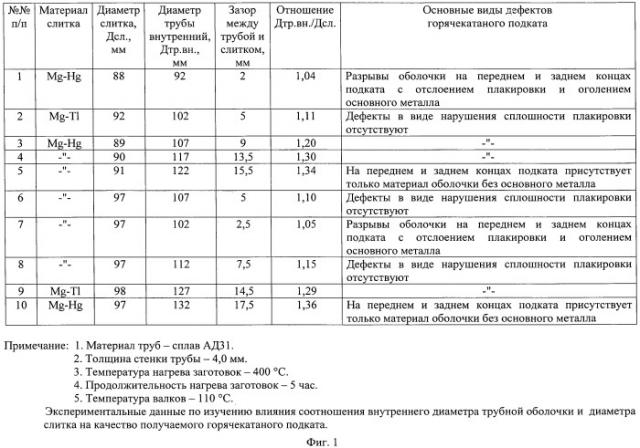

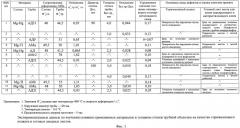

На фиг.1, 2, 3, 4 и 5 представлены таблицы с экспериментальными данными по горячей прокатке заготовок на подкат известным и предлагаемым способом с использованием в качестве материала оболочки прессованных труб различного диаметра и толщиной стенки, изготовленных из алюминия и малолегированных алюминиевых сплавов, при различных температурах нагрева валков, продолжительности нагрева заготовок, режимах обжатий и схемах горячей прокатки.

В качестве исходной заготовки использовали стандартные слитки сплавов системы Mg-Hg и Mg-Tl диаметром 90±3 и 100±3 мм. После зачеканки слитков в трубную оболочку заготовки нагревали до температуры (400÷420)°С и подвергали горячей прокатке на подкат требуемой толщины.

Анализ результатов экспериментов по изучению влияния соотношения внутреннего диаметра трубной оболочки и диаметра слитка на качество горячекатаного подката, приведенных на фиг.1, показал, что оптимальной величиной зазора между трубной оболочкой и слитком основного металла (специального магниевого сплава) достигается при использовании труб, внутренний диаметр которых составляет (1,1÷1,3) диаметра слитка (фиг.1, п.2, 3, 4, 6, 8). При меньшем значении этого показателя наблюдается разрушение оболочки (фиг.1, п.1, 7), а при его превышении не происходит полного заполнения внутреннего объема трубы основным металлом, что приводит к необоснованно повышенному расходу материала оболочки (фиг.1, п.5, 10).

При изучении влияния температуры нагрева валков на процесс горячей прокатки и качество горячекатаного подката было установлено, что с учетом невозможности использования смазочно-охлаждающей жидкости наибольший эффект достигается, если температура валков в процессе горячей прокатки находится в пределах от 100 до 120°С (фиг.2, п.5, 6, 7). При температуре валков менее 100°С происходит более резкое снижение температуры прокатываемого металла, особенно в заключительной стадии процесса, что приводит к снижению его пластичности и, как следствие, к образованию трещин и разрывов на боковых кромках подката (фиг.2, п.8). При температуре валков более 120°С начинается процесс налипания металла оболочки на валки («заалюминивание» валков), приводящий к ухудшению качества поверхности получаемого подката (фиг.2, п.3, 4), а при температуре валков 140°С отмечаются случаи приварки оболочки к рабочему валку с аварийной остановкой прокатного стана (фиг.2, п.1, 2).

Анализ экспериментальных данных, полученных при изучении влияния материала трубы на качество горячекатаного подката и готовых анодных листов (фиг.3), позволил установить, что если сопротивление деформации алюминиевого сплава составляет (0,86÷1,15) сопротивления деформации специального магниевого сплава, то он может успешно использоваться в качестве материала оболочки (фиг.3, п.1, 2, 4, 5, 8, 9, 10, 11). Этому требованию, помимо сплава АД31, отвечают сплавы АД, АМц и АМг. При меньших значениях этого отношения наблюдается повышенное утонение алюминиевой плакировки с оголением основного металла (фиг.3, п.3), а при больших значениях - разрушение алюминиевой плакировки с образованием поверхностных трещин вследствие высоких растягивающих напряжений, возникающих в очаге деформации (фиг.3, п.6). Эксперименты по горячей прокатке заготовок на подкат и окончательной теплой прокатке на листы позволили установить, что требования к общей толщине плакирующего и интерметаллидного слоев (≤0,15 мм) с каждой стороны листа выполняются, если отношение толщины стенки трубы к диаметру слитка составляет (0,028÷0,040) (фиг.3, п.2, 4, 5, 9, 10, 11). При меньшем значении этого показателя происходит утонение плакировки с нарушением ее сплошности (фиг.3, п.7, 12), что недопустимо по требованиям охраны труда. Превышение этого значения приводит к увеличению толщины плакировки, не отвечающей установленным к ней требованиям, что сопряжено с повышением трудоемкости ее последующего удаления, нерациональным расходом материала оболочки, ухудшением качества поверхности и повышенной разнотолщинностью получаемых анодных листов (фиг.3, п.1, 8).

Известный способ предусматривает строгое ограничение только температуры нагрева заготовки перед горячей прокаткой, но не регламентирует требования к продолжительности нагрева. Как показали проведенные эксперименты (фиг.4), оптимальное значение продолжительности нагрева заготовок со слитками диаметром 90 и 100 мм составляет от 3 до 15 часов (фиг.4, п.2÷6).

При меньшей продолжительности нагрева не обеспечивается равномерный прогрев металла по всему объему слитка, следствием чего является образование грубых трещин в начальной стадии прокатки заготовок (фиг.4, п.1). Превышение указанного максимального значения продолжительности нагрева также недопустимо из-за того, что при длительном нагреве за счет возгонки и окисления происходит обеднение легкоиспаряющимися легирующими элементами поверхностных слоев слитков и получаемых из них анодных листов, что приводит к существенному снижению уровня их электрохимических свойств (фиг.4, п.7) или к браку по локальным неприварам плакировки (фиг.4, п.8).

В таблице на фиг.5 представлены результаты экспериментов по опробованию различных режимов обжатий и схем горячей прокатки заготовок. Принципиальной особенностью предлагаемого способа является применение интенсивных режимов обжатий на всех стадиях процесса прокатки в сочетании с обязательным изменением направления прокатки относительно оси литья слитка, которое обеспечивается кантовкой полураската при достижении строго ограниченной степени деформации.

Наиболее высокую эффективность по трудоемкости, энергозатратам и выходу годного обеспечивает процесс получения горячекатаного подката (фиг.5, п.8, 9, 13, 14), при котором прокатку заготовок в начальной стадии проводят поперек оси литья слитка с повышением частных обжатий с 17 до 25% до достижения суммарной степени деформации не менее 50%, а заключительную стадию процесса до требуемой толщины осуществляют после кантовки полураската с частными обжатиями (25÷40) % при температуре конца прокатки не менее 250°С.

Превышение указанных режимов обжатий в начальной (фиг.5, п.10) или конечной (фиг.5, п.11) стадиях прокатки не может быть рекомендовано из-за снижения выхода годного при одновременном увеличении трудоемкости, связанных с необходимостью проведения дополнительной операции обрезки боковых кромок подката для удаления трещин. Не может быть рекомендовано и проведение кантовки полураската из-за недостаточной проработки литой структуры на более ранней стадии процесса прокатки с суммарной степенью деформации менее 50% (фиг.5, п.6, 12), также ведущее к снижению выхода годного и увеличению трудоемкости.

Прокатка заготовок без кантовки с применением менее интенсивных режимов обжатий (фиг.5, п.1, 3) приводит к резкому увеличению трудоемкости и энергозатрат, а с повышением частных обжатий за проход до (20÷25) % (фиг.5, п.2, 4) - к значительному снижению выхода годного.

При температуре конца прокатки менее 250ºС из-за резкого снижения пластичности специальных магниевых сплавов происходит образование трещин, что приводит к уменьшению выхода годного и повышению трудоемкости процесса (фиг.5, п.2, 4, 15).

Таким образом, представленные данные доказывают, что технологический процесс прокатки анодных листов из специальных магниевых сплавов, плакированных алюминиевыми сплавами, с использованием заявляемых параметров, является более эффективным по сравнению с известным способом как по технико-экономическим показателям, так и по качеству получаемых листов.

Способ производства листов из сплавов на основе магния, легированных легкоиспаряющимися токсичными элементами или образующими при нагреве и деформации опасные для окружающей среды оксиды, включающий предварительное помещение круглого слитка в оболочку в виде прессованной трубы из алюминиевого сплава без герметизации, горячую прокатку заготовки поперек оси литья слитка при температуре 380÷420°С в начальной стадии, нагрев предварительно деформированной заготовки и в заключительной стадии ее окончательную теплую прокатку с промежуточными нагревами, отличающийся тем, что слиток помещают в трубу с внутренним диаметром 1,1÷1,3 диаметра слитка и толщиной стенки 0,028÷0,040 диаметра слитка, при этом в качестве материала трубы используют алюминиевые сплавы, сопротивление деформации которых составляет 0,86÷1,15 сопротивления деформации магниевого сплава, в начальной стадии горячую прокатку поперек оси литья слитка проводят после нагрева заготовки в течение 3÷15 ч на валках, нагретых до температуры 100÷120°С с повышением частных обжатий от 17 до 25% до достижения суммарной степени деформации не менее 50%, а заключительную стадию прокатки до требуемой толщины осуществляют после кантовки полураската, с частными обжатиями 25÷40 % при температуре конца прокатки не менее 250°С.