Способ финишной обработки полости гильзы цилиндра двс и устройства для его осуществления

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано при изготовлении или ремонте цилиндров ДВС, нагруженных осевыми моментами, в особенности при финишной обработке поверхностей трения гильз цилиндров. Для нанесения маслопроводящей сетки в полости гильзы используют хонинговальную пластину, включающую режущий элемент и выглаживающую поверхность. Режущий элемент жестко закреплен в рамке, выполненной из материала с твердостью, меньшей твердости режущего элемента. Выглаживающая поверхность выполнена на рамке с выступанием режущего элемента из рамки на величину Z. При изготовлении хонинговальной пластины обеспечивают выступание режущего элемента из рамки на величину Y, выбираемую с учетом припусков на шлифование выглаживающей поверхности и устранение дефектов ее формы, а также последующего шлифования пластины до выступания режущего элемента на величину Z. При нанесении маслопроводящей сетки обеспечивают выход режущего элемента пластины из полости обрабатываемой гильзы с одновременным ее выглаживанием поверхностью рамки пластины. Операции нанесения маслопроводящей сетки и чистовое хонингование полости гильзы проводят при осевом нагружении гильзы цилиндра в съемном приспособлении-спутнике. В результате улучшаются геометрические параметры обрабатываемой полости гильзы цилиндра. 4 н.п. ф-лы, 6 ил.

Реферат

Изобретение может быть использовано при изготовлении или ремонте поверхностей трения цилиндров, нагруженных осевыми моментами, в особенности при финишных обработках гильз цилиндров ДВС.

Известна хонинговальная пластина для нанесения маслопроводящей сетки, включающая режущий инструмент (см. патент РФ №2120369, 20.10.1998, МПК В24В 33/02, В24В 37/02, В24В 33/08). Алмазная поверхность занимает 1/3 длины пластины. Для получения однородного рисунка сетки режущий элемент должен полностью выйти из контакта с полостью цилиндра.

Недостатками известной пластины являются.

Низкая шероховатость поверхности, свободной от алмазной крошки. Невыполнение точного расстояния между поверхностями для выглаживания полости цилиндра. Низкая плоскостность рабочей поверхности и поверхности без алмазной крошки. Низкая параллельность рабочей поверхности к поверхности без алмазной крошки.

Известен способ нанесения маслопроводящей сетки, включающий выход режущего элемента пластины из полости гильзы. Это необходимая технологическая операция, иначе рисунок маслопроводящей сетки нарушается.

Недостатками известного способа являются.

Повышенная вибрация инструмента при нарезке маслопроводящей сетки из-за отсутствия дополнительных опор в полости. Зарезы в полости цилиндра у торцов гильзы. Инструмент теряет контакт с полостью, амплитуда его колебаний увеличивается, и при возобновления контакта появляются зарезы. Отсутствуют выглаживания полости при выходе режущего элемента из полости.

Известен способ финишной обработки: расточки, чернового хонингования, нанесение маслопроводящей сетки и чистового хонингования полости гильзы цилиндра ДВС с осевым нагружением гильзы, равным моменту затяжки клапанной головки (см. Журнал «Новости авторемонта», апрель 2006 г., статья Михаила Калинина «С учетом монтажных напряжений…»).

Указанный способ обладает следующими недостатками.

За счет перебазировки в зажимном приспособлении уменьшается точность изготовления. При механических обработках, проведенных при осевом нагружении гильзы, после немеханических операций, например хромировании, искусственном старении, азотировании и т.д., выполненных без нагружения, происходит неравномерный съем нанесенного слоя, в связи с чем уменьшается ресурс работы. Если немеханические операции выполняют между механическими, то приходится тратить время на снятие и последующее закрепление с фиксированным моментом гильзы цилиндра на станке.

Технической задачей настоящего изобретения является улучшение геометрии параметров полости гильзы цилиндра ДВС.

Поставленная техническая задача решается тем, что в хонинговальной пластине для нанесения маслопроводящей сетки при финишной обработке полости гильзы цилиндра ДВС, включающей режущий элемент и выглаживающую поверхность, режущий элемент жестко закреплен в рамке, выполненной из материала с твердостью, меньшей твердости режущего элемента, причем выглаживающая поверхность выполнена на рамке, а режущий элемент выступает из рамки на величину Z, определяемую по формуле:

Z=P+h,

где Z - выступание режущего элемента из рамки в мм;

Р - заданная глубина маслопроводящей сетки в полости цилиндра (мм)

h - припуск на чистовое хонингование.

В способе изготовления хонинговальной пластины, включающем жесткое закрепление режущего элемента в рамке пластины с выступанием его на величину Y, определяемую по формуле:

Y≤Z-(s+I),

где Y - выступание рабочей поверхности режущего элемента из выглаживающей поверхности (мм);

s - припуск на шлифование выглаживающей поверхности (мм),

I - припуск на снятие дефектов формы поверхности рамки (мм),

и последующее шлифование пластины до выступания режущего элемента из рамки на величину Z.

В способе нанесения маслопроводящей сетки при финишной обработке полости гильзы цилиндра ДВС хонинговальной пластиной, включающем обеспечение выхода режущего элемента пластины из полости обрабатываемой гильзы с одновременным ее выглаживанием поверхностью рамки пластины.

В способе финишной обработки полости гильзы цилиндра ДВС, включающем операции нанесения маслопроводящей сетки и чистовое хонингование полости гильзы, нанесение маслопроводящей сетки осуществляют посредством хонинговальной пластины, при этом упомянутые операции проводят при осевом нагружении гильзы цилиндра в съемном приспособлении-спутнике.

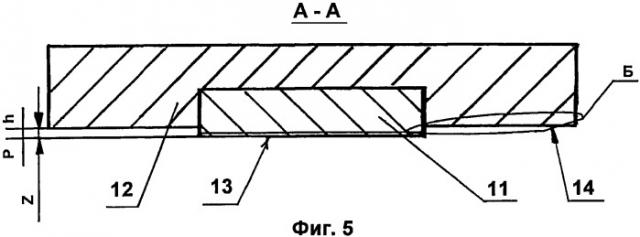

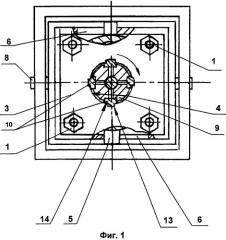

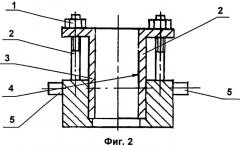

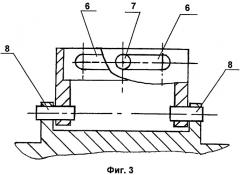

Изобретения поясняется чертежами, где на фиг.1 изображен вид сверху на устройство во время хонингования маслопроводящей сетки. Стрелкой показано направление вращения хонинговальной головки. Разрез выполнен по хонинговальной головке, а вырывы выполнены на уровне асимметричных пазов; на фиг.2 изображена гильза цилиндра, зажатая в съемной части приспособлении-спутнике. Гильза условно повернута на 90° относительно ее установки в стационарную половину; на фиг.3 показана стационарная половина устройства; на фиг.4 - пластина для нарезания маслопроводящей сетки, вид спереди; на фиг.5 - та же пластина, вид сверху; на фиг.6 изображена пластина в увеличенном масштабе, вид Б (условно показан припуск до шлифования на выглаживающей поверхности рамки).

Заявленный способ финишной обработки полости гильзы цилиндра ДВС применяют для обработки гильзы цилиндра дизельных двигателей ТМЗ-450Д и ТМЗ-520Д. Между механическими операциями - алмазной расточкой и черновым хонингованием проводятся операции искусственного старения и азотирования. Далее выполняют нарезку маслопроводящей сетки и чистовое хонингование. При ремонте включены операции нанесения покрытий на внутреннюю поверхность гильз. Все перечисленные операции выполняются в приспособлении-спутнике с фиксированным моментом нагружения, являющимся съемной частью устройства для механических финишных обработок.

Реализация заявленного способа осуществляется зажимным приспособлением для финишных обработок полости гильзы цилиндра ДВС, состоящим из двух частей: съемной части - приспособления-спутника (см. фиг.2) и стационарной (см. фиг.3). В съемной части гайками 1 на штангах 2 с моментом, равным моменту закрепления клапанной головки в ДВС, фиксируется гильза 3 с обрабатываемой полостью 4. При механических обработках съемная часть осями 5 устанавливается без усилий в стационарную часть через асимметричные пазы 6, формирующие втулку 7 шарнира. Стационарная часть соединена с неподвижным столом через шарнир, образованным втулками и осью 8 и вместе с осями 5 и втулкой 7 образуют шарнир Гука. В хонинговальной головке 9, имеющей возможность возвратно-вертикального перемещения, установлены пластины 10 (см. фиг.4, 5), состоящие из режущего элемента 11 и рамки 12. Рабочая поверхность 13 режущего элемента 11 выступает над рабочей поверхностью 14 рамки 12 на величину Z.

Устройство работает следующим образом.

Полость 4 гильзы 3 совместно со съемной частью устройства обрабатывается в соответствии с технологией на механических и немеханических операциях. На механических операциях гильза устанавливается в стационарную часть (см. фиг.1). Оси 5 съемной части устройства вставляются в асимметричные пазы 6 стационарной части без усилий. Асимметричные пазы 6 ограничивают проворот гильзы от усилия резки инструментом 9 (см. стрелку на фиг.1). При хонинговании и расточке асимметричные пазы дают дополнительную степень свободы, улучшая центрирование полости 4 и инструмента 9. При нарезке маслопроводящей сетки поверхность 13 режущего элемента 11 проникает в полость на глубину Z. Поверхность 14 рамки 12, контактируя с полостью 4, обеспечивает заданную глубину и шероховатость маслопроводящей сетки, уменьшая вибрацию инструмента 9, и одновременно выглаживая полость 4. При выходе режущего элемента 11 из полости 4, поверхность 14 продолжает с ней контактировать, являясь направляющей. При возобновлении контакта полости 4 с рабочей поверхностью 13 режущего элемента у торцов гильзы глубина маслопроводящей сетки не увеличивается.

Для реализации заявленного способа финишной обработки предлагается хонинговальная пластина, выполненная в виде режущего элемента, представляющего собой, например, стандартный алмазный брусок АС680/63, жестко закрепленный в рамке из стали 25. Вначале брусок впаивают в рамку, выполняя выступание рабочей поверхности на величину Y, затем пластину шлифуют на плоскошлифовальном станке. Припуск на величину s обеспечивает шероховатость, достаточную для выглаживания полости гильзы цилиндра. Припуск на величину I позволяет выполнять плоскостность и параллельность рабочих поверхностей режущего элемента с рамкой. Минимальный припуск на величину I выбирается эмпирически в зависимости от точности формы поверхностей режущего элемента, рамки и их соединения. Критерием правильного выбора I является полностью обработанная поверхность рамки. Изменение величины Z добиваются изменением твердости. материала рамки. При меньшем выступании рамки или утопании режущего элемента относительно рамки (припуск s и I больше минимальных) увеличивается время шлифовки, но размер Z автоматически получается за счет разных твердостей рамки и режущего элемента. После этого бруски вставляют в хонинговальную головку и выглаживают в отверстии с диаметром, равным диаметру внутренней полости гильзы.

При нарезке маслопроводящей сетки вертикальные перемещения хонинговальной головки настраивают так, чтобы режущий элемент полностью выходил из полости, а рамка находилась в контакте с ней, выглаживая полость и обеспечивая размер Z. После этой операции выполняют чистовое хонингование (величина h) и соответственно получают заданную глубину маслопроводящей сетки Р.

Использование предлагаемого способа, финишной обработки полости гильзы цилиндра ДВС и конструкции устройств позволяют по сравнению с существующими увеличить точность изготовления за счет отсутствия перебазировки в зажимном устройстве. После механических обработок, проведенных при нагружении цилиндра. фиксированным моментом после немеханических операций, например хромировании, искусственным старении, азотированием и т.д., выполненных с нагружением, остается равномерно нанесенный слой, что позволяет увеличить ресурс работы цилиндра. Сокращается время на снятие и последующее закрепление с фиксированным моментом гильзы цилиндра в устройстве. Кроме того, позволяет сохранить нагруженную фиксированным моментом гильзу цилиндра для немеханических операций, а также устранить искажений полости цилиндра при закреплении гильзы в устройстве.

Одновременно позволяет получить маслопроводящую сетку с равномерной глубиной из-за уменьшения вибрации устройства за счет присутствия дополнительных опор в полости, при этом уменьшается припуск на чистовое хонингование с одновременным выглаживанием полости гильзы, при использовании хонинговальной пластины получить низкую шероховатость поверхности рамки и выполнять точное расстояние между выглаживающей и режущей поверхностями.

1. Хонинговальная пластина для нанесения маслопроводящей сетки при финишной обработке полости гильзы цилиндра ДВС, включающая режущий элемент и выглаживающую поверхность, отличающаяся тем, что режущий элемент жестко закреплен в рамке, выполненной из материала с твердостью, меньшей твердости режущего элемента, причем выглаживающая поверхность выполнена на рамке, а режущий элемент выступает из рамки на величину Z, определяемую по формулеZ=P+h,где Z - выступание режущего элемента из рамки, мм;Р - заданная глубина маслопроводящей сетки в полости цилиндра, мм;h - припуск на чистовое хонингование, мм.

2. Способ изготовления хонинговальной пластины по п.1, включающий жесткое закрепление режущего элемента в рамке пластины с выступанием его на величину Y, определяемую по формулеY≤Z-(s+I),где Y - выступание рабочей поверхности режущего элемента из выглаживающей поверхности рамки, мм;s - припуск на шлифование выглаживающей поверхности, мм;I - припуск на снятие дефектов формы поверхности рамки, мм,и последующее шлифование пластины до выступания режущего элемента из рамки на величину Z.

3. Способ нанесения маслопроводящей сетки при финишной обработке полости гильзы цилиндра ДВС хонинговальной пластиной по п.1, включающий обеспечение выхода режущего элемента пластины из полости обрабатываемой гильзы с одновременным ее выглаживанием поверхностью рамки пластины.

4. Способ финишной обработки полости гильзы цилиндра ДВС, включающий операции нанесения маслопроводящей сетки и чистовое хонингование полости гильзы, отличающийся тем, что нанесение маслопроводящей сетки осуществляют посредством хонинговальной пластины по п.1, при этом упомянутые операции проводят при осевом нагружении гильзы цилиндра в съемном приспособлении-спутнике.