Высокопористая полимерная абразивная композиция

Иллюстрации

Показать всеИзобретение относится к полимерным композициям для изготовления пористых высокоэластичных абразивных и алмазных инструментов, предназначенных для зачистки, полирования стальных лент, листов и изделий из цветных металлов. Композиция содержащит эпоксидно-новолачный блок-сополимер, бутадиен-нитрильный каучук, газообразователь, отвердитель, стеарин, криолит, карбид кремния или электрокорунд. В качестве эпоксидно-новолачного блок-сополимера содержит продукт сополимеризации эпоксидиановой и фенолформальдегидной новолачной смол с продуктами алкоголиза вторичного полиэтилентерефталата, в качестве газообразователя - азоизобутиронитрил, а в качестве отвердителя - триэтаноламин при следующем соотношении компонентов, мас.ч.: продукт сополимеризации эпоксидиановой и фенолформальдегидной новолачной смол с продуктами алкоголиза вторичного полиэтилентерефталата 100, бутадиен-нитрильный каучук 30-100, азоизобутиронитрил 3-10, триэтаноламин 0,3-0,7, стеарин 1-3, криолит 25-65, карбид кремния или электрокорунд 300-700. Технический результат: получение равномерной структуры, плотности и эластичности абразивного инструмента, повышение эксплуатационных характеристик. 2 табл., 1 пр.

Реферат

Изобретение относится к полимерным композициям для изготовления пористых высокоэластичных абразивных и алмазных инструментов, предназначенных для зачистки, полирования стальных лент, листов и изделий из цветных металлов.

По авт.св. №1016338 для изготовления пористого абразивного инструмента предложены следующие компоненты, мас.ч.:

| Эпоксидно-новолачный блок-сополимер | 100 |

| Абразивный наполнитель | 100-700 |

| Триэтаноламин | 0,3-0,7 |

| Криолит | 25-65 |

| Метилполиэтилгидросилоксан | 0,4-3,5 |

Шероховатость поверхности деталей из стали марки 4Х13 после обработки составляет от 0,08 до 0,32 мкм, а для печатных плат, фольгированных электротехнической медью. от 0,12 до 0,63 мкм.

По авт.св. №821471 предлагается полимерная пресс-композиция, содержащая эпоксидно-новолачный блоксополимер, абразивный наполнитель и волокнистый наполнитель при следующем соотношении компонентов, мас.ч.:

| Эпоксидно-новолачный блоксополимер | 100 |

| Электрокорунд белый | 150-750 |

| Стекловолокно | 40-100 |

| Триэтаноламин | 0,3-0,7 |

| Бутадиен-нитрильный каучук | 10-50 |

| Стеарин | 0,5-1,5 |

Абразивный инструмент на ее основе при рабочей скорости инструмента 80 м/с позволяет получить шероховатость поверхности после обработки от 0,118 до 0,220 мкм.

Наиболее близким к изобретению техническим решением является композиция по авт.св. №1390008. Предлагается полимерная композиция, содержащая эпоксидно-новолачный блоксополимер, бутадиен-нитрильный каучук, абразивный наполнитель и блоксополимер полиорганосилоксана и полиоксиалкилена при следующем соотношении компонентов, мас.ч.:

| Эпоксидно-новолачный блоксополимер | 100 |

| Бутадиен-нитрильный каучук СКН-40 | 60 |

| Азодиизобутиронитрил | 10 |

| Триэтаноламин | 0,5 |

| Блоксополимер полиорганосилоксана и | |

| полиоксиалкилена | 3 |

| Стеарин | 1 |

| Криолит | 50 |

| Абразивный наполнитель | 400 |

Шероховатость поверхности для печатных плат, фольгированных электротехнической медью, после обработки составляет от 0,08 до 0,32 мкм.

К недостаткам абразивных инструментов, изготовленных по приведенным выше композициям, следует отнести сравнительно невысокие физико-механические и эксплуатационные показатели абразивного инструмента, трудоемкость и длительность процесса шлифования, а также засаливаемость абразивных кругов.

Цель изобретения - получение равномерной структуры, плотности и эластичности абразивного инструмента, что влечет за собой повышение его эксплуатационных характеристик и качество обработанных изделий.

Указанная цель достигается тем, что для изготовления пористого абразивного инструмента используется композиция, включающая эпоксидно-новолачный блок-сополимер, бутадиен-нитрильный каучук, газообразователь, отвердитель, стеарин, криолит, карбид кремния или электрокорунд, отличающаяся тем, что в качестве эпоксидно-новолачного блок-сополимера содержит продукт сополимеризации эпоксидиановой и фенолформальдегидной смол с продуктами алкоголиза вторичного полиэтилентерефталата (ПЭТФ), в качестве газообразователя азоизобутиронитрил, в качестве отвердителя композиции - триэтаноламин, при следующем соотношении компонентов, мас.ч,:

| Продукт сополимеризации эпоксидиановой и | |

| фенолформальдегидной новолачной смол | |

| с продуктами алкоголиза вторичного полиэтилентерефталата | 100 |

| бутадиен-нитрильный каучук | 30-100 |

| азоизобутиронитрил | 3-10 |

| триэтаноламин | 0,3-0,7 |

| стеарин | 1-3 |

| криолит | 25-65 |

| карбид кремния или электрокорунд | 300-700 |

Технология получения продукта сополимеризации эпоксидиановой и фенолформальдегидной новолачной смол с продуктами алкоголиза вторичного полиэтилентерефталата заключается в переэтерификации отходов ПЭТФ в присутствии олигопропиленди(три)ола и катализатора ацетата цинка. Продукт получают при следующем соотношении компонентов, мас.ч.:

| вторичный полиэтилентерефталат | 4-45 |

| олигопропиленди(три)ола | 2-45 |

| новолачная смола | 10-94 |

| ацетат пинка | 0,5 |

Процесс осуществляли в реакторе при 240-260°С в течение 1-2 часов, полученную смесь охлаждали до 120-125°С, затем добавляли эпоксидную смолу ЭД-16 и - перемешивали в течение 1 часа. Расплав выливали на поддоны, охлаждали до комнатной температуры и подвергали размолу в шаровой мельнице до размера 100-1000 мкм.

Процесс приготовления абразивной полимерной композиции включает дозирование компонентов, их смешивание на вальцах или в резиносмесителе в течение 40-45 минут и вырубку заготовок. Вспенивание и отверждение абразивного инструмента производится в закрытых формах при температуре 80-180°С в течение 4-8 часов. Затем производится механическое удаление облоя на полученных инструментах. При содержании каучука ниже 30-мас.ч. на 100 мас.ч. блок-сополимера абразивный инструмент имеет низкую ударную прочность, при увеличении его содержания выше 110 мас.ч. получают инструмент с низким коэффициентом шлифования (увеличивается расход абразивного инструмента).

Уменьшение содержания криолита (двойная соль фтористого натрия и фтористого алюминия) ниже 25 мас.ч. на 100 мас.ч. блок-сополимера не дает необходимого эффекта самосмазывания при эксплуатации инструмента, увеличение содержания криолита более 65 мас.ч. приводит к ухудшению прочностных характеристик инструмента и ухудшению технологических свойств полимерной композиции при смешивании.

Газообразователь, эластомер и отвердитель используют в пределах, принятых в технике для подобных материалов. В данном абразивном инструменте высокая пористость и эластичность создана за счет газообразователя и эластомера, что дает возможность получить равномерную пористость по объему при сравнительно простой технологии и регулировать эластичность (величину модуля упругости), варьируя содержание эластомера.

Количество и вид абразивного наполнителя выбираются в зависимости от назначения абразивного инструмента. Могут быть использованы зеленый и черный карбид кремния, нормальный и белый электрокорунд зернистостью 25-М40. При содержании абразивного наполнителя ниже 100 мас.ч. на 100 мас.ч. блок-сополимера ухудшаются эксплуатационные свойства абразивного инструмента, при увеличении его содержания выше 700 мас.ч. ухудшаются технологические свойства полимерной композиции. Кроме того, наличие закрытых пор (до 60-80%) в предлагаемом абразивном инструменте и химическая стойкость полученной композиции дают возможность использовать данный инструмент с применением смазочно-охлаждающей жидкости (СОЖ) любого состава.

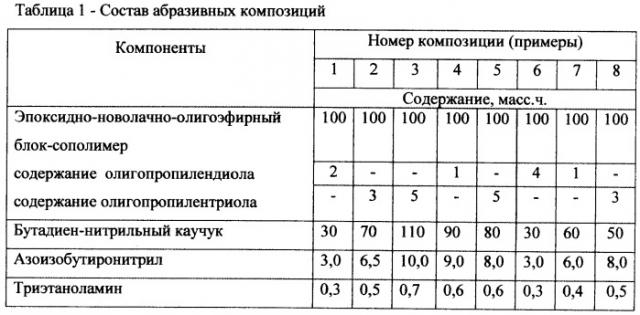

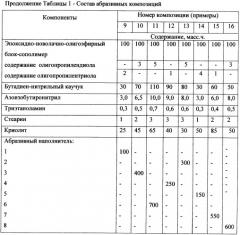

Для пояснения существа изобретения были изготовлены инструменты из полимерных композиций, полученных в соответствии с рецептурой в таблице 1. Свойства абразивных инструментов (кругов типоразмера ПП 50×20×32, ПП 250××25×76) приведены в таблице 2.

Как видно из таблицы 2, по физико-механическим и эксплуатационным свойствам полимерная композиция имеет более высокие показатели, чем известные. Кроме того, предлагаемая полимерная композиция, обладая более простой технологией получения, чем известные, позволит уменьшить время приготовления полимерной композиции, и соответственно увеличить производительность технологического процесса изготовления высокопористого эластичного абразивного инструментав 5-7 раз.

| Таблица 2 | ||||||||

| Свойства абразивных композиций | ||||||||

| Показатели | ||||||||

| Номер композиции (по примерам) | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Кажущаяся плотность, кг/м3 | 800 | 940 | 990 | 880 | 920 | 790 | 960 | 940 |

| Разрушающее напряжение, МПа, | ||||||||

| при сжатии | 7,2 | 21,3 | 7,5 | 8,8 | 13,4 | 8,2 | 15,5 | 12,9 |

| при растяжении | 4,1 | 6,4 | 9,8 | 4,8 | 4,7 | 4,9 | 7,3 | 6,1 |

| при изгибе | 4,7 | 8,3 | 6,2 | 5,7 | 8,8 | 5,3 | 8,5 | 7,8 |

| Ударная вязкость, кДж/м2 | 3,8 | 4,9 | 19,5 | 15,2 | 5,6 | 3,9 | 6,9 | 7,2 |

| Модуль упругости, МПа | 170 | 386 | 64 | 470 | 420 | 192 | 230 | 330 |

| Рабочая скорость инструмента, м/с | 20 | 35 | 40 | 35 | 35 | 20 | 40 | 40 |

| Расход абразивного инструмента, г/мин | 0,2 | 0,15 | 0,3 | 0,3 | 0,3 | 0,2 | 0,2 | 0,3 |

| Шероховатость поверхности | ||||||||

| до обработки, мкм | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 |

| после обработки, мкм | 0,45 | 0,40 | 0,60 | 0,12 | 0,14 | 0,61 | 025 | 0,55 |

| Продолжение Таблицы 2 | ||||||||

| Свойства абразивных композиций | ||||||||

| Показатели | ||||||||

| Номер композиции (по примерам) | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 |

| Кажущаяся плотность, кг/м3 | 820 | 930 | 1050 | 890 | 930 | 810 | 970 | 980 |

| Разрушающее напряжение, МПа, | ||||||||

| при сжатии | 7,8 | 18,2 | 9,1 | 9,5 | 11,6 | 8,9 | 12,7 | 14,2 |

| при растяжении | 3,6 | 5,9 | 9,2 | 4,5 | 4,3 | 4,1 | 6,9 | 6,2 |

| при изгибе | 4,4 | 8,1 | 5,8 | 6,1 | 8,9 | 5,4 | 8,4 | 7,8 |

| Ударная вязкость, кДж/м2 | 4,4 | 5,6 | 18,4 | 14,8 | 5,9 | 3,7 | 7,1 | 6,6 |

| Модуль упругости, МПа | 164 | 382 | 67 | 460 | 356 | 188 | 225 | 325 |

| Рабочая скорость инструмента, м/с | 20 | 35 | 40 | 35 | 35 | 20 | 40 | 40 |

| Расход абразивного инструмента, г/мин | 0,15 | 0,15 | 0,2 | 0,3 | 0,3 | 0,15 | 0,2 | 0,2 |

| Шероховатость поверхности | ||||||||

| до обработки, мкм | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 |

| после обработки, мкм | 0,35 | 0,45 | 0,55 | 0,14 | 0,17 | 0,58 | 0,28 | 0,52 |

ПРИМЕР

Процесс приготовления абразивной полимерной композиции включает дозирование компонентов, их смешивание на вальцах или в резиносмесителе в течение 40-45 минут и вырубку заготовок. Вспенивание и отверждение абразивного инструмента производится в закрытых формах при температуре 80-180°С в течение 4-8 часов. Затем производится механическое удаление облоя на изготовленных инструментах.

Состав и свойства композиций по примерам 1-16 приведены в Таблицах 1 и 2.

Высокопористая полимерная абразивная композиция, содержащая эпоксидно-новолачный блок-сополимер, бутадиен-нитрильный каучук, газообразователь, отвердитель, стеарин, криолит, карбид кремния или электрокорунд, отличающаяся тем, что она в качестве эпоксидно-новолачного блок-сополимера содержит продукт сополимеризации эпоксидиановой и фенолформальдегидной новолачной смол с продуктами алкоголиза вторичного полиэтилентерефталата, в качестве газообразователя - азоизобутиронитрил, а в качестве отвердителя - триэтаноламин при следующем соотношении компонентов, мас.ч.:

| продукт сополимеризации эпоксидиановой и | |

| фенолформальдегидной новолачной смол с | |

| продуктами алкоголиза вторичного | |

| полиэтилентерефталата | 100 |

| бутадиен-нитрильный каучук | 30-100 |

| азоизобутиронитрил | 3-10 |

| триэтаноламин | 0,3-0,7 |

| стеарин | 1-3 |

| криолит | 25-65 |

| карбид кремния или электрокорунд | 300-700 |