Способ электроплавки стали в дуговой печи

Иллюстрации

Показать всеИзобретение относится к области металлургии, а конкретнее к области электрометаллургии стали. Способ включает подачу металлизованных окатышей через осевые отверстия в графитовых электродах в шлаковый расплав подэлектродной зоны ванны печи. Совместно с металлизованными окатышами в шлаковый расплав через осевые отверстия графитовых электродов подают порошкообразный углеродсодержащий материал и инертный газ или смесь газов. Расход порошкообразного углеродсодержащего материала определяют из соотношения

,

где , , - соответственно расход углеродсодержащего материала, потери углерода в результате окисления электродов в шлаковом расплаве и приход углерода в подэлектродную зону ванны при расплавлении в ней металлизованных окатышей, кг/плавка. Расход инертного газа устанавливают из расчета образующегося объема в подэлектродной зоне ванны

где ΔVв - изменение объема этой зоны в ванне, м3/мин; dэ - внешний диаметр электрода, м; Нш - заглубление электрода в шлаковом расплаве ванны, м; τ - время, мин. Использование изобретения обеспечивает увеличение стойкости электродов и снижение расхода электроэнергии на процесс плавки. 2 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Областью применения изобретения является металлургия, а именно электрометаллургия стали, в которой основой является непрерывная подача металлизованных окатышей в ванну дуговой сталеплавильной печи [1].

Известен также способ электроплавки стали на основе применения непрерывной загрузки металлизованных окатышей в ванну дуговой печи через осевые отверстия в графитовых электродах [2].

В процессе электроплавки стали графитовые электроды, погруженные в шлаковый расплав, окисляются, что снижает их стойкость. Окисляется также и боковая поверхность электрода вследствие выгорания электрода в окислительной атмосфере печи. Это обстоятельство является существенным недостатком всех известных способов [1, 2].

Задачей изобретения является повышение эффективности электроплавки стали на основе применения методов [1, 2] подачи металлизованных окатышей с возможностью увеличения стойкости графитовых электродов [3, 4] электродов, благодаря наличию в них осевых отверстий, используются не только для подачи металлизованных окатышей, но и других материалов в ванну дуговой печи. Это создается благодаря тому, что в качестве защитной среды используют газ или смесь газов, не взаимодействующие с материалом электрода [3, 4]. Известен также способ защиты графитированного электрода от окисления путем подачи воды, или воздушной смеси, или водовоздушной смеси на часть боковой поверхности электрода, находящейся под сводом печи [5].

Однако несмотря на достигнутую экономию графитовых материалов до 25% данный способ [5] и другие способы [3, 4] не нашли широкого практического применения из-за высоких издержек по эксплуатации электродов с использованием дополнительных специальных устройств [3], например фурмы, вертикально перемещающейся вдоль боковой поверхности [4] электрода или устройства [6], выполненного в виде кольцевого коллектора с соплами, расположенного вокруг электрода и соединенного с элетрододержателем. К тому же все эти известные способы не защищают торцевую часть электрода от окисления, находящуюся в шлаковом расплаве в подэлектродной зоне ванны. Кроме того, следует отметить, что вышеназванные способы не только громоздки [3, 4, 5] и даже взрывоопасны [5], но и для их реализации требуется большой расход газов, воды и защитных покрытий [7], а следовательно, в условиях электроплавки стали на их нагрев затрачивается большое количество тепла, что снижает технико-экономические показатели производства.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ [8] электроплавки стали с погруженными в шлаковый расплав электродами, которые имеют осевые отверстия для подачи через эти отверстия окатышей и других материалов. Данный способ позволяет использовать нерасходуемый электрод [9], содержащий электрододержатель, к которому подводится электроэнергия, а также погружаемый в расплав наконечник [9, с.69, рис.35] из карбидообразующего материала с осевым отверстием [1, 2], что позволяет [10] осуществлять подачу восстановительного газа через осевое отверстие, а расход восстановительного углеродсодержащего газа выбирать в зависимости [6, 10] от объема подэлектродной зоны в шлаковом расплаве ванны печи.

Недостатком прототипа, т.е. указанного способа [8], является то, что при электроплавке стали не предусматривается подача углеродсодержащего материала или газа в ванну печи через осевое отверстие в электроде в приэлектродную зону, т.е. в зону шлакового расплава, где находятся высокотемпературные электрические дуги. К другим недостаткам прототипа [8] и других известных способов [1, 2, 3, 4] можно отнести то, что при электроплавке стали не предусматриваются оптимальные условия подачи в шлаковый расплав под электродами окатышей, углеродсодержащих материалов и восстановительных или инертных газов [6, 9, 10]. Поэтому для решения этой сложной технической задачи по плавлению окатышей и углеродсодержащего материала со снижением степени окисления углерода необходимо в подэлектродной зоне создавать восстановительную атмосферу, что потребует большого расхода природного газа и определение его расхода, например, по формуле авторов [9]:

где QГ - расход газа, м3/ч; dc - диаметр сопла, м; dэ - диаметр электрода, м.

Технический результат изобретения - устранение указанных недостатков, повышение эффективности электроплавки окатышей в шлаковом расплаве, увеличение стойкости электродов с учетом использования осевых отверстий в них для совместной подачи в ванну печи окатышей углеродсодержащих материалов, инертных и восстановительных газов, а также снижение расхода электроэнергии на процесс плавки.

Технический результат достигается тем, что в способе электроплавки стали подачу металлизованных окатышей через осевые отверстия электродов в шлаковый расплав ванны печи осуществляют совместно с углеродсодержащим материалом, инертным газом или смесью газов. В этих условиях, например, для 150 т дуговой печи (при dэ=0,6 м; Нш>0,5 м) изменение объема

можно при τ=1 мин найти:

Это значение ΔVв говорит о том, что каждую минуту под электродов обновляется 0,141 м3 расплава с окатышами и другими материалами.

При этом, учитывая, что в пространстве имеется кислород (О2) и потому при подаче природного газа (СН4) через осевое отверстие электрода образуется значительное количество СО2 и Н2О по реакции: СН4+О2=СО2+Н2О, исходя из молекулярных весов, участвующих в реакции веществ, можно найти, что сгорание 1 кг природного газа ведет к образованию 2,75 кг углекислого газа и 2,25 кг воды, т.е. такое большое количество (5 кг) оксидов, с одной стороны, потребляет большое количество тепла на их нагрев, а с другой стороны, эти газы окисляют [3, 4, 7] поверхность графитового электрода. В случае использования оптимального расхода углеродсодержащего материала этот нежелательный фактор исключается, т.к. по реакции 2С+O2+2СО+QКДЖ образуется восстановительный газ (СО) в меньшем количестве и, к тому же, этот газ снижает скорость окисления на торцевой и боковой поверхностях графитового электрода, т.е. создаются условия для повышения их стойкости. Использование в этом случае инертных газов (азот, аргон и др.) в качестве носителя порошкообразного материала является важным, т.к. инертный газ к тому же играет не только защитную роль от окисления углерода на торцевой и боковой поверхностях электродов, но и стабилизирует [1, 2] горение электрических дуг и интенсифицирует процессы перемешивания при плавлении окатышей в шлаковом расплаве.

Кроме того, с технологической точки зрения, при электроплавке окатышей в шлаковом расплаве (Фиг.1) подача углеродистого порошка способствует не только защите электрода от окисления, но и позволяет регулировать подачу углерода в расплав с целью интенсификации режимов [1, 2, 5] обезуглероживания металла и плавления металлизованных окатышей в ванне печи, что приводит к увеличению ее производительности и снижению расхода электроэнергии на процесс электроплавки. Это подтверждается, в частности, лабораторным экспериментом на ЭПУ.

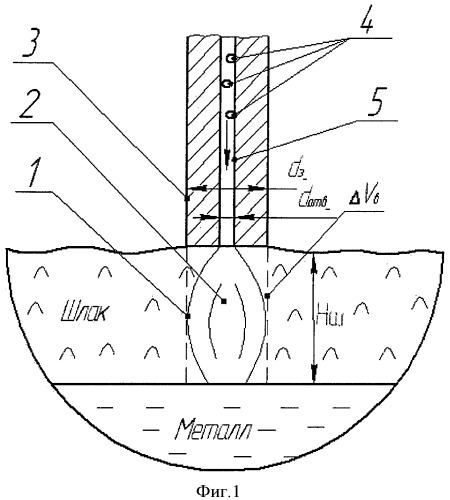

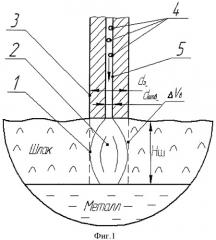

На фиг.1 представлена схема образования подэлектродной зоны в ванне дуговой печи, где обозначены 1 - подэлектродная зона; 2 - электрическая дуга; 3 - графитовый электрод; 4 - окатыши и другие материалы; 5 - осевое отверстие в электроде; Нш - толщина шлака; ΔVв - объем подэлектродной зоны.

Эффективность электроплавки стали по предлагаемому изобретению оценили по данным лабораторного эксперимента (фиг.1) на опытной печной установке, которая включала тигель емкостью 300 г со шлаком и металлом, электрод графитовый диаметром 350 мм с осевым отверстием ~10-12 мм, электрододержатель, систему подачи окатышей и углеродсодержащего материала (коксик) на шлаковый расплав. Питание электропечной установки (ЭПУ) осуществлялось от двух параллельно соединенных выпрямителей с мощностью Р=23,7 кВт. Для сравнения использовали два типа графитовых электродов (сплошной без осевого отверстия и полый, т.е. электрод с отверстием).

Результаты эксперимента приведены в таблице.

| Тип электрода | Мощность дуги Ру, кВт | Удельная скорость загрузки окатышей, г/с | Расход коксика, г/с | Время плавления, с | Износ электрода, г |

| Сплошной | 12,0 | 0,3 | - | 56 | 14 |

| Полый | 12,0 | 0,3 | 0,03 | 48 | 8 |

| Сплошной | 14,0 | 0,4 | - | 68 | 18 |

| Полый | 14,0 | 0,4 | 0,04 | 58 | 10 |

| Сплошной | 16,0 | 0,5 | - | 82 | 21 |

| Полый | 16,0 | 0,5 | 0,05 | 70 | 12 |

Из анализа приведенных данных следует, что подача окатышей в подэлектродную зону (полые электроды) с применением коксика в область дуги приводит к снижению износа электрода и времени плавления металлизованных окатышей.

Таким образом, настоящим изобретением решается комплексная техническая задача по ускорению процесса плавления окатышей при их подаче через отверстие в электроде при совместной подаче углеродсодержащего материала и смеси газов. Кроме того, техническим результатом является также то, что предлагаемый способ позволяет повысить стойкость при работе электрода со снижением времени плавления окатышей, т.е. с повышением производительности работы ЭПУ.

Это достигается благодаря тому, что предлагается способ электроплавки стали в дуговой печи, включающий подачу металлизованных окатышей через осевые отверстия в графитовых электродах, отличающийся тем, что совместно с металлизованными окатышами в шлаковый расплав подэлектродной зоны ванны печи через осевые отверстия графитовых электродов подают углеродсодержащий материал, инертный газ или смесь газов, при этом расход углеродсодержащего материала определяют из соотношения: где - , , соответственно расход углеродсодержащего материала, потери углерода в результате окисления электродов в шлаковом расплаве и приход углерода в подэлектродную (приэлектродную) зону ванны при расплавлении в ней металлизованных окатышей, кг/плавку и кроме того способ отличающийся тем, что расход инертного газа устанавливают из расчета образующегося объема в подэлектродной зоне ванны: где ΔVв - изменение объема этой зоны в ванне, м3/мин; dэ - диаметр электрода, м; Hш - толщина шлака под электродом в ванне печи, м; τ - время, мин, а также предлагаемый способ отличается тем, что в качестве смеси газов используют аргон или азот с добавлением к ним углеродсодержащего или восстановительного газа, например углеродного газа или монооксида углерода.

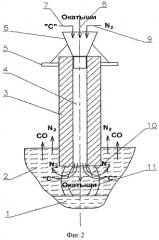

Работа по предлагаемому способу электроплавки стали в дуговой печи может быть технически осуществлена в соответствии со схемой (Фиг.2) размещения электрода с осевым отверстием в ванне печи. В жидкий металл (1) и шлаковый расплав (2) графитовый электрод (3) с осевым отверстием (4) погружен в ванну дуговой печи с помощью электрододержателя (5). В осевое отверстие электрода (4) вставлен электроизолированный конус (6), в который подают углеродсодержащий материал (7), металлизованные окатыши (8) и инертный или восстановительный газы (9). При подаче через электрододержатель (5) электрической энергии в торце электрода (3) образуется электрическая дуга (10), которая нагревает шлаковый расплав в подэлектродном (11) пространстве печи. В результате воздействия электрической дуги (10) на расплав (11) осуществляется нагрев и плавление окатышей и других материалов (7, 8), что способствует проведению электроплавки стали в дуговой печи с достижением более высоких технико-экономических показателей производства.

Литература

1. Меркер Э.Э. и др. Патент РФ на изобретение №2385952 от 10.04.2010; Бюл. 19.

2. Меркер Э.Э. и др. Патент РФ на изобретение №2374582 от 07.09.2005; Бюл №33 от 27.11.2009.

3. Кузин С.А. Патент РФ на изобретение №94026565 от 27.06.1996.

4. Стадничук А.В., Стадничук В.И. Патент РФ на изобретение №2218676 от 10.12.2003.

5. Лопухов Г.А., Кацов Е.З. Производство стали в дуговых печах // Итоги науки и техники. Сер. Производство чугуна и стали. Том 19. - М.: ВИНИТИ, 1989 г., с.48-49.

6. Патент США №4852120, МКИ 4 Н05В 7/12, 1989 г.

7. Аналькова Г.Д. и др. Обзорная информация // Цветная металлургия. Сер. Производство легких цветных металлов. М.: ЦНИИцветмет экономики информации, 1989 г.

8. Меркер Э.Э. и др. Патент РФ на изобретение №2360009 от 27.06.2009. Бюл. 18.

9. Патент РФ №2158062. Способ защиты нерасходуемого электрода в шлаковом расплаве печи.

10. Поволоцкий Д.А. и др. Устройство и работа сверхмощных дуговых сталеплавильных печей. - М.: Металлургия, 1990, 176 с.

1. Способ электроплавки стали в дуговой печи, включающий подачу металлизованных окатышей через осевые отверстия в графитовых электродах в шлаковый расплав подэлектродной зоны ванны печи, отличающийся тем, что совместно с металлизованными окатышами в шлаковый расплав подэлектродной зоны ванны печи через осевые отверстия графитовых электродов подают порошкообразный углеродсодержащий материал и инертный газ или смесь газов, при этом расход порошкообразного углеродсодержащего материала определяют из соотношения , где , , - соответственно расход углеродсодержащего материала, потери углерода в результате окисления электродов в шлаковом расплаве и приход углерода в подэлектродную зону ванны при расплавлении в ней металлизованных окатышей, кг/плавку.

2. Способ по п.1, отличающийся тем, что расход инертного газа устанавливают из расчета образующегося объема в подэлектродной зоне ванны где ΔVв - изменение объема этой зоны в ванне, м3/мин; dэ - внешний диаметр электрода, м; Нш - заглубление электрода в шлаковом расплаве ванны, м; τ - время, мин.

3. Способ по п.1, отличающийся тем, что в качестве смеси газов используют аргон или азот с добавлением к ним углеродсодержащего или восстановительного газа, например природного газа или монооксида углерода.