Электротехнический стальной лист с ориентированной зеренной структурой и способ его производства

Иллюстрации

Показать всеИзобретение относится к области металлургии. Для устранения поперечного растяжения в нижнем концевом участке рулона стального листа, который соприкасается с приемником при отжиге в печи, способ производства текстурованного электротехнического стального листа включает образование деформируемого участка в концевой области стального листа так, чтобы он был параллелен направлению прокатки стального листа посредством рабочего устройства бесконтактной обработки, выбранного из устройства обработки лазерным лучом непрерывного излучения, устройства обработки импульсным лазером или водоструйного устройства, смотку стального листа и осуществление конечного отжига стального листа после размещения стального листа таким образом, что концевая область становится нижней стороной стального листа. 2 н. и 30 з.п. ф-лы, 2 табл., 13 ил.

Реферат

Уровень техники, к которому относится изобретение

Настоящее изобретение относится к способу изготовления электротехнического стального листа с ориентированной зеренной структурой, который предотвращает поперечное растяжение концевого участка рулона, приведенного в соприкосновение с приемником рулона при конечном отжиге.

Испрашивается приоритет заявки на патент Японии № 2009-058500, поданной 11 марта 2009 г., и заявки на патент Японии № 2009-263216, поданной 18 ноября 2009 г., содержимое которых включено в настоящее описание посредством ссылки.

Описание предшествующего уровня техники

В способе изготовления электротехнического стального листа с ориентированной зеренной структурой холоднокатаный стальной лист сматывают в рулон после обезуглероживающего отжига и подвергают конечному отжигу с целью вторичной рекристаллизации при высоких температурах 1000°С и выше. Во время конечного отжига, как показано на фиг.1, рулон 5 размещают на приемнике 8 рулона в колпаке 9 печи для отжига так, что ось 5а рулона 5 становится вертикальной.

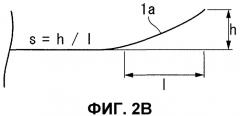

Когда рулон 5, помещенный, как описано выше, отжигают при высоких температурах, как показано на фиг.2А, в нижнем концевом участке 5z рулона 5, приведенном в соприкосновение с приемником 8 рулона, возникает продольное коробление, названное поперечным растяжением, которое вызвано весом рулона 5, разницей между термическими расширениями рулона 5 и приемника 8 рулона и тому подобным. Как показано на фиг.2В, поперечное растяжение наблюдается как высота h волны, когда стальной лист, размотанный из рулона, размещен на плоской поверочной плите. Обычно участок 5е поперечного растяжения является деформированной областью концевого участка стального листа, который удовлетворяет условию, где высота h волны превышает 2 мм, или условию, где крутизна s, выраженная нижеследующим уравнением (1), превышает 1,5% (превышает 0,015). Участок 5е поперечного растяжения не может быть использован в качестве продукта, поскольку его отрезают круглым резаком или тому подобным, когда рулон разматывают после конечного отжига. Поэтому, по мере того как увеличивается участок 5е поперечного растяжения, увеличивается ширина обрезки, в результате чего возникает проблема в том, что снижается выход продукции.

S=h/l... (1)

Здесь l означает ширину участка поперечного растяжения.

Механизм образования поперечного растяжения во время конечного отжига объясняется зернограничным проскальзыванием при высоких температурах. Особенно при высокой температуре 900°С и более поперечное растяжение, вызванное зернограничным проскальзыванием, становится заметным, так что поперечное растяжение имеет тенденцию происходить на участке межзеренной границы. Период времени роста при вторичной рекристаллизации в нижнем концевом участке рулона, который приведен в соприкосновение с приемником рулона, короче, чем период времени роста при вторичной рекристаллизации в центральном участке рулона. Поэтому в нижнем концевом участке рулона размер зерен становится малым и в связи с этим имеет тенденцию образовываться мелкозернистый участок.

Предполагается, что поскольку в мелкозернистом участке присутствует много кристаллических межзеренных границ, то зернограничное проскальзывание происходит легко, и в связи с этим происходит поперечное растяжение. Согласно этому в общепринятой технологии были предложены различные способы для устранения механической деформации путем управления ростом кристаллических зерен в нижнем концевом участке рулона.

В патентном документе 1 раскрыт способ, где до конечного отжига на лентовидный участок, имеющий заданную ширину от нижнего торца рулона, который приведен в соприкосновение с приемником рулона, наносят добавку, измельчающую зерно, и зерна в лентовидном участке измельчают в течение конечного отжига. Кроме того, в патентном документе 2 раскрыт способ, где до конечного отжига прикладывают напряжение (деформацию) к лентовидному участку, имеющему заданную ширину от нижнего торца рулона, который приведен в соприкосновение с приемником рулона, роликом или тому подобным, на котором образованы выступы, и зерна в лентовидном участке измельчают в течение конечного отжига.

Как описано выше, в способах, раскрытых в патентном документе 1 и патентном документе 2, для того чтобы устранить поперечное растяжение, кристаллические зерна в нижнем концевом участке рулона намеренно измельчают и тем самым изменяют механическую прочность в нижнем концевом участке рулона.

Однако в способе, где наносят добавку, измельчающую зерно, который раскрыт в патентном документе 1, поскольку добавка, измельчающая зерно, находится в виде жидкости, то трудно точно управлять областью нанесения. Кроме того, добавка, измельчающая зерно, может диффундировать из концевого участка стального листа в направлении центрального участка стального листа. Поэтому трудно постоянно управлять шириной области измельчения зерна, так что ширина участка поперечного растяжения может сильно меняться в продольном направлении рулона.

Ширину участка поперечного растяжения, который наиболее деформирован, устанавливают как ширину обрезки, так что даже когда ширина участка поперечного растяжения больше только в одном месте, то ширина обрезки увеличивается, и тем самым уменьшается выход продукции.

Кроме того, в способе, где приложено напряжение, который раскрыт в патентном документе 2, в качестве отправного пункта кристаллические зерна в нижнем концевом участке рулона измельчают, используя напряжение, вызванное механической обработкой роликом или тому подобным. В этом способе областью измельчения зерна можно управлять относительно хорошо. Однако существует проблема в том, что поскольку ролик истирается из-за непрерывной работы в течение длительного периода времени, величина приложенного напряжения (коэффициент вытяжки) уменьшается с течением времени, и тем самым уменьшается действие измельчения зерна. В частности, электротехнический стальной лист с ориентированной зеренной структурой является твердым материалом, содержащим большое количество Si, так что трение ролика сильное, и, таким образом, необходимо часто заменять ролик.

С другой стороны в патентных документах с 3 по 6 раскрыт способ, где, для того чтобы устранить поперечное растяжение, предложена вторичная рекристаллизация в лентовидном участке, имеющем заданную ширину от нижнего торца рулона, размер зерен быстро увеличивают в течение конечного отжига и тем самым увеличивают жаропрочность.

В качестве средства для создания большого размера зерна патентные документы 3 и 4 раскрывают способ, где лентовидный участок концевого участка стального листа нагревают плазменным нагревом или индукционным нагревом до конечного отжига. Кроме того, в патентных документах 3, 5 и 6 раскрыт способ, где напряжение вносят механической обработкой, используя струю дроби, ролик, зубчатый ролик или тому подобное.

Плазменный нагрев и индукционный нагрев являются способами нагрева, в которых диапазон нагрева относительно широкий, так что они подходят для нагрева лентовидного интервала. Однако существует проблема в том, что при плазменном нагреве или индукционном нагреве трудно управлять местоположением нагрева и температурой нагрева. Кроме того, существует проблема в том, что из-за теплопроводности нагретая область более широкая, чем заданный участок. Поэтому трудно постоянно управлять шириной области, где размер зерен увеличивается путем вторичной рекристаллизации, так что существует проблема в том, что при действии устранения поперечного растяжения может легко возникать неоднородность.

В способе, осуществленном механической обработкой, использующей ролик или тому подобное, как описано выше, существует проблема в том, что действие приложения напряжения (величина напряжения) уменьшено с течением времени из-за трения ролика. В особенности степень вторичной рекристаллизации значительно меняется в зависимости от величины напряжения, так что существует проблема в том, что трудно получить заданный размер зерен, чтобы стабильно получить действие устранения поперечного растяжения, даже когда величина напряжения из-за трения ролика мала.

Патентное цитирование 1: нерассмотренная заявка на патент Японии, первая публикация № S63-100131.

Патентное цитирование 2: нерассмотренная заявка на патент Японии, первая публикация № S64-042530.

Патентное цитирование 3: нерассмотренная заявка на патент Японии, первая публикация № H02-097622.

Патентное цитирование 4: нерассмотренная заявка на патент Японии, первая публикация № H03-177518.

Патентное цитирование 5: нерассмотренная заявка на патент Японии, первая публикация № 2000-038616.

Патентное цитирование 6: нерассмотренная заявка на патент Японии, первая публикация № 2001-323322.

Как описано выше, в общепринятой технологии существует проблема в том, что поскольку трудно точно осуществить управление (интервалом и размером) размером кристаллических зерен, то трудно получить достаточное действие устранения поперечного напряжения.

Задачей настоящего изобретения является решение вышеописанной проблемы в общепринятой технологии и устранение поперечного растяжения в нижнем концевом участке рулона, который приведен в соприкосновение с приемником рулона, внутри печи для конечного отжига, что вызвано высокотемпературным проскальзыванием при конечном отжиге.

То есть в настоящем изобретении возможно предоставить способ производства текстурованного электротехнического стального листа, где устранение поперечного растяжения может быть стабильно и эффективно осуществлено, и ширина участка поперечного растяжения может быть ограничена в пределах заданного интервала.

Сущность изобретения

Авторы тщательно изучили способы для решения вышеописанных проблем. В результате этого они выяснили, что когда образуют предпочтительно деформируемый участок, чтобы иметь постоянное расстояние от торца стального листа, на одной лицевой поверхности или на обеих лицевых поверхностях концевой области (первом концевом участке) с одной стороны стального листа до конечного отжига ширина участка поперечного растяжения может быть ограничена в пределах заданного интервала. Кроме того, предпочтительно деформируемый участок не образуют в концевой области (втором концевом участке) на другой стороне стального листа.

Настоящее изобретение было выполнено на основе вышеописанного выяснения, и сущность настоящего изобретения заключается в нижеследующем.

(1) Способ производства электротехнического стального листа с ориентированной зеренной структурой включает в себя этапы, на которых: образуют предпочтительно деформируемый участок в концевой области стального листа так, чтобы он был параллельным направлению прокатки стального листа; сматывают стальной лист; и осуществляют конечный отжиг стального листа после размещения стального листа таким образом, что концевая область становится нижней стороной стального листа.

(2) В способе производства электротехнического стального листа по (1) может быть непрерывно образован предпочтительно деформируемый участок (участок предпочтительной деформации).

(3) В способе производства электротехнического стального листа по (1) предпочтительно деформируемый участок может быть прерывисто образован.

(4) В способе производства электротехнического стального листа по (1) предпочтительно деформируемый участок может быть образован по всей длине стального листа.

(5) В способе производства электротехнического стального листа по (1) предпочтительно деформируемый участок может быть образован на части стального листа в направлении прокатки.

(6) В способе производства электротехнического стального листа по (1) предпочтительно деформируемый участок может быть образован на расстоянии от 5 до 100 мм от торца концевой области.

(7) В способе производства электротехнического стального листа по (1), когда осуществляют конечный отжиг, стальной лист может быть размещен таким образом, что направление оси рулона стального листа, после того как его смотали в форме рулона, становится перпендикулярным к приемнику рулона.

(8) В способе производства электротехнического стального листа по (1) предпочтительно деформируемый участок может быть образован до того, как разделитель для отжига нанесен на стальной лист.

(9) В способе производства электротехнического стального листа по (1) предпочтительно деформируемый участок может быть образован облучением лазерным лучом.

(10) В способе производства электротехнического стального листа по (1) в предпочтительно деформируемом участке может быть образован надрез.

(11) В способе производства электротехнического стального листа по (10) надрез может быть образован на одной лицевой поверхности стального листа.

(12) В способе производства электротехнического стального листа по (10) надрез может быть образован на обеих лицевых поверхностях стального листа.

(13) В способе производства электротехнического стального листа по (10) ширина надреза может составлять от 0,03 до 10 мм.

(14) В способе производства электротехнического стального листа по (10) глубина d надреза и толщина t стального листа может удовлетворять уравнению 0,05≤d/t≤0,7.

(15) В способе производства электротехнического стального листа по (1) предпочтительно деформируемый участок может являться участком зернограничного проскальзывания.

(16) В способе производства электротехнического стального листа по (15) участок зернограничного проскальзывания после конечного отжига может являться одной линейной кристаллической межзеренной границей.

(17) В способе производства электротехнического стального листа по (15) участок зернограничного проскальзывания после конечного отжига может являться полосой проскальзывания, включающей в себя кристаллические зерна.

(18) В способе производства электротехнического стального листа по (17) ширина полосы проскальзывания может составлять от 0,02 до 20 мм.

(19) На электротехническом стальном листе с ориентированной зеренной структурой образуют термически деформированный участок в концевой области стального листа так, чтобы он был параллелен направлению прокатки стального листа.

(20) На электротехническом стальном листе по (19) термически деформированный участок может быть непрерывно образован.

(21) На электротехническом стальном листе по (19) термически деформированный участок может быть прерывисто образован.

(22) На электротехническом стальном листе по (19) термически деформированный участок может быть образован по всей длине стального листа.

(23) На электротехническом стальном листе по (19) термически деформированный участок может быть образован на части стального листа в направлении прокатки.

(24) На электротехническом стальном листе по (19) термически деформированный участок может быть образован на расстоянии от 5 до 100 мм от торца концевой области.

(25) На электротехническом стальном листе по (19) термически деформированный участок может являться надрезом.

(26) На электротехническом стальном листе по (25) надрез может быть образован на одной лицевой поверхности стального листа.

(27) На электротехническом стальном листе по (25) надрез может быть образован на обеих лицевых поверхностях стального листа.

(28) На электротехническом стальном листе по (25) ширина надреза может составлять от 0,03 до 10 мм.

(29) На электротехническом стальном листе по (25) глубина d надреза и толщина t стального листа может удовлетворять уравнению 0,05≤d/t≤0,7.

(30) На электротехническом стальном листе по (19) термически деформированный участок может являться одной линейной кристаллической межзеренной границей.

(31) На электротехническом стальном листе по (19) термически деформированный участок может являться полосой проскальзывания, включающей в себя кристаллические зерна.

(32) На электротехническом стальном листе по (31) ширина полосы проскальзывания может составлять от 0,02 до 20 мм.

Согласно настоящему изобретению в течение конечного отжига предпочтительно деформируемый участок, который образован в нижнем концевом участке рулона, предпочтительно деформирован, и поперечное растяжение, распространяющееся от нижнего торца рулона, ограничено предпочтительно деформируемым участком, чтобы ширина участка поперечного растяжения стала по существу постоянным значением. Поэтому ширина обрезки в последующем процессе может быть уменьшена как можно больше, и тем самым выход продукции повышен.

Кроме того, согласно настоящему изобретению возможно образовать предпочтительно деформируемый участок, такой как надрез, и участок зернограничного проскальзывания на высокой скорости и с произвольным рисунком, используя лазерный луч. К тому же возможно осуществить обработку, используя лазерный луч, без соприкосновения со стальным листом, так что проблема, вызванная трением (ухудшением со временем), в рабочем устройстве (рабочем инструменте), таком как ролик, который использован в механической обработке, не встречается. То есть степень обработки не меняется с течением времени, так что нет необходимости заменять рабочее устройство. К тому же возможно стабильно образовать предпочтительно деформируемый участок, который является оптимальным для устранения поперечного растяжения на производственной линии текстурованного электротехнического стального листа путем управления плотностью энергии облучения и диаметром лазерного луча.

Краткое описание чертежей

Фиг.1 является чертежом, иллюстрирующим пример устройства для конечного отжига.

Фиг.2А является схематичным чертежом, иллюстрирующим процесс роста поперечного растяжения в случае, где не образован предпочтительно деформируемый участок.

Фиг.2В является чертежом, иллюстрирующим пример способа оценки поперечного растяжения по настоящему изобретению.

Фиг.3А является пояснительным чертежом, иллюстрирующим местоположение предпочтительно деформируемого участка.

Фиг.3В является схематичным чертежом, иллюстрирующим процесс роста поперечного растяжения в течение конечного отжига в случае, где образован предпочтительно деформируемый участок.

Фиг.4 является чертежом, иллюстрирующим пример сконцентрированной формы лазерного луча.

Фиг.5 является чертежом, схематично иллюстрирующим пример первого варианта осуществления настоящего изобретения.

Фиг.6А является чертежом, схематично иллюстрирующим форму сечения надреза, образованного на одной лицевой поверхности концевой области стального листа.

Фиг.6В является чертежом, схематично иллюстрирующим форму сечения надрезов, образованных на обеих лицевых поверхностях концевой области стального листа.

Фиг.7 является чертежом, схематично иллюстрирующим пример второго варианта осуществления настоящего изобретения.

Фиг.8А является изображением металлографической структуры, которая примыкает к участку зернограничного проскальзывания, подвергнутому лазерному облучению, осуществленному согласно второму варианту осуществления.

Фиг.8В является изображением металлографической структуры, которая примыкает к участку зернограничного проскальзывания, подвергнутому лазерному облучению, осуществленному согласно измененному примеру второго варианта осуществления.

Фиг.8С является изображением металлографической структуры, в которой лазерное облучение не осуществлено.

Подробное описание изобретения

В дальнейшем будут подробно описаны примерные варианты осуществления настоящего изобретения со ссылкой на сопровождающие чертежи. Дополнительно в этом описании изобретения и сопровождающих чертежах одинаковые ссылочные позиции будут приданы одинаковым компонентам, имеющим по существу те же функции, и их излишнее описание будет пропущено.

В настоящем изобретении, как показано на фиг.3А, в местоположении на рулоне, которое расположено на заданном расстоянии от местоположения соприкосновения рулона 5 и приемника 8 рулона, предпочтительно деформируемый участок 5f, имеющий слабую механическую прочность, образован вдоль направления прокатки рулона 5 (направления прокатки стального листа). В случае, где в высокотемпературной печи для отжига к рулону 5 приложена нагрузка, предпочтительно деформируемый участок 5f сначала деформирован продольным изгибом или проскальзыванием (скольжением), нагрузка, приложенная к участку, находящемуся в верхнем направлении предпочтительно деформируемого участка 5f, рассеяна, и тем самым устранено увеличение и изменение ширины участка поперечного растяжения. Кроме того, участок поперечного растяжения является областью деформации концевого участка стального листа, который удовлетворяет условию, где высота h волны превышает 2 мм, или условию, где крутизна s, выраженная вышеприведенным уравнением (1), превышает 1,5% (превышает 0,015).

Далее эффект предпочтительно деформируемого участка 5f в способе изготовления текстурованного электротехнического стального листа настоящего изобретения будет подробно описан, используя фиг.2А и 3В. Фиг.2А показывает схематичный чертеж, иллюстрирующий процесс роста участка 5е поперечного растяжения в течение конечного отжига в случае, где не образован предпочтительно деформируемый участок 5f согласно настоящему изобретению. Фиг.3В показывает схематичный чертеж, иллюстрирующий процесс роста участка 5е поперечного растяжения в течение конечного отжига в случае, где образован предпочтительно деформируемый участок 5f согласно настоящему изобретению. Кроме того, на фиг.2А и 3В сплошная линия показывает схематичный чертеж, в котором нижний концевой участок рулона увеличен во время конечного отжига, пунктирная линия показывает схематичный чертеж, в котором нижний концевой участок рулона увеличен после конечного отжига, и прерывистая линия показывает схематичный чертеж, в котором нижний концевой участок рулона увеличен до конечного отжига. Как показано на фиг.2А, если предпочтительно деформируемый участок 5f не образован на рулоне 5, то участок 5е поперечного растяжения продвигается от нижнего торца рулона 5 в направлении верхней стороны с течением времени отжига (сравните верхнее концевое местоположение участка 5е поперечного растяжения на сплошной линии с верхним концевым местоположением участка 5е поперечного растяжения на пунктирной линии). Ширина (длина в вертикальном направлении) участка 5е поперечного растяжения увеличивается согласно времени отжига и меняется в продольном направлении (направлении прокатки) рулона 5 из-за неравномерности прочности рулона 5 при высоких температурах (вторичной рекристаллизации).

Однако, как показано на фиг.3В, когда предпочтительно деформируемый участок 5f образован на рулоне 5, то предпочтительно деформируемый участок 5f предпочтительно деформирован. Поэтому участок 5е поперечного растяжения не продвигается от предпочтительно деформируемого участка 5f в направлении верхней стороны с течением времени отжига (сравните верхнее концевое местоположение участка 5е поперечного растяжения на сплошной линии с верхним концевым местоположением участка 5е поперечного растяжения на пунктирной линии). Согласно этому ширина участка 5е поперечного растяжения не зависит от времени отжига и определена местоположением предпочтительно деформируемого участка 5f. К тому же даже для неоднородности прочности рулона 5 при высоких температурах (вторичной рекристаллизации) ширина участка 5е поперечного растяжения не меняется в продольном направлении (направлении прокатки) рулона 5.

Как описано выше, в настоящем изобретении предпочтительно деформируемый участок образован в концевой области (нижнем концевом участке рулона) стального листа так, чтобы он был параллелен направлению прокатки стального листа, так что ширина участка поперечного растяжения ограничена, и тем самым возможно повысить выход электротехнического стального листа с ориентированной зеренной структурой.

Кроме того, будет описан конкретный пример предпочтительно деформируемого участка настоящего изобретения. Необходимо, чтобы механическая прочность предпочтительно деформируемого участка во время конечного отжига была выполнена достаточно малой, чтобы предпочтительно деформируемый участок проявлял вышеописанное действие. В настоящем изобретении предпочтительно деформируемый участок является, например, участком надреза, имеющим надрез, или участком зернограничного проскальзывания, описанным далее. В случае где предпочтительно деформируемый участок является участком надреза, где прочность рулона снижается при высоких температурах, напряжение сконцентрировано на участке надреза, и тем самым участок надреза предпочтительно деформирован. Кроме того, когда предпочтительно деформируемый участок является участком зернограничного проскальзывания (участком с возможностью проскальзывания по межзеренной границе), участок зернограничного проскальзывания обеспечивает высокотемпературное проскальзывание (деформацию).

Необходимо, чтобы предпочтительно деформируемый участок был точно образован в пределах узкого интервала параллельно торцу стального листа, чтобы предпочтительно деформируемый участок был предпочтительно деформирован. Поэтому предпочтительно, чтобы в качестве рабочего устройства, способного на сужение обрабатываемой зоны (например, зоны лазерного облучения) для образования предпочтительно деформируемого участка, например, было использовано лазерное устройство. Когда предпочтительно деформируемый участок образуют, используя лазерное устройство, то шириной предпочтительно деформируемого участка можно управлять в пределах заданного узкого интервала настройкой диаметра концентрации лазерного луча. Как показано на фиг.4, сконцентрированная форма лазерного луча является эллиптической формой, которая имеет диаметр dc в направлении ширины листа (направлении С) и диаметр dL в направлении прокатки (направлении L).

Здесь необходимо, чтобы зона лазерного облучения располагалась от торца стального листа так, чтобы удовлетворяло нижеследующему уравнению (2),

a>dc/2... (2)

Кроме того, плотность Ed энергии, поданной на предпочтительно деформируемый участок, используя лазерное устройство, задана уравнением (3), использующим мощность (P) лазера (W), диаметр dc (мм) лазерного луча в направлении ширины листа (направлении С) и скорость VL подачи (мм/с) стального листа.

Ed=(4/π)×P/(dc×VL)... (3)

Плотностью Ed энергии управляют в соответствии с видом и формой предпочтительно деформируемого участка, как описано далее.

Кроме того, вид лазера особенно не ограничен, при условии если лазер может образовывать предпочтительно деформируемый участок заданной формы на поверхности стального листа. Например, могут быть использованы CO2-лазер, лазер на иттрий-алюминиевом гранате, полупроводниковый лазер, волоконный лазер или тому подобное.

Кроме того, предпочтительно деформируемый участок, образованный рабочим устройством, может быть непрерывно образован или может быть образован по всей длине стального листа в направлении прокатки. Однако для экономии энергии предпочтительно деформируемый участок может быть прерывисто образован или может быть образован на части стального листа в направлении прокатки. Например, когда использован лазерный луч непрерывного излучения, то образован предпочтительно деформируемый участок, который является непрерывным в направлении прокатки. Кроме того, например, когда использован импульсный лазер, то образован прерывистый предпочтительно деформируемый участок (например, предпочтительно деформируемый участок, имеющий форму пунктирной линии). Предпочтительно множество деформируемых участков может быть образовано так, чтобы они были параллельны друг другу.

В дальнейшем сначала будет дано описание в отношении случая, где предпочтительно деформируемый участок является участком надреза. Фиг.5 схематично показывает пример первого варианта осуществления настоящего изобретения для образования участка надреза.

В первом варианте осуществления, показанном на фиг.5, местоположение, расположенное на расстоянии а от торца в направлении ширины стального листа 1 (электротехнического стального листа с ориентированной зеренной структурой), облучают лазерным лучом 3, который выводят из лазерного устройства 2 и концентрируют конденсорной линзой 2а. Путем облучения лазерным лучом 3 облученный участок стального листа подвергают плавлению или испарению. К тому же вспомогательный газ 7 под высоким давлением вдувают из сопла 6 относительно облученного участка, чтобы сдуть оставшийся расплавленный материал, и тем самым образуют участок 4а надреза, имеющий надрез.

Стальной лист 1 подают в направлении L (направлении прокатки) со скоростью VL так, что участок 4а надреза образуют вдоль направления прокатки стального листа. После того как участок 4а надреза образован на стальном листе 1, на поверхность стального листа 1 наносят разделитель для отжига, и стальной лист 1 сматывают в виде рулона 5.

Как показано на фиг.1, конечный отжиг осуществляют в отношении рулона 5 в положении, где концевой участок (концевая область), который имеет участок 4а надреза, стального листа 1 в форме рулона обращен к нижней стороне. При конечном отжиге предпочтительно, чтобы стальной лист 1 в форме рулона был помещен таким образом, чтобы ось 5а рулона стального листа 1 в форме рулона (рулона 5) находилась вертикально к приемнику 8 рулона внутри устройства 9 для отжига.

Для того чтобы повысить выход электротехнического стального листа с ориентированной зеренной структурой, предпочтительно, чтобы положение (участок надреза или местоположение обработки) было облучено лазерным лучом, то есть расстояние а, на котором надрез должен быть образован, составляло 100 мм или менее от торца (торца в концевой области) стального листа. Для того чтобы дополнительно повысить выход продукции, более предпочтительно, чтобы участок надреза был образован на расстоянии 30 мм или менее от торца в концевой области стального листа. Для того чтобы оптимизировать выход продукции, расстояние а может быть определено в соответствии с весом рулона. Авторы изобретения выяснили, что даже в случае крупного рулона, имеющего большую ширину листа, когда образуют участок надреза в положении в пределах 100 мм от торца стального листа, возможно устранить увеличение и изменение ширины участка продольного растяжения в практическом производственном процессе.

Кроме того, для того чтобы произвести эффект участка надреза без соприкосновения между участком надреза и приемником рулона, предпочтительно, чтобы участок надреза был образован на расстоянии 5 мм и более от торца концевой области стального листа. Для того чтобы дополнительно обеспечить эффект участка надреза, предпочтительно, чтобы участок надреза был образован на расстоянии 10 мм и более от торца концевой области стального листа.

Фиг.6А и 6В схематично показывают сечение надреза, образованного согласно настоящему изобретению. На фиг.6А надрез, имеющий ширину W надреза и глубину d надреза, образован на одной лицевой поверхности стального листа, имеющего толщину t. На фиг.6В надрез, имеющий ширину W1 надреза и глубину d1 надреза, и надрез, имеющий ширину W2 надреза и глубину d2 надреза (W1≈W2, d=d1+d2), образованы на обеих лицевых поверхностях стального листа, имеющего толщину t.

В качестве способа образования надреза заданной формы на одной лицевой поверхности стального листа, показанного на фиг.6А, может быть использовано одно рабочее устройство, такое как лазерное устройство 2 фиг.5. Кроме того, как показано на фиг.6В, когда надрезы заданной формы образованы на обеих лицевых поверхностях в положениях по существу напротив друг друга, механическая прочность участка надреза дополнительно уменьшается, так что дополнительно в значительной степени обеспечивается эффект устранения поперечного растяжения.

Форма надреза участка надреза с низкой механической прочностью спроектирована с учетом толщины стального листа. В особенности предпочтительно, чтобы надрез был образован так, чтобы отношение d/t глубины d к толщине t листа удовлетворяло нижеследующему уравнению (4).

0,05≤d/t≤ 0,7... (4)

Здесь в случае образования надреза на обеих лицевых поверхностях, как показано на фиг.6В, глубины надрезов, образованных на передней лицевой поверхности и задней лицевой поверхности, установлены как d1 и d2 соответственно, а общая глубина (d1+d2) этих надрезов установлена как d.

В настоящем изобретении, даже когда глубина надреза, образованного на передней лицевой поверхности стального листа, относительно малая, надрез влияет на механическую прочность участка надреза стального листа в процессе отжига в течение длительного периода при высоких температурах. Однако когда d/t меньше, чем 0,05, даже когда отжиг осуществляют в течение длительного периода при высоких температурах, механическая прочность участка надреза не уменьшается значительно, так что эффект устранения поперечного растяжения не достигается. Поэтому для того чтобы надежно получить эффект устранения поперечного растяжения, предпочтительно, чтобы d/t составляло 0,05 или более. Более предпочтительно, чтобы d/t составляло 0,1 или более.

С другой стороны, когда d/t превышает 0,7, механическая прочность участка надреза чрезмерно уменьшается. Поэтому когда стальной лист сматывают в форме рулона, стальной лист сильно деформируется из-за растягивающего усилия смотки (растяжение при смотке), и тем самым смотка становится затрудненной. В некоторых случаях появляется проблема в том, что стальной лист разрезан. Поэтому предпочтительно, чтобы d/t составляло 0,7 и менее. Более предпочтительно, чтобы d/t составляло 0,5 или менее.

В особенности, если использован стальной лист толщиной t от 0,1 мм до 0,5 мм, то предпочтительно, чтобы нижний предел глубины d составлял 0,005 мм, а более предпочтительно 0,01 мм. Кроме того, предпочтительно, чтобы верхний предел глубины d составлял 0,35 мм, а более предпочтительно 0,25 мм.

Кроме того, предпочтительно, чтобы ширина W надреза участка надреза составляла от 0,03 мм до 10 мм. Когда ширина W надреза меньше, чем 0,03 мм, то механическая прочность на участке надреза не уменьшается достаточно, и эффект устранения поперечного растяжения не достигается. С другой стороны, когда ширина W надреза больше, чем 10 мм, то механическая прочность участка надреза уменьшается очень сильно, и тем самым смотка становится затруднительной.

В случае где надрез образуют облучением лазерным лучом, шириной надреза можно управлять путем установки диаметра концентрации лазерного луча.

Кроме того, глубиной надреза можно управлять установкой мощности лазера в сочетании со скоростью подачи стального листа. Поэтому в настоящем изобретении, когда использован лазерный луч, возможно легко образовать надрез, который имеет форму, подходящую для устранения поперечного растяжения, на одной лицевой поверхности или обеих лицевых поверхностях концевой области (первого концевого участка) с одной стороны стального листа (электротехнического стального листа с ориентированной зеренной структурой) перед конечным отжигом.

Кроме того, авторы изобретения рассмотрели оптимальный диапазон плотности Ed энергии лазерного устройства в случае образования участка надреза, используя лазерное устройство. Здесь плотность Ed энергии, подаваемой на участок надреза лазерным устройством, задана вышеописанным уравнением (3).

Что касается плотности Ed энергии, в результате эксперимента до настоящего времени, когда Ed составляет 0,5 Дж/мм2 или более, участок лазерного облучения подвергается плавлению, и тем самым возможно образовать участок надреза достаточной глубины надреза. Однако когда Ed меньше, чем 0,5 Дж/мм2, то трудно образовать участок надреза, который является предпочтительно деформируемым в течение конечного отжига. С другой стороны, когда Ed превышает 5,0 Дж/мм2, то стальной лист разрезают лазерным облучением, и эффективность использования энергии чрезмерно уменьшается. Поэтому предпочтительный диапазон Ed является диапазоном, выраженным уравнением (5).

0,5 Дж/мм2≤Ed≤5,0 Дж/мм2... (5)

Плотностью Ed энерг