Способ получения древесноволокнистых полуфабрикатов и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к ресурсо- и энергосберегающим технологиям в производстве древесноволокнистых плит (ДВП), в частности к способам получения древесноволокнистых полуфабрикатов в производстве ДВП мокрым способом. Способ получения древесноволокнистых полуфабрикатов включает размол предварительно прошедшей термическую обработку технологической щепы в размольной камере агрегата. Предварительную термическую обработку проводят в карманах между лопастями крестовины. Размол осуществляют в размольной камере между гранями крестовины ротора и ножами гребенчатых планок статора. Устройство для получения древесноволокнистых полуфабрикатов включает установленные в размольной камере статор и ротор, на валу которого закреплена крестовина. Статор выполнен в виде полого цилиндра с установленными в нем гребенчатыми планками. Обеспечивается получение древесноволокнистых полуфабрикатов в производстве ДВП мокрого способа из технологической щепы в одну ступень размола. 2 н.п. ф-лы, 2 ил., 1 табл., 2 пр.

Реферат

Изобретение относится к ресурсо- и энергосберегающим технологиям в производстве древесноволокнистых плит (ДВП), в частности к способам получения древесноволокнистых полуфабрикатов в производстве ДВП мокрым способом.

На современных заводах производства ДВП мокрым способом широкое применение нашла выработка древесной массы из термически обработанной щепы по методу Апслунда. При этом размол технологической щепы осуществляется в две ступени последовательно на дисковых размалывающих машинах с предварительным пропариванием увлажненной щепы.

На первой ступени используется дефибратор, а на второй рафинатор. При первичной термогидролитической обработке технологической щепы, происходит ослабление связей между волокнами в результате пластификации срединной пластинки и в дальнейшем под действием ножей размалывающей гарнитуры разделение щепы на волокна, при этом степень помола составляет 10-12 ДС. На второй ступени происходит выравнивание фракционного состава и разделение не размолотых пучков при атмосферном давлении, степень помола составляет 20-25 ДС, что обеспечивает в дальнейшем переплетение волокон и структурирование древесноволокнистого ковра для получения ДВП соответствующей ГОСТ 4598-86.

Получение древесноволокнистого полуфабриката в две ступени составляет большую проблему производства ДВП мокрым способом на современном этапе, так как двухступенчатый размол предполагает значительные производственные площади, трудозатраты и повышенный расход электроэнергии, следовательно, решение задачи получения древесной массы, пригодной для производства ДВП, является актуальной на сегодняшний день.

Применяемое в настоящее время оборудование для получения древесноволокнистых полуфабрикатов из технологической щепы не способно обеспечить в одну ступень размола требуемые качественные характеристики древесной массы.

В настоящее время существует пять способов получения древесного волокна:

Инсулит. Предусматривает получение древесноволокнистой массы непосредственно из круглой древесины путем ее истирания абразивным камнем в водной среде. Данный способ лежит в основе работы дефибрера.

Месонит. Способ основан на разрыве межволоконных связей у щепы за счет резкого перепада давления пара в автоклаве особой конструкции - «пушка Месона».

Бауэра. Предусматривает разделение на волокна технологической щепы между двумя вращающимися в разные стороны размалывающих диска. Данный способ лежит в основе работы рафинера.

Асплунда. Предусматривает разделение на волокна между неподвижным и вращающимся размольным диском заранее пропаренной щепы. Данный способ лежит в основе дефибратора и рафинатора.

Биффара. Состоит в растирании щепы на волокна между абразивными поверхностями. Данный способ лежит в основе ролла.

Известен способ приготовления древесноволокнистой массы, заключающийся в мокром разволокнении древесной щепы на дефибраторе и рафинере. Полученная масса поступает в ящик непрерывного проклеивания, где смешивается со связующим на основе фенолформальдегидных смол и добавками. Масса поступает на отливную машину, где формируется ковер, и затем прессуется в изделие [1].

Недостатком известного способа является размол технологической щепы в две ступени, что ведет к большим энергетическим и трудовым затратам при производстве древесноволокнистой массы, а также требует значительных производственных площадей размольного отделения.

Известен способ получения древесноволокнистой массы на рафинере [2]. В основе получения термомеханической древесной массы лежит способ «Бауэра». Способ включает размол предварительно прошедшей термическую обработку технологической щепы, в размольной камере с размалывающими дисками, где происходит разделение на волокна технологической щепы между двумя вращающимися в разные стороны размалывающими дисками.

Недостатком данного способа является получение древесноволокнистых полуфабрикатов, не способных в дальнейшем обеспечить достаточное переплетение волокон и структурирование древесноволокнистого ковра в производстве ДВП мокрым способом.

Известна установка для пропарки и размола щепы, дающая возможность производить более глубокую термическую обработку древесного сырья за счет особой конструкции пропарочной камеры [3].

Недостатком данного агрегата является значительное увеличение габаритных размеров по сравнению с используемыми на сегодняшний день промышленными установками, а также содержание большого количества неразделенных пучков волокон в получаемой древесноволокнистой массе.

Наиболее близким к заявляемому устройству является устройство для размола древесноволокнистого материала, имеющее в своем составе конический ротор, имеющий на валу дебалансный вибратор и статор. В рабочей полости имеется участок предварительного дробления, который расположен перед участком размола, и на котором ширина зазора между поверхностью корпуса и поверхностью ротора уменьшается в осевом направлении в сторону выгружного патрубка [4].

Недостатком известного устройства является сложность конструкции и получение древесноволокнистой массы, непригодной для изготовления ДВП ввиду чрезмерного укорочения волокна и пучков волокон с малой степенью фибрилляции.

Таким образом, существующие способы и устройства для размола технологической щепы не позволяют получать требуемые качественные древесноволокнистые полуфабрикаты, минуя вторую ступень размола, при производстве древесноволокнистых плит мокрым способом.

Изобретение решает задачу получения древесноволокнистых полуфабрикатов в производстве ДВП мокрого способа из технологической щепы в одну ступень размола.

Единым техническим результатом изобретений является разработка простого и дешевого способа и устройства для получения древесноволокнистой массы из технологической щепы в одну ступень размола, позволяющего повысить фракционный показатель качества помола.

Указанный единый технический результат достигается тем, что способ обеспечивает наличие среднего волокна не менее 30 % и мелкого 25-30 %. При этом мелкая фракция волокна состоит преимущественно из фибриллплазмы группы А и мельштоффа группы Б, так как показатели отношения значения длинны к диаметру волокна данных групп мелочи в несколько раз превышает характеристики крупной и средней фракций волокна, то это, несомненно, способствует увеличению удельной поверхности древесной массы и улучшению качественных характеристик древесноволокнистых полуфабрикатов и структурообразованию плит.

При размоле в заявленном устройстве имеют место явления и процессы, присущие как первой, так и второй ступени размола. Происходит разделение термически обработанной щепы на волокна под воздействием сил резания, мятия и трения, создаваемых на участках в зазоре между крестовиной и ножами статора, а также между лопастями. При этом концы волокон расщепляются, а их стенки начинают разрушаться. В результате небольшие отрезки волокон, срезанные и разделенные частицы клеточных стенок образуют мелкую фракцию с большим значением отношения длины к диаметру - мельштофф группы Б, фибриллплазма группы А и более короткую, имеющую меньшее значение отношения длины к диаметру - мельштофф группы А и фибриллплазму группы Б.

Указанный единый технический результат достигается тем, что в способе получения древесноволокнистых полуфабрикатов, включающем размол предварительно прошедшей термическую обработку технологической щепы, новым является то, что предварительную термическую обработку проводят в карманах между лопастями крестовины, а размол осуществляют в размольной камере между гранями крестовины ротора и ножами гребенчатых планок статора, а в устройство для осуществления способа получения древесноволокнистых полуфабрикатов, включающем установленные в размольной камере статор и ротор, статор выполнен в виде полого цилиндра с установленными в нем гребенчатыми планками и ротором, на валу которого закреплена крестовина.

Предлагаемый способ осуществляется в одну ступень размола за счет раздавливания и расщепления щепы между кромками планок и краями насаженной на вал крестовины, а также на участке между лопастями (ротор), где имеют место гидродинамические явления, позволяющие осуществлять роспуск волокна при высокой концентрации, что позволяет получать древесноволокнистые полуфабрикаты, с высоким показателем фракционного состава, минуя вторую ступень размола.

Повышение фракционного показателя качества помола массы достигается за счет уменьшения количества крупной и средней фракции, в свою очередь, содержание фибриллплазмы группы А и мельштоффа группы Б увеличивается, при этом содержание фибриллплазмы группы Б и мельштоффа группы А снижается.

При данном способе степень помола массы несколько меньше, чем при традиционном двухступенчатом размоле и составляет 17,8-19 ДС, а фракционный показатель качества помола массы выше и составляет 38,4-41,2 г.

Сохранение физико-механических показателей готовой плиты при исключении второй ступени размола достигается за счет того, что значительное влияние на качество древесной массы оказывают морфологические характеристики мелочи, характеризуемые средней длинной, средним диаметром, отношением длины к диаметру и удельной поверхностью волокна. Исследования показали, что наилучшие физико-механические свойства древесноволокнистой плиты обеспечивают наличие среднего волокна не менее 30 % и мелкого 25-30 %. При этом мелкая фракция волокна состоит преимущественно из фибриллплазмы группы А и мельштоффа группы Б, так как показатели отношения значения длинны к диаметру волокна данных групп мелочи в несколько раз превышает характеристики крупной и средней фракций волокна, что, несомненно, способствует увеличению удельной поверхности древесной массы и улучшению качественных характеристик древесноволокнистых полуфабрикатов и структурообразованию плит. Как показали исследования при получении древесноволокнистых полуфабрикатов в одну ступень размола количество крупной фракции уменьшилось на 6%, а средней на 4%. В свою очередь, содержание фибриллплазмы группы А увеличивается на 10 %, а мельштоффа группы Б на 6%. При этом содержание фибриллплазмы группы Б и мельштоффа группы А снижается в среднем на 5,5 %.

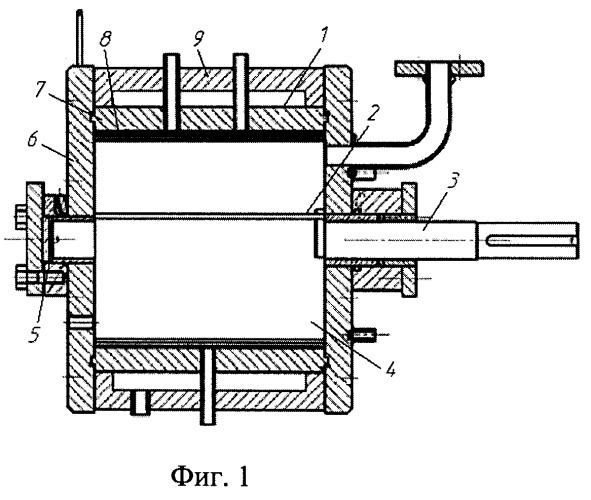

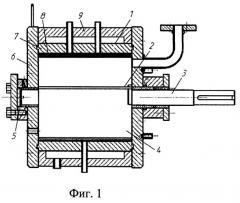

На фиг. 1 изображено устройство для размола технологической щепы при производстве ДВП мокрым способом в одну ступень; на фиг. 2 - вид устройства сбоку.

Способ размола технологической щепы в одну ступень заключается в следующем. Технологическую щепу загружаем в карманы, образованные крестовиной ротора и цилиндрической поверхностью статора с установленными на ней гребенчатыми планками. Подаем пар и производим пропарку щепы. После запуска электродвигателя придающего вращение ротору размалывающего агрегата щепа под действием центробежной силы прижимается к внутренней поверхности корпуса с гребенчатыми планками. Раздавливание и расщепление щепы на волокна осуществляется между гребенчатыми планками и краями насаженной на вал ротора крестовины. После размола технологической щепы полученная древесноволокнистая масса выгружается через выпускной клапан.

Устройство для осуществления способа состоит из установленного в корпусе размольной камеры 1 ротора 2, имеющего в своем составе вал 3 с насаженной на него крестовиной 4, закрепленный одним концом в корпусе подшипника 5, расположенном в крышке 6, а вторым концом соединенный через втулочно-пальчиковую муфту с электродвигателем (на фиг.1 не показано). Статор 7 выполнен в виде полого цилиндра с установленными в нем взаимозаменяемыми гребенчатыми планками 8. Между лопастями крестовины 4 и стенками статора 7 с установленными гребенчатыми планками 8 образуются карманы для загрузки и пропарки технологической щепы.

Для подачи пара с парогенератора (на фиг.1 не показано) в полость между кожухом 9 и статором 7, а также непосредственно в саму размалывающую камеру устройства служит патрубок подачи пара 10, расположенный на задней крышке 11 устройства. В задней крышке размольной камеры выполнен патрубок выброса массы 12 для удаления.

Устройство работает следующим образом. Щепа загружается через переднюю крышку 6 корпуса 1 в карманы, образованные между лопастями крестовины 4 и стенками статора 7 с установленными гребенчатыми планками 8. Для поднятия температуры, необходимой для термогидролитической обработки щепы, размольная камера прогревается за счет подачи пара между кожухом 9 и статором 7, а также его подачи непосредственно в саму камеру через патрубок подачи пара 10. После запуска электродвигателя щепа под действием центробежной силы прижимается к статору 7. Размол осуществляется между кромками лопастей ротора 2 и планками с насечками 8, установленными в статоре 7.

Пример 1. При получении древесноволокнистых полуфабрикатов в одну ступень размола использовалась технологическая щепа влажностью 45%, имеющая следующий породный состав: сосна - 94%, лиственница - 4%, береза и осина - 2%. Термическая обработка щепы осуществлялась при температуре 180°С и давлении 1,0 МПа в течение 4 минут. Продолжительность размола составляет 80 секунд при давлении пара в размольной камере 1,0 МПа и зазоре между гранями лопастей ротора 2 и ножами гребенчатых планок 8 статора 7, равным 0,2 мм. В результате получаем древесноволокнистый полуфабрикат и готовую товарную продукцию с качественными показателями, представленными в таблице 1.

Пример 2. По способу прототипа. При получении древесноволокнистых полуфабрикатов традиционным способом использовалась технологическая щепа влажностью 45%, имеющая следующий породный состав: сосна - 94%, лиственница - 4%, береза и осина - 2%. На первой ступени размола были зафиксированы оптимальные для получения древесной массы технологические и конструктивные параметры дефибратора: износ размалывающей гарнитуры - 45%, зазор между размалывающими дисками - 0,15 мм, обороты подающего шнека - 12 об/мин. Размол древесной массы на второй ступени осуществлялся при износе размалывающей гарнитуры - 45%, концентрации древесного волокна - 3,5% и зазоре между дисками размалывающей гарнитуры - 0,15 мм. В результате получаем древесноволокнистый полуфабрикат и готовую товарную продукцию с качественными показателями, представленными в таблице 1.

В таблице 1 приведены сравнительные характеристики для способа прототипа и предлагаемого способа.

Как видно из таблицы 1, при одноступенчатом размоле щепы повышается фракционный показатель качества помола за счет увеличения процентного содержания в общей массе мелкой фракции фибриллплазмы группы А и мельштоффа группы Б, способствующие повышению плитообразующих свойств древесноволокнистого полуфабриката.

| Таблица 1 | ||||||

| Сравнительный анализ размола технологической щепы в одну и две ступени | ||||||

| Способ размола | Фракционный показатель, г | Степень помола, ДС | Прочность, МПа | Плотность, кг/м3 | Водопоглощение, % | Набухание, % |

| в две ступени (прототип) | 29,7 | 21,6 | 36 | 842 | 27 | 25 |

| в одну ступень (заявляе-мый способ) | 38,7 | 17,8 | 41,2 | 849 | 24 | 23 |

Степень помола массы несколько меньше, чем при традиционном двухступенчатом размоле и составляет 17,8 ДС, однако плиты, полученные из этой массы, сохраняют в полной мере свои качественные характеристики и соответствуют ГОСТ 4598-86.

Предложенный для внедрения в цехах по производству древесноволокнистых плит способ размола технологической щепы в одну ступень решет технологические и экономические задачи:

1) возможность замены используемых на сегодняшний день дефибратора и рафинатора одним размалывающим агрегатом;

2) снижение энергетических затрат на размол щепы;

3) снижение трудовых затрат на размол щепы;

4) возможность сокращения производственных площадей.

Таким образом, размол технологической щепы при производстве ДВП мокрым способом в одну ступень позволит значительно снизить затраты на получение древесноволокнистых полуфабрикатов и снизить себестоимость готовой продукции, сохранив при этом качественные характеристики плиты.

Источники информации

1. Авторское свидетельство 94028462/15, 10.03.1997, B27N 3/04, D21B 1/16, C08L 97/02.

2. Авторское свидетельство 2008135314/12, 29.01.2007, МПК D21D 1/30.

3. Авторское свидетельство 93051182/12, 29.10.1993, МПК D21B 1/12.

4. Авторское свидетельство 2008137697/12, 19.09.2008, МПК D21B 1/04.

1. Способ получения древесноволокнистых полуфабрикатов, включающий размол предварительно прошедшей термическую обработку технологической щепы, отличающийся тем, что предварительную термическую обработку проводят в карманах между лопастями крестовины, а размол осуществляют в размольной камере между гранями крестовины ротора и ножами гребенчатых планок статора.

2. Устройство для получения древесноволокнистых полуфабрикатов, включающее установленные в размольной камере статор и ротор, отличающееся тем, что статор выполнен в виде полого цилиндра с установленными в нем гребенчатыми планками и ротором, на валу которого закреплена крестовина.