Способ определения удельной поверхностной энергии разрушения твердых тел

Иллюстрации

Показать всеИзобретение относится к механике разрушения твердых тел и может быть использовано при определении прочностных свойств композиционных материалов и горных пород в строительной и горной областях промышленности. Техническим результатом является высокая точность экспериментального определения удельной поверхностной энергии разрушения твердых тел на образцах в лабораторных условиях. Сущность способа и устройства заключается в том, что удельную поверхностную энергии определяют из диаграммы деформации образца на прямом и обратном ходе. При этом на образец наносят стартовую поперечную трещину, к противоположной грани прикладывают распределенную силу, указанные грани фиксируют сжатием между параллельными жесткими упругими основаниями, а к торцам образца выше площади серединной поверхности над трещиной прикладывают продольную сжимающую силу. 2 н.п. ф-лы, 1 пр., 3 ил.

Реферат

Изобретение относится к механике разрушения твердых тел и может быть использовано при определении прочностных свойств композиционных материалов и горных пород в строительной и горной областях промышленности.

Известен способ определения удельной поверхностной энергии разрушения твердых тел, включающий нанесение стартовой поперечной трещины на грань образца прямоугольной призмы, приложение к противоположной грани распределенной силы и определение величины разрушающей силы [1].

Устройство аналога для реализации способа содержит призматический образец со стартовой трещиной между образующими ребрами нижней грани, шток для измерения силы, находящийся в контакте с цилиндрической распределительной балкой на верхней грани, и опоры на торцевых ребрах нижней грани образца [1].

В аналоге способа и устройства на основе экспериментального измерения разрушающей силы определяют параметр трещиностойкости (вязкости разрушения), а величину удельной поверхностной энергии определяют расчетным путем по формулам, включающим параметр трещиностойкости и модуль деформации материала образца.

Недостатком аналога является то, что расчетное значение удельной поверхностной энергии разрушения твердых тел содержит погрешность не менее 15% экспериментального определения модуля деформации материала образца, определяемого в других экспериментах. Кроме того, истинное значение удельной поверхностной энергии разрушения твердых тел существенно выше расчетного значения, поскольку в реальном процессе разрушения имеют место затраты энергии в связи с образованием дополнительных микроразрушений вблизи устья развивающейся трещины. Влияют также микропластические смещения, превращение части энергии деформаций в тепловую энергию, особенно при циклическом силовом воздействии.

Известен способ определения удельной поверхностной энергии разрушения твердых тел, включающий нанесение стартовой поперечной трещины на грань образца прямоугольной призмы, приложение к противоположной грани распределенной силы и построение диаграммы деформации образца на прямом и обратном ходе, принятый за прототип [2].

Устройство прототипа для реализации способа содержит призматический образец со стартовой трещиной между образующими ребрами нижней грани, шток для измерения силы и деформаций, находящийся в контакте с цилиндрической распределительной балкой на верхней грани и опоры на торцевых ребрах нижней грани образца [2].

В известном способе и устройстве определяют работу на образование новой поверхности разрушения исходя из площади петли гистерезиса на диаграмме деформации. Затраченная работа, отнесенная к площади образованной поверхности, составляет истинную удельную энергию разрушения твердого тела под действием растягивающих напряжений.

Недостатком прототипа является то, что в процессе силового нагружения образца из хрупкого материала стартовая трещина с большой скоростью проходит насквозь через все сечение образца, что исключает запись обратного хода деформации и делает невозможным достоверное вычисление удельной поверхностной энергии разрушения. Использование для испытаний более масштабных образцов требует применения мощного силового устройства, что не всегда возможно в условиях простых лабораторных условиях. Известное устройство не позволяет проводить испытания в условиях циклических силовых нагрузок. К тому же при реализации известного способа имеют место неучтенные потери энергии на смятие зоны контакта образца в местах приложения силы и на контакте с опорами, что понижает точность измерений.

Задачей изобретения является повышение точности экспериментального определения удельной поверхностной энергии разрушения твердых тел на образцах в лабораторных условиях.

Это достигается тем, что в способе определения удельной поверхностной энергии разрушения твердых тел, включающем нанесение стартовой поперечной трещины на грань образца прямоугольной призмы, приложение к противоположной грани распределенной силы и построение диаграммы деформации образца на прямом и обратном ходе, указанные грани фиксируют сжатием между параллельными жесткими упругими основаниями, а к торцам образца выше площади срединной поверхности над трещиной прикладывают продольную сжимающую силу.

В устройстве для реализации способа, содержащем призматический образец со стартовой трещиной между ребрами нижней грани, шток для измерения силы и деформаций, находящийся в контакте с цилиндрической распределительной балкой на верхней грани, и краевые опоры нижней грани образца, на верхней и нижней гранях образца установлены упругие антифрикционные пластины с отверстиями, скрепленные двумя соединительными стержнями, в которых выполнены поперечные резьбовые отверстия с размещенными в них винтовыми домкратами, упирающимися через распределительные накладки в торцы образца выше серединной поверхности над трещиной.

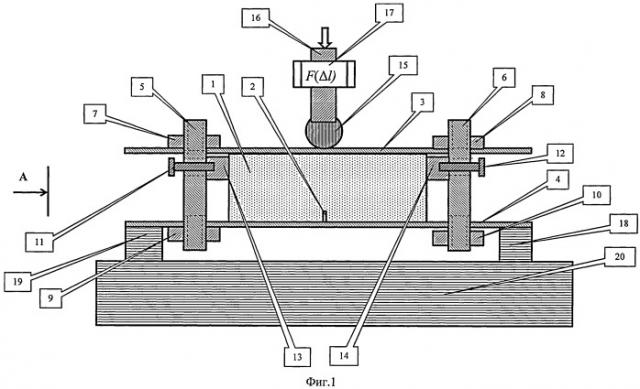

На фиг.1 схематически показано устройство для реализации способа определения удельной поверхностной энергии разрушения твердых тел.

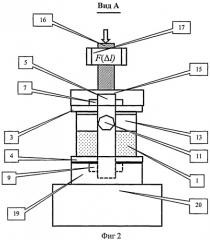

На фиг.2 показан вид сбоку этого же устройства.

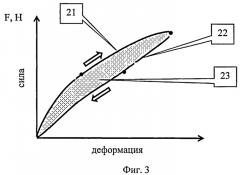

На фиг.3 показана диаграмма деформации образца на прямом и обратном ходе.

Способ определения удельной поверхностной энергии разрушения твердых тел осуществляют следующим образом.

Образец 1 (см. фиг.1 и фиг.2) прямоугольной призмы со стартовой трещиной 2 на нижней грани образца размещают между верхней 3 и нижней 4 упругими антифрикционными пластинами. Для снижения трения на контакте пластин 3 и 4 с гранями образца 1 наносят антифрикционную смазку, например вазелин (не показано). Пластины 3 и 4 через краевые отверстия скреплены между собой соединительными стержнями 5 и 6 на гайках 7, 8, 9 и 10. Гайки 7, 8, 9 и 10 закручивают, обеспечивая тем самым сжатие образца 1 в вертикальном направлении и горизонтальное растяжение пластин 3 и 4. В стержнях 5 и 6 выполнены поперечные резьбовые отверстия, в которых размещены винтовые домкраты 11 и 12, упирающиеся через распределительные накладки 13 и 14 в торцы образца 1 выше серединной поверхности над трещиной 2. Винтовые домкраты 11 и 12 закручивают, создавая сжимающие напряжения в образце 1 в пространстве выше серединной поверхности, при этом пластины 3 и 4 растягиваются. Силовую нагрузку на образец 1 передают на распределительную балку 15 через шток 16, в котором предусмотрены датчики 17 для измерения силы и деформаций. Нижняя пластина 4 опирается на опоры 18 и 19, закрепленные на основании 20.

В процессе испытаний на прямом ходе под действием силовой нагрузки образец 1 изгибают между опорами 18 и 19 и при критической величине растягивающих напряжений, возникающих в вершине стартовой трещины 2, происходит ее рост в пространстве ниже серединной поверхности. Сквозного распространения трещины 2 не происходит, поскольку в пространстве выше серединной поверхности действуют сжимающие напряжения, гарантированно прекращающие неуправляемое распространение трещины 2. Далее, на обратном ходе силовую нагрузку уменьшают до нуля, и упругие пластины 3 и 4 возвращаются в исходное положение, чему также способствует их ранее растянутое состояние. Наличие антифрикционного контакта (не отмечено) между образцом 1 и пластинами 3 и 4 исключает потери энергии на трение.

На фиг.3 показана диаграмма деформирования образца 1 на прямом ходе 21 (кривая ОАВ) и обратном ходе 22 (кривая ВСО). Площадь гистерезиса 23 между указанными кривыми характеризует работу A (Дж) на образование новой поверхности разрушения величиной S (м2). Удельную поверхностную энергия разрушения твердого тела находят в виде отношения

Что касается метода определения величины новой поверхности разрушения S, то ее определяют измерением длины распространения трещины 2 на взаимно противоположных вертикальных гранях и умножением средней величины на расстояние между гранями. При этом максимальная длина распространения трещины 2 не превышает высоту сжатой серединной поверхности торцевой части образца 1.

Предложенный способ и устройство для его реализации обеспечивают необходимые измерения удельной поверхностной энергии на небольших образцах и не требуют мощного испытательного оборудования, способного затормозить неуправляемый рост стартовой трещины. Малые габариты устройства сокращают диссипацию энергии и позволяют производить измерения искомого показателя с высокой точностью.

Таким образом, предложенное устройство повышает точность определения удельной поверхностной энергии разрушения твердых тел на стандартных образцах в лабораторных условиях.

Пример реализации. Образец композитного материала в виде призмы с прямоугольным основанием со сторонами 50 и 60 мм, длиной 100 мм устанавливают между двумя упругими пластинами из пружинной стали типа 65Г длиной 200 мм, шириной 50 мм, толщиной 2 мм. Пластины скреплены стержнями диаметром 30 мм и стянуты гайками усилием 150 Н. В стержнях выполнены поперечные резьбовые отверстия диаметром 15 мм с размещенными в них болтами, выполняющими роль винтовых домкратов. Винтовые домкраты создают сжимающую нагрузку 500 Н на торцевых плоскостях образца выше серединной поверхности. Для измерения вертикальной силы и деформаций использовано типовое оборудование: динамометр типа АЦДС-10/2И-1 и датчик перемещений типа ДПТ16-5И. Образец подвержен действию монотонно возрастающей вертикальной силовой нагрузки до величины 3000 Н, под действием которой стартовая трещина с начальной длиной 5 мм увеличилась до 30 мм. Площадь гистерезиса между кривыми прямого и обратного хода составила 8 Дж. Площадь поверхности, образованной при росте трещины, равна (30-5)·50·2=2500 мм2 (0,0025 м2). Следовательно, удельная поверхностная энергии разрушения композита составляет

Таким образом, разработанный способ и устройство для его реализации позволяют проводить испытания образцов на простом лабораторном оборудовании и высокой точностью.

Источники информации

1. ГОСТ СССР №10180-90 Бетоны. Методы определения прочности по контрольным образцам.

2. ГОСТ СССР №29167-91 Бетоны. Методы определения характеристик трещиностойкости (вязкости разрушения) при статическом нагружении (прототип).

1. Способ определения удельной поверхностной энергии разрушения твердых тел, включающий нанесение стартовой поперечной трещины на грань образца прямоугольной призмы, приложение к противоположной грани распределенной силы и построение диаграммы деформации образца на прямом и обратном ходе, отличающийся тем, что указанные грани фиксируют сжатием между параллельными жесткими упругими основаниями, а к торцам образца выше площади серединной поверхности над трещиной прикладывают продольную сжимающую силу.

2. Устройство для реализации способа, содержащее призматический образец со стартовой трещиной между ребрами нижней грани, шток для измерения силы и деформаций, находящийся в контакте с цилиндрической распределительной балкой на верхней грани, и краевые опоры нижней грани образца, отличающееся тем, что на верхней и нижней гранях образца установлены упругие антифрикционные пластины с отверстиями, скрепленные двумя соединительными стержнями, в которых выполнены поперечные резьбовые отверстия с размещенными в них винтовыми домкратами, упирающимися через распределительные накладки в торцы образца выше серединной поверхности над трещиной.