Устройство для определения износостойкости наклонных токосъемных щеток при высокой контактной плотности тока

Иллюстрации

Показать всеПредлагаемое изобретение относится к области испытаний конструкционных материалов на трение и износ в условиях скользящего токосъема по схеме нагружения «вал - колодка», применяемой в узлах трения щетка - коллектор (кольцо) электродвигателя или электрогенератора. Устройство для определения износостойкости наклонных токосъемных щеток при высокой контактной плотности тока состоит из корпуса, подвижного элемента (щеткодержателя) с закрепленным в последнем образцом испытуемого материала с помощью прижимной пластины и контртела машины трения. При этом корпус устройства жестко соединен с валом, обеспечивающим возможность поворота корпуса в любую сторону в плоскости, параллельной направлению скольжения. Устройство через текстолитовую плиту (стенку) закреплено на корпусе машины трения. Вал корпуса свободно посажен на подшипники, которые закреплены на текстолитовой плите и противоположной стенке устройства. Поворот корпуса устройства фиксируется индикатором поворота, установленным на стенке устройства. Ток подводится к образцу испытуемого материала через каркас (стенки) устройства. Техническим результатом изобретения является возможность определять износостойкость материала щетки при трении с высокой контактной плотностью (более 50 А/см2) тока без смазки для случаев, когда щетка находится в наклонном (реактивном или волочащемся) положении. 5 з.п. ф-лы, 5 ил.

Реферат

Предлагаемое изобретение относится к области испытаний конструкционных материалов на трение и износ в условиях скользящего токосъема по схеме нагружения «вал - колодка», применяемой в узлах трения щетка - коллектор (кольцо) электродвигателя или электрогенератора.

Известен щеткодержатель электродвигателя, где щетка находится в наклонном (реактивном или волочащемся) положении [А.А.Дайлидко, О.А.Дайлидко. Электрические машины. Учебное иллюстрированное пособие. М.: ООО «НТ», 2002, с.43].

Недостатками щеткодержателя являются сложная конструкция и ограниченная возможность определить износостойкость и электросопротивление зоны трения, а также невозможность осуществления скользящего токосъема с повышенной плотностью тока без консистентной смазки.

Общим недостатком известных щеткодержателей является их конструктивная неспособность создавать давления по номинальной площади более 0,1 МПа. Кроме того, слабый теплоотвод не позволяет проводить ток с повышенной контактной плотностью. В результате известные щеткодержатели не пригодны для определения эксплуатационных (триботехнических) характеристик новых материалов в экстремальных условиях.

Наиболее близким техническим решением реализации сухого сильноточного скользящего электроконтакта является токосъемное устройство, состоящее из корпуса; подвижного элемента (щеткодержателя) с закрепленным в нем образцом испытуемого материала; контртела; штока, выполняющего функцию нагружения и фиксации подвижного элемента; токоприемной пластины, отводящей джоулеву теплоту и фиксирующую подвижный элемент в вертикальной плоскости [RU 95186 U1, H01R 39/04, опубл. 10.06.2010].

Недостатком устройства является невозможность закрепить щетку в наклонном (реактивном или волочащемся) положении для определения ее износостойкости.

Задачей изобретения является разработка устройства, позволяющего определять износостойкость материала щетки при трении с высокой контактной плотностью (более 50 А/см2) тока без смазки для случаев, когда щетка находится в наклонном (реактивном или волочащемся) положении.

Указанный технический результат достигается тем, что устройство для определения износостойкости наклонных токосъемных щеток при высокой контактной плотности тока состоит из корпуса; подвижного элемента (щеткодержателя) с закрепленным в последнем образцом испытуемого материала с помощью прижимной пластины; контртела машины трения.

При этом корпус устройства жестко соединен с валом, обеспечивающим возможность поворота корпуса в любую сторону в плоскости, параллельной направлению скольжения.

Устройство через текстолитовую плиту (стенку) закреплено на корпусе машины трения.

Вал корпуса свободно посажен на подшипники, которые закреплены на текстолитовой плите и противоположной стенке устройства.

Поворот корпуса устройства фиксируется индикатором поворота, установленным на стенке устройства.

Ток подводится к образцу испытуемого материала через каркас (стенки) устройства.

Изобретение иллюстрируется фиг.1-5.

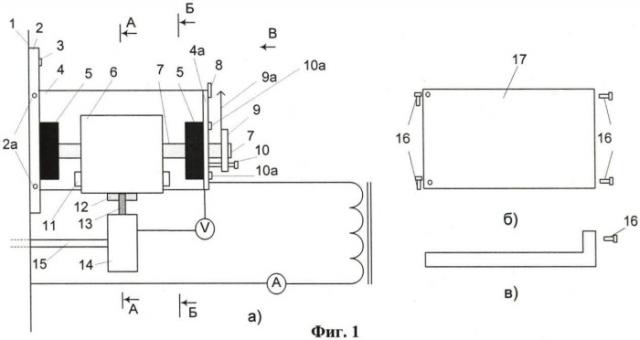

На фиг.1, а,б,в представлена принципиальная схема устройства для определения износостойкости токосъемных щеток: а) 1 - корпус машины трения, 2 - плита-изолятор (текстолит), 2а - резьбовые отверстия, 3 - болт, 4 - стальная Г-образная пластина, 4а - стенка, 5 - обойма подшипника, 6 - корпус, 7 - вал, 8 - шкала углов поворота, 9 - втулка, 9а - стрелка-указатель, 10 - винт-фиксатор, 10а - болт обоймы подшипника, 11 - прижимная пластина, 12 - подвижный элемент, 13 - щетка-образец, 14 - контртело (сталь), 15 - выходной вал машины трения, 16 - крепежные винты, 17 - стальная Г-образная пластина; б) и в) - проекции Г-образной пластины 17, обращенной к наблюдателю эскиза

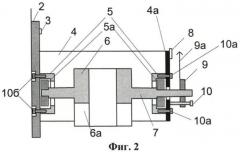

На фиг.2 представлено сечение элементов устройства для определения износостойкости токосъемных щеток (нулевой угол поворота): 2 - плита-изолятор (текстолит), 3 - болт, 4 - стальная пластина, 4а - стенка, 5 - обойма подшипника, 5а - подшипник, 6 - корпус, 6а - прорезь, 7 - вал, 8 - шкала углов поворота, 9 - втулка, 9а - стрелка-указатель, 10 - винт-фиксатор, 10а и 10б - болты крепления обоймы подшипника.

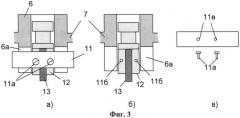

На фиг.3 представлено сечение элементов корпуса устройства для определения износостойкости токосъемных щеток при вертикальном расположении образца: 6 - корпус, 6а - прорезь, 7 - вал, 11 - прижимная пластина, 11a - винты, 11б - резьбовые отверстия под винты, 11в - отверстия под винты, 12 - подвижный элемент, 13 - щетка-образец.

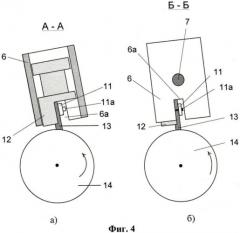

На фиг.4 представлено расположение образца и подвижного элемента в рабочем состоянии (а) и общий вид фрикционного контакта (б): 6 - корпус, 6а - прорезь, 7 - вал, 11 - прижимная пластина, 11а - винты, 12 - подвижный элемент, 13 - щетка-образец, 14 - контртело.

На фиг.5 представлена схема создания наклона образца в условиях испытания: 1 - корпус машины трения, 2 - плита-изолятор (текстолит), 2б - продолговатые отверстия, 3 - болт, 4а - стенка, 7 - вал, 8 - шкала углов поворота, 9 - втулка, 9а - стрелка-указатель, 10 - винт-фиксатор, 12 - подвижный элемент, 13 - щетка-образец, 14 - контртело, 16 - крепежные винты.

Предлагаемое устройство работает следующим образом.

Скользящий токосъем осуществляется предлагаемым устройством, прикрепленным к корпусу 1 машины трения СМТ-1 (фиг.1). Устройство имеет четыре стенки, одна из которых (текстолитовая плита 2) крепится к корпусу 1 машины трения на штатные места посредством болтов 3. Два торца пластины 2 имеют резьбовые отверстия 2а, к которым привинчиваются Г-образные пластины 4 и 17 винтами 16. Г-образные пластины 4 и 17 соединены между собой винтами 16 на стенке 4а, к которой прикреплена шкала 8. Таким образом монтируется каркас предлагаемого устройства, чтобы электрически изолировать его от корпуса 1 машины трения СМТ-1.

К плите 2 и стенке 4а прикреплены болтами 10а и 10б две обоймы 5 металлических подшипников (или втулок) 5а (фиг.2). На подшипники 5а свободно посажен на вал 7, который жестко соединен с корпусом предлагаемого устройства 6. Корпус устройства 6 имеет цилиндрический канал (фиг.2 и фиг.3), в котором может перемещаться подвижный элемент 12.

Щетка-образец 13 устанавливается в посадочное место, расположенное в подвижном элементе 12, и прижимается к нему пластиной 11 с помощью винтов 11а (фиг.3). Пластина 11 свободно ходит в прорези 6а корпуса устройства 6 (фиг.2 и фиг.3а), что позволяет опускаться подвижному элементу 12 в процессе изнашивания щетки-образца 13 и одновременно держать ее определенную ориентацию относительно направления скольжения.

Наклонное положение щетки-образца 13, вставленной в корпус устройства 6, обеспечивается поворотом вала 7. Фиксация этого поворота производится винтом 10, который находится в резьбовом отверстии втулки 9, плотно посаженной на вал 7 (фиг.1a и фиг.2). Винт 10 упирается в стенку 4а. Индикатором этого поворота является стрелка 9а, которая крепится к втулке 9. Отсчет угла поворота производится по шкале 8, прикрепленной к стенке 4а. Поворот можно выполнить в направлении скольжения или против него. В этом случае щетка-образец 13, находясь в наклонном положении, может быть нагружена трением по стандартной схеме «вал - колодка» (фиг.4а). Внешний вид этой схемы представлен на фиг.4б.

Установка зоны фрикционного контакта относительно верхней точки окружности контртела производится болтами 3, которые находятся в продолговатых отверстиях 2б плиты 2 (фиг.5). В известных щеткодержателях наклон волочащихся щеток находится в пределах 2-7 градусов, наклон реактивных щеток не превышает 12 градусов, поэтому длина отверстий 2б может быть не более 20 мм.

Токоподводы крепятся к каркасу устройства (например, к стенке 4а) и к корпусу 1 машины трения (фиг.1, фиг.5). В этом случае ток проходит от верхнего вывода обмотки трансформатора через стенку 4а, далее через вал 7, корпус устройства 6, подвижный элемент 12, щетку-образец 13, зону трения, далее через контртело 14, корпус 1 машины трения, амперметр и к нижнему выводу обмотки трансформатора. Измерение контактного падения напряжения производится вольтметром. При этом потенциометрические выводы крепятся к стенке 4а и к центровочному углублению на торце вала 7 (фиг.5).

Основными критериями работоспособности материала щетки-образца 13 являются интенсивность изнашивания и электропроводность зоны контакта. В общем случае интенсивность изнашивания определяется по формуле:

где m - потеря массы образца за время t эксперимента. В предлагаемом устройстве подвижный элемент вместе с образцом 13 извлекается из корпуса 6 через его нижний срез. Образец 13, закрепленный пластиной 11 в подвижном элементе 12, взвешивается на аналитических весах до и после эксперимента, что позволяет определить потерю массы m. Зная время эксперимента t, можно рассчитать интенсивность изнашивания по формуле (1).

В некоторых случаях целесообразно знать линейную интенсивность изнашивания:

где h - изменение высоты образца в результате износа, L - путь трения. Тогда, не извлекая образец 13 из подвижного элемента 12, следует измерить высоту образца до и после эксперимента, что позволяет определить h. Задавая скорость скольжения v и время скольжения t, можно рассчитать путь трения L=νt. Зная плотность d образца 13, площадь s его сечения, можно найти соответствие I=dsνIh. Таким образом можно контролировать правильность определения I через определение Ih, и наоборот.

На фиг.1,а и фиг.5 видно, что токовая и потенциометрическая цепи выполнены таким образом, который позволяет определить электропроводность Э контакта по методу амперметра-вольтметра, т.е. Э=i/U, где i - контактная сила тока, U - контактное падение напряжения.

Из вышеизложенного видно, что электропроводность контакта и интенсивность изнашивания могут быть определены в зависимости от скорости скольжения и плотности тока. Кроме того, изменяя вес подвижного элемента 12, можно изменять давление в зоне трения. Поэтому можно заключить, что предлагаемое изобретение позволяет определять износостойкость щеточных материалов в широких диапазонах скорости скольжения, давления и контактной плотности тока при трении без смазки.

1. Устройство для определения износостойкости наклонных токосъемных щеток при высокой контактной плотности тока, состоящее из корпуса; подвижного элемента (щеткодержатель), с закрепленным в последнем образцом испытуемого материала с помощью прижимной пластины; контртела машины трения, отличающееся тем, что корпус устройства жестко соединен с валом, обеспечивающим возможность поворота корпуса в любую сторону в плоскости, параллельной направлению скольжения.

2. Устройство по п.1, отличающееся тем, что оно имеет дополнительно каркас (стенки), одна из которых представляет текстолитовую плиту.

3. Устройство по п.2, отличающееся тем, что оно через текстолитовую плиту (стенку) закреплено на корпусе машины трения.

4. Устройство по п.2, отличающееся тем, что вал корпуса свободно посажен на подшипники, которые закреплены на текстолитовой плите (стенке) и противоположной ей стенке.

5. Устройство по п.1, отличающееся тем, что поворот его корпуса фиксируется индикатором поворота, установленным на его стенке.

6. Устройство по п.2, отличающееся тем, что ток подводится к образцу испытуемого материала через его каркас (стенки).