Оценка параметров управления технологическим процессом в заданных сегментах перемещения

Иллюстрации

Показать всеИзобретение относится к сетям управления технологическим процессом. Технический результат заключается в повышении точности оценки параметра процесса. Способ определения свойственной сегменту оценки параметра, связанного с управляющим контуром технологического процесса для управления работой одного или более управляющих устройств технологического процесса, таких как клапаны, включает получение данных сигнала, соответствующих сигналу от управляющего контура технологического процесса, хранение данных сигнала, разделение сохраняемых данных сигнала на сегменты сигналов, и выполнение статистического анализа на первом сегменте из указанных сегментов данных, выбранном из указанных сегментов данных, для генерирования первой оценки параметра, свойственной сегменту. 2 н. и 18 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится по существу к сетям управления технологическим процессом и, более конкретно, к способу статистического определения некоторой оценки параметра контура управления технологическим процессом в заданном сегменте перемещения или работы.

Уровень техники

В производственных и перерабатывающих процессах крупных промышленных предприятий обычно используется система управления технологическими процессами для управления работой одного или нескольких устройств для управления технологическим процессом, таких как клапаны. Система основана на обратной связи с одним или несколькими датчиками, такими как датчики положения, расхода, температуры или другого типа. Каждое множество подобных устройств для управления технологическим процессом, клапанов и датчиков образует то, что обычно называется "контуром управления технологическим процессом". Более того, каждый клапан или любое другое устройство может, в свою очередь, включать внутренний контур, в котором, например, позиционер клапана управляет приводом клапана для перемещения управляющего элемента, такого как затвор клапана, в ответ на управляющий сигнал и получает обратную связь от датчика, такого как датчик положения, для управления перемещением затвора клапана. Внутренний контур иногда называют сервоконтуром. В любом случае управляющий элемент устройства управления технологическим процессом может перемещаться в ответ на изменяющееся давление текучей среды, оказывающее действие на подпружиненную мембрану, или в ответ на вращение вала, при этом в каждом случае перемещение может быть вызвано изменением управляющего сигнала. В случае одного из стандартных механизмов управления клапаном управляющий сигнал величиной, варьирующейся в пределах от 4 до 20 мА (миллиампер), заставляет позиционер изменять количество проходящей текучей среды и тем самым изменять давление текучей среды в камере давления пропорционально величине управляющего сигнала. Изменяющееся давление текучей среды в камере давления вызывает перемещение мембраны, сжимающей пружину, вызывающей в свою очередь перемещение затвора клапана.

Устройства для управления технологическим процессом вырабатывают сигнал обратной связи, указывающий на получение отклика от устройства на управляющий сигнал, и подают данный сигнал обратной связи (или указание на отклик) в систему управления технологическим процессом или в привод клапана для использования в управлении технологическим процессом или клапаном. Например, механизмы клапана обычно вырабатывают сигнал обратной связи, указывающий на положение (например, перемещение) затвора клапана, давление в камере текучей среды клапана или значение другого параметра, имеющего отношение к действительному положению затвора клапана.

При том что система управления технологическим процессом обычно использует эти сигналы обратной связи наряду с остальными сигналами, такими как ввод данных в точно настроенный централизованный алгоритм управления, влияющий на общее управление технологическим процессом, установлено, что недостаточная эффективность управляющего контура может, тем не менее, вызываться плохими условиями работы отдельных управляющих устройств, связанных с контуром управления, включая, например, нестабильность в управляющем контуре технологического процесса. "Нестабильность" системы происходит, когда она не может достичь точки равновесия во время работы. Сотрудники предприятий часто называют подобную нестабильность зацикливанием, рысканием или раскачиванием, что противоречит нормальным условиям работы, при которых система достигает точки равновесия или "автоматической коррекции".

Во многих случаях неисправности, связанные с одним или несколькими отдельными устройствами для управления технологическим процессом, не могут быть исключены из контура регулирования средствами системы управления технологическим процессом, и, в результате, управляющие контуры с низкой эффективностью переводятся в ручной режим, или их настройки расстраиваются до уровня, когда они эффективно работают в ручном режиме. В некоторых случаях персонал предприятия может отслеживать отдельные зацикленные контуры и расстраивать настройки соответствующего контроллера или перевести неисправный контур в режим ручного управления. Если система настраивается, известно, что это неисправность настройки, а не аппаратная неисправность. Схожим образом, если процесс обладает известной быстрой динамикой (например, контур потока), операторы смогут привести в соответствие выходные данные контроллера с определенной переменной процесса. Если выходом контроллера является треугольная волна, а переменной процесса является прямоугольная волна, они часто приходят к выводу, что управляющий клапан «залипает». Эти узкоспециализированные процедуры применяются многими операторами предприятий, но они включают ряд ограничений. Например, первая процедура требует от оператора перевода системы в режим ручного управления, что может быть недопустимо, особенно в случае выхода технологических процессов из-под контроля. Вторая процедура подходит для определения предельных циклов, включаемых управляющим контуром технологического процесса, но она неспособна отслеживать нестабильность в сервоконтуре. Более того, соотношение между управляющим сигналом и переменной процесса не всегда является прямым вследствие осложнений, таких как комплексная динамика процесса, нелинейная динамика процесса, динамика процесса с перекрестными связями и возмущения процесса. Нестабильность в сервоконтуре особенно трудно распознать, поскольку персонал предприятия не имеет доступа к переменным внутреннего состояния управляющего клапана. Дополнительные неисправности возникают, когда на нестабильность влияет технологическая текучая среда, как, например, в случае отрицательных градиентов. В подобных ситуациях клапан может испытывать колебания при эксплуатации, но начинает нормально работать автономно.

Недостаточную эффективность работы регулирующего контура обычно можно преодолеть за счет контроля рабочего состояния или "состояния" каждого из устройств управления технологическим процессом, связанных с контуром или по меньшей мере наиболее критичных устройств управления технологическим процессом, связанных с контуром, и путем ремонта или замены недостаточно эффективных устройств управления технологическим процессом. Состояние устройства управления технологическим процессом можно определить при измерении одного или нескольких параметров, связанных с устройством управления технологическим процессом и при определении, находится ли указанный один или указанные несколько параметров вне приемлемого диапазона. Одной из неисправностей, которая может быть отслежена, является обнаружение нестабильности контура технологического процесса или устройства управления.

Ранее было сложно определить источник или причину нестабильности в рамках контура управления технологическим процессом без анализа техническим специалистом и диагностики системы, что могло потребовать времени и финансовых затрат. В некоторых случаях этим специалистам приходилось удалять устройства управления технологическим процессом из управляющего контура для стендовых испытаний устройств, или, альтернативно, сами управляющие контуры были оборудованы обходными клапанами и избыточными устройствами управления технологическим процессом, которые делали возможным обход конкретного устройства управления технологическим процессом для его испытания при сохранении технологического процесса. В качестве альтернативы операторы должны были ждать до тех пор, пока технологический процесс не прервется или не подвергнется плановому останову, для испытания отдельных устройств управления технологическим процессом, которые могут являться источником нестабильной работы. Каждый из этих процессов требует временных и финансовых затрат и обеспечивает только промежуточные определения нестабильности в системе. Далее, ни один из этих способ не пригоден, в частности, для определения источника или причины нестабильности при выполнении технологического процесса в реальном времени, т.е. без вмешательства в процесс или его остановки.

Осуществлялись попытки оперативного сбора данных от устройства управления технологическим процессом и получения указания на характеристики устройств при их помощи. Например, патент США №5,687,098, выданный Grumstrup и другим, раскрывает систему изобретения, которая собирает данные устройств и формирует и отображает ответную характеристику устройства. Аналогично, патент США №5,966,679, выданный Latwesen и другим, озаглавленный "Способ и средства для не изменяющего структуру получения оперативных измерений параметров устройства управления технологическим процессом", раскрывает систему, которая оперативно собирает данные устройства и использует их для непосредственного вычисления ряда определенных параметров устройства, таких как зона нечувствительности, время простоя и т.п. Полное раскрытие патента '679, указанное ссылкой, считается включенным в описание настоящей заявки.

Кроме того, полное раскрытие патента США №6,466,893, озаглавленного "Статистическое определение или прогнозирование параметров управляющего контура технологического процесса," также считается включенным в описание настоящей заявки. Патент '893 раскрывает способ статистического определения оценок одного или нескольких параметров контура технологического процесса, таких как трение, зона нечувствительности, время простоя, колебания, поворот вала или мертвый ход устройства управления технологическим процессом. В частности, данный способ включает сбор данных сигнала, имеющих отношение к выходному параметру и к входному параметру, сохранению данных сигнала в виде серии дискретных точек, устранению ряда последовательных точек в соответствии с заданным алгоритмом, а также выполнение статистического анализа сокращенной последовательности точек для получения среднего значения одного или нескольких параметров управления технологическим процессом. Способ позволяет прогнозировать среднее трение привода, например, для клапанов с выдвижным штоком.

Однако способ, рассматриваемый в патенте США №6,466,893, ограничен определением среднего значения параметра управления технологическим процессом в пределах всего диапазона, покрываемого доступными данными. Например, этот способ позволяет получить общее значение трения, связанное с полным диапазоном перемещения подвижного элемента. При этом может быть участок, поддиапазон или сегмент перемещения, в котором трение по существу выше или ниже, чем на других участках. Как осознает средний специалист в данной области, значительное трение на конкретном участке может указывать на то, что клапан заедает, и его реакция на управляющий сигнал недостаточна, или он не в состоянии обеспечить правильное отключение. С другой стороны, незначительное трение может указывать на то, что набивка клапана, которая может быть использована в качестве уплотнения между штоком и стенкой клапана, приходит в негодность. В любом случае, сегменты, в которых трение по существу отклоняется от нормы или от соседних участков, могут требовать технического обслуживания, замены или хотя бы тщательной проверки. К сожалению, среднее значение трения по существу скрывает клапаны с отклоняющимся значением трения на потенциально неисправных участках. Понятно, что если перемещение покрывает диапазон по существу шире, чем неисправный участок, среднее значение может нивелировать необычно высокие или низкие значения. Таким образом, среднее значение может быть просто не в состоянии отразить ситуацию, когда один или несколько сегментов неисправны.

Более того, даже когда среднее значение точно указывает на то, что существует неисправность, само значение не может указывать на определенный сегмент перемещения или диапазон работы, который может потребовать внимания. Например, на основании неудовлетворительного среднего значения трения клапана с выдвижным штоком можно предположить, что целая деталь клапана (или даже сам клапан) требуют замены. При этом во многих случаях может быть необходимо знать точное или относительно точное место возникновения неисправности. Эта информация может помочь в проведении частичного ремонта или по меньшей мере в сборе статистических данных, имеющих отношение к сбоям, чтобы определить, какие из элементов наименее надежны, и, возможно, усовершенствовать конструкцию этих элементов в будущем.

Раскрытие изобретения

Способ оценки параметра технологического процесса устройства в заданном сегменте перемещения подвижного элемента устройства позволяет оператору или инженеру определить, работает ли подвижная часть устройства некорректно на одном или более участках в пределах всего рабочего диапазона подвижной части. В частности, способ позволяет получать измерения сигнала внутри управляющего контура технологического процесса, сохранять измеренный сигнал в виде данных сигнала, разделять сигнал на несколько участков, соответствующих различным сегментам перемещения или рабочего хода, а также выполнять анализ данных сигнала на некоторых или на всех участках для определения прогнозируемых данных параметра для одного или нескольких сегментов. С одной стороны, данные участков соответствуют неперекрывающимся сегментам равного размера для облегчения визуального и статистического сравнения сегментов. С другой стороны, данные сигнала могут быть разделены на сегменты в соответствии с заданным процентом перемещения до необходимого числа сегментов или заданного количества данных, содержащихся в отдельном сегменте.

В одной реализации способ изобретения позволяет просто измерять сигнал в контуре регулирования технологического процесса, при этом контур регулирования технологического процесса оперативно подключен к среде технологического процесса. По меньшей мере в нескольких реализациях данный способ можно применять в реальном времени, поскольку данные собираются из регулирующего контура технологического процесса. Дополнительно или альтернативно данный способ может применяться к автономным данным.

В одной реализации оценка параметра, соответствующая каждому сегменту, представляется графически на дисплее. В другой реализации программное обеспечение, работающее на устройстве в регулирующем контуре технологического процесса или вне его, автоматически обрабатывает оценки параметра технологического процесса для некоторых или всех сегментов и определяет отклоняющиеся значения параметра. В другом аспекте способ может быть реализован в рамках пакета прикладных программ для конфигурации, контроля и отображения параметров, имеющих отношение к работе клапанов, такого как AMS ValveLink® компании Fisher Controls International LLC of Marshalltown, Iowa. В другой реализации способ может быть реализован на устройствах, собирающих в оперативном режиме данные управления технологическим процессом. В другом аспекте способ может быть применен к данным сигнала, хранящимся автономно. Данный способ может также включать сравнение ретроспективных данных для одного и того же сегмента с целью измерения тенденции изменения выбранного параметра технологического процесса с течением времени. В частности, конкретный параметр может оцениваться для одного или нескольких сегментов в заданные интервалы времени, например раз в неделю. В соответствии с данной реализацией еженедельные оценки могут отображаться на одиночном графике или обрабатываться автоматически для определения изменения значения с течением времени. С другой стороны, данный метод может использовать статистические технологии, такие как вычисление стандартного отклонения, усредненного значения и среднего значения для всего диапазона перемещения, а также другие параметры, полезные при сравнении отдельных сегментов перемещения с другими сегментами целого диапазона перемещения.

Оценка параметра может быть оценкой трения устройства (такого как клапан или другое устройство), имеющего привод (который может быть любой подвижной частью устройства), которое перемещается в ответ на давление привода. В этом случае при данном способе измеряется первый сигнал, указывающий на давление привода, измеряется второй сигнал, указывающий на положение привода, и затем сохраняется последовательность точек данных, при этом у каждой точки данных составляющая давления привода является производной от сигнала давления привода, а составляющая положения привода является производной от сигнала положения привода. Для каждого сегмента с помощью данного способа может создаваться сокращенное множество данных из соответствующего участка последовательности точек данных и определяться оценка трения из сокращенного множества данных. Для создания сокращенного множества данных каждая последовательность точек данных на участке анализируется для определения, находится ли точка данных вне зоны трения устройства, и эта последовательность помещается в сокращенное множество данных, если точка находится вне зоны трения. Для определения, находится ли точка данных вне зоны трения, разница между составляющими положения привода двух точек данных может сравниваться с пороговым значением, разница между составляющими давления привода двух точек данных может сравниваться с пороговым значением, или наклон кривой в точек данных может сравниваться с порогом наклона кривой. После этого сокращенное множество данных может быть подвергнуто исключению трендов для удаления линейных трендов, составляющие давления привода в отношении множества данных с исключенным трендом могут быть отображены в виде гистограммы, а разница давлений, основанная на результатах полученной гистограммы, может быть использована для определения оценки трения.

Оценкой параметра также может быть оценка зоны нечувствительности, которая может быть определена из оценки трения для конкретного сегмента, и усиление открытого контура, связанного с управляющим контуром технологического процесса. Аналогично, оценкой параметра может быть оценка времени простоя, которое может быть получено при выполнении кросс-корреляционного анализа или анализа суммы квадратичных ошибок сохраняемых данных сигнала для конкретного сегмента и выбора задержки времени, связанной с кросс-корреляционным анализом или анализом суммы квадратичных ошибок в качестве оценки времени простоя.

Оценка параметра может также быть оценкой свойственного сегменту кручения вала устройства, имеющего привод. В этом случае сохраняемый сигнал может служить указанием на положение привода, и оценка кручения вала для каждого сегмента может быть определена при определении множества последовательных точек данных, которые располагаются на участке линии кручения вала в определенном положении, вычислении кручения вала, основанном на разнице положений привода конечных точек множества последовательных точек данных и повторении данной процедуры для следующего положения в пределах того же сегмента перемещения, а также вычислении значения кручения вала путем усреднения измерений кручения вала для всех положений в пределах сегмента. При необходимости множество последовательных точек данных, которые располагаются на участке линии кручения вала, также может быть определено при вычислении наклона в каждой последовательной точке на графике и сравнении вычисленного наклона с порогом наклона кривой.

Краткое описание чертежей

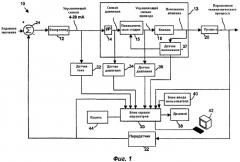

Фиг.1 представляет собой блок-схему, иллюстрирующую регулирующий контур технологического процесса, включающий устройство, которое статистически определяет свойственные сегменту оценки для одного или нескольких параметров контура в соответствии с настоящим изобретением.

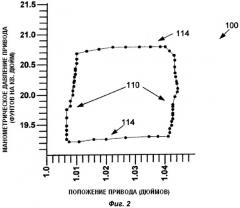

Фиг.2 иллюстрирует график зависимости давления привода от процентного отношения перемещения привода для типового клапана с выдвижным штоком.

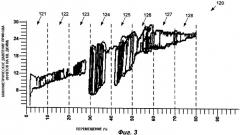

Фиг.3 иллюстрирует график, соответствующий множественным измерениям давления привода при процентном отношении перемещения привода для типового клапана с с выдвижным штоком.

Фиг.4 иллюстрирует график, соответствующий множественным измерениям давления привода при процентном отношении перемещения привода для типового поворотного клапана.

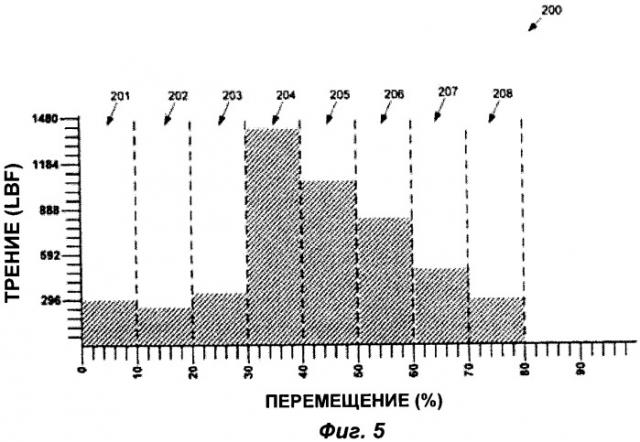

Фиг.5 - это представление основанной на сегменте гистограммы данных, соответствующих графику, изображенному на Фиг.3.

Фиг.6 иллюстрирует график зависимости давления привода от положения привода для двух сегментов перемещения типового поворотного клапана.

Фиг.7 - это представление основанной на сегменте гистограммы множества данных, включающего подмножества, соответствующие графикам, изображенным на Фиг.4.

Фиг.8 - это график, иллюстрирующий определение тенденций трения клапанов, измеряемого для двух отдельных сегментов перемещения типового клапана в течение определенного периода времени.

Фиг.9 - это блок-схема одного из возможных обобщенных алгоритмов оценки значений трения, свойственных сегменту.

Осуществление изобретения

Ссылаясь на Фиг.1, управляющий контур 10 технологического процесса с одним входом и одним выходом проиллюстрирован как контур, включающий управляющую систему 12 управления технологическим процессом, которая отправляет, например, управляющий сигнал от 4 до 20 мА устройству 13 для управления технологическим процессом, например управляющему клапану в сборе. Устройство 13 показано как устройство, включающее преобразователь 14 ток-давление, которое (типично) отправляет сигнал манометрического давления от 3 до 15 фунтов на квадратный дюйм (0,2-1 бар) на пневматическую стадию 15 клапана, так что пневматический позиционер и привод, или пневматическое реле и/или привод, в свою очередь, с помощью пневматики управляет клапаном 18 с сигналом давления (воздуха). Работа клапана 18 управляет сочленением подвижного элемента клапана, расположенного здесь (не показан), который в свою очередь управляет переменной процесса в ходе технологического процесса 20. Обычно передатчик 22 измеряет переменную 20 технологического процесса и передает указание на измеренную переменную процесса сумматору 24. Сумматор 24 сравнивает измеренное значение переменной процесса (преобразуемое в нормализованное процентное отношение) с заданным значением для выработки сигнала об ошибке, указывающего на разницу между ними. Далее сумматор 24 подает вычисленный сигнал об ошибке в систему 12. Заданное значение, которое может быть сгенерировано пользователем, оператором или другим управляющим лицом, обычно нормализуется в диапазоне от 0 до 100% и указывает на необходимое значение обрабатываемой переменной. Система 12 использует сигнал об ошибке для генерации управляющего сигнала в соответствии с любой необходимой технологией и передает управляющий сигнал устройству 13 для влияния тем самым на управление переменной процесса.

Хотя устройство 13 показано как включающее отдельный блок 14 для преобразования ток-давление, пневматическую стадию 15 и клапан 18, устройство 13 может включать любой другой тип клапанных механизмов или элементов вместо показанных на Фиг.1 или в дополнение к ним, включая, например, электропневматический позиционер со встроенным блоком для преобразования ток-давление. Кроме того, электропневматический позиционер может также включать один или несколько датчиков и/или память, и/или оценивающий блок для оценки параметров. Более того, необходимо понимать, что устройство 13 может быть устройством любого другого типа (помимо устройства регулирующего клапана), которое управляет переменной технологического процесса любым другим необходимым или известным способом. Устройство 13 может быть, например, шибером и т.п.

С устройством 13 или любой другой частью управляющего контура 10 с помощью известных датчиков соединен оценивающий блок 30. Оценивающий блок 30, который может быть компьютером, таким как микрокомпьютер, имеющий память и процессор, собирает данные о состоянии устройств в контуре 10 и статистически определеяет из собранных данных один или несколько параметров контура управления технологическим процессом, таких как трение, время простоя, зона нечувствительности и т.д., используя, например, компьютерную программу или алгоритм. Например, как показано на Фиг.1, измерительный блок 30 может определять один или несколько управляющих сигналов, доставляемых блоком 14 с помощью датчика 32 тока, давления на выходе от блока 14 с помощью датчика 34 давления, выходом управляющего сигнала привода пневматической стадией 15 с помощью датчика 36 давления, а также положения клапана на выходе клапана 18 с помощью датчика 37 положения. При необходимости оценивающий блок 30 может также или альтернативно определять сигнал заданного значения, сигнал ошибки на выходе сумматора 24, переменной процесса, выхода передатчика 22 или любого другого сигнала или явления, которое вызывает или указывает на перемещение или работу устройства 13 или управляющим контуром 10. Необходимо также отметить, что другие типы устройств управления технологическим процессом могут иметь другие сигналы или явления, связанные с этим, которые могут использоваться оценивающим блоком 30.

Как станет очевидным, блок 30 может также считывать указания управляющего сигнала контроллера, сигнала давления, управляющего сигнала привода или положения клапана, если устройство 13 сконфигурировано для связи с этими измерениями. Аналогично, блок 30 может определять сигналы, генерируемые другими датчиками уже в устройстве 13, такими как положение клапана, указываемое датчиком 37. Разумеется, датчики, используемые блоком 30, могут быть любыми известными датчиками и могут быть либо аналоговыми, либо цифровыми датчиками. Например, датчик 37 может быть любым устройством, необходимым для измерения перемещения или положения, включая, например, потенциометр, регулируемый дифференциальный трансформатор с линейной характеристикой, синус-косинусный вращающийся трансформатор, датчик перемещения Холла, магниторезистивный датчик перемещения, датчик перемещения переменной емкости и т.п. Очевидно, что если датчики являются аналоговыми, оценивающий блок 30 может включать один или несколько преобразователей аналоговых сигналов в цифровые, которые анализируют аналоговый сигнал и хранят проанализированный аналоговый сигнал в памяти в оценивающем блоке 30. Однако если датчики являются цифровыми, они могут передавать цифровые сигналы непосредственно в оценивающий блок 30, который может затем сохранять эти сигналы в памяти любым необходимым образом. Более того, если собираются один или несколько сигналов, оценивающий блок 30 может хранить эти сигналы как компоненты точек данных, связанных с любым конкретным моментом времени. Например, каждая точка данных в момент Tj, T 2,… Tn может иметь компонент входного управляющего сигнала, компонент сигнала давления, компонент сигнала перемещения привода и т.п. Разумеется, эти точки данных или соответствующие компоненты могут храниться в память любым необходимым или известным способом.

Более того, хотя оценивающий блок 30, показан как отделенный от устройства 13 (как, например, расположенный на размещающем устройстве), это устройство может быть внутренним для устройства 13 или любого другого устройства для управления технологическим процессом (например, полевым устройством) в сети управления технологическим процессом. Если устройство 13 является устройством, основанном на микрокомпьютере, оценивающий блок 30 может иметь с ним общие процессор и память, уже имеющиеся в устройстве 13. Альтернативно оценивающий блок 30 может иметь свой собственный процессор и память. Таким образом, предполагается, что статистический анализ может быть выполнен в устройстве, в котором выполняются измерения (как и в любом полевом устройстве) с результатами, которые отправляются на дисплей пользователя или на размещающее устройство для использования, или, альтернативно, измерения сигналов могут выполняться устройством (таким как полевое устройство), и такие измерения отправляются в удаленное место (такое как размещающее устройство), в котором выполняется статистический анализ.

В одной реализации оценивающий блок 30 определяет трение, зону нечувствительности, время простоя или другой параметр управляющего контура технологического процесса одного или более сегментов перемещения устройства 13 (или другого устройства внутри управляющего контура 10), используя статистический анализ, основанный на выполненных измерениях, в то время как устройство 13 работает оперативно в среде технологического процесса. По существу для получения оценки параметра оценивающий блок 30 анализирует один или несколько сигналов, например, внутри устройства 13, и сохраняет проанализированные данные в памяти 44. При необходимости оценивающий блок 30 может манипулировать данными для устранения ненужных данных, резко отклоняющихся значений и т.п. либо до либо после сохранения собранных данных в памяти. После сбора достаточного количества данных, позволяющих определить статистическую оценку необходимого параметра технологического процесса по меньшей мере для двух сегментов перемещения, оценивающий блок 30 использует программу статистического анализа, которая может храниться в памяти 44, связанной с оценивающим блоком 30 и реализованной на микропроцессоре внутри него, для вычисления оценки параметра технологического процесса для каждого из сегментов. Разумеется, оценивающий блок 30 может использовать любую необходимую программу или процедуру статистического анализа. Некоторые примеры программ статистического анализа для конкретных параметров могут быть реализованы с помощью соответствующим образом написанной компьютерной программы или алгоритма, хранящегося внутри и реализуемого оценивающим блоком 30, будут рассмотрены более подробно в данном документе.

После вычисления некоторого множества оценок параметров оценивающий блок 30 может отобразить оценки на дисплейном блоке 38, который может быть, например, электронно-лучевым экраном, принтером, голосовым генератором, сигнальным устройством или любым другим необходимым устройством связи. Разумеется, оценивающий блок 30 может предупреждать пользователя о значениях оценок любым другим необходимым способом. Устройство ввода пользователя 40 может быть соединено с оценивающим блоком 30 проводным или беспроводным способом. Устройство ввода пользователя 40 может быть полной или ограниченной клавиатурой, указательным устройством, таким как мышь, или другим средством ввода данных, известным в области техники. При использовании устройства ввода 40 оператор или технический специалист может указывать такие параметры, как количество сегментов перемещения, размер сегмента, временной интервал для периодического захвата сигнала, а также продолжительность периода, в течение которого данные сигнала собираются оценивающим блоком 30.

Дополнительно или на выбор оператор, технический специалист или любое другой уполномоченный пользователь может использовать компьютерную рабочую станцию 42 для ввода одного или нескольких параметров, перечисленных выше (количество сегментов, размер сегмента и т.п.). Компьютерная рабочая станция может соединяться с оценивающим блоком 30 и может включать средства ввода, такие как клавиатура и дисплей. Необходимо принять во внимание, что анализ данных и другая работа, связанная с обработкой данных, собираемых от датчиков 32-37, датчика 22, а также от процесса 20, может выполняться оценивающим блоком 30 в совместной работе с рабочей станцией 42, или одним оценивающим блоком 30, или рабочей станцией 42.

В реализациях, при которых оценивающий блок 30 выполняет измерение требуемых данных, и при этом управляющее устройство 13 работает оперативно, оценивающий блок 30 не требует автономной работы управляющего устройства 13 или его исключения из нормальной рабочей среды. В этих реализациях, поскольку оценивающий блок 30 соединен с управляющим контуром технологического процесса 10 и измеряет сигналы, необходимые для выполнения статистической оценки определенных параметров технологического процесса в течение нормальной работы управляющего контура технологического процесса 10, оценивающий блок 30 определяет параметры управляющего устройства технологического процесса непрерывно, без пересечения с работой процесса 20 управляющего контура технологического процесса 10. Альтернативно оценивающий блок 30 может оценивать параметры технологического процесса, свойственные сегменту, при обработке оперативных данных в последующем, или даже при обработке автономных данных. Например, оценивающий блок 30 может обрабатывать данные технологического процесса, соответствующие измерениям одного из нескольких параметров управляющего контура 10, собираемых в течение периода времени и хранящихся в памяти. С этой целью некоторые из реализации оценивающего блока 30 могут включать дополнительный интерфейс с такими периферийными устройствами, как, например, привод CD/DVD, чтобы дать возможность оценивающему блоку 30 получать эффективный доступ к автономным данным. Далее, оценивающий блок 30 может работать совместно с постоянным запоминающим устройством, таким как запоминающий блок 44. Поскольку некоторые из рассматриваемых реализаций оценивающего блока 30 могут включать небольшую внутреннюю память или не включать ее, запоминающий блок 44 может хранить данные реального времени и/или ретроспективные данные, имеющие отношение к работе управляющего контура 10.

При другой реализации оценивающий блок 30 может располагаться внутри компьютера, такого как стационарная или переносная рабочая станция, которая в свою очередь может находиться внутри или вне управляющего контура 10 одиночного вывода. Например, оценивающий блок 30 может быть прикладной программой, хранящейся в памяти рабочей станции, получающей данные измерений от датчика 22 и по меньшей мере от некоторых датчиков 32-37 с помощью любых подходящих средств связи, включая средства, известные в области техники. Точнее говоря, некоторые или все из датчиков 22 и датчиков 32-37 могут передавать измерения, связанные с работой управляющего контура 10 по цифровой шине, по беспроводному соединению или при сочетании обоих способов. В некоторых реализациях оценивающий блок 30 может включать компоненты как программного, так и аппаратного обеспечения, такие, например, как выделенные процессоры или память. В другой реализации оценивающий блок 30 может быть прикладной программой, распространяемой на несколько аппаратных компонентов.

Хотя оценивающий блок 30 может быть запрограммирован или сконфигурирован для оценки любого необходимого параметра процесса с применением любого необходимого статистического анализа, в настоящем описании подробно описываются особенно полезные статистические подходы для оценки трения, оценки мертвой зоны, оценки мертвого времени и оценки кручения вала. Однако настоящее изобретение не ограничивает возможность применения любого из этих подходов и, более того, не ограничивает определение оценок только этими свойственными сегменту параметрами; следует понимать, что для определения этих и других параметров устройства или процесса согласно настоящему изобретению возможно применение других статистических подходов.

Одним из подходов для оценки трения в устройстве контроля процесса, таком как клапан с выдвижным штоком или поворотный клапан, является задание для оценивающего блока 30 на сбор данных, относящихся к перемещению привода или положению (считанных, например, с датчика 37 на Фиг.1) и давлению привода клапана (считанных, например, с датчика 34 или 36 на Фиг.1) за определенный промежуток времени. Типично, собранные данные будут храниться в памяти как последовательность точек данных, в которой каждая точка данных содержит компонент давления привода, являющийся производной сигнала давления, и компонент позиции привода, являющийся производной сигнала измеренного положения привода относительно перемещения. Разумеется, след