Способ разделения газов

Иллюстрации

Показать всеИзобретение относится к разделению газов каталитического крекинга газойля различного происхождения и может быть использовано с целью увеличения отбора пропилена как товарного продукта от потенциально образовавшегося в процессе каталитического крекинга газойля. В способе разделения газов, включающем их последующее разделение в системе двух абсорберов, в том числе в абсорбере с циркуляционными орошениями, распределение теплосъема по циркуляционным орошениям выполняется расчетным методом в три этапа, при этом на первом этапе определяется условная зависимость изменения температуры на тарелках за счет собственно теплоты абсорбции, на втором этапе принимаются доли теплосъема в циркуляционных орошениях, а на третьем этапе выполняется уточнение соотношения распределения теплосъема между циркуляционными орошениями и позиции вывода циркуляционного орошения из абсорбера. Оптимальный теплоотвод в системе циркуляционных орошений определяется из условия уравновешивания дополнительных затрат на создание циркуляционных орошений и дополнительного дохода от увеличения отбора пропилена. 1 з.п. ф-лы, 4 ил., 6 табл., 5 пр.

Реферат

Изобретение относится к области нефтегазопереработки, в частности к разделению газов каталитического крекинга газойля различного происхождения, и может быть использовано с целью увеличения отбора пропилена как товарного продукта от потенциально образовавшегося в процессе крекинга пропилена.

Известен способ извлечения пропилена из газовых продуктов каталитического крекинга, который заключается в том, что исходное сырье, состоящее из охлажденных продуктов каталитического крекинга, поступает в сепаратор, где разделяется на два потока: нижний углеводородный поток поступает во фракционирующий абсорбер, а верхний водородсодержащий газовый поток проходит через устройство мембранного разделения, где извлекается водород, а сконцентрированная углеводородная часть подается на ту же тарелку фракционирующего абсорбера, на которую подается нижний углеводородный поток, на верх фракционирующего абсорбера подается свежий абсорбент на смешение с газовым потоком, выводимым из фракционирующего абсорбера в конденсатор, и после частичной конденсации получаемая во втором сепараторе смесь разделяется на сухой газ и конденсат, подаваемый на верх фракционирующего абсорбера в качестве абсорбента. Снизу фракционирующего абсорбера отводится отработанный абсорбент, насыщенный пропиленом и другими извлекаемыми из исходного сырья компонентами, на последующую регенерацию абсорбента и выделение извлекаемых из исходного сырья компонентов (Патент US 6723231 В1 «Извлечение пропилена» C10G 7/02; C10G 7/00; B01D 3/14). Недостатком данного способа является то, что извлечение водорода из газовой смеси проводится с использованием мембранного процесса, применение которого в крупнотоннажных производствах экономически нецелесообразно. Кроме того, при реализации процесса абсорбции в процессе поглощения газа во фракционирующем абсорбере выделяется теплота абсорбции, что приводит к повышению температуры жидких и газовых потоков на тарелках абсорбера, что снижает степень абсорбции на тарелках, препятствует абсорбции пропилена и снижает степень извлечения пропилена из газовых продуктов, что приводит к невозвратной потере существенной части выработанного в процессе каталитического крекинга пропилена с сухим газом, отводимым из второго сепаратора.

Известен также способ энергосберегающего разделения газов с использованием низкотемпературных тепловых потоков. В данном методе используется фракционирующий абсорбер, в среднюю часть которого подается разделяемое сырье, пары с верха фракционирующего абсорбера направляются в конденсатор, из продуктов конденсации отделяют несконденсировавшийся газ, а жидкий поток - рефлюкс - подается на верх абсорбера в качестве орошения. В качестве абсорбента на верх фракционирующего абсорбера подается бензиновая фракция C4 и выше. Кубовая жидкость из фракционирующего абсорбера поступает в рибойлер, из которого испарившаяся часть кубовой жидкости возвращается во фракционирующий абсорбер, а другая, балансовая часть, выводится из колонны на регенерацию абсорбента и выделение извлекаемых из исходного сырья компонентов. В данном способе разделения сырья во фракционирующем абсорбере предусмотрена постоянная температурная зона, расположенная между вводом сырья и абсорбентом во фракционирующем абсорбере. Постоянная температура в данной зоне поддерживается с помощью теплового насоса (циркуляционного орошения), при котором холодный продукт перебрасывается в нижнюю часть абсорбера (Патент US 4444576 «Энергосберегающее разделение газов с использованием низкотемпературных тепловых потоков» B01D 3/40). Недостатком данного способа является то, что зона постоянных температур практически не реализуется, так как в этой зоне, состоящей из ряда массообменных тарелок, в результате выделения теплоты абсорбции неизбежно будет происходить разогрев встречных потоков жидких и паровых фаз, что будет приводить к снижению эффективности абсорбции. В связи с этим предлагаемая в данном способе единичная система циркуляционного орошения, охватывающая практически весь пакет тарелок в верхней части фракционирующего абсорбера, является нерациональной и противоречащей физике процесса абсорбции, поскольку за счет выделения теплоты абсорбции в этой части фракционирующего абсорбера невозможно обеспечить постоянство температур паровой и жидкой фаз. Доказательством этого служит приводимый авторами пример, согласно которому значение температур в «зоне постоянных температур» практически увеличивается в 2-3 раза.

Известен также способ выделения жидких углеводородов, в котором газообразные продукты каталитического крекинга сжимаются, конденсируются и подаются в абсорбер, при этом газ с верха абсорбера после промывки, осушки и охлаждения направляется в колонну деэтанирования, после которого газовая фаза колонны конденсируется, и полученная при этом несконденсированная газовая фракция после охлаждения подается в головную часть второго абсорбера, а сконденсированная жидкая фракция возвращается в колонну деэтанирования. Кубовая жидкость из абсорбера направляется в колонну дебутанирования, образовавшаяся в ней газовая фракция конденсируется, после конденсации несконденсированная газовая фракция смешивается с исходным сырьем после его сжатия, а сконденсированная жидкая фракция направляется в колонну дебутанирования (Патент RU 2014343 «Способ выделения жидких углеводородов и установка для его осуществления» C10G 5/06). Недостатком данного способа является то, что при протекании абсорбции в обычном абсорбере значительное количество извлекаемых компонентов теряются с газовой фракцией в связи с недостаточной четкостью разделения компонентов газовой фазы из-за отсутствия эффекта фракционирования в аппарате.

Наиболее близким к заявляемому способу разделения газов, полученных в процессе каталитического крекинга газойля различного происхождения, является способ разделения газов, полученных в процессе каталитического крекинга углеводородов, в котором выделенный из продуктов каталитического крекинга газ каталитического крекинга, сжатый компрессором с образованием несконденсировавшегося жирного газа и конденсата компрессии, поступает во фракционирующий абсорбер с системой циркуляционных орошений. На верх фракционирующего абсорбера подается в качестве абсорбента стабильный бензин, а в среднюю часть между вводом стабильного бензина и сырья (жирного газа и конденсата компрессии) вводится нестабильный бензин в качестве второго абсорбента, снизу фракционирующего абсорбера отводится кубовая жидкость в стабилизатор, сверху которого отбирается пропан-пропиленовая и бутан-бутиленовая фракции, поступающая далее на разделение фракций C3 и C4, а снизу - стабильный бензин, возвращаемый вверх фракционирующего абсорбера. С верха абсорбера уходит сухой газ, содержащий углеводороды C1-C2, а с низа вместе с насыщенным абсорбентом выводятся углеводороды C3-C4. Температура в абсорбционной части поддерживается промежуточным охлаждением абсорбента, при этом используется два циркуляционных орошения (Эрих В.Н., Расина М.Г., Рудин М.Г. «Химия и технология нефти и газа», Ленинград, «Химия», 1985, 408 с.). Недостатками данного способа разделения газов каталитического крекинга являются:

- низкая глубина извлечения пропилена во фракционирующем абсорбере по отношению к потенциально образовавшемуся в процессе крекинга пропилену в связи с тем, что в соответствии с законами фазового равновесия во фракционирующем абсорбере невозможно поглотить абсорбентами весь пропилен, содержащийся в исходном сырье (потенциальное содержание пропилена), и часть пропилена будет уходить с «сухим газом» с верха фракционирующего абсорбера;

- содержание пропилена в «сухом газе», уходящем с верха фракционирующего абсорбера, определяется режимом работы циркуляционных орошений, при этом отсутствует теоретически обоснованная взаимосвязь между содержанием пропилена в «сухом газе», количеством циркуляционных орошений, распределением теплосъема между циркуляционными орошениями фракционирующего абсорбера, приводящая к частным неоптимальным режимам работы фракционирующего абсорбера и неоправданной потере некоторой части пропилена с «сухим газом»;

- не учитывается, что глубина извлечения пропилена во фракционирующем абсорбере не является определяющим фактором эффективности функционирования фракционирующего абсорбера, поскольку при попытке увеличения глубины извлечения пропилена возможны экономически неоправданные режимы работы фракционирующего абсорбера, приводящие к тому, что затраты на повышение глубины извлечения пропилена превышают стоимость дополнительно извлеченного пропилена.

Целью заявляемого изобретения является увеличения глубины извлечения пропилена от потенциально образовавшегося в процессе крекинга пропилена и обеспечение оптимального теплосъема в системе циркуляционных орошений фракционирующего абсорбера.

Поставленная цель достигается тем, что в способе разделения газов, полученных в процессе каталитического крекинга газойля различного происхождения и выделенных в виде жирного газа и конденсата компрессии сверху основной фракционирующей ректификационной колонны, включающем их последующее разделение во фракционирующем абсорбере с системой циркуляционных орошений, на вверх которого подается в качестве абсорбента стабильный бензин, а в среднюю часть между вводом стабильного бензина и жирного газа совместно с конденсатом компрессии вводится нестабильный бензин в качестве второго абсорбента, снизу фракционирующего абсорбера отводится кубовая жидкость в стабилизатор, сверху которого отбирается пропан-пропиленовая и бутан-бутиленовая фракции, поступающая далее на разделение фракций C3 и C4, а снизу - стабильный бензин, возвращаемый вверх фракционирующего абсорбера; с верха фракционирующего абсорбера отводятся легкие углеводородные газы во второй абсорбер, на верх которого подается в качестве абсорбента продукт, выводимый из основной фракционирующей ректификационной колонны в качестве циркуляционного орошения, с верха второго абсорбера отгоняется сухой газ, а снизу кубовый остаток, возвращаемый в циркуляционное орошение основной фракционирующей ректификационной колонны, распределение теплосъема по циркуляционным орошениям снимаемой в циркуляционных орошениях теплоты абсорбции выполняется расчетным методом в три этапа, при этом на первом этапе рассчитывается температура жидкости и пара на I-х тарелках верхней части фракционирующего абсорбера T1,I, на верх которого вводится абсорбент, при отсутствии теплоотвода в циркуляционных орошениях уточняется условная зависимость изменения температуры на тарелках TA,I=T1,I-T0 за счет собственно теплоты абсорбции по тарелкам, где T0 температура на тарелке ввода абсорбента, на втором этапе значение температуры TA,F-1 на F-1 тарелке ближайшей сверху тарелке ввода сырья делится на N равных отрезков, кратных долям теплосъема в циркуляционных орошениях, при этом одна или две доли теплосъема отводятся в первом сверху циркуляционном орошении, а остальные доли распределяются между остальными циркуляционными орошениями и по зависимости TA,I от числа тарелок находится ориентировочная позиция расположения циркуляционных орошений по высоте верхней части фракционирующего абсорбера, при этом если ориентировочная позиция расположения циркуляционного орошения находится между тарелками, то отбор продукта в циркуляционное орошение принимается с одной из ближайших тарелок и на третьем этапе выполняется уточнение соотношения распределения теплосъема между циркуляционными орошениями. Целесообразно оптимальный фактический теплоотвод в системе циркуляционных орошений определять по соотношению

(G БЦО × С БЦО − G ЦО × C ЦО )Ц П − Ц В ∑ J = 1 Z ( G ЦО ,J × c ЦО ,J (t O ,J − t J ) c B (t K ,J − t B ,0 ) − G БЦО ,J × c БЦО ,J (t БO ,J − t J ) c B (t K ,J − t B ,0 ) ) > 0 ,

где GБЦО - расчетное количество паров, отводимых с верха фракционирующего абсорбера при базовом варианте его работы с конкретными количественными значениями циркуляционных орошений, кг/ч;

СБЦО - концентрация пропилена в парах, отводимых с верха фракционирующего абсорбера при базовом варианте его работы с конкретными количественными значениями циркуляционных орошений, масс. доли;

GЦО - расчетное количество паров, отводимых с верха фракционирующего абсорбера при варианте его работы с изменяемыми возрастающими количественными значениями циркуляционных орошений, кг/ч;

CЦО - концентрация пропилена в парах, отводимых с верха фракционирующего абсорбера при варианте его работы с изменяемыми возрастающими количественными значениями циркуляционных орошений, масс. доли;

ЦП - стоимость пропилена, руб/т;

ЦВ - стоимость оборотной воды, руб/т;

Z - число циркуляционных орошений;

GЦО,J - количество варьируемого J-го циркуляционного орошения во фракционирующем абсорбере, кг/ч;

GБЦО,J - количество базового J-го циркуляционного орошения во фракционирующем абсорбере, кг/ч;

сЦО,J - теплоемкость варьируемого J-го циркуляционного орошения, Дж/кг·град;

сБЦО,J - теплоемкость базового J-го циркуляционного орошения, Дж/кг·град;

tO,J - температура варьируемого J-го циркуляционного орошения, поступающего на охлаждение из фракционирующего абсорбера, °C;

tБО,J - температура базового J-го циркуляционного орошения, поступающего на охлаждение из фракционирующего абсорбера, °C;

tJ - температура J-го циркуляционного орошения, поступающего после охлаждения во фракционирующий абсорбер, °C;

cB - теплоемкость охлаждающей оборотной воды, Дж/кг·град;

tK,J - конечная температура нагрева охлаждающей оборотной воды, поступающей на охлаждение J-го циркуляционного орошения, °C;

tB,O - температура оборотной воды, °C.

На фиг.1 приведена схема, иллюстрирующая предлагаемый способ разделения газов.

Продукты каталитического крекинга по трубопроводу 1 подают в нижнюю часть основной ректификационной колонны 2, сверху которого по линии 3 пары бензина, водяной пар и углеводородный газ охлаждаются в холодильнике-конденсаторе 4 и по линии 5 поступают в газосепаратор 6, откуда по линии 7 бензин откачивается насосом 8, при этом одна часть потока по линии 9 подается в основную ректификационную колонну 2 в виде острого орошения на верхнюю тарелку, а балансовое количество нестабильного бензина в качестве второго абсорбента по линии 10 подается в среднюю часть фракционирующего абсорбера 11 между вводом стабильного бензина (первого абсорбента) и жирного газа совместно с конденсатом компрессии. Снизу газосепаратора 6 вода по линии 12 отводится с установки. Газ по линии 13 с верха газосепаратора 6 подается в компрессор 14, сжатый в компрессоре газ далее по трубопроводу 15 поступает в конденсатор-холодильник 16 и по линии 17 поступает в газосепаратор 18, где происходит отделение жирного газа от газоконденсата и технологической воды. Газоконденсат по линии 20 поступает в насос 21 и по линии 22 поступает в среднюю часть фракционирующего абсорбера 11 совместно с жирным газом, поступающим по линии 23 из газосепаратора 18, для извлечения углеводородов C3+, а вода по линии 24 отводится из газосепаратора 18 в канализацию промстоков.

Температура низа фракционирующего абсорбера 11 поддерживается нагревом части кубовой жидкости фракционирующего абсорбера 11, поступающей в рибойлер 25, средним циркуляционным орошением основной ректификационной колонны 2, поступающим в рибойлер 25 по линии 26. Горячее орошение низа фракционирующего абсорбера 11 поступает из рибойлера 25 в низ фракционирующего абсорбера 11 по линии 27. Балансовая часть кубовой жидкости фракционирующего абсорбера 11 по линии 28 поступает в стабилизатор 29 для отделения пропан-пропиленовой и бутан-бутиленовой фракции от стабильного бензина, возвращаемого во фракционирующий абсорбер 11 в качестве абсорбента. Пары с верха стабилизатора 29 по линии 30 поступают в холодильник-конденсатор 31, из которого пропан-пропиленовая и бутан-бутиленовая фракции отводятся по линии 32 для дальнейшего разделения, а часть конденсата из холодильника-конденсатора 31 по линии 33 возвращается в стабилизатор 29 в качестве орошения. Кубовая жидкость стабилизатора по линии 34 поступает в рибойлер с паровым пространством 35, из которого пары по линии 36 возвращаются в низ стабилизатора 29, а стабильный бензин из рибойлера 35 по линии 37 подается в насос 38, из которого стабильный бензин по линии 39 подается на верх фракционирующего абсорбера 11 в качестве первого абсорбента.

Неабсорбированные во фракционирующем абсорбере 11 легкие углеводородные газы, содержащие в некотором количестве пропилен, по линии 40 подаются в низ второго абсорбера 41, на верх которого подается по линии 42 в качестве абсорбента продукт, выводимый из основной фракционирующей ректификационной колонны 2 в качестве циркуляционного орошения. С верха второго абсорбера 41 по линии 43 отгоняется сухой газ, с низа второго абсорбера 41 по линии 44 кубовый остаток возвращается в циркуляционное орошение основной фракционирующей ректификационной колонны 2.

Фракционирующий абсорбер 11 снабжен системой циркуляционных орошений 45, обеспечивающей отвод тепла абсорбции углеводородов, приводящий к интенсификации абсорбции легких углеводородов, от жидкого абсорбента, стекающего по тарелкам фракционирующего абсорбера 11.

Основная ректификационная колонна 2 снабжена верхним 46, средним 47 и нижним 48 циркуляционными орошениями. С низа основной ректификационной колонны 2 отводится по линии 49 кубовая жидкость, содержащая тяжелые углеводороды. Среднее циркуляционное орошение 47 формируется за счет теплосъема с потока легкого каталитического газойля (внутреннего потока основной ректификационной колонны 2 с одновременной его циркуляцией в качестве абсорбента, подаваемого во второй абсорбер 41, и теплоносителя, подаваемого в рибойлер 25. Поток горячего легкого каталитического газойля из основной ректификационной колонны 2 по линии 47 поступает в насос 50 и подается по линии 26 в рибойлер 25, после которого по линии 51 поступает в холодильник 52. После холодильника 52 поток охлажденного легкого каталитического газойля делится на две части, при этом первая часть по линии 42 в качестве абсорбента подается на верх второго абсорбера 41, а вторая часть по линии 53 возвращается в зону циркуляционного орошения 47, предварительно смешиваясь с кубовой жидкостью, отводимой из второго абсорбера 41 по линии 44.

На фиг.2 и 3 в качестве примера 1 показаны этапы расчетного определения распределения теплосъема между циркуляционными орошениями фракционирующего абсорбера с подачей сырья на 11 тарелку и абсорбента на 1 тарелку.

На основании расчета базового абсорбера, представляющего собой верхнюю часть фракционирующего абсорбера с подачей всего абсорбента на верх абсорбера, методом «от тарелки к тарелке» определяются температуры T1,I равновесных пара и жидкости на каждой i-й тарелке, учитывающие разогрев абсорбента за счет теплоты абсорбции легких углеводородов абсорбентом, при отсутствии циркуляционных орошений. На фиг.2, ряд 1, представлен профиль температур по тарелкам базового абсорбера. На первом этапе анализа решения задачи о распределении теплосъема между циркуляционными орошениями фракционирующего абсорбера для учета вклада собственно теплоты абсорбции в фиксируемую температуру абсорбента находится уточненная условная зависимость изменения температуры на тарелках TA,I=T1,I-T0 за счет собственно теплоты абсорбции по тарелкам, где Т0 температура на тарелке ввода абсорбента. На фиг.2, ряд 2, представлена уточненная условная зависимость изменения температуры на тарелках TA,I=T1,I-T0.

Далее принимается условная кратность теплосъема N, равная 5-10, и на втором этапе значение температуры TA,F-1 на F-1 тарелке ближайшей сверху тарелке ввода сырья делится на N равных отрезков, кратных долям теплосъема в циркуляционных орошениях, при этом одна или две доли теплосъема отводятся в первом сверху циркуляционном орошении, а остальные доли распределяются между остальными циркуляционными орошениями и по зависимости TA,I от числа тарелок находится ориентировочная позиция расположения циркуляционных орошений по высоте верхней части фракционирующего абсорбера. Если ориентировочная позиция расположения циркуляционного орошения находится между тарелками, то отбор продукта в циркуляционное орошение принимается с одной из ближайших тарелок. На фиг.3, кривая 1 приведена уточненная условная зависимость изменения температуры на тарелках TA,I=T1,I-T0 за счет собственно теплоты абсорбции по тарелкам, идентичная фиг.2, ряд 2, и рассмотрены варианты расположения циркуляционных орошений при N=6. При этом значение температуры ТА,10 на 10 тарелке ближайшей сверху тарелке ввода сырья делится на 6 равных отрезков, кратных долям теплосъема в циркуляционных орошениях (фиг.3, распределение теплосъемов 2). Для предполагаемых трех циркуляционных орошений с предварительно принятым распределением теплосъема по циркуляционным орошениям (считая сверху абсорбера) 1:2:3 (фиг.3, распределение теплосъемов 3) получаем, что первое циркуляционное орошение должно отбираться с 3-ей тарелки, второе циркуляционное орошение должно отбираться между 7 и 8 тарелками, а третье циркуляционное орошение должно отбираться с 10-ой тарелки. В связи с тем, что второе циркуляционное орошение может отбираться только с 7 или 8 тарелки, на фиг.3 показаны два варианта отбора второго циркуляционного орошения. При отборе второго циркуляционного орошения с 7 тарелки формируется соотношение распределения теплосъема между циркуляционными орошениями 1:1,7:3,3 (фиг.3, распределение теплосъемов 4), а при отборе второго циркуляционного орошения с 8 тарелки формируется соотношение распределения теплосъема между циркуляционными орошениями 1:2,3:2,7 (фиг.3, распределение теплосъемов 5).

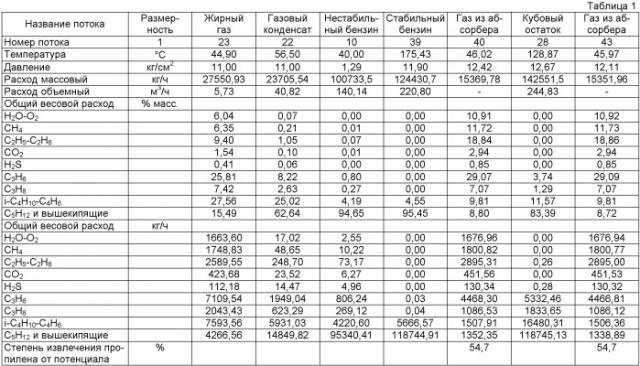

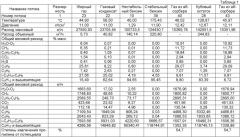

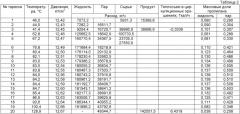

Пример 2. Выполнено математическое моделирование способа разделения газов каталитического крекинга в схеме, функционирующей на одном из нефтеперерабатывающих заводов. В данной схеме фракционирующий абсорбер имел 19 теоретических тарелок и одно циркуляционное орошение в количестве 39 т/ч на третьей теоретической тарелке сверху. Характеристика потоков сырья (жирный газ и газоконденсат), а также расчетные данные для сухого газа, отводимого из абсорбера 41, газового потока, отводимого из фракционирующего абсорбера 11, и кубового остатка фракционирующего абсорбера 11 приведены в таблице 1. В момент обследования суммарная подача жирного газа и газоконденсата во фракционирующий абсорбер при температуре их разделения в сепараторе 18 56,5°C составила 51,26 т/ч, а абсорбер 41 функционировал как промежуточная емкость без подачи абсорбента. Как следует из таблицы 1, содержание пропилена в газе, уходящем из фракционирующего абсорбера 11, составило 29,1% мас. или степень извлечения от потенциала 54,7%. В таблице 2 приведены результаты математического моделирования фракционирующего абсорбера 11 при следующих условиях: жирный газ и газоконденсат подаются на пятую тарелку с температурой соответственно 46,5 и 56,5°C, температура стабильного и нестабильного бензинов соответственно 17,5 и 40°C, которые показали, что достигнутые результаты извлечения пропилена обеспечиваются величиной теплосъема в циркуляционном орошении 0,3339 Гкал/ч. В таблице 3 приведено сопоставление расчетных и фактических составов газового потока, отводимого из фракционирующего абсорбера 11, свидетельствующее об адекватности математического моделирования работы схемы разделения газов. Низкая степень извлечения пропилена из поступающего сырья объясняется высокой температурой углеводородного сырья на входе во фракционирующий абсорбер 11 и неработающим вторым абсорбером 41.

Пример 4. Выполнено математическое моделирование ряда вариантов способа разделения газов каталитического крекинга по заявляемому изобретению. Характеристики потоков сырья (жирный газ и газоконденсат) и абсорбентов (стабильного и нестабильного бензинов) приведены в таблице 1. Во фракционирующем абсорбере принято 19 теоретических тарелок, ввод сырья - на 11 теоретическую тарелку при температуре всех входящих внешних потоков 40°C, а циркуляционных орошений 35°C. В таблице 4 приведены:

а) результаты математического моделирования базового варианта (вариант 1) фракционирующего абсорбера 11 с одним циркуляционным орошением при суммарной подаче жирного газа и газоконденсата во фракционирующий абсорбер 11 при температуре их разделения в сепараторе 18 40°C, составляющей 51,26 т/ч, в том числе жирного газа 19,47 т/ч и газоконденсата 31,79 т/ч. Количество циркуляционного орошения, подаваемого с третьей на вторую тарелки, составляло 39 т/ч. Величина теплосъема в циркуляционном орошении составила 0,110 Гкал/ч, потери пропилена с газами из фракционирующего абсорбера 11 и второго абсорбера 41 составили соответственно 1,260 и 1,017 т/ч, обеспечив степень извлечения от потенциала 89,70%;

б) результаты математического моделирования ряда вариантов работы (варианты 2-4) фракционирующего абсорбера 11 с тремя циркуляционными орошениями при суммарной подаче жирного газа и газоконденсата во фракционирующий абсорбер 11 при температуре их разделения в сепараторе 18 40°C, также составляющей 51,26 т/ч, в том числе жирного газа 19,47 т/ч и газоконденсата 31,79 т/ч. Предварительно было принято соотношение теплосъема по циркуляционным орошениям, начиная с верха фракционирующего абсорбера, 1:1,7:3,3 аналогично приведенному выше в примере 1 разъяснению сущности метода расчета теплосъемов (фиг.2 и 3), при этом позиции вывода соответствующих циркуляционных орошений в систему охлаждения соответствовали 3, 7 и 10 теоретическим тарелкам, а ввод охлажденных циркуляционных орошений во фракционирующий абсорбер составил соответственно 2, 6 и 9 теоретические тарелки.

Математическое моделирование способа разделения газов с целью определения режима работы установки с обеспечением оптимальной глубины извлечения пропилена из исходного сырья выполнялось варьированием расходов циркуляционных орошений во фракционирующем абсорбере 11 при сохранении соотношения теплосъема по циркуляционным орошениям, начиная с верха фракционирующего абсорбера, 1:1,7:3,3 с сопоставлением с базовым вариантом (таблица 4, вариант 1). Суммарный расход циркуляционных орошений принимался кратным базовому и варьировался в пределах 1-10. Как следует из данных расчета, приведенных в таблице 4, переход к трем циркуляционным орошениям позволил снизить потери пропилена с газами, выходящими из фракционирующего абсорбера 11 и второго абсорбера 41 соответственно с 13,25 до 9,39% и с 12,72 до 8,79%, при этом степень извлечения пропилена возросла с 89,70 до 93,30% при увеличении суммарного теплосъема в циркуляционных орошениях с 0,110 до 0,528 Гкал/ч.

Пример 5. Для вариантов 2-4 примера 4 (таблица 4) рассчитаны затраты на дополнительный теплосъем в циркуляционных орошениях при увеличении кратности орошения с 1 до 10 при цене охлаждающей воды 4 руб./т и дополнительный доход от обеспечения дополнительного отбора пропилена при увеличении кратности орошения при цене 2000 руб/т. На фиг.4 представлены результаты расчета: ряд 1 характеризует затраты на дополнительный теплосъем, ряд 2 - дополнительный доход от обеспечения дополнительного отбора пропилена.

Зона 1 соответствует условию целесообразности увеличения расхода циркуляционного орошения по сравнению с базовым вариантом в связи с возможностью экономичной выработки дополнительного пропилена, зона 2 соответствует условию нецелесообразности увеличения расхода циркуляционного орошения по сравнению с базовым вариантом из-за возрастания затрат на расход воды при увеличении количества циркуляционного орошения. Пунктирная линия на фиг.4 при кратности расхода циркуляционных орошений 2,7 по сравнению с базовым вариантом характеризует оптимальный режим теплосъема в системе циркуляционных орошений фракционирующего абсорбера 11, при котором обеспечивается уравновешивание дополнительных затрат на создание циркуляционных орошений и дополнительная прибыль от максимального предельно допустимого извлечения пропилена из исходного сырья, при этом степень извлечения пропилена составит 93%.

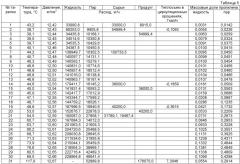

Пример 6. Результаты абсорбционного извлечения пропилена в системе фракционирующий абсорбер 11 и второй абсорбер 41 могут быть существенно улучшены за счет увеличения числа теоретических тарелок во фракционирующем абсорбере 11. В таблице 5 приведены результаты расчета схемы по заявляемому изобретению для следующих исходных условий:

- число теоретических тарелок 30;

- температуры сырья и абсорбентов 40°C,

циркуляционных орошений - 35°C;

- суммарный расход жирного газа и газоконденсата - 51,26 т/ч (как в предыдущих примерах расчета);

- сырье подается на 21 теоретическую тарелку;

- абсорбенты - стабильный и нестабильный бензины - подаются соответственно на 1 и 7 теоретическую тарелки;

- циркуляционные орошения отводятся с 3, 15 и 20 теоретических тарелок и подаются в абсорбер соответственно на 2, 14 и 19 теоретические тарелки в количестве соответственно 55, 38 и 40.2 т/ч, обеспечивая теплосъем в соотношении 1:1,7:3,3.

При этом степень извлечения пропилена составила 98,93%. При дальнейшем увеличении расхода циркуляционного орошения возможно повышение степени извлечения пропилена до 99,02% (таблица 6).

Таким образом, приведенные примеры свидетельствуют о полезности заявляемого изобретения для формирования создания оптимальной системы циркуляционных орошений во фракционирующем абсорбере при реализации способа разделения газов каталитического крекинга.

| Таблица 3 | |||

| Название потока | Газ из абсорбера 11 расчетный | Газ из абсорбера 11 фактический | Погрешность расчета |

| Общий весовой расход | % масс. | ||

| H2 | 0,48 | 0,49 | -0,01 |

| N2 | 9,45 | 9,48 | -0,03 |

| O2 | 0,61 | 0,61 | 0 |

| CO | 0,37 | 0,41 | -0,04 |

| CH4 | 11,72 | 11,76 | -0,04 |

| C2H5 | 9,27 | 9,31 | -0,04 |

| C2H6 | 9,57 | 9,09 | +0,48 |

| CO2 | 2,94 | 2,95 | -0,01 |

| H2S | 0,85 | 0,85 | 0 |

| C3H6 | 29,07 | 27,20 | +1,87 |

| C3H8 | 7,07 | 7,17 | -0,1 |

| i-C4H10-C4H6 | 9,81 | 17,25 | -7,44 |

| C5H12 и вышекипящие | 8,80 | 3,46 | +5,34 |

1. Способ разделения газов, полученных в процессе каталитического крекинга газойля различного происхождения и выделенных в виде жирного газа и конденсата компрессии сверху основной фракционирующей ректификационной колонны, включающий их последующее разделение во фракционирующем абсорбере с системой циркуляционных орошений, на верх которого подается в качестве абсорбента стабильный бензин, а в среднюю часть между вводом стабильного бензина и жирного газа совместно с конденсатом компрессии вводится нестабильный бензин в качестве второго абсорбента, снизу фракционирующего абсорбера отводится кубовая жидкость в стабилизатор, сверху которого отбирается пропан-пропиленовая и бутан-бутиленовая фракции, поступающие далее на разделение фракций С3 и С4, а снизу - стабильный бензин, возвращаемый вверх фракционирующего абсорбера; с верха фракционирующего абсорбера отводятся легкие углеводородные газы во второй абсорбер, на верх которого подается в качестве абсорбента продукт, выводимый из основной фракционирующей ректификационной колонны в качестве циркуляционного орошения, с верха второго абсорбера отгоняется сухой газ, а снизу кубовый остаток, возвращаемый в циркуляционное орошение основной фракционирующей ректификационной колонны, отличающийся тем, что, с целью увеличения глубины извлечения пропилена от потенциально образовавшегося в процессе крекинга пропилена и обеспечения оптимального теплосъема в системе циркуляционных орошений фракционирующего абсорбера, распределение теплосъема по циркуляционным орошениям снимаемой в циркуляционных орошениях теплоты абсорбции выполняется расчетным методом в три этапа, при этом на первом этапе рассчитывается температура жидкости и пара на I-х тарелках верхней части фракционирующего абсорбера Т1,I, на верх которого вводится абсорбент, при отсутствии теплоотвода в циркуляционных орошениях, уточняется условная зависимость изменения температуры на тарелках TA,I=Т1,I-T0 за счет собственно теплоты абсорбции по тарелкам, где Т0 - температура на тарелке ввода абсорбента, на втором этапе значение температуры TA,F-1 на F-1 тарелке, ближайшей сверху тарелке ввода сырья, делится на N равных отрезков, кратных долям теплосъема в циркуляционных орошениях, при этом одна или две доли теплосъема отводятся в первом сверху циркуляционном орошении, а остальные доли распределяются между остальными циркуляционными орошениями, и по зависимости TA,I от числа тарелок находится ориентировочная позиция расположения циркуляционных орошений по высоте верхней части фракционирующего абсорбера, при этом если ориентировочная позиция расположения циркуляционного орошения находится между тарелками, то отбор продукта в циркуляционное орошение принимается с одной из ближайших тарелок и на третьем этапе выполняется уточнение соотношения распределения теплосъема между циркуляционными орошениями.

2. Способ разделения газов по п.1, отличающийся тем, что оптимальный фактический теплоотвод в системе циркуляционных орошений определяется по соотношению (G БЦО × С БЦО − G ЦО × C ЦО )Ц П − Ц В ∑ J = 1 Z ( G ЦО ,J × c ЦО ,J (t O ,J − t J ) c B (t K ,J − t B ,O ) − G БЦО ,J × c БЦО ,J (t БO ,J − t J )