Способ и устройство для охлаждения валков прокатной клети

Иллюстрации

Показать всеИзобретение предназначено для оптимизации охлаждения прокатных валков. Способ включает низконапорное охлаждение валков. Экономичная защита валков от термомеханической усталости и износа в широком диапазоне размеров и режимов прокатки обеспечивается за счет того, что валки одновременно с низконапорным охлаждением подвергают также высоконапорному охлаждению, при этом валки при высоконапорном охлаждении непосредственно опрыскивают охлаждающей жидкостью, находящейся под высоким давлением, причем охлаждающую жидкость при низконапорном охлаждении подводят из подвижных сегментов охлаждающей оболочки, шарнирно соединенных друг с другом и расположенных напротив частичной области поверхности валка. Устройство для охлаждения имеет соответствующее оборудование. 2 н. и 23 з.п. ф-лы, 16 ил.

Реферат

Изобретение касается способа и устройства охлаждения, предназначенных для охлаждения валков, в частности рабочих валков прокатной клети.

При прокатке металлов валки, участвующие в процессе прокатки, то есть рабочие валки, нагреваются. Чтобы защитить их от повреждений и добиться как можно более долгого срока службы, эти валки охлаждаются. В большинстве прокатных станов сегодня применяются системы охлаждения, которые с помощью форсунок (предпочтительно плоскоструйных форсунок) распыляют охлаждающую жидкость по поверхности валков. Такое охлаждение называется охлаждением распылением. Выбранный уровень давления, в зависимости от прокатного агрегата, составляет от 6 бар до 12 бар, а в исключительных случаях около 20 бар. Наряду с задачей как можно более интенсивного охлаждения рабочих валков для ограничения их термической нагрузки и геометрического расширения, охлаждение рабочих валков должно защищать валок от грязи, частиц окислов и окалины. Эффект охлаждения усиливается с увеличением количества охлаждающего средства и возрастанием давления охлаждающего средства. Недостатком этой системы является то, что при этом необходим большой расход энергии, и при более высоком давлении техобслуживание насосов является более затратным.

Другую возможность охлаждения рабочих валков представляет собой низконапорное охлаждение. Из документа WO 2008/104037 A1 известно устройство охлаждения посредством высокотурбулентного охлаждения в области низкого давления, посредством которого валок охлаждается с помощью форсунок или, соответственно, сверлений, которые расположены на охлаждающей балке вогнутой формы. Благодаря расположению охлаждающей балки, а также с помощью боковых панелей, которые расположены на охлаждающей балке с торцевой стороны, образуется равномерно выполненная водяная подушка с турбулентным и ненаправленным течением. Однако это устройство охлаждения только тогда работает удовлетворительно и воспроизводимым образом, когда диапазон диаметра валка, получающийся при истирании, согласован с кривизной устройства охлаждения. Так как общепринятый сегодня диапазон истирания валка составляет примерно 10% от максимального диаметра валка, для различных диаметров валков необходимы несколько устройств охлаждения, в результате чего возникает необходимость в отработанной логистике валков. Можно констатировать как недостаток, что регулировка кривизны устройства охлаждения в соответствии с изменением диаметра валка для каждой клети и после каждой замены рабочих валков невозможна, и поэтому расстояние от форсунок или, соответственно, сверлений до поверхности валка и вместе с тем эффект охлаждения во время процесса прокатки изменяются с каждой заменой валков.

Низконапорное охлаждение в виде охлаждения распылением описывается в документе DE 3616070 C2, при этом в определенном относительно узком зазоре между поверхностью рабочих валков и охлаждающей оболочкой направленным образом и под внешним давлением по поверхности валка направляется охлаждающая жидкость. Уровень давления ниже и зависит от ширины зазора и скорости течения. Более сильные эффекты охлаждения достигаются здесь за счет более высоких скоростей течения. Вследствие более низкого уровня давления система не оказывает очищающего действия на поверхность валка. Недостатком этого устройства является то, что для каждого валка необходим собственный блок охлаждения, так как он смонтирован на элементах встраивания валка. Поэтому для традиционного стана горячей прокатки необходимо большое количество этих блоков охлаждения. Адаптация ширины зазора к различным диаметрам рабочих валков, а также следование блока охлаждения соответствующему положению рабочего валка также оказались непредпочтительными или, соответственно, очень затратными, так как регулировка зазора должна осуществляться вручную и вне прокатной клети.

Исходя из изложенного уровня техники, задачей изобретения является указать способ и устройство охлаждения, с помощью которых соответственно возможно оптимальное охлаждение валков прокатной клети с целью защиты их от термомеханической усталости и от износа, причем должны быть учтены энергетические аспекты, такие как сокращение до минимума необходимого потока охлаждающей жидкости и давления охлаждающей жидкости, а также возникающие затраты на конструирование и изготовление.

Поставленная задача в отношении способа решается с помощью признаков п.1, а также в отношении устройства с помощью признаков п.24 формулы изобретения за счет того, что валки одновременно с низконапорным охлаждением подвергаются также высоконапорному охлаждению, при этом валки при высоконапорном охлаждении непосредственно опрыскиваются охлаждающей жидкостью, находящейся под высоким давлением.

В принципе, все валки прокатной клети могут охлаждаться с помощью предлагаемого изобретением устройства охлаждения, в частности, это изобретение находит применение у рабочих валков.

Целесообразным образом примерно 20% всего количества охлаждающей жидкости подается в систему высоконапорного охлаждения, и примерно 80% всего количества охлаждающей жидкости - в систему низконапорного охлаждения, обеспечивающую основной эффект охлаждения. Охлаждающая жидкость может, например, забираться из напорного резервуара высотой 7-12 м или непосредственно подаваться насосами низкого давления. Необходимый диапазон давлений охлаждающей жидкости для низконапорного охлаждения валков зависит от термической нагрузки валков и составляет, например, от 0,5 до менее 5 бар. В качестве конструктивного варианта осуществления могут применяться охлаждение распылением, завеса из охлаждающего средства, щелевое охлаждение или, соответственно, охлаждение низконапорным потоком, высокотурбулентное охлаждение (фиг.2) или комбинация различных низконапорных систем.

Для высоконапорного охлаждения валков, которое одновременно выполняет задачу очистки поверхности валков или, соответственно, удаления окалины, как и у традиционных систем, возможно применение однорядной или двухрядной балки с разбрызгивающими форсунками. Небольшое количество охлаждающей жидкости, составляющее примерно 20% от всего количества охлаждающей жидкости, является достаточным для этой задачи, при этом для охлаждающей жидкости необходим диапазон давлений от 5 до 50 бар, предпочтительно 12 бар. Используемый диапазон давлений охлаждающей жидкости для высоконапорного охлаждения валков зависит от параметров прокатки: обжатия по высоте, напряжения в межвалковом контакте, скорости прокатки, температуры полосы, материала валков и прокатываемого материала.

С точки зрения экологии сокращение общего количества энергии, расходуемого насосами, при одновременном выполнении всех системных задач в смысле «Green-Planet-Technology» (технологии «Зеленая планета») является предпочтительным. Если сравнить затраченную энергию насосов традиционного охлаждения валков при более высоком давлении с предлагаемой комбинированной системой низконапорного и высоконапорного охлаждения, то получаются следующие различия:

Расход энергии насоса (без учета коэффициента полезного действия насоса) на примере 2-метрового полосового стана горячей прокатки с общим потоком охлаждающего средства для валков, равным 5000 м3/ч (мощность насоса = расход * повышение давления) (примечание: 36 - это переводный коэффициент)

Традиционное охлаждение валков:

уровень давления, например, 12 бар,

мощность насоса = 5000 м3/ч * 12 бар/36,

мощность насоса = 1667 кВт;

Комбинированное низконапорное и высоконапорное охлаждение:

уровень давления, например, 12 бар,

количество охлаждающего средства высокого давления 1000 м3/ч и

уровень давления, например, 2 бара,

количество охлаждающего средства высокого давления 4000 м3/ч,

мощность насоса = 1000 м3/ч * 12 бар/36 + 4000 м3/ч * 2 бар/36,

мощность насоса = 333 кВт + 222 кВт = 555 кВт.

С комбинированной системой низконапорного и высоконапорного охлаждения необходим существенно меньший расход энергии. Для приведенного выше примера получается, соответственно, уменьшение мощности привода насосов, равное примерно 1,1 МВт.

При повышенном загрязнении или наличии частиц окалины, а также, например, при шероховатой поверхности валков или при наличии трещин от пережога уровень давления может быть соответственно повышен. С помощью камеры можно наблюдать за поверхностью валка, чтобы по этим наблюдениям делать выводы об изменении уровня давления. Кроме того, для воздействия на толщину оксидного слоя на валке возможна поэтапная (например, путем подключения или отключения насосов) или бесступенчатая индивидуальная адаптация уровня давления.

Комбинированное низконапорное и высоконапорное охлаждение предусматривается, например, для передних клетей полосового стана горячей прокатки. Тогда в задних клетях может также применяться чисто низконапорное охлаждение.

Высоконапорная охлаждающая балка может действовать практически по всей длине бочки или быть выполнена подвижной в направлении ширины, и создавать местный эффект охлаждения. Если в данном случае применения используется только простое низконапорное оболочечное охлаждение, то возможна и предусмотрена комбинация с охлаждением, выполненным в соответствии с японской заявкой на патент JP 07290120. Здесь с помощью двигателя два участка балки с разбрызгивающими форсунками движутся в осевом направлении или, соответственно, в направлении ширины, и рабочие валки подвергаются локальному охлаждению различным образом. Вместо электрического или гидравлического двигателя с резьбовой тягой или, соответственно, двух двигателей для отдельной перестановки с левой и с правой стороны предпочтительно альтернативно могут быть также выполнены передвигаемые гидроприводом одно- или многозвенные шарнирные балансиры с закрепленными на них разбрызгивающими балками или поворотные блоки форсунок, чтобы направлять струи охлаждающего средства на желаемые области рабочих валков (внутри или рядом с областью полосы), чтобы положительно воздействовать на профиль полосы и плоскостность.

Аналогично варианту осуществления, включающему в себя перемещаемые в направлении ширины участки разбрызгивающих балок, например, для сегмента низконапорного оболочечного охлаждения могут быть выполнены короткие сегментарные части оболочки с шириной, равной, например, 150 мм, в осевом направлении с возможностью перестановки в направлении ширины и только локального действия (например, симметрично в двух местах рабочего валка).

Применяемое в соответствии с изобретением низконапорное охлаждение рабочих валков имеет задачей оптимально и эффективно осуществлять охлаждение, при этом, несмотря на низкое давление охлаждающей жидкости, охлаждающий эффект (переход тепла от валка к охлаждающей жидкости) должен быть высоким. Это способствует более низкой температуре валка или может использоваться для уменьшения количества охлаждающей жидкости. В качестве эффективного низконапорного охлаждения валков применяется, предпочтительно, охлаждение низконапорным потоком, при котором охлаждающая жидкость направляется через относительно узкий зазор между рабочим валком и дугообразно выполненной охлаждающей оболочкой по поверхности валка.

В соответствии с изобретением устройство охлаждения состоит по существу из шарнирно соединенных друг с другом подвижных сегментов охлаждающей оболочки. Предпочтительно применяются три, но, как правило, два сегмента охлаждающей оболочки. Но в особых случаях может также применяться только один сегмент охлаждающей оболочки. Отдельные сегменты охлаждающей оболочки предпочтительно по бокам или, соответственно, на своих концах снабжены шарнирами или полушарнирами. На среднем сегменте охлаждающей оболочки имеется по меньшей мере один центр вращения, в котором крепится по меньшей мере один, предпочтительно два цилиндра (гидравлических или пневматических цилиндра). Вторая точка фиксации этих цилиндров находится на других звеньях смежных сегментов охлаждающей оболочки. Цилиндры могут быть расположены в середине охлаждающей балки или с обеих сторон на кромках. Вместо перестановки оболочки с помощью цилиндров возможна перестановка, например, с помощью гидравлических двигателей или электродвигателей. На среднем сегменте охлаждающей оболочки находится консоль или, соответственно, держатель охлаждающей балки, снабженный крепежными отверстиями. Посредством держателя охлаждающей балки можно передвигать средний сегмент охлаждающей оболочки и вместе с тем все конструктивные элементы, которые с ним соединены, при этом возможно горизонтальное, вертикальное и вращательное движение. Перестановка положения осуществляется с помощью многозвенной шарнирной передачи, которая приводится в действие пневматическим, гидравлическим или электромеханическим приводом. Также возможен предпочтительный подвод среднего держателя охлаждающей балки в горизонтальном направлении посредством, например, продольной направляющей или направляющей с продолговатым отверстием и пневматического или гидравлического цилиндра.

Цилиндры включают в себя системы измерения перемещений и манометрические датчики. Положение цилиндров и вместе с тем регулировка зазора или, соответственно, задание расстояния между сегментом охлаждающей оболочки и валком, а также контроль заданных положений может определяться и осуществляться различным образом, причем возможна также комбинация приведенных методов.

Калибровка охлаждающих оболочек

Для регулировки положений сегментов охлаждающей оболочки устройство подвода держателя охлаждающей балки и сегменты охлаждающей оболочки прижимаются к валку соответствующими цилиндрами и шарнирными передачами с заданным давлением. В этом положении датчики перемещения устанавливаются на ноль. Исходя из этого и зная геометрические зависимости, впоследствии можно устанавливать определенный зазор между сегментом охлаждающей оболочки и валком. Процесс калибровки системы охлаждения может осуществляться во время процедуры калибровки клети.

Расчет положений

Так как геометрические зависимости (диаметр валка, положения валка в вертикальном направлении, положения цилиндра, расстояния до шарниров и центров вращения, положение многозвенной шарнирной передачи и пр.) известны, можно с хорошим приближением рассчитать положение оболочки или, соответственно, среднюю ширину зазора. Таким образом может быть пересчитано каждое относительное изменение положения валка (например, при изменении толщины полосы) во время процесса прокатки.

Применение сенсоров

Путем применения сенсоров расстояний возможно непосредственное измерение зазора и соответственно регулировка цилиндров и шарнирной передачи с помощью системы регулирования.

По сравнению с устройством охлаждения по уровню техники предлагаемое изобретением устройство охлаждения с помощью имеющихся шарнирных механизмов адаптируется к соответствующему диаметру валка и положениям валка, так как системы подвода охлаждающих балок связаны с регулированием толщины и следуют вертикальному движению рабочих валков, например, при переходе на другую толщину. При пуске клетей (например, при аварийном пуске) охлаждающие оболочки автоматически несколько наклоняются назад.

В одном из конструктивных вариантов осуществления устройство охлаждения с помощью функции уплотнения образует пространство, из которого в окружающую среду попадает только небольшое количество охлаждающей жидкости. Уплотнение осуществляется путем наложения сверху и снизу на рабочий валок оболочки, которая может прижиматься с заданным давлением, и/или путем приложения давления подпора на краю охлаждающих оболочек. С помощью этой системы можно получить почти замкнутый циркуляционный контур охлаждения.

На устройстве охлаждения могут быть закреплены охлаждающие балки с охлаждающими оболочками и традиционные высоко- и/или низконапорные распылительные балки. При позиционировании оболочек на близком расстоянии перед валком образуется зазор, через который течет охлаждающее средство. Размеры ширины зазора между охлаждающей оболочкой и рабочим валком во время эксплуатации устанавливаются целенаправленно и воспроизводимо, независимо от диаметра валка, между 2 и 40 мм, например, на 5 мм. Зазор между рабочим валком и охлаждающей оболочкой, если смотреть в тангенциальном направлении, может быть примерно одинаковым, или оболочка устанавливается, сужаясь в направлении выпуска.

При применении предусмотренного в соответствии с изобретением охлаждения низконапорным потоком возможны два различных варианта охлаждения: осуществляемое на отдельных участках охлаждение низконапорным потоком и охлаждение сплошным низконапорным потоком.

Осуществляемое на отдельных участках охлаждение низконапорным потоком разделено на участки. Охлаждающая жидкость течет, например, из воронкообразного прямоугольного шлица в отдельные области охлаждающей оболочки к валку и перенаправляется по обеим сторонам (вверх или, соответственно, вниз), или же только преимущественно в одну сторону, при этом охлаждающая оболочка создает течение вдоль валка. За счет перенаправления течения и за счет течения с более высокой относительной скоростью вдоль валка охлаждающая жидкость эффективно отбирает тепло валка. Нагретая охлаждающая жидкость течет после этого обратно назад и при этом освобождает место для новой холодной охлаждающей жидкости. При этом охлаждающие балки выполнены так, что текущая назад (от валка) охлаждающая жидкость может хорошо стекать преимущественно под наклоном. Благодаря направляющим щиткам текущее обратно охлаждающее средство на верхней стороне дополнительно направляется в сторону, чтобы уменьшить эффект «пула» (перераспределения) над скребком. Отдельные области охлаждения отделены друг от друга взаимным ограждением, так что охлаждающие жидкости смежных охлаждающих балок вряд ли могут помешать друг другу.

При охлаждении сплошным низконапорным потоком охлаждающая жидкость направляется через большую непрерывную угловую область валка. Малая адаптируемая ширина зазора и высокая скорость течения требуются для того, чтобы создать хороший теплообмен. Поэтому ширина зазора и количество охлаждающей жидкости должны быть согласованы друг с другом. Охлаждение сплошным низконапорным потоком может осуществляться по принципу противотока или по принципу прямотока. В связи с длинным расстоянием между входной и выходной сторонами необходимо боковое уплотнение охлаждающей оболочки. Альтернативно принципу противо- и прямотока может также осуществляться способ эксплуатации, при котором к верхнему и нижнему трубопроводу охлаждающей балки подводится охлаждающая жидкость. Тогда сток происходит целенаправленно в стороны. При этом принципе тангенциально текущая к валку охлаждающая жидкость сначала забирает тепло, а затем перенаправляется в сторону. Теплая охлаждающая жидкость нагревает, таким образом, области валка рядом с областью движения полосы и приводит там к желаемому положительному воздействию на термические гребни. Особенно эффективной эта система является, когда осуществляется зональное охлаждение, при котором области рядом с полосой не охлаждаются непосредственно.

При зональном охлаждении по длине валков в подводящем канале охлаждающего средства охлаждающей балки только определенные области открыты для протекания, или узкие охлаждающие оболочки с различными установленными размерами ширины зазора расположены рядом друг с другом на расстоянии. Вследствие различных заданных размеров ширины зазора для узких охлаждающих оболочек получаются различный удельный объемный поток охлаждающей жидкости и вместе с тем для каждой охлаждающей оболочки различное охлаждение рабочего валка. Для разделения различных объемных потоков охлаждающей жидкости, в зависимости от конструкции, между узкими охлаждающими оболочками вводится запирающая охлаждающая жидкость или уплотнение зазора.

Для оптимального управления устройством охлаждения применяется цифровая модель (модель технологического процесса или, соответственно, модель 1-го уровня), которая выполняет следующие задачи:

- регулирование количества охлаждающего средства и уровня давления для низконапорной и при необходимости высоконапорной части в зависимости от обжатия полосы по высоте, напряжения в межвалковом контакте, скорости прокатки, температуры полосы, материала валков и прокатываемого материала, а также измеряемых и/или расчетных температур валка, и/или наблюдаемой поверхности валка, а также в зависимости от заданной ширины подачи охлаждающего средства,

- регулирование количества охлаждающего средства по ширине полосы путем регулировки выходных отверстий подающего канала (параболически, по кривой высшего порядка или зонально), и/или регулировка ширины зазора между охлаждающей оболочкой и рабочим валком в зависимости от ширины полосы, и/или заданного положения регулируемых в направлении ширины участков балки с разбрызгивающими форсунками и/или измеренного состояния профиля и плоскостности по ширине полосы,

- обмен сигналами с регулированием толщины (установка клети),

- описание геометрических зависимостей подвижных частей устройства охлаждения, а также учет положения установки, положения линии прокатки и диаметра рабочего валка с целью определения оптимального положения или, соответственно, расчета изменений положения,

- задание положения поворота держателя охлаждающей балки, а также положения установки охлаждающей оболочки с помощью цилиндров при необходимости с применением сигналов манометрических датчиков и датчиков перемещений,

- управление процедурой калибровки для положений охлаждающей оболочки.

Другие предпочтительные варианты осуществления изобретения являются предметом зависимых пунктов.

Другие детали изобретения поясняются ниже более подробно на примерах осуществления, изображенных на схематичных фигурах чертежей.

Показано:

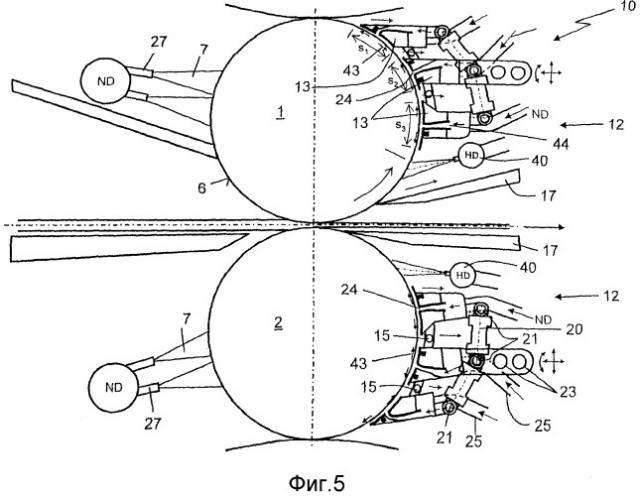

фиг.1: охлаждение распылением по уровню техники,

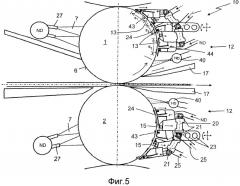

фиг.2: высокотурбулентное устройство охлаждения потоком по уровню техники,

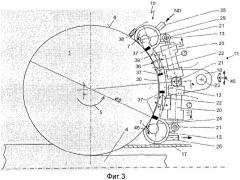

фиг.3: предлагаемое изобретением устройство охлаждения, включающее в себя несколько сегментов охлаждающей оболочки, которые шарнирно соединены друг с другом,

фиг.4: устройство охлаждения, показанное на фиг.3, с альтернативным течением охлаждающей жидкости,

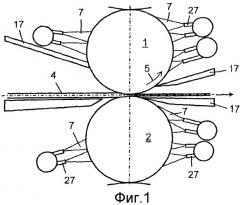

фиг.5: предлагаемое изобретением устройство охлаждения, снабженное охлаждающей оболочкой, разделенной в радиальном направлении,

фиг.6: устройство охлаждения, показанное на фиг.5, снабженное сменной охлаждающей оболочкой или, соответственно, охлаждающей панелью,

фиг.7: устройство охлаждения, снабженное сегментами охлаждающей оболочки, прижимаемыми пружинами,

фиг.8: устройство охлаждения, включающее в себя охлаждение зазора между валками/смазку зазора между валками и комбинированное низконапорное и высоконапорное охлаждение,

фиг.9: устройство охлаждения, снабженное отверстиями, выполненными в охлаждающих оболочках,

фиг.10a-f: исполнения форсунок и оболочки,

фиг.11a-c: регулировка ширины зазора,

фиг.12: регулировка ширины зазора,

фиг.13: зональное охлаждение,

фиг.14: уплотнение зазора,

фиг.15a, b: охлаждение валков местного действия, регулируемое в осевом направлении,

фиг.16: изгибные пружины, служащие для шарнирного/упругого соединения между смежными сегментами охлаждающей оболочки.

На фиг.1 изображено охлаждение распылением по уровню техники, при котором охлаждающая жидкость 7 посредством форсунок 27 распыляется по поверхности рабочих валков 1, 2. Благодаря относительно большому расстоянию между форсункой и валком выбирается увеличенный диапазон давлений охлаждающего средства (например, от 6 до 15 бар). Расположенные на впускной и выпускной стороне скребки 17 служат для того, чтобы как можно меньше охлаждающей жидкости могло попасть в контакт с прокатываемым материалом 4.

На фиг.2 показана другая известная возможность охлаждения рабочих валков 1, 2. Причем здесь речь идет о высокотурбулентном охлаждении в области низкого давления. С помощью расположенных на впускной стороне форсунок 27 и благодаря отверстиям, выполненным на выпускной стороне в вогнуто-изогнутой сплошной охлаждающей оболочке 11, вода разбрызгивается по поверхности рабочих валков 1, 2 и перед рабочим валком образуется водяная подушка с турбулентным и ненаправленным течением. Обмен воды происходит у этой конструкции относительно медленно, что негативно влияет на эффективность охлаждения.

Система охлаждения сплошным потоком, предлагаемая изобретением, включающая в себя сплошную охлаждающую оболочку 11, изображена на фиг.3. Предлагаемое изобретением устройство 10 охлаждения состоит здесь по существу из шарнирно соединенных друг с другом сегментов 13 охлаждающей оболочки, которые охватывают рабочие валки 1, 2 на расстоянии с образованием зазора 30 в большом угловом диапазоне.

Благодаря заявленному шарнирному соединению между отдельными охлаждающими сегментами охлаждающей оболочки возможна предпочтительно оптимальная адаптация охлаждающей оболочки к индивидуальным диаметрам валков и вместе с тем энергетически более выгодное охлаждение валков. Шарнирная ось шарнирного соединения располагается предпочтительно параллельно продольной оси валка.

Через подающую трубу 25 и входное отверстие 29 охлаждающая жидкость 7 течет в противотоке к направлению 5 вращения валка в зазор 30, чтобы затем снова вытекать через выходное отверстие 24 и отводящую трубу 26. Если отводящая труба 26 или выходное отверстие 24 в особом случае закрыты или отсутствуют, может быть целенаправленно создан сток охлаждающего средства поперек валка. Боковые уплотнения тогда здесь применяются только частично. Образующие зазор 30 длины сегментов 13 охлаждающей оболочки должны иметь приблизительно одинаковую величину, так чтобы при изменяющемся диаметре рабочего валка 1 сегменты 13 охлаждающей оболочки могли оптимально следовать изменению кривизны боковой поверхности 6 валка. Отдельные сегменты 13 охлаждающей оболочки на своих концах снабжены шарнирами или полушарнирами, которые, будучи соединены друг с другом, образуют соответствующее количество центров 22 вращения шарниров, а также центров 21 вращения, которые соединены друг с другом цилиндрами 20, например, гидравлическими или пневматическими цилиндрами. На среднем сегменте 13 охлаждающей оболочки находится держатель 16 охлаждающей балки с точкой 23 шарнирного соединения, с помощью которого можно передвигать сегмент 13 охлаждающей оболочки и все конструктивные элементы, которые соединены с ним, в изображенных (горизонтальном, вертикальном и вращательном) направлениях 45 перестановки держателя охлаждающей балки с помощью не изображенной здесь многозвенной шарнирной передачи. Расположенное под охлаждающей оболочкой 11 скребковое устройство 17 служит для того, чтобы как можно меньше охлаждающей жидкости 7 попадало на прокатываемый материал 4.

Посредством сенсоров 37, предназначенных для измерения расстояния, динамометров 36 в соединительных трубопроводах цилиндров, а также по расположенным на цилиндрах 20 или, соответственно, внутри них датчикам 39 перемещений может осуществляться позиционирование всей охлаждающей оболочки 11. С помощью сенсоров 38 температуры (в середине валка или по ширине) непрерывно измеряется температура валка, чтобы для поддержания желаемого эффекта охлаждения соответственно регулировать размер зазора 30.

Описанные ниже устройства охлаждения конструктивно выполнены аналогичным образом, из-за чего равноценные детали, касающиеся конструкции, более не описываются, а только уже приведенные выше позиции в отдельных случаях указаны на чертеже.

Альтернативное направление течения охлаждающей жидкости 7 внутри зазора 30, образованного сегментами 13 охлаждающей оболочки 11 и боковой поверхностью 6 валка, по сравнению с течением, описанным на фиг.3, изображено на устройстве охлаждения, показанном на фиг.4. Подводящие трубы 25 для применяемой с низким давлением ND охлаждающей жидкости 7 здесь соответственно расположены на верхнем и на нижнем сегменте 13 охлаждающей оболочки, так что здесь частичные количества охлаждающей жидкости в противотоке и в прямотоке относительно направления 5 вращения валка направляются через зазор 30. Направления течения обозначены стрелками 43. Для уплотнения зазора 30 верхние и нижние края охлаждающей оболочки 11 выполнены с контактной поверхностью 46, например, пластиной из текстолита, которая, осуществляя уплотнение, направлена к боковой поверхности 6 валка. Так как при этом возможен только боковой сток охлаждающей жидкости 7 из зазора 30 (отводящие трубы отсутствуют), зазор 30 увеличен по сравнению с шириной зазора, показанного на фиг.3. Перестановка отдельных охлаждающих оболочек осуществляется, как и на фиг.3, посредством цилиндров 20. Упрощенно, вместо цилиндров там могут также применяться винтовые пружины. Дополнительно к осуществляемому на выпускной стороне охлаждению с помощью расположенной там охлаждающей оболочки 11 каждый рабочий валок 1, 2 охлаждается также на впускной стороне. Так как достигаемое здесь охлаждение не является первоочередной задачей, здесь достаточно, например, охлаждения распылением с низким давлением ND посредством форсунок 27.

Устройство 10 охлаждения посредством охлаждения низконапорным потоком на отдельных участках показано на фиг.5. В противоположность фиг.3 и 4, на которых охлаждающие оболочки 11 хотя и составлены из сегментов 13 охлаждающей оболочки, но непрерывно образуют одну единую подвижную внутри себя охлаждающую оболочку 11, сегменты 13 теперь уже разделенной в радиальном направлении охлаждающей оболочки 12 также локально отделены друг от друга и образуют отдельные области s1, s2, s3 охлаждения низконапорным потоком. Из низконапорных (ND) подводящих труб 25 охлаждающая жидкость течет здесь через воронкообразный выпускной шлиц 44 в средней области сегмента 13 охлаждающей оболочки из выходного отверстия 24 к рабочим валкам 1, 2 и перенаправляется по обеим сторонам вверх и вниз. Чтобы ограничить текущее поперек (в направлении ширины) количество воды, могут быть установлены механические боковые уплотнения. Каждый сегмент 13 охлаждающей оболочки создает течение в соответствии с изображенными на чертеже стрелками 43 вдоль боковой поверхности 6 валка, и затем обратно назад. Сегменты 13 охлаждающей оболочки при этом выполнены таким образом, что текущая назад (от валка) охлаждающая жидкость может хорошо стекать под наклоном. Благодаря (не изображенным) направляющим щиткам текущая обратно охлаждающая жидкость на верхней стороне дополнительно направляется в сторону, чтобы уменьшить эффект «пула» (перераспределения) над скребком 17. Выходные отверстия 24 сегментов 13 охлаждающей оболочки могут быть снабжены сменным мундштуком (например, прямоугольной форсункой) так, чтобы при необходимости поперечное сечение и форма могли адаптироваться к слегка измененным условиям. Между скребками 17 и охлаждающими оболочками 12 в этом примере осуществления расположены высоконапорные (HD) форсунки, посредством которых реализуется комбинированное в соответствии с изобретением низконапорное и высоконапорное охлаждение. Высоконапорная разбрызгивающая балка может быть, как изображено, отдельно установлена на держателе 16 охлаждающей балки или на одном из сегментов охлаждающей оболочки так, чтобы ее можно было регулировать вместе с ним.

На фиг.6 указано, что на охлаждающих балках устройства 10 охлаждения закреплена полностью заменяемая панель 47 охлаждающей оболочки. Так как здесь возможна также замена мундштуков выходных форсуночных отверстий 24, таким образом обеспечивается возможность замены всей охлаждающей оболочки с мундштуком или же отдельно. Охлаждающие оболочки области охлаждения потоком могут также состоять из двух частей так, чтобы путем относительного смещения и последующей фиксации обеих половин можно было легко регулировать выходное отверстие 24. Кроме того, возможно задавание слегка отличающихся толщин оболочек или, соответственно, размеров ширины зазора для каждой охлаждающей балки и воздействие на количество охлаждающей жидкости, текущей вверх и вниз.

Вместо применения цилиндров для установки отдельных оболочек, как в предыдущих примерах осуществления, показанных на фиг.3-6, в устройстве 10 охлаждения, показанном на фиг.7, описано и изображено альтернативное решение. Здесь перед валком располагается держатель 16 охлаждающей балки со средним сегментом 13 охлаждающей оболочки. Два других сегмента 13 охлаждающей оболочки с помощью прямой или изогнутой поперечной балки 48, вращающейся в небольшом заданном диапазоне, соответствующим давлением прижатия пружины 8 прижимаются к рабочим валкам 1, 2. Альтернативно в области цилиндров (см. фиг.3-6) могут быть также расположены винтовые пружины 8 с соответствующими креплениями на концах. Зазор 30 при этом определяется промежуточными пластинами 49 между охлаждающей оболочкой 13 и рабочим валком 1, 2. В качестве материала для промежуточных пластин подходит, например, текстолит, алюминий, чугун, самосмазывающиеся металлы или полимерный материал. Промежуточные пластины 49 расположены только в области кромок охлаждающей балки, чтобы не нарушать течение охлаждающего средства в середине. При необходимости возможны также сплошные промежуточные пластины 49 по всей длине охлаждающей балки. Они могут служить для задания расстояния или для воздействия на направление течения охлаждающего средства. Эти промежуточные пластины могут быть также расположены на среднем сегменте 13 охлаждающей оболочки (не изображено). С помощью создаваемого потока охлаждающего средства, направленного в сторону, краевые области рабочих валков (рядом с полосой) целенаправленно нагреваются нагретым охлаждающим средством из середины.

Если диапазоны диаметров рабочих валков, при которых эксплуатируется система охлаждения, малы или одинаковы для каждой клети, то в качестве особого случая предусмотрена жесткая система охлаждения, т.е. снабженная неподвижными охлаждающими оболочками (без цилиндров между оболочками и без пружин 8). В этом случае предпочтительным образом возможно также применение жестких распорных тяг вместо подвижных цилиндров 20. Зазоры между валками и охлаждающей оболочкой тогда несколько варьируются, однако система с охлаждением потоком на отдельных участках еще эффективна, и эта система проще в изготовлении. Необходимо только расположить держатель охлаждающей балки перед валком в зависимости от диаметра рабочего валка и положения рабочего валка так, чтобы зазоры были оптимальными, то есть выходные отверстия были расположены относительно близко перед валком. Эта конструкция может быть выполнена, таким образом, одинаково для нескольких клетей, и адаптация к различным диапазонам диаметров клетей одного прокатного стана осуществляется только посредством регулируемых по длине тяг.

В устройстве 10 охлаждения, показанном на фиг.8, дополнительно к описанному выше низконапорному и высоконапорному охлаждению имеется также охлаждение низконапорным потоком с интегрированной смазкой 19 зазора между валками и охлаждением 18 зазора между валками на впускной стороне. Одновременно на фиг.8 описано, как различные высоко- и низконапорные системы могут комбинироваться друг с другом. Течение охлаждающей жидкости 7 может разделяться под одной охлаждающей оболочкой, или, как здесь изображено в качестве примера на впускной и выпускной стороне, большее количество охлаждающего средства может предпочтительно направляться в одном направлении. С целью увеличения теплопередачи предпочтительным является течение против направления вращения.

Та область, в которой расположена смазка 19 зазора между валками, благодаря создаваемому направлению течения охлаждения рабочих валков и/или благодаря охлаждающим оболочкам 50, снабженным упругой поверхностью из полимерного материала, или охлаждающим оболочкам 51, с