Пробивной инструмент

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением, в частности к пробивным инструментам. Предохранительное устройство инструмента выполнено с возможностью предотвращения нежелательного освобождения пробивного штампа из направляющего корпуса при захватывании пробивного инструмента за головку. Для чего оно имеет базовую направляющую, надежно закрепленную относительно пробивного штампа по меньшей мере в направлении захватывающего усилия, действующего на пробивной штамп, а также контрнаправляющую, надежно закрепленную относительно корпуса по меньшей мере в направлении захватывающего усилия. Направляющие выполнены таким образом, чтобы можно было обеспечить надежное взаимодействие по меньшей мере в одном относительном окружном положении закрепления, позволяя при этом осуществить освобождение пробивного штампа от направляющего корпуса в направлении захватывающего усилия в относительном окружном положении освобождения, которое смещено относительно указанного относительного окружного положения закрепления в направлении вдоль окружности, вокруг продольной оси. Повышается надежность инструмента. 5 з.п. ф-лы, 7 ил.

Реферат

Настоящее изобретение относится к пробивному инструменту, содержащему пробивной штамп и направляющий корпус, в котором происходит направленное перемещение пробивного штампа.

Пробивной инструмент такого типа известен из патента Германии DE 29609541, патента США 5127293, а также известен как широко применяемый до настоящего времени инструмент. Пробивной инструмент этого типа может быть применен в дыропробивном прессе, в частности в револьверном дыропробивном прессе вместе с устройством автоматической смены инструментов. Множество таких пробивных инструментов может быть, таким образом, размещено в стеллаже, который соединен с дыропробивным прессом, который, в свою очередь, использует один из пробивных инструментов. Инструмент извлекается из стеллажа или из револьверной головки при помощи устройства автоматической смены инструментов, которое захватывает пробивной инструмент за его головку. Когда это происходит, очень важно предотвратить нежелательное высвобождение направляющего корпуса из дыропробивного пресса, когда осуществляется захват пробивного инструмента за его головку.

Таким образом, целью настоящего изобретения является создание пробивного инструмента вышеуказанного типа таким образом, чтобы надежно предотвратить указанное нежелательное освобождение инструмента.

Эта цель достигается за счет создания пробивного инструмента согласно настоящему изобретению, обладающего отличительными признаками, приведенными в пункте 1 формулы изобретения.

Согласно настоящему изобретению было выявлено, что применение закрепляющего устройства, которое обеспечивает прикрепление инструмента к направляющему корпусу с возможностью освобождения в направлении действия усилия захватывания, является недостаточным для обеспечения безопасной работы дыропробивного пресса с устройством для автоматической смены инструментов. Предохранительное устройство согласно настоящему изобретению обеспечивает легкую установку пробивного инструмента таким образом, чтобы не требовались предохранительные винты для прикрепления направляющего корпуса к пробивному механизму. Предохранительное устройство согласно настоящему изобретению позволяет, в частности, осуществлять регулировку длины путем вращения направляющего корпуса относительно головки пробивного штампа без ослабления предохранительного винта. Во время работы дыропробивного пресса направляющие находятся в относительном окружном положении закрепления, которое позволяет устройству для автоматической смены инструментов надежно осуществлять захватывание головки пробивного штампа, не допуская перемещения направляющего корпуса. Находясь в окружном положении закрепления, направляющие жестко соединены таким образом, чтобы поддерживать друг друга. Головка может представлять собой составную часть, которая является отдельной от пробивного элемента, но при этом она соединена с пробивным элементом с возможностью освобождения. В качестве альтернативного варианта пробивной штамп может иметь такую конструкцию, чтобы пробивной элемент был выполнен за одно целое с головкой. Выполнение предохранительного устройства таким образом, чтобы базовая направляющая была выполнена в виде по меньшей мере одного окружного ребра, простирающегося вокруг продольной оси пробивного инструмента над частью его окружности, с контрнаправляющей, выполненной в виде по меньшей мере одной направляющей канавки, которая является дополнительной по отношению по меньшей мере к одному окружному ребру и простирается вокруг продольной оси пробивного инструмента по меньшей мере над частью его окружности, обеспечивает недорогое изготовление предохранительного устройства. С другой стороны, возможно также выполнение базовой направляющей в виде направляющей канавки, а контрнаправляющей - в виде окружного ребра.

Расположение периферийного окружного ребра в кольцеобразной крышке, которая охватывает пробивной штамп и опирается на кольцевой буртик направляющего корпуса, является удобным с точки зрения практического применения. Кольцеобразная крышка может в то же самое время образовывать контропору для нажимной пружины пуансона, которая перемещает пробивной штамп обратно в его исходное положение после пробивки отверстия. Перемещение направляющей из относительного окружного положения закрепления в относительное окружное положение освобождения надежно предотвращает нежелательное освобождение направляющего корпуса и позволяет, например, легко освободить направляющий корпус для демонтажа, а также, в частности, может служить для целей технического обслуживания. Как только направляющая устанавливается в относительное периферийное положение освобождения, больше нет необходимости для дополнительного приведения в действие освобождающего устройства перед освобождением направляющего корпуса. Согласно настоящему изобретению контртело для прикрепления направляющего корпуса образует не пробивной штамп, а кольцеобразная крышка, которая охватывает пробивной штамп. Сам по себе пробивной штамп может являться стандартной составной частью, для которой не требуется применения направляющей для предохранительного устройства. Благодаря изобретенной конструкции с периферийным окружным ребром, предусмотренным в кольцеобразной крышке в виде одной из направляющих, отпадает необходимость в дополнительной предохранительной составной части при создании предохранительного устройства, как это имеет место в случае пробивного инструмента согласно патенту Германии DE 29609541 U1, для которого требуется применение дополнительного стопорного кольца.

Конструкция по пункту 2 формулы изобретения позволяет легко устанавливать и снимать пробивной инструмент. В тот момент, когда выемки совмещаются с периферийными ребрами, если смотреть в направлении вдоль окружности, происходит установка в относительное периферийное положение освобождения.

Расположение направляющей канавки по пункту 3 формулы изобретения является удобным с точки зрения практического применения.

Блокирующее устройство по пункту 4 формулы изобретения обеспечивает исключительно хорошую работу пробивного инструмента, по меньшей мере, в одном относительном окружном положении закрепления.

Дополнительное закрепляющее устройство по пункту 5 формулы изобретения предотвращает нежелательное освобождение направляющего корпуса от пробивного штампа даже в относительном окружном положении освобождения. Это является преимуществом при регулировании длины пробивного штампа, которое может осуществляться путем вращения пробивной детали относительно головки, когда предусмотрена выполненная соответствующим образом резьба.

Кольцевая метка по пункту 6 формулы изобретения позволяет легко отыскать относительное окружное положение освобождения для установки или снятия пробивного инструмента.

Осуществление настоящего изобретения будет понятно более подробно в нижеследующем описании со ссылкой на приложенные чертежи, на которых:

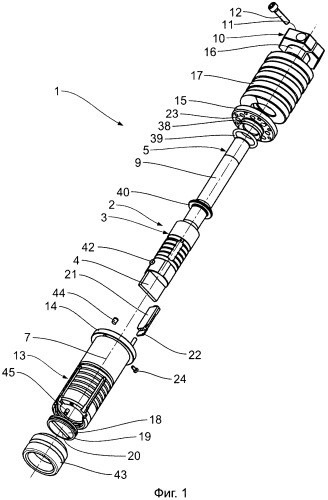

на Фиг.1 изображен в аксонометрии с пространственным разнесением деталей пробивной инструмент, содержащий пробивной штамп и направляющий корпус;

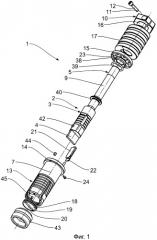

на Фиг.2 - часть узла группы составных частей вблизи головки пробивного инструмента, показанного на Фиг.1, со схематическим видом в поперечном разрезе захватывающего инструмента, осуществляющего захватывание указанного пробивного инструмента;

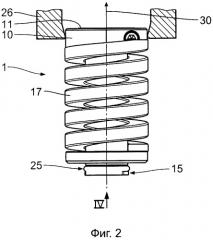

на Фиг.3 - часть узла направляющего корпуса пробивного инструмента, показанного на Фиг.1;

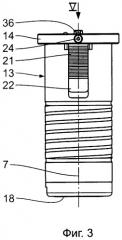

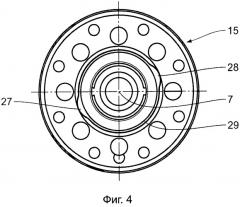

на Фиг.4 - увеличенный вид, представленный на Фиг.2, со стороны IV на Фиг.2;

на Фиг.5 - увеличенный вид, представленный на Фиг.3, со стороны V на Фиг.3;

на Фиг.6 изображена в аксонометрии кольцеобразная крышка, которая охватывает пробивной штамп при установке вместе с базовой направляющей предохранительного устройства в виде двух окружных периферийных ребер, которые в каждом случае простираются вокруг кольцеобразной крышки над частью окружности; и

на Фиг.7 изображена часть направляющего корпуса вблизи кольцеобразной крышки вместе с контрнаправляющими предохранительного устройства, выполненными в виде двух направляющих канавок, которые являются дополнительными по отношению к базовой направляющей и простираются в каждом случае над частью окружности направляющего корпуса.

Пробивной инструмент 1 содержит пробивной штамп 2 для образования одного пробивного отверстия в заготовке. Пробивной штамп 2 включает пробивной элемент 3, содержащий пробивную часть 4, которая входит в соприкосновение с заготовкой, и головку 5, которая прикреплена к пробивному элементу 3 при помощи винтового соединения (не показано).

Перпендикулярно к продольной оси 7 пробивного инструмента 1 пробивная часть 4 имеет поперечное сечение, соответствующее поперечному сечению отверстия, которое должно быть пробито. Это поперечное сечение выполнено прямоугольным, как показано в проиллюстрированном варианте осуществления настоящего изобретения. В зависимости от желаемой внешней формы пробивного отверстия пробивная часть 4 может, конечно, иметь также другую форму поперечного сечения, например круглую, квадратную или овальную или даже особую форму, такую как звездообразное поперечное сечение. Внутренняя периферийная стенка пробивного элемента 3 имеет внутреннюю резьбу (не видна на чертеже) винтового соединения, предназначенного для соединения пробивного элемента 3 с головкой 5.

Головка 5 содержит оправку 9 штампа, которая обращена к пробивному элементу 3, и головной элемент 10 штампа, содержащий головную поверхность 11, на которую воздействует дыропробивной пресс, в котором расположен пробивной инструмент 1. Головной элемент 10 штампа и оправка 9 штампа зафиксированы и прикреплены друг к другу при помощи цилиндрического винта 12 (см. Фиг.1). Наружная периферийная стенка оправки 9 штампа имеет наружную резьбу винтового соединения, при помощи которой пробивной элемент 3 соединен с головкой 5.

Длина пробивного штампа 2 между головной поверхностью 11 и пробивной частью 4 может быть отрегулирована путем регулирования глубины ввинчивания винтового соединения между пробивным элементом 3 и головкой 5.

Пробивной штамп 2 перемещается в направляющем корпусе 13 пробивного инструмента 1 в направлении перемещения пуансона, которое параллельно продольной оси 7. Кольцеобразная крышка 15 опирается на находящийся вблизи головки периферийный буртик 14 направляющего корпуса 13. Между этой кольцеобразной крышкой 15 и окружным периферийным буртиком 16 головного элемента 10 штампа предусмотрена нажимная пружина 17 пуансона, которая представляет собой винтовую (цилиндрическую) пружину или тарельчатую пружину. Нажимная пружина 17 пуансона служит для смещения пробивного инструмента 1 в исходное положение. В этом исходном положении пробивная часть 4 отводится назад на десятые доли миллиметра за торцевую съемную поверхность 18 съемника 19, которая расположена на передней стороне.

Когда установлен пробивной штамп 2, кольцеобразная крышка 15 имеет нежесткое соединение с оправкой 9 штампа без возможности вращения.

Съемник 19 зафиксирован и прикреплен к направляющему корпусу 13. Съемник 19 имеет съемное отверстие 20, которое является дополнением к поперечному сечению пробивной части 4 и через которое пробивная часть 4 направленно перемещается во время пробивки отверстия.

Пробивной инструмент 1 снабжен освобождающим ползуном 21, который выполняет функцию блокирующего элемента для продольного регулирования пробивного инструмента 1 путем вращения пробивного элемента 3 относительно головки 5 вокруг предусмотренного между ними винтового соединения. В блокирующем положении освобождающего ползуна 21 часть освобождающего ползуна 21, которая противоположна отпускной пружине перемещения 22, входит в зацепление с одной из многих блокирующих выемок 23, которые выполнены в виде осевых сквозных расточных отверстий в кольцеобразной крышке 15 пробивного инструмента 1. Блокирующие выемки 21 пробивного инструмента 1 равномерно распределены вокруг продольной оси 7 по окружности, т.е. если смотреть в направлении вдоль окружности.

Цилиндрический винт 24, ввинченный в находящийся вблизи крышки окружной буртик 14 направляющего корпуса 13, радиально с наружной стороны закрепляет освобождающий ползун 21 в блокирующем положении, в котором освобождающий ползун 21 перемещается при помощи отпускной пружины перемещения 22, которая выполнена в виде пружины сжатия. Цилиндрический винт 24 входит в зацепление с канавкой, предусмотренной в освобождающем ползуне 21 пробивного инструмента 1 в направлении, которое является аксиальным, другими словами - параллельным продольной оси 7.

Предохранительное устройство 25 предотвращает нежелательное освобождение пробивного штампа 2 от направляющего корпуса 13 в тот момент, когда пробивной инструмент 1 захватывается за головку 5 или за головной элемент 10 штампа. Указанное захватывающее движение обозначено на Фиг.2 при помощи схематически изображенного захватывающего приспособления 26 устройства автоматической смены инструментов.

Предохранительное устройство 25 имеет базовую направляющую в виде двух окружных периферийных ребер 27, 28. Окружные ребра 27, 28 выполнены за одно целое с втулочным выступом 29 кольцеобразной крышки 15 (см. также Фиг.4 и 6). Так как они выполнены за одно целое с кольцеобразной крышкой, окружные ребра 27, 28 жестко прикреплены к пробивному штампу 2 относительно направления 30 захватывающего усилия (см. Фиг.3), которое противоположно направлению пробивки отверстия, так как кольцеобразная крышка 15 является составной частью, которая жестко прикреплена к пробивному штампу 2 после установки пробивного инструмента 1.

Окружные ребра 27, 28 простираются в каждом случае вокруг продольной оси 7 пробивного инструмента 1 над частью окружности. Между этими окружными частями большая окружная область втулочного выступа 29 не обеспечена ребрами. В проиллюстрированном варианте осуществления настоящего изобретения предусмотрено именно два окружных периферийных ребра 27, 28.

Предохранительное устройство 25 имеет также контрнаправляющую в виде двух направляющих канавок 31, 32. Контрнаправляющая является встроенной составной частью направляющего корпуса 13 и поэтому установлена прочно или стационарно прикреплена по отношению к корпусу в направлении 30 захватывающего усилия. Путем вращения направляющего корпуса 13 вокруг продольной оси 7 относительно кольцеобразной крышки 15 окружные ребра 27, 28 базовой направляющей могут смещаться в направлении вдоль окружности, вокруг продольной оси 7 пробивного инструмента 1 относительно направляющих канавок 31, 32 контрнаправляющей предохранительного устройства 25.

Что касается ширины канавок, формы дна канавок, ширины ребер, радиальной протяженности ребер и поперечного сечения ребер, то две направляющие канавки 31, 32 являются дополнением к периферийным ребрам 27, 28. Направляющие канавки 31, 32 простираются вокруг продольной оси 7 пробивного инструмента 1, поперек в каждом случае части окружности направляющего корпуса. Направляющие канавки 31, 32 являются окружными периферийными канавками во внутренней стенке 33 корпуса в области окружного буртика 14 направляющего корпуса 13.

Между двумя направляющими канавками 31, 32 выполнены две выемки 34, 35 во внутренней периферийной стенке 33 корпуса, если смотреть в направлении вдоль окружности, вокруг продольной оси 7 так, чтобы внутренний диаметр периферийной стенки 33 корпуса в области выемок превышал радиус окружных ребер 27, 28. Кроме того, две выемки 34, 35 имеют окружное удлинение вокруг продольной оси 7, которое слегка превышает окружное удлинение периферийных ребер 27, 28.

Если окружное положение окружных ребер 27, 28 соответствует окружному положению выемок 34, 35, то форма окружных ребер 27, 28, соответствующая, т.е. комплементарная форме направляющих канавок 31, 32, с одной стороны, и выемок 34, 35, с другой стороны, позволяет вставить втулочный выступ 29 в направляющий корпус 13 от периферийного буртика 14, пока ребра 27, 28 находятся в том же самом осевом положении, что и направляющие канавки 31, 32. Это осевое положение, при котором можно вставить втулочный выступ 29 кольцеобразной крышки 15 в направляющий корпус 13, также считается относительным окружным положением освобождения предохранительного устройства 25.

Если окружные ребра 27, 28 находятся в том же самом осевом положении, что и направляющие канавки 31, 32, то кольцеобразная крышка 15 может вращаться вокруг продольной оси 2 относительно направляющего корпуса 13 из относительного окружного положения освобождения в относительное окружное положение закрепления, в котором окружные ребра 27, 28 входят в зацепление с направляющими канавками 31, 32 для обеспечения надежного жестко связанного взаимодействия этих двух направляющих предохранительного устройства 25. В этом положении, жесткое соединение между окружными ребрами 27, 28 и направляющими канавками 31, 32 предотвращает нежелательное освобождение направляющего корпуса 13 от кольцеобразной крышки 15 при воздействии в направлении 30 захватывающего усилия.

Освобождающий ползун 21 имеет блокирующий выступ 36, который проходит через простирающееся в осевом направлении сквозное отверстие 37 в периферийном окружном буртике 14 направляющего корпуса 13.

В осевом направлении между кольцеобразным корпусом кольцеобразной крышки 15, в котором предусмотрены блокирующие выемки 23, и окружными ребрами 27, 28 втулочный выступ 29 кольцеобразной крышки 15 снабжен окружной канавкой 38, в которую вставлено уплотнительное кольцо 39 (см. Фиг.1).

После вставления втулочного выступа 29 в направляющий корпус 13 уплотнительное кольцо 39 помещается в окружной канавке 39а во внутренней периферийной стенке 33 корпуса, обеспечивая тем самым дополнительное закрепление с возможностью освобождения пробивного штампа 2 на случай нежелательного освобождения от направляющего корпуса 13 даже в относительном окружном положении освобождения кольцеобразной крышки 15 относительно направляющего корпуса 13, когда проходит захватывание пробивного инструмента 1 за его головку 5.

Вместе с окружными канавками 38, 39а в кольцеобразной крышке 15, с одной стороны, и в периферийной стенке 33 корпуса, с другой стороны, уплотнительное кольцо образует дополнительное фиксирующее устройство для пробивного штампа 2 на направляющем корпусе 13.

Направляющий корпус 13 и/или пробивной штамп 2 или кольцеобразная крышка 15 могут быть снабжены кольцевой меткой (не показано на чертеже), которая указывает на настоящее относительное окружное положение кольцеобразной крышки 15 относительно направляющего корпуса 13.

После сборки пробивного штампа 2 оправка 9 штампа вставляется в кольцеобразную крышку 15, в нажимную пружину 17 пуансона и в головной элемент 10 штампа. При помощи цилиндрического винта 12 оправка 9 прикрепляется к головному элементу 10 штампа в осевом положении, в котором окружной периферийный конус 40 оправки 9 штампа находится в надежном контакте с дополнительным окружным конусом 41 кольцеобразной крышки 15. Прикрепленная таким образом кольцеобразная крышка 15 жестко соединена с другими составными частями пробивного штампа 2.

Собранный таким образом блок затем может быть соединен с направляющим корпусом 13, который был предварительно установлен согласно Фиг.3. С этой целью осуществляют вращение кольцеобразной крышки 15 и направляющего корпуса 13 в направлении вдоль окружности, вокруг продольной оси 7 так, чтобы происходила установка в относительное окружное положение освобождения, и так, чтобы происходило вставление окружных ребер 27, 28 в выемки 34, 35 до тех пор, пока они не будут установлены в то же самое осевое положение, что и направляющие канавки 31, 32. Для определения правильного относительного окружного положения направляющий корпус снабжен кольцевой меткой, которая располагается на одной линии с соответствующей кольцевой меткой кольцеобразной крышки 15, когда достигается относительное окружное положение освобождения. Затем направляющий корпус 13 может быть подвергнут вращению вокруг продольной оси 17 относительно кольцеобразной крышки 15 до тех пор, пока не будет достигнуто относительное окружное положение закрепления. Согласно проиллюстрированному варианту осуществления настоящего изобретения всего предусмотрено восемь относительных окружных положений освобождения, в которых блокирующий выступ 36 освобождающего ползуна 21 располагается на одной линии с одной из восьми блокирующих выемок 23 в кольцеобразной крышке 15. В этих относительных окружных положениях освобождения освобождающий ползун 21 служит в качестве блокирующего устройства для закрепления с возможностью освобождения направляющих элементов 27, 28 и 31, 32 в относительном окружном положении освобождения.

Для регулировки длины пробивного штампа 2 может быть осуществлено вращение пробивного элемента 3 вокруг продольной оси относительно головки 5. Это осуществляется путем вращения направляющего корпуса 13 вокруг продольной оси 7 относительно кольцеобразной крышки 15. В результате этого освобождающий ползун 21 срабатывает так, что можно осуществить перемещение блокирующего выступа 36 из соответствующей блокирующей выемки 23 для разблокировки устройства. Когда происходит вращение пробивного элемента 3 для регулирования длины пробивного штампа 2, также временно достигается относительное окружное положение освобождения направляющего корпуса 13 относительно кольцеобразной крышке 15. В этом относительном окружном положении освобождения фиксирующее устройство, содержащее уплотнительное кольцо 39, предотвращает нежелательное освобождение направляющего корпуса 13 от пробивного штампа 2.

После завершения регулировки длины и прекращения срабатывания освобождающего ползуна 21 происходит вращение направляющего корпуса 13 вокруг продольной оси 7 относительно кольцеобразной крышки 15 до тех пор, пока не произойдет защелкивание блокирующего выступа 36 освобождающего ползуна 21 в следующей блокирующей выемке 23, если смотреть в направлении вдоль окружности; когда это происходит, смещается отпускная пружина перемещения 22. Благодаря выбору окружных положений окружных ребер 27, 28 относительно выбора окружных положений выемок 34, 35 пробивной инструмент 1 всегда находится в безопасном относительном положении освобождения, находясь в положении защелкивания. После осуществления регулировки пробивного инструмента 1 по длине и приведения его в готовность для автоматической смены инструмента предохранительное устройство 25 позволяет надежно предотвратить нежелательное освобождение направляющего корпуса 13 от пробивного штампа 2 в тот момент, когда происходит захват головного элемента 10 штампа при помощи захватывающего приспособления 26 устройства автоматической смены инструментов.

В пробивном инструменте 1 предусмотрена защита от вращения в виде направляющего штифта 42, предотвращающего вращательное движение пробивного элемента относительно направляющего корпуса 13, при этом направляющий штифт 42 вставляется в пробивной элемент 3 так, чтобы происходило зацепление с простирающейся в осевом направлении продольной канавкой в направляющем корпусе 13.

В проиллюстрированном варианте выполнения пробивного инструмента 1 показана нижняя часть 43 инструмента, которая расположена под направляющим корпусом. При работе пробивного инструмента 1 обрабатываемое изделие располагается между торцевой поверхностью 18 съемника и нижней частью 43 инструмента.

Находящаяся под действием пружины шариковая нажимная часть 44 в передней стенке направляющего корпуса 13, обращенной к кольцеобразной крышке 15 (см. Фиг.1), предназначена для издания звука щелчка/защелкивания при регулировании пробивного инструмента 1 по длине. Другая, находящаяся под действием пружины, шариковая нажимная часть 45, которая служит в качестве предохранительного устройства при транспортировке, предусмотрена на противоположной передней стороне направляющего корпуса 13.

1. Пробивной инструмент, содержащийпробивной штамп (2) для образования по меньшей мере одного пробивного отверстия в обрабатываемом изделии,направляющий корпус (13), в котором происходит перемещение пробивного штампа (2) в направлении смещения при пробивке отверстия,при этом пробивной штамп (2) включаетпробивной элемент (3) с пробивной частью (4),головку (5),предохранительное устройство (25) для предохранения пробивного штампа (2) от нежелательного освобождения из направляющего корпуса (13) при захватывании пробивного инструмента (1) за головку (5), содержащее- базовую направляющую (27, 28), прочно закрепленную относительно пробивного штампа (2), по меньшей мере в направлении (30) захватывающего усилия, действующего на пробивной штамп (2) в направлении, противоположном направлению пробивки,- контрнаправляющую (31, 32), прочно закрепленную относительно корпуса, по меньшей мере в направлении (30) захватывающего усилия, с возможностью смещаться относительно базовой направляющей (27, 28) в направлении вдоль окружности, вокруг продольной оси (7) пробивного инструмента (1),- направляющие (27, 28; 31, 32), выполненные с возможностью надежного закрепления и взаимодействия по меньшей мере в одном относительном окружном положении и с возможностью освобождения в относительном окружном положении, которое смещено относительно указанного окружного положения закрепления в направлении вдоль окружности вокруг продольной оси (7) для осуществления освобождения пробивного штампа (2) из направляющего корпуса (13) в направлении (30) захватывающего усилия,при этом базовая направляющая (27, 28) выполнена в виде по меньшей мере одного окружного ребра, простирающегося вокруг продольной оси (7) пробивного инструмента (1) над частью окружности, контрнаправляющая (31, 32) выполнена в виде по меньшей мере одной направляющей канавки, являющейся комплементарной по меньшей мере одному окружному ребру и простирающейся вокруг продольной оси (7) пробивного инструмента (1) по меньшей мере над частью окружности, причем окружное ребро (27, 28) выполнено в кольцеобразной крышке (15), охватывающей пробивной штамп (2) и опирающейся на окружной буртик (14) направляющего корпуса (13).

2. Пробивной инструмент по п.1, отличающийся тем, что между двумя направляющими канавками (31, 32) выполнены две выемки (34, 35) в направлении вдоль окружности, причем каждая из двух выемок (34, 35) имеет окружное удлинение, которое по меньшей мере равно окружному удлинению одного из окружных ребер (27, 28).

3. Пробивной инструмент по п.1, отличающийся тем, что направляющая канавка (31, 32) является окружной канавкой во внутренней периферийной стенке (33) направляющего корпуса (13).

4. Пробивной инструмент по п.1, отличающийся тем, что блокирующее устройство (21) для блокировки выполнено с возможностью освобождения направляющих (27, 28; 31, 32) в относительном окружном положении закрепления.

5. Пробивной инструмент по п.1, отличающийся тем, что он снабжен дополнительным фиксирующим устройством (39) для дополнительного закрепления с возможностью освобождения пробивного штампа (2) и предотвращения нежелательного освобождения из направляющего корпуса (13) при захватывании пробивного инструмента (1) за головку (5) в относительном окружном положении освобождения направляющих (27, 28; 31, 32).

6. Пробивной инструмент по любому из пп.1-5, отличающийся тем, что он снабжен кольцевой меткой на направляющем корпусе (13) и/или на пробивном штампе (2), обозначающей относительное окружное положение.