Панели на основе древесных волокон с износостойкой поверхностью

Иллюстрации

Показать всеСтроительные панели с гомогенной декоративной поверхностью, имеющие слой износа, содержащий волокна, связующие вещества и износостойкие частицы. 3 н. и 23 з.п. ф-лы, 17 ил.

Реферат

Область техники

Изобретение, в общем, относится к области панелей на основе древесных волокон с износостойкой поверхностью для строительных панелей, предпочтительно панелей напольных покрытий. Изобретение относится к строительным панелям с такой износостойкой поверхностью и к способам производства таких панелей.

Область применения

Настоящее изобретение особенно подходит для использования в плавающих полах, которые выполняют из панелей пола с древесно-волокнистым внутренним слоем и декоративной износостойкой поверхностью. Следующее описание методики, проблем известных систем и задач и признаков изобретения должно быть, в качестве не ограничивающего примера, нацелено, помимо прочего, на данную область применения и, в частности, на напольные покрытия, аналогичные традиционным плавающим напольным покрытиям из ламината на древесно-волокнистой основе. Изобретение не исключает полов, приклеенных к черному полу.

Следует подчеркнуть, что изобретение можно использовать в панелях или в поверхностном слое, например, приклеиваемом на внутренний слой. Изобретение также можно использовать, например, в стеновых панелях, потолках, компонентах мебели и т.п. Является возможным даже производство компонентов, которые могут, например, заменять компоненты из металла и пластика, в общем, используемые в промышленности, например автомобильные компоненты. Такие компоненты можно производить с улучшенной формой и свойствами. Износостойкость, ударная устойчивость, трение и структура затрат могут быть сравнимы или быть лучше, чем у других обычных материалов.

Предпосылки создания изобретения

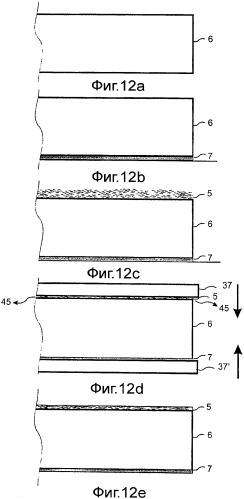

Ламинированные напольные покрытия на древесно-волокнистой основе прямого прессования обычно содержат внутренний слой из 6-12 мм древесно-волокнистой плиты, верхний декоративный поверхностный слой ламината толщиной 0,2 мм и нижний стабилизирующий слой толщиной 0,2 мм ламината, пластика, бумаги или т.п. материала.

Поверхность ламината, в общем, содержит два бумажных листа, напечатанную декоративную бумагу толщиной 0,1 мм и прозрачный слой толщиной 0,05-0,1 мм покрытия бумаги, уложенный поверх декоративной бумаги и предназначенный для защиты декоративной бумаги от истирания. Печать на декоративной непрозрачной бумаге имеет толщину только около 0,01 мм. Прозрачное покрытие, выполненное из очищенных волокон α-целлюлозы, содержит мелкие твердые и прозрачные частицы оксида алюминия. Очищенные волокна являются весьма длинными, около 2-5 мм, что придает покрытию бумаги требуемую прочность. Для получения прозрачности все природные смолы, присутствующие в исходных древесных волокнах, удалены и применены частицы оксида алюминия в каждом тонком слое поверх декоративной бумаги. Поверхностный слой пола из ламината отличается тем, что декоративные свойства и износоустойчивость, в общем, получены посредством двух отдельных слоев, находящихся один над другим.

Отпечатанную декоративную бумагу и покрытие импрегнируют меламиновой смолой и ламинируют на внутренний слой древесно-волокнистой основы под нагревом и давлением.

Мелкие частицы оксида алюминия могут иметь размер в диапазоне 20-100 микрон. Частицы можно вводить в поверхностный слой несколькими способами. Например, их можно вводить в состав пульпы во время изготовления бумаги покрытия. Их также можно напылять на мокрый лак во время процедуры импрегнирования покрытия или вводить в состав лака, используемого для импрегнирования покрытия.

Слой износа может быть также изготовлен без целлюлозного покрытия. В таком случае меламиновую смолу и частицы оксида алюминия накладывают как слой лака непосредственно на декоративную бумагу способами, аналогичными описанным выше. Такой слой износа, в общем, именуют жидким покрытием.

При таком способе производства можно получать весьма износостойкую поверхность, и данный тип поверхности, в основном, используют в ламинатных напольных покрытиях, но его также можно использовать в мебельных компонентах и аналогичных вариантах практического применения. Высококачественные ламинатные напольные покрытия имеют износостойкость 4000-6000 циклов, что соответствует классам AC4 и AC5 по истиранию, измеренному посредством Taber Abraser согласно стандарту международной организации по стандартизации (ISO).

Также известно, что износостойкость покрытой лаком деревянной поверхности можно значительно улучшить введением частиц оксида алюминия в прозрачный лак, покрывающий деревянную поверхность.

Наиболее часто используемым материалом внутреннего слоя в напольных покрытиях из ламината является древесно-волокнистая плита высокой плотности и хорошей стабильности, обычно называемая древесно-волокнистой плитой высокой плотности ХДФ. В некоторых случаях используют в качестве внутреннего слоя древесно-волокнистую плиту средней плотности МДФ. Другие материалы внутреннего слоя, такие как картон, также используют.

Древесно-волокнистую плиту высокой плотности ХДФ производят следующим образом: лесоматериал, такой, например, как сосна, лиственница или ель, перерабатывают в древесную стружку и затем расчленяют на волокна в мельнице. Волокна затем смешивают со связующим веществом и подвергают воздействию высокого давления и температуры для образования плиты.

Определение некоторых терминов

В следующем тексте, видимая поверхность смонтированной панели пола называется «лицевая сторона», а противоположную сторону панели пола, обращенную к черному полу, называется «тыльная сторона». Листовой материал, составляющий основную часть панели и создающий требуемую стабильность панели, называют «внутренним слоем». Когда внутренний слой покрыт поверхностным слоем, ближайшим к лицевой стороне, и, предпочтительно, также стабилизирующим слоем, ближайшим к тыльной стороне, он образует полуфабрикат, называемый «плита напольного покрытия» или «элемент напольного покрытия», в случае если полуфабрикат в последующей операции разделяют на множество элементов напольного покрытия. Когда элементы напольного покрытия подвергают станочной обработке вдоль кромок для получения их конечной формы с системой соединения, их называют «панели напольного покрытия». «Поверхностными слоями» обозначают все слои, придающие панели декоративные свойства и ее износостойкость и накладывающиеся на внутренний слой, ближайший к лицевой стороне, с покрытием, предпочтительно, всей лицевой стороны плиты напольного покрытия. «Декоративным поверхностным слоем» обозначают слой, в основном предназначенный придавать полу его декоративный вид. «Слой износа» относится к слою, который в основном выполнен с возможностью увеличения долговечности лицевой стороны.

«Горизонтальной плоскостью» обозначают плоскость, проходящую параллельно внешней части поверхностного слоя. Термин «горизонтально» означает параллельно горизонтальной плоскости, а «вертикально» означает перпендикулярно горизонтальной плоскости. «Вверх» означает к лицевой стороне и «вниз» означает к тыльной стороне.

Известная технология и проблемы с ней связанные

Износостойкий прозрачный слой, используемый в полах многих конструкций, особенно полах из ламината, в общем, наносят сверху на отпечатанную декоративную бумагу или сверху на отпечатанную декоративную поверхность, уложенную на внутренний слой на древесно-волокнистой основе. Декоративный слой разрушается после износа тонкого и прозрачного защитного слоя износа.

Износостойкость таких полов во многих вариантах практического применения является недостаточной, особенно в магазинах, отелях, ресторанах и на аналогичных площадях. Основной причиной является то, что люди ходят по полу с песком на подошвах обуви. Декоративный слой пола из ламината часто разрушается за весьма короткий период времени, особенно на площадях вблизи входа и других площадях интенсивного движения и износа, таких как коридоры. Полы из ламината не могут достичь износостойкости, аналогичной каменным полам или полам, выполненным из керамической плитки.

Линолеум является хорошо известным напольным покрытием, выполненным из отвержденного льняного масла в комбинации с древесной мукой, пробковой пылью, мелом и цветными пигментами. Он имеет сплошной поверхностный слой, объединяющий в себе декоративные признаки и износостойкость. Однако данный пол имеет несколько недостатков. Стойкость к динамическим нагрузкам и износостойкость является низкой и трудно создавать усовершенствованные образцы. Стоимость производства также весьма высока.

Несколько способов используют для увеличения износостойкости напольного покрытия из ламината, и все они основаны на принципе включения большего количества износостойких частиц, таких как частицы оксида алюминия, в верхний прозрачный слой над отпечатанной бумагой или отпечатанной структурой. Главным недостатком данного способа является то, что отпечатанная структура становится менее четкой, поскольку толстое покрытие создает серый слой, не являющийся полностью прозрачным.

Также известен способ прессования нескольких прозрачных покрытий поверх декоративной бумаги для образования слоя износостойкой поверхности, и такие многокомпонентные покрытия также могут иметь печатный рисунок на своей нижней стороне. Структуры можно координировать, так что когда верхний слой изнашивается, нижний прозрачный слой защищает печатный рисунок. Вследствие неконтролируемого набухания покрытия во время импрегнирования очень сложно создавать привлекательный и износостойкий поверхностный слой. Другой недостаток заключается в том, что такие многослойные покрытия также дают серый цвет и менее четкий рисунок структуры, создают большее натяжение и поверхность, более чувствительную к изменениям влажности.

Напольные покрытия из ламината имеют много положительных свойств и являются более рентабельными в производстве, чем многие другие типы напольных покрытий, такие как деревянные напольные покрытия и каменные напольные покрытия. Со времени изобретения такого напольного покрытия в марте 1977 г. сделано много усовершенствований. Производство, вместе с тем, все еще является капиталоемким и содержит много этапов.

1. Изготовление древесно-волокнистой плиты высокой плотности ХДФ.

2. Шлифование древесно-волокнистой плиты высокой плотности ХДФ для создания ровной поверхности.

3. Изготовление декоративной бумаги.

4. Печать на декоративной бумаге.

5. Изготовление поверхностных слоев.

6. Импрегнирование декоративной бумаги.

7. Импрегнирование поверхностных слоев.

8. Прессование декоративной бумаги и покрытия на внутренний слой из ХДФ и образование плиты напольного покрытия.

9. Разделение плиты напольного покрытия на отдельные элементы напольного покрытия.

10. Станочная обработка краев панелей напольного покрытия для образования соединительной системы.

Большое преимущество могло бы создать удаление некоторых из указанных этапов изготовления.

Известно, что отпечатанную бумагу в панели пола из ламината можно заменить цифровой или прямой печатью на поверхности внутреннего слоя из ХДФ. Однако качество таких напольных покрытий с прямой печатью уступает качеству печати на традиционной декоративной бумаге, использующейся в напольных покрытиях из ламината, и никаких существенных улучшений по стоимости при этом не удается достигнуть. Отпечатанный слой защищен традиционным покрытием или слоем покрытия с прозрачным износостойким слоем. Износостойкость и стойкость к динамическим воздействиям, в общем, не характерна для традиционных напольных покрытий из ламината.

Напольные покрытия из ламината можно изготавливать с усовершенствованным дизайном, в котором отпечатанный рисунок скоординирован с тисненой структурой поверхности. Тиснение выполняют во время ламинирования при прессовании поверхности на стальном листе с тисненой структурой. При этом требуется точная установка стального листа и отпечатанной бумаги в заданное положение. Необходимость использования специальных камер для получения установки в нужное положение и неконтролируемое набухание декоративной бумаги во время импрегнирования создают главные проблемы. Глубина тиснения ограничена возможностями бумаги, которая может повреждаться при выполнении тиснения острыми кромками или при глубине, превышающей несколько десятых миллиметра. Тисненые поверхности, являющиеся аналогичными нешлифованной каменной поверхности или вручную отциклеванной древесной поверхности, или глубокие пазы, которые можно использовать для выполнения скосов в панелях, невозможно выполнить при существующей технологии прессования с рациональной структурой затрат, с поддержанием настоящих технических свойств и дизайна.

Напольные покрытия на древесно-волокнистой основе, аналогичные напольным покрытиям из ламината, и напольные покрытия с прямой печатью могут захватить значительную долю рынка, если станет возможным увеличение износостойкости и стойкости к динамическим нагрузкам, если один или несколько этапов изготовления станет возможным исключить и если будут получены более привлекательные образцы дизайна.

Задачи и сущность изобретения

В целом, задачей вариантов осуществления изобретения является создание строительных панелей, предпочтительно панелей напольного покрытия, имеющих лучшие свойств и/или структуру затрат, чем известные строительные панели.

Первой задачей вариантов осуществления изобретения является создание панели на основе древесных волокон, предпочтительно панели напольного покрытия, со слоем износа, имеющим более высокую износостойкость и, предпочтительно, также более высокую стойкость к динамическому воздействию, чем у существующих напольных покрытий на древесно-волокнистой основе.

Второй задачей вариантов осуществления изобретения является создание напольного покрытия на основе древесных волокон и способа изготовления для изготовления такого напольного покрытия, которым панель напольного покрытия производить более экономично, чем известные типы напольного покрытия, и где один из нескольких этапов изготовления выполняют более экономически эффективно или полностью исключают.

Третьей задачей вариантов осуществления изобретения является создание напольного покрытия на основе древесных волокон с новыми привлекательными особенностями дизайна, которые предпочтительно можно объединять с высокой износостойкостью и экономически эффективным производством.

Четвертой задачей вариантов осуществления изобретения является создание материалов внутреннего слоя и поверхностных слоев или комбинации поверхностного слоя и внутреннего слоя, которые можно использовать для изготовления панелей, предпочтительно панелей напольного покрытия, с более предпочтительной структурой затрат и/или дизайном и/или свойствами, например, относящимися к износу, динамическому воздействию и шуму.

Согласно первому аспекту изобретения создана строительная панель, содержащая поверхностный слой и внутренний слой, содержащий древесные волокна. Поверхностный слой содержит по существу гомогенную смесь древесных волокон, содержащую природные смолы, связующее вещество и износостойкие частицы.

Варианты осуществления изобретения обладают несколькими преимуществами по отношению к известной технологии и особенно по отношению к обычным напольным покрытиям из ламината.

• Износостойкий поверхностный слой, являющийся гомогенной смесью, можно выполнить значительно более толстым, и достигается значительно более высокая износостойкость.

• Новые и весьма передовые декоративные эффекты можно получать с помощью глубокого тиснения и отдельных декоративных материалов, которые можно включать в состав гомогенного поверхностного слоя и координировать с тиснением.

• С гомогенным поверхностным слоем увеличенной толщины и более высокой плотности можно достичь увеличенной стойкости к динамическому воздействию.

• Гомогенный поверхностный слой может содержать частицы, положительно влияющие на свойства по отношению к звуку и влаге.

• Стоимость изготовления можно уменьшить, поскольку можно использовать более дешевые материалы и исключить несколько этапов изготовления.

Износостойкие частицы являются, предпочтительно, частицами оксида алюминия. Другими подходящими материалами являются, например, двуокись кремния или карбид кремния. В целом можно использовать все материалы с твердостью 70 или выше по шкале Роквелла С.

Варианты осуществления изобретения дают преимущество в том, что износостойкий поверхностный слой, представленный гомогенной смесью, а не отдельными слоями, можно выполнить гораздо более толстым и с лучшей в 5-10 раз износостойкостью, чем можно достичь в существующих полах из ламината. Является возможным выполнение износостойкого поверхностного слоя, где абразивное воздействие на поверхность должно только уменьшать толщину, например, на 0,10 мм на каждые 10000 циклов воздействия. 50,000 циклов воздействия должны только уменьшить толщину на около 0,5 мм, а износостойкость и декоративные свойства должны сохраняться на нужном уровне. Износостойкие частицы являются, предпочтительно, оксидом алюминия, и связующее вещество является, предпочтительно, синтетической термоотверждаемой смолой, такой, например, как меламиновая смола.

Декоративный эффект можно получать с помощью только древесных волокон, других типов волокон и/или декоративных износостойких частиц. Вместе с тем, декоративные эффекты в наиболее предпочтительных вариантах осуществления получают с помощью цветных пигментов, примененных в гомогенном поверхностном слое.

Древесные волокна в поверхностном слое, содержащем природные смолы, например лигнин, могут иметь одинаковый тип с используемыми в древесно-волокнистой плите высокой плотности (ХДФ) или в древесно-стружечной плите. Поэтому они являются непроницаемыми и непрозрачными, как в листе бумаги покрытия. Стоимость сырья для таких волокон гораздо ниже, чем для волокон α-целлюлозы, где природные смолы удалены в процессе производства для получения прозрачности.

Особенно предпочтительным вариантом осуществления является панель напольного покрытия, содержащая поверхностный слой и внутренний слой на основе древесно-волокнистой плиты высокой плотности (ХДФ) или древесно-стружечной плиты. Поверхностный слой содержит по существу гомогенную смесь древесных волокон, содержащих природные смолы и имеющих одинаковый тип с волокнами, используемыми в древесно-волокнистой плите высокой плотности (ХДФ) или древесно-стружечной плите, связующее вещество из синтетической термоотверждаемой смолы, частицы оксида алюминия и цветные пигменты.

В качестве не ограничивающего примера можно упомянуть, что поверхностный слой может содержать, например, около 25% (по весу) оксида алюминия, около 25% древесных волокон, около 25% меламиноформальдегидной смолы и около 25% цветных пигментов. Поверхностный слой может иметь толщину, например, в диапазоне 0,1-3 мм или даже больше. Другие комбинации, естественно, также возможны. Доля меламина может изменяться, например, между 10-35%. Содержание цветных пигментов может быть очень низким, например только около 0,1-5%. Процент износостойких частиц может находиться в аналогичном диапазоне и может, например, изменяться от нескольких процентов до 35% и даже выше. Смесь следует приспосабливать к необходимым свойствам и структурам затрат. Связующие вещества в целом вносят свой вклад в придание поверхности высокой стойкости к динамическим воздействиям и влагостойкости, но они являются весьма дорогими. Некоторые износостойкие частицы также являются весьма дорогими. Древесные волокна и другие волокна, в общем, являются весьма дешевыми, особенно при получении из вторичного сырья.

Износостойкие частицы, например, оксида алюминия вносят только весьма ограниченный вклад в стойкость к динамическому воздействию напольного покрытия из ламината, поскольку наносятся очень тонким слоем (0,1 мм), и их содержание составляет в основном только около 10-30 г/м2. Изобретение вместе с тем делает возможным использование гораздо большего количества частиц в массивном гомогенном поверхностном слое, и такие частицы могут также значительно увеличивать стойкость напольного покрытия к динамическому воздействию. Износостойкие частицы предпочтительно неупорядоченно размещены в поверхностном слое и скреплены в нем окружающими волокнами и связующими веществами. В качестве не ограничивающего примера можно упомянуть, что 0,5-1,0 мм поверхностный слой согласно изобретению может содержать, например, 100-400 г/м2 износостойких частиц и даже больше. Очевидно, что нижнего предела не существует, и даже весьма незначительные количества могут быть достаточными в некоторых вариантах практического применения, если такие частицы, по меньшей мере частично, включены в состав структуры волокон.

Износостойкий и декоративный поверхностный слой можно выполнить несколькими альтернативными способами. Возможно изготовление прочного поверхностного слоя с незначительными количествами износостойких частиц посредством, например, увеличения содержания связующего вещества и/или включения в состав волокон, предпочтительно износостойких волокон, которые можно использовать для замены части износостойких частиц. Синтетические волокна, например нейлоновые волокна, или минеральные волокна, такие как стекловолокно, могут значительно улучшать износостойкость гомогенного материала поверхностного слоя.

Согласно второму аспекту изобретения создана строительная панель, содержащая поверхностный слой, соединенный с внутренним слоем, содержащая древесные волокна. Поверхностный слой, придающий панели декоративные эффекты и износостойкость, является гомогенным слоем, содержащим части волокон, цветные пигменты, связующее вещество и износостойкие частицы.

Древесные волокна в поверхностном слое согласно данному второму аспекту полностью или частично заменены другими волокнами. Предпочтительный вариант осуществления содержит растительные волокна, такие как, например, волокна джута, льна, льняной кудели, хлопка, пеньки, бамбука, тростникового жмыха и сизаля, и такие волокна можно смешивать с износостойкими частицами, например, оксида алюминия для создания основанного на растительных волокнах износостойкого поверхностного слоя. Синтетические волокна, например нейлоновые волокна, или минеральные волокна, такие как стекловолокно, можно также использовать в конкретных предпочтительных вариантах осуществления. Все вышеупомянутые волокна можно смешивать вместе, например древесные/бамбуковые, нейлоновые/стекловолокно и т.д. Керамические шарики можно смешивать с волокнами, например, для увеличения теплоизоляции и звукопоглощения. Такие частицы могут также являться несгораемыми.

Древесные волокна во внутреннем слое можно также частично или полностью заменять синтетическими волокнами, минеральными волокнами или растительными волокнами, аналогично описанному выше для поверхностного слоя.

Термоотверждаемые связующие вещества являются предпочтительными, но термопластические связующие вещества можно также использовать. Предпочтительно иметь одинаковый тип связующего вещества во внутреннем слое и поверхностном слое во всех вариантах осуществления данного изобретения, но комбинации не исключены, например термоотверждаемого связующего вещества во внутреннем слое и термопластического связующего вещества в поверхностном слое, или наоборот.

Поверхностный слой, содержащий износостойкие частицы высокой плотности, например оксида алюминия, где такие частицы распределены по значительной толщине поверхностного слоя, например 0,2-1,0 мм, описанный выше, может иметь плотность выше, чем у существующих поверхностей ламината, особенно если такой слой также имеет высокое содержание связующих веществ.

Такой поверхностный слой может иметь плотность 1500-2000 кг/м2 или даже выше и стойкость к динамическому воздействию может быть значительно выше, чем в традиционных напольных покрытиях из ламината, где оксид алюминия используют только в очень тонких четко очерченных покрытиях с толщиной менее 0,10 мм. Плотность может быть ниже, но, предпочтительно, не должна быть ниже 1000 кг/м3. Достаточную стойкость к динамическому воздействию можно получать при высокой плотности поверхностного слоя, даже при весьма мягком материале внутреннего слоя, таком как древесно-волокнистая плита средней плотности (МДФ) или древесно-стружечная плита. Высокая плотность может также придавать полу ощущение и звук, аналогичные реальному каменному полу.

Внутренний слой можно также изготавливать с высокой плотностью, особенно если мелкие компактные волокна смешивать с большим количеством связующих веществ и прессовать под высоким давлением.

Очевидно, что все предпочтительные варианты осуществления первого аспекта можно комбинировать с предпочтительными вариантами осуществления второго аспекта. Это означает, например, что можно использовать одинаковые давления, время прессования, связующие вещества, волокна, износостойкие частицы, составы материалов и т.д.

Согласно третьему аспекту изобретения создан способ изготовления, содержащий следующие этапы.

1. Смешивание частиц, содержащих волокна, или волокон со связующими веществами, цветными пигментами и износостойкими частицами.

2. Воздействие на частицы или волокна, цветные пигменты, связующие вещества и мелкие износостойкие частицы высоким давлением и температурой с образованием строительной панели.

Данный способ изготовления можно использовать для изготовления всех вариантов осуществления изобретения.

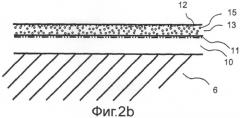

Способ изготовления в предпочтительном варианте осуществления основан на поверхностном слое, содержащем древесные волокна, оксид алюминия и термоотверждаемую смолу, при этом поверхностный слой выполняют и соединяют с древесно-волокнистой плитой высокой плотности (ХДФ) внутреннего слоя или древесно-стружечной плитой внутреннего слоя прессованием, так что формируется панель напольного покрытия. Данный предпочтительный способ изготовления содержит следующие этапы.

1. Дерево превращают в стружку и затем перемалывают в древесные волокна.

2. Древесные волокна смешивают с синтетической термоотверждаемой смолой, цветными пигментами и частицами оксида алюминия.

3. Древесные волокна, цветные пигменты, частицы оксида алюминия и синтетическую термоотверждаемую смолу наносят на поверхность древесно-волокнистой плиты высокой плотности (ХДФ) или древесно-стружечной плиты внутреннего слоя и подвергают воздействию высокого давления и температуры с образованием гомогенного и массивного поверхностного слоя на внутреннем слое, так что образуется панель напольного покрытия.

Отдельный стабилизирующий слой, например, импрегнированной бумаги можно предпочтительно также применять на тыльной стороне внутреннего слоя во время прессования.

Цветные пигменты являются предпочтительными для создания привлекательного дизайна. Естественно возможно использование способа с изготовлением панели без цветных пигментов. Декоративный эффект можно получать только с различными волокнами или износостойкими частицами. Оксид алюминия можно, например, производить различных цветов.

Семь из десяти этапов (2-8 упомянутые выше) изготовления можно исключить, поскольку бумагу не используют и ламинирование не требуется. Печать можно выполнять поточно в процессе изготовления плиты напольного покрытия. Связующим веществом предпочтительно является меламиноформальдегидная, или мочевиноформальдегидная, или фенолформальдегидная смола или комбинации данных смол. Давление предпочтительно составляет около 300-800 Н/см2, и температура может составлять 120-220°C. Время прессования может изменяться, например, от 20 секунд до 5 минут. Возможно использование очень короткого времени прессования, например около 10 секунд или короче, особенно в вариантах осуществления, где весьма тонкий слой волокон наносят на древесно-волокнистую плиту высокой плотности (ХДФ) внутреннего слоя перед прессованием. Термопластические связующие вещества, такие как поливинилхлорид, полиэтилен, полипропилен и т.д., можно также использовать. Другие возможности представляют, например, природные смолы, такие как сахароза или лигнин.

Способ изготовления может предпочтительно содержать этап промежуточного прессования, где волокна частично спрессовывают, но не отверждают. Печать или нанесение декоративных материалов можно выполнять между промежуточным и окончательным прессованием.

Декоративные элементы можно также наносить после отверждения. Лазер можно, например, использовать для гравировки поверхности и можно выполнять декоративные пазы с удалением поверхностного материала до нижней части поверхности, содержащей слой, отличающийся цветом или дизайном от верхнего участка поверхностного слоя. Дополнительно можно применять нагрев и давление для изменения цвета или создания дополнительного тиснения поверхности.

Лазер можно также использовать перед окончательным прессованием для создания декоративных узоров и эффектов, таких как темные линии или пятна, например, использующиеся для имитации дерева или камня.

Способ можно использовать для изготовления плиты напольного покрытия целиком. Способ можно также использовать для изготовления верхнего и/или нижнего слоя, которые наносятся на известную древесно-волокнистую плиту или древесно-стружечную плиту внутреннего слоя, предпочтительно древесно-волокнистую плиту высокой плотности (ХДФ) внутреннего слоя. Способ можно также использовать для изготовления индивидуальных элементов напольного покрытия и даже готовых панелей напольного покрытия, где кромки и даже части или целиком системы замковой фиксации можно выполнять во время прессования.

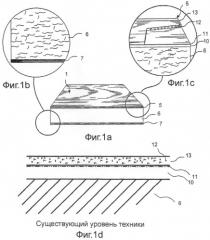

Согласно одному предпочтительному варианту осуществления панель целиком изготавливают на непрерывной производственной линии, где волокна, связующие вещества, цветные пигменты и износостойкие частицы или волокна укладывают, предпочтительно, по меньшей мере тремя слоями с различными составами материалов для образования панели с внутренним слоем и поверхностным слоем. Предпочтительный вариант осуществления, где из поверхностного слоя и внутреннего слоя формируют единое целое, непрерывным или прерывным, но по существу одинаковым прессованием, именуют «интегрально выполненной панелью» (IFP). Нижний слой или часть может являться стабилизирующим слоем, содержащим по существу только древесные волокна и связующие вещества, выполненные с возможностью стабилизирования поверхностного слоя. Стабилизирующий слой можно также наносить на отдельный изготовленный заранее материал, который можно наплавлять на внутренний слой во время прессования. Его можно также использовать как носитель волокон при их транспортировке в пресс. Средний слой или средняя часть предпочтительно является внутренним слоем, содержащим только древесные волокна и связующие вещества, и верхний слоя является поверхностным слоем, содержащим древесные волокна, цветные пигменты и износостойкие частицы или химикаты.

Слои предпочтительно укладывают и транспортируют на конвейерной ленте и, если необходимо, предварительно прессуют от первоначальной толщины, например, 30-50 мм до промежуточной толщины, например, 10-20 мм. Затем можно наносить декоративный узор на поточной линии на предварительно спрессованную поверхность, например, устройством цифровой струйной печати, обеспечивающим проникновение краски в предварительно спрессованную поверхность. Плиту окончательно прессуют с нагревом и под давлением до толщины, например, 4-10 мм в предпочтительной операции непрерывного прессования в конце производственной линии, где, если необходимо, можно выполнять шлифование нижнего стабилизирующего слоя для получения точной толщины.

Интегрально выполненную панель можно также изготавливать на производственной линии, содержащей пресс периодического действия обычного типа, обычно используемый в производстве напольного покрытия из ламината. Внутренний слой, поверхностный слой и предпочтительно также стабилизирующий слой формируют и соединяют друг с другом в прессе периодического действия.

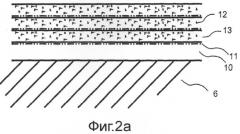

Изготовление можно, предпочтительно, также выполнять способом в два этапа, где этапы получения внутреннего слоя и поверхностного слоя выполняют в двух отдельных операциях. Данный способ изготовления именуют «созданием поверхности на внутреннем слое» (SOC). Внутренний слой из плиты на древесно-волокнистой основе, например древесно-волокнистой плиты высокой плотности (ХДФ), древесно-волокнистой плиты средней плотности (МДФ), древесно-стружечной плиты, плиты с ориентированной плоской стружкой, фанеры и аналогичных листовых материалов, можно изготавливать обычным способом. Нижний и/или верхний слой, представляющий собой поверхностный слой и, если необходимо, также стабилизирующий слой, после этого наносят на внутренний слой насыпающим оборудованием и слои можно превратить в единое целое с этапами, придающими поверхности ее декоративные свойства. Отдельный стабилизирующий слой можно нанести на отдельном этапе изготовления. Внутренний слой предпочтительно с верхним и нижним слоями затем прессуют в прессе непрерывного или периодического действия так, что верхний поверхностный слой и, если необходимо, стабилизирующий слой отверждаются и ламинируются на заранее изготовленный внутренний слой. Все типы материалов внутреннего слоя можно использовать, и способ является весьма подходящим даже для мягких материалов внутреннего слоя и материалов внутреннего слоя с неровными участками поверхности. Декоративный поверхностный слой может заполнять неровные участки поверхности во внутреннем слое и армировать внутренний слой так, что получают стойкую к динамическому воздействию панель с любым видом декоративной поверхностной структуры. На данную декоративную поверхность не влияет поверхность внутреннего слоя, как в традиционных напольных покрытиях из ламината и с деревянным шпоном.

Материал внутреннего слоя и верхнего поверхностного слоя или нижнего стабилизирующего слоя можно, согласно предпочтительному варианту осуществления, также производить отдельно в три производственных этапа, и отдельные слои можно соединять с внутренним слоем, например, склеиванием.

Отдельные древесные волокна или слой волокон, которые можно использовать в основном как поверхностный слой, но, конечно, так же как стабилизирующий слой, именуемые далее в данном документе «отдельный поверхностный слой» (SSL), можно производить непрерывным или прерывным способом толщиной, например, 0,3-2 мм. Такой поверхностный слой можно использовать для замены листов ламината, фанерованных шпоном или слоем дерева в напольных покрытиях из дерева или ламината, например, с внутренним слоем из древесно-волокнистой плиты высокой плотности (ХДФ), средней плотности (МДФ), древесно-стружечных плит, фанеры, деревянной обрешетки и т.п. Поверхностный слой может иметь высокую плотность и стойкость к динамическому воздействию, даже если он объединен с весьма мягкими материалами внутреннего слоя.

Все данные три базовых варианта осуществления, интегрально выполненная панель (IFP), создание поверхности на внутреннем слое (SOC) и отдельный поверхностный слой (SSL) можно использовать для изготовления напольного покрытия, согласно изобретению. Такое напольное покрытие в данной заявке, в общем, именуется напольным покрытием из волокнистого композита (FCF). Его можно производить, как описано выше, прессом непрерывного или периодического действия и этапы изготовления можно частично объединять. Например, можно изготавливать внутренний слой и поверхностный слой или внутренний слой и стабилизирующий слой в операции интегрального выполнения, аналогичной изготовлению интегрально выполненной панели (IFP), и наносить стабилизирующий слой или поверхностный слой на отдельном этапе изготовления аналогично созданию поверхно