Устройство для очистки выхлопных газов

Иллюстрации

Показать всеИзобретение относится к устройству для очистки выхлопных газов двигателя. Сущность изобретения: устройство может включать корпус (12) с первой продольной осью (А1), впускным отверстием (32А) и выпускным отверстием (32С). Корпус (12) образует первый путь (24) движения потока. На пути (24) движения потока установлен элемент (16) для очистки текучей среды. Устройство, кроме того, может содержать патрубок (20а), образующий вторую продольную ось (А2а) и формирующий второй путь движения потока. Патрубок (20а) может иметь первый и второй цилиндрические участки (44а, 48а), расположенные, в основном, на одной прямой со второй осью (А2а). Первый цилиндрический участок (44а) может иметь первое поперечное сечение (46а), а второй цилиндрический участок (48а) может иметь второе поперечное сечение. Внутренний диаметр второго поперечного сечения может быть меньше, чем внутренний диаметр первого поперечного сечения. Средняя точка первого внутреннего диаметра может быть смещена относительно средней точки второго внутреннего диаметра в направлении, в основном, параллельном первой продольной оси. Техническим результатом изобретения является обеспечение эффективного воздействия на выхлопные газы при минимальном влиянии на работу двигателя. 2 н. и 14 з.п. ф-лы, 9 ил.

Реферат

Настоящее изобретение относится, в основном, к устройству для очистки газа и, в частности, к устройству для надежной и эффективной очистки выхлопных газов двигателя.

Устройства для очистки выхлопных газов, предназначенные для очистки выхлопных газов двигателя, обычно монтируют ниже по ходу движения газов, и они могут включать сажевый фильтр дизельного двигателя или некоторый другой элемент для очистки выхлопных газов, размещенный на пути движения выхлопных газов. Выхлопные газы обычно пропускают через элемент для очистки выхлопных газов с тем, чтобы положительным образом воздействовать на выхлопные газы, например, путем снижения количества твердых частиц примесей или NOx, выбрасываемых в атмосферу в результате работы двигателя.

Устройства для очистки выхлопных газов могут быть спроектированы для (i) максимального положительного воздействия на выхлопные газы двигателя и (ii) минимального негативного воздействия на характеристики двигателя. Например, устройства для очистки выхлопных газов могут быть спроектированы с диффузорными элементами и/или различными сложными геометрическими формами, направленными на лучшее распределение потока выхлопных газов по передней поверхности элемента для очистки выхлопных газов, в то же время оказывая минимальное воздействие на сопротивление потоку выхлопных газов.

В документе US 6712869 (Cheng et al.) раскрыто устройство для доочистки выхлопных газов, выполненное с диффузором, размещенным ниже по потоку от двигателя и выше по потоку от элемента для доочистки. Диффузор в упомянутом документе служит для рассредотачивания сконцентрированного скоростного вынужденного потока перед его прохождением через элемент для дополнительной очистки и выравнивания профиля скорости выхлопных газов по сечению элемента для дополнительной обработки. Раскрытое в документе US 6712869 техническое решение направлено на обеспечение компактной и эффективно распределяющей поток конструкции для дополнительной очистки газов.

Может быть желательным использовать усовершенствованное устройство для обработки выхлопных газов, которое эффективно воздействует на выхлопные газы и в то же время оказывает минимальное влияние на работу двигателя. Кроме того, может быть желательным использовать усовершенствованное устройство для очистки выхлопных газов, которое позволяет получить необходимые эксплуатационные характеристики экономичным и практически осуществимым образом.

Настоящее изобретение направлено, по меньшей мере, частично на создание различных вариантов выполнения, которые могут обеспечить желательное воздействие на эффективность дополнительной очистки, в то же время с улучшением одной или более характеристик известных устройств.

Устройство для очистки выхлопных газов двигателя может включать корпус с первой продольной осью, впускным отверстием и выпускным отверстием. Корпус формирует первый, в основном, продольный путь движения потока, организованный, в основном, вдоль или, в основном, параллельно первой продольной оси корпуса и протекающий между впускным отверстием и выпускным отверстием. На первом, в основном, продольном пути движения потока внутри корпуса может быть размещен элемент для очистки текучей среды. Устройство может также содержать патрубок, имеющий вторую продольную ось и формирующий второй путь движения потока, проходящий, в основном, вдоль второй продольной оси. Вторая продольная ось может проходить, в основном, в поперечном направлении относительно первого продольного пути движения потока. Патрубок может быть сконфигурирован для сообщения выхлопных газов с первым отверстием корпуса и может иметь первый и второй цилиндрические участки, расположенные, в основном, на одной прямой со второй продольной осью патрубка. Первый цилиндрический участок может иметь первое поперечное сечение, ограниченное отчасти первым внутренним диаметром, измеряемым в направлении, в основном, параллельном первой продольной оси корпуса, а второй цилиндрический участок может иметь второе поперечное сечение, расположенное в непосредственной близости от первого отверстия корпуса и ограниченное, частично, вторым внутренним диаметром, измеренным в направлении, в основном, параллельном первой продольной оси корпуса. Второй внутренний диаметр второго поперечного сечения может быть меньше, чем первый внутренний диаметр первого поперечного сечения. Средняя точка первого внутреннего диаметра первого поперечного сечения может быть смещена относительно средней точки второго внутреннего диаметра на некоторую величину смещения, измеряемую в направлении, в основном, параллельном первой продольной оси корпуса.

Согласно другому аспекту настоящего изобретения устройство для очистки выхлопных газов двигателя может содержать корпус, имеющий первую продольную ось, впускное отверстие и выпускное отверстие. Корпус формирует первый, в основном, продольный путь движения потока, проходящий, в основном, вдоль или параллельно первой продольной оси корпуса между впускным отверстием и выпускным отверстием. Внутри корпуса на первом, в основном, продольном пути движения потока может быть размещен элемент для очистки текучей среды. Устройство может также включать выпускной патрубок, образующий вторую продольную ось и формирующий второй путь движения потока, проходящий, в основном, вдоль второй продольной оси. Вторая продольная ось может быть, в основном, поперечной по отношению к первому продольному пути движения потока. Второй патрубок может быть сконфигурирован для транспортирования выхлопных газов в направлении впускного отверстия корпуса и может иметь первый и второй цилиндрические участки, проходящие, в основном, вдоль второй продольной оси впускного патрубка. Первый цилиндрический участок может иметь первое поперечное сечение, ограниченное, отчасти, первым внутренним диаметром, измеряемым в направлении, в основном, параллельном первой продольной оси корпуса, а второй цилиндрический участок может иметь второе поперечное сечение, расположенное в непосредственной близости от впускного отверстия корпуса и ограниченное, отчасти, вторым внутренним диаметром, измеряемым в направлении, в основном, параллельном первой продольной оси корпуса. Средняя точка первого внутреннего диаметра первого поперечного сечения может быть смещена относительно средней точки второго внутреннего диаметра на величину первого смещения, измеряемую в направлении, в основном, параллельном первой продольной оси корпуса. Устройство, кроме того, может включать выпускной патрубок, определяющий положение третьей продольной оси и формирующий третий путь движения потока, проходящий, в основном, вдоль третьей продольной оси. Третья продольная ось расположена, в основном, поперек первого продольного пути движения потока. Выпускной патрубок может быть сконфигурирован для транспортирования выхлопных газов от выпускного отверстия корпуса, и может содержать третий и четвертый цилиндрические участки, проходящие, в основном, вдоль третьей продольной оси выпускного патрубка. Третий цилиндрический участок может иметь третье поперечное сечение, ограниченное отчасти третьим внутренним диаметром, измеряемым в направлении, в основном, параллельном первой продольной оси корпуса, а четвертый цилиндрический участок может иметь четвертое поперечное сечение, находящееся в непосредственной близости от выпускного отверстия корпуса и ограниченное отчасти четвертым внутренним диаметром, измеряемым в направлении, в основном, параллельном первой продольной оси корпуса. Средняя точка третьего внутреннего диаметра третьего поперечного сечения может быть смещена относительно средней точки четвертого внутреннего диаметра на вторую величину смещения, измеряемую в направлении, в основном, параллельном первой продольной оси корпуса.

Следует учесть, что предшествующее общее описание и нижеследующее подробное описание являются лишь иллюстративными и поясняющими, и не ограничивают объем изобретения, определяемый пунктами формулы изобретения.

Сопровождающие описание чертежи, которые включены в описание и являются его частью, иллюстрируют предпочтительные варианты выполнения или характерные особенности изобретения. На чертежах представлено следующее:

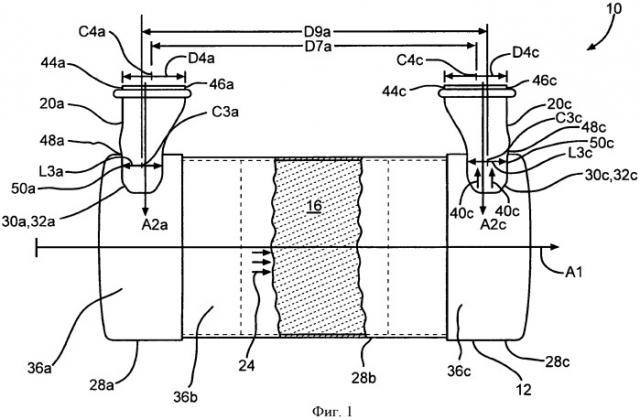

фиг.1 - схематичный вид спереди с частичным разрезом устройства для очистки выхлопных газов;

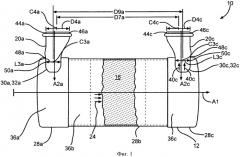

фиг.2 - схематичный вид в перспективе части устройства для очистки выхлопных газов по фиг.1;

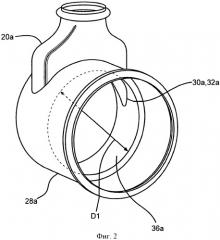

фиг.3 - вид сверху части устройства для очистки выхлопных газов по фиг.1;

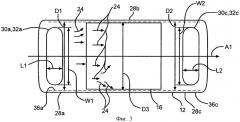

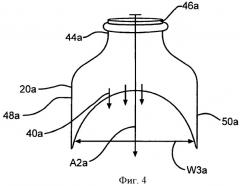

фиг.4 - схематичное изображение патрубка, показанного на фиг.1;

фиг.5 - патрубок, показанный на фиг.4, вид сверху;

фиг.6 - патрубок, показанный на фиг.4, вид сбоку;

фиг.7 - схематичное изображение другого варианта выполнения устройства для очистки выхлопных газов, вид спереди;

фиг.8 - схематичное изображение еще одного варианта выполнения устройства для очистки выхлопных газов, вид спереди;

фиг.9 - схематичное изображение варианта выполнения устройства для очистки выхлопных газов, вид спереди.

Хотя на чертежах представлены предпочтительные варианты выполнения или характерные особенности настоящего изобретения, выполнение этих чертежей в масштабе не является необходимым, и в целях лучшей иллюстрации или пояснения конкретные особенности могут быть показаны в увеличенном масштабе. Подробно представленные в описании иллюстративные примеры представляют собой варианты выполнения или характерные особенности, и эти иллюстративные примеры не следует рассматривать как каким-либо образом ограничивающие объем изобретения.

Далее будут подробно описаны конкретные выполнения или характерные особенности, которые иллюстрируются на сопровождающих чертежах. Как правило, одинаковые или соответствующие ссылочные номера позиций будут использованы на чертежах для обозначения одинаковых или соответствующих элементов конструкции. Следует принимать во внимание, что используемые в настоящем описании термины «ширина» и «длина» не обязательно относятся к самому малому размеру и самому большому размеру соответственно, и используются лишь в связи с приведенными здесь чертежами и объяснениями с тем, чтобы содействовать раскрытию изобретения и сравнению различных относительных размеров воплощений. Следует учесть, что используемый здесь термин «диаметр» не обязательно подразумевает круговое поперечное сечение.

На фиг.1 представлено устройство 10 для очистки выхлопных газов, предназначенное для очистки выхлопных газов, выбрасываемых из двигателя. Устройство, в основном, может включать корпус 12, элемент 16 для очистки газов, размещенный внутри корпуса 12, а также впускной и выпускной патрубки 20а, 20с, предназначенные для транспортирования выхлопных газов внутрь корпуса 12 и из корпуса 12.

По длине корпуса 12 проходит, в основном, продольная ось А1. Корпус 12 может быть сформирован из одного или более, в основном, цилиндрических корпусных элементов 28а, 28b, 28с, имеющих, в основном, цилиндрические стенки 36а, 36b, 36с, которые могут объединяться с образованием пути 24 движения потока внутри корпуса 12, проходящего, в основном, вдоль или параллельно продольной оси А1. Следует учесть, что выхлопные газы в определенных местах внутри корпуса 12 могут протекать в различных направлениях и что общий результирующий путь 24 движения потока выхлопных газов внутри корпуса 12 может, в основном, проходить в направлении вдоль или параллельно продольной оси А1, т.е. с удалением от впускного патрубка 20а и в направлении выпускного патрубка 20с. Цилиндрические стенки 36а, 36b, 36с могут каждая иметь внутренний диаметр D1, D2, D3 (фиг.3), проходящий, в основном, поперек пути 24 движения потока. Корпусные элементы 28а, 28b, 28с могут быть отделены один от другого так, что может быть обеспечен доступ во внутренний объем корпуса 12, например, для технического обслуживания устройства.

Корпус 12 в цилиндрической стенке 36а может иметь первое отверстие 30а (фиг.3), образующее впускное отверстие 32а, и может иметь второе отверстие 30с, проходящее через цилиндрическую стенку 36с с образованием выпускного отверстия 32с. Таким образом, выхлопные газы могут поступать внутрь корпуса 12 через впускное отверстие 32а и могут быть отведены из корпуса 12 через выпускное отверстие 32с. Между впускным отверстием 32а и выпускным отверстием 32с выхлопные газы могут, в основном, проходить вдоль продольного пути 24 движения потока с удалением от впускного отверстия 32а в направлении выпускного отверстия 32с. Поскольку внутри корпуса 12 и на пути 24 движения потока может быть размещен элемент 16 для очистки газов, выхлопные газы, в силу их протекания через корпус 12, вынуждены проходить через указанный элемент 16 для очистки текучей среды.

Как лучше всего видно на фиг.3, первое и второе отверстия 30а и 30с, образующие впускное отверстие 32а и выпускное отверстие 32с, могут иметь, в основном, удлиненную форму. Каждое отверстие 30а и 30с может иметь длину L1, L2 (например, измеряемую в направлении, в основном, параллельном продольной оси А1) и ширину W1, W2 (измеряемую, например, в направлении, в основном, параллельном внутреннему диаметру D1 корпуса 12), большую, чем соответствующая длина L1, L2. В одном варианте выполнения отверстие 30а может иметь ширину W1, большую или равную 50 процентов от величины внутреннего диаметра D1 цилиндрической стенки 36а корпуса 12. Например, ширина W1 может быть больше или равной 60 процентов от внутреннего диаметра D1 цилиндрической стенки 36а корпуса 12. В другом варианте выполнения ширина W1 может быть больше или равной 70 процентов от внутреннего диаметра D1 цилиндрической стенки 36а корпуса 12. В одном примере ширина W1 может составлять приблизительно 175 мм, в то время как внутренний диаметр D1 цилиндрической стенки 36а корпуса может быть приблизительно равным 245 мм, так, что ширина W1 может составлять приблизительно 71 процентов от внутреннего диаметра D1 цилиндрической стенки 36а корпуса. Еще в одном воплощении ширина W1 может быть больше или равной 80 процентов от внутреннего диаметра D1 цилиндрической стенки 36а корпуса 12.

Следует учесть, что в некоторых вариантах выполнения отверстия 30а, 30с имеют одинаковую или в значительной степени одинаковую конфигурацию. В качестве альтернативы отверстия 30а и 30с могут иметь сходную или по существу различную конфигурацию. Например, отверстие 30с может иметь такую же или большую, или меньшую ширину, чем ширина отверстия 30а, и может иметь такую же или большую, или меньшую длину, чем длина отверстия 30а.

Как отмечено выше, элемент 16 для очистки текучей среды может быть размещен на пути 24 движения потока внутри корпуса 12 и может быть спроектирован для очистки выхлопных газов двигателя. Например, элементом 16 для обработки текучей среды может быть фильтрующий элемент, созданный для удаления твердых частиц из потока выхлопных газов. Элементом 16 может быть, кроме того, или в качестве альтернативы, катализированная основа для катализирования NOx (ускорения реакции с участием NOx). Кроме того, или в качестве альтернативы, элемент 16 может быть элементом любого типа, предназначенным для очистки выхлопных газов, выходящих из двигателя, например, посредством их удаления, улавливания, окисления или иного вида взаимодействия с выхлопными газами, реализуемого для осуществления или содействия осуществлению желательного воздействия на выхлопные газы или входящих в их состав компонент.

Впускной патрубок 20а сконфигурирован и приспособлен для сообщения выхлопных газов с впускным отверстием 32а корпуса 12. Впускной патрубок 20а может быть жестко соединен с возможностью сообщения по текучей среде с впускным отверстием 32а, например, посредством сварного соединения патрубка 20а и цилиндрической стенки 36а вокруг периметра впускного отверстия 32а. В варианте выполнения, иллюстрируемом на фиг.1, впускной патрубок 20а соединен с цилиндрической стенкой 36а вблизи отверстия 30а и, в основном, сконфигурирован и расположен поперек продольной оси А1 цилиндрической стенки 36а, так, что путь 40а движения потока выхлопных газов через впускное отверстие 32а проходит, в основном, поперек продольной оси А1 корпуса 12 и цилиндрической стенки 36а.

Впускной патрубок 20а имеет, в основном, продольную ось А2а и формирует путь 40а движения потока, проходящий, в основном, вдоль продольной оси А2а. Продольная ось может проходить в направлении, поперечном первому продольному пути 24 движения потока, например, так, что выхлопные газы, поступающие через впускной патрубок 20а в корпус 12, изменяют направление течения, в основном, на направление вдоль пути 24 движения потока.

Впускной патрубок 20а содержит первый и второй цилиндрические участки 44а, 48а, расположенные, в основном, вдоль продольной оси А2а впускного патрубка 20а. Первый цилиндрический участок 44а, в основном, имеет круговое поперечное сечение 46а с внутренним диаметром D4a (фиг.5) (измеряемым, например, в основном, в направлении, параллельном первой продольной оси А1 корпуса 12) и соответствующую площадь поперечного сечения, через которую могут протекать выхлопные газы. Внутренний диаметр D4a может иметь среднюю точку С4а, разделяющую внутренний диаметр D4a пополам.

Второй цилиндрический участок 48а может быть расположен в непосредственной близости от впускного отверстия 32а корпуса 12 и может иметь, в основном, удлиненное поперечное сечение 50а, находящееся в непосредственной близости от впускного отверстия 32а. Поперечное сечение 50а второго цилиндрического участка 48а может иметь внутренний диаметр или длину L3a (фиг.1 и фиг.6), измеряемую, например, в направлении, в основном, параллельном первой продольной оси А1 корпуса 12. Как показано в варианте выполнения на фиг.1, внутренний диаметр L3 поперечного сечения 50а второго цилиндрического участка 48а может быть меньше, чем внутренний диаметр D4a поперечного сечения 46а первого цилиндрического участка 44а. Внутренний диаметр L3 может иметь среднюю точку С3а, разделяющую внутренний диаметр L3a пополам.

Как показано на фиг.6, средняя точка С4а внутреннего диаметра D4a поперечного сечения 46а может быть смещена относительно средней точки С3а внутреннего диаметра L3a поперечного сечения 50а на величину смещения Za (измеряемую, например, в направлении, в основном, параллельном первой продольной оси А1 корпуса 12). В одном варианте выполнения величина смещения Za может быть равной или большей, чем 5 процентов от величины внутреннего диаметра D4a. В другом варианте выполнения величина смещения Za может быть больше, например, равной или большей, чем приблизительно 20 процентов от внутреннего диаметра D4a. Внутренний диаметр D4a, предпочтительно, может составлять приблизительно 120 мм, внутренний диаметр L3a может быть равным приблизительно 75 мм, а величина смещения может составлять приблизительно 24 мм. В этом примере величина смещения Za составляет приблизительно 20 процентов от внутреннего диаметра D4a.

Поперечное сечение 50а второго цилиндрического участка 48а может иметь ширину W3a (фиг.4), измеряемую, например, в направлении, в основном, перпендикулярном внутреннему диаметру L3. Внутренняя ширина W3a поперечного сечения 50а может быть больше, чем внутренний диаметр L3 поперечного сечения 50а, так, что поперечное сечение 50а имеет удлиненную форму. Внутренняя ширина W3a поперечного сечения 50а может быть также больше, чем внутренний диаметр D4 поперечного сечения 46а первого трубчатого участка 44а. В одном варианте выполнения внутренняя ширина W3a поперечного сечения 50а может быть равной или большей чем 50 процентов от внутреннего диаметра D1 цилиндрической стенки 36а корпуса 12. К примеру, внутренняя ширина W3a поперечного сечения 50а может быть равной или большей чем 60 процентов от внутреннего диаметра D1 цилиндрической стенки 36а корпуса 12. В другом варианте выполнения внутренняя ширина W3a поперечного сечения 50а может быть равной или большей чем 70 процентов от внутреннего диаметра D1 цилиндрической стенки 36а корпуса 12. Внутренняя ширина W3a, предпочтительно, может быть приблизительно равной 175 мм, в то время как внутренний диаметр D1 цилиндрической стенки 36а корпуса 12 может составлять приблизительно 245 мм, так, что внутренняя ширина W3a поперечного сечения 50а может составлять приблизительно 71 процент от внутреннего диаметра D1 цилиндрической стенки 36а корпуса 12. Согласно еще одному варианту выполнения внутренняя ширина W3a поперечного сечения 50а может быть равной или большей чем 80 процентов от внутреннего диаметра D1 цилиндрической стенки 36а корпуса 12.

Площадь поперечного сечения 50а второго цилиндрического участка 48а может быть больше, чем площадь поперечного сечения 46а первого цилиндрического участка 44а. Отношение AR площадей поперечного сечения может быть определено как результат деления площади поперечного сечения 50а на площадь поперечного сечения 46а. В одном варианте выполнения отношение AR площадей поперечного сечения может быть равным или большим, чем приблизительно 1,1. В другом варианте выполнения отношение AR площадей поперечного сечения может быть равным или большим чем приблизительно 1,2. Также отношение AR площадей поперечного сечения может быть равным или большим чем приблизительно 1,5. Отношение AR площадей поперечного сечения, предпочтительно, может находиться в интервале от приблизительно 1,6 до 1,8, например, может составлять приблизительно 1,7. Регулирование отношения AR площадей поперечного сечения способствует регулированию противодавления в двигателе, а также скорости выхлопных газов, поступающих в корпус 12. Выбор отношения AR площадей поперечного сечения способствует также регулированию распределения потока внутри корпуса 12 и потока, направляемого к элементу 16 для обработки газов.

Как показано на фиг.1, в одном предпочтительном варианте выполнения размеры, особенности расположения, элементы конструкции и конфигурации выпускного патрубка 20 с (например, А2с, С4с, D4c, L3c, W3c, Zc, 40с, 44с, 46с, 48с и 50с и др.) могут быть по существу одинаковыми с соответствующими параметрами рассмотренного выше впускного патрубка 20а. На фиг.1 представлен вариант выполнения, в котором выпускной патрубок 20с повернут на 180 градусов относительно ориентации впускного патрубка 20а и прикреплен к выпускному отверстию 32с по существу таким же образом, как расположен относительно впускного отверстия 32 и присоединен к нему впускной патрубок 20а. Конечно, в альтернативных вариантах выполнения могут быть использованы различные размеры расположения и конфигурации (патрубков).

Выпускной патрубок 20с может быть сконфигурирован и расположен для обеспечения сообщения выхлопных газов с выпускным отверстием 32с корпуса 12. Выпускной патрубок 20с может быть жестко соединен по текучей среде с выпускным отверстием 32с, например, посредством сварного соединения патрубка 20с и цилиндрической стенки 36с вокруг периметра выпускного отверстия 32с. Согласно фиг.1 выходной патрубок 20с соединен с цилиндрической стенкой 36с в непосредственной близости от отверстия 30с и сконфигурирован и расположен, в основном, поперек продольной оси А1 цилиндрической стенки 36с так, что путь 40 с движения потока выхлопных газов через выпускное отверстие 32с проходит, в основном, поперек направления продольной оси А1 корпуса 12 и цилиндрической стенки 36с.

Выпускной патрубок 20с имеет, в основном, продольную ось А2с и формирует путь 40с движения потока, проходящий, в основном, вдоль продольной оси А2с. Продольная ось А2с может проходить, в основном, поперек первому продольному пути 24 движения потока, например, так, что выхлопные газы, вытекающие из корпуса 12 в выпускной патрубок 20с, существенным образом изменяют направление движения и протекают, в основном, вдоль пути 40с движения потока.

Выпускной патрубок 20с может включать первый и второй цилиндрические участки 44с, 48с, расположенные, в основном, вдоль продольной оси А2с выпускного патрубка 20с. Первый цилиндрический участок 44с может иметь, в основном, круговое поперечное сечение 46с с внутренним диаметром D4c (измеряемым в направлении, в основном, параллельном первой продольной оси А1 корпуса 12) и соответствующей площадью поперечного сечения, через которую могут проходить выхлопные газы. Внутренний диаметр D4c может иметь среднюю точку С4с, разделяющую внутренний диаметр D4c пополам.

Второй цилиндрический участок 48с может быть расположен в непосредственной близости от впускного отверстия 32с корпуса 12 и может иметь, в основном, удлиненное поперечное сечение 50с, находящееся в непосредственной близости от впускного отверстия 32с. Поперечное сечение 50с второго цилиндрического участка 48с может иметь внутренний диаметр или длину L3c, например, измеряемую в направлении, в основном, параллельном первой продольной оси А1 корпуса 12. Как показано в варианте выполнения на фиг.1, внутренний диаметр L3c поперечного сечения 50с второго цилиндрического участка 48с может быть меньше, чем внутренний диаметр D4c поперечного сечения 46с первого цилиндрического участка 44с. Внутренний диаметр L3c может иметь среднюю точку С3с, разделяющую внутренний диаметр L3c пополам.

Средняя точка С4с внутреннего диаметра D4c поперечного сечения 46с может быть смещена относительно средней точки С3с внутреннего диаметра L3c поперечного сечения 50с на величину смещения Zc, измеряемую, например, в направлении, в основном, параллельном первой продольной оси А1 корпуса 12. В одном варианте выполнения внутренний диаметр D4c может составлять приблизительно 120 мм, внутренний диаметр L3c может быть равным приблизительно 75 мм, а величина смещения может составлять приблизительно 24 мм.

Поперечное сечение 50с второго цилиндрического участка 48с может иметь ширину W3c, измеряемую, например, в направлении, в основном, перпендикулярном внутреннему диаметру L3c. Внутренняя ширина W3c поперечного сечения 50с может быть больше, чем внутренний диаметр L3 поперечного сечения 50с так, что поперечное сечение 50с имеет удлиненную конфигурацию. Внутренняя ширина W3c поперечного сечения 50с может быть также больше, чем внутренний диаметр D4c поперечного сечения 46с первого цилиндрического участка 44с. Внутренняя ширина W3c поперечного сечения 50с может быть, предпочтительно, равной или больше чем 50 процентов от внутреннего диаметра D3 цилиндрической стенки 36с корпуса 12. Например, внутренняя ширина W3c поперечного сечения 50с может быть равной или больше чем 60 процентов от внутреннего диаметра D3 цилиндрической стенки 36с корпуса 12. В предпочтительном варианте выполнения внутренняя ширина W3c поперечного сечения 50с может быть равной или больше чем 70 процентов от внутреннего диаметра D3 цилиндрической стенки 36с корпуса 12. Внутренняя ширина W3c может быть, в основном, равной 175 мм, в то время как внутренний диаметр D3 цилиндрической стенки 36с корпуса 12 может составлять приблизительно 245 мм, так, что внутренняя ширина W3c поперечного сечения 50 с может быть приблизительно равной 71 проценту от внутреннего диаметра D3 от цилиндрической стенки 36а корпуса 12. Согласно еще одному варианту выполнения внутренняя ширина W3c поперечного сечения 50с может быть равной или большей чем 80 процентов от внутреннего диаметра D3 цилиндрической стенки 36с корпуса 12.

Площадь поперечного сечения 50с второго цилиндрического участка 48с может быть больше, чем площадь поперечного сечения 46с первого цилиндрического участка 44с. Отношение AR площадей поперечного сечения может быть определено как результат деления площади поперечного сечения 50с на площадь поперечного сечения 46с. Отношение AR площадей поперечного сечения, предпочтительно, может быть равным или больше чем приблизительно 1,1. В другом предпочтительном варианте выполнения отношение AR площадей поперечного сечения может быть равным или больше чем приблизительно 1,2. Еще в одном варианте выполнения отношение AR площадей поперечного сечения может быть равным или больше чем приблизительно 1,5. Отношение AR площадей поперечного сечения может находиться в интервале от приблизительно 1,6 до 1,8, например, может составлять приблизительно 1,7. Изменение отношения AR площадей поперечного сечения способствует регулированию противодавления в двигателе, а также скорости выхлопных газов, проходящих внутрь корпуса 12. Изменение отношения AR площадей поперечного сечения способствует также регулированию распределения потока внутри корпуса 12.

Средние точки С4а, С4с поперечных сечений 46а, 46с могут быть отделены друг от друга первым расстоянием D7a, измеряемым в направлении, в основном, параллельном первой продольной оси А1 корпуса 12. Средние точки L3a, L3a поперечных сечений 50а, 50с могут быть разделены первым расстоянием D9a между ними, измеряемым в направлении, в основном, параллельном первой продольной оси А1 корпуса 12.

Как показано на фиг.1 и фиг.7-9, за счет изменения пространственного расположения впускного и выпускного патрубков 20а, 20с, например, путем избирательной ориентации (например, путем поворота) каждого или обоих патрубков в процессе монтажа, можно варьировать по желанию расстояниями D7, D9, например, с тем, чтобы соответствовать отличающимся друг от друга желательным конструкциям и точкам соединения патрубков с выхлопной системой. Например, на фиг.1 входной патрубок 20а и выходной патрубок 20с располагаются на минимальном расстоянии D7a друг от друга. Поэтому представленная на фиг.1 конфигурация может быть использована в том случае, если корпус 12 предполагается соединить с выхлопной системой двигателя с обеспечением минимального расстояния D7a между соединениями с выпускным трубопроводом (например, между соединением средства подачи выхлопных газов двигателя с впускным патрубком 20а и соединением выпускного патрубка 20с с выхлопным трубопроводом, служащим для транспортирования выхлопных газов, выходящих из корпуса 12). Фиг.1 иллюстрирует, в частности, конструкцию, в которой средние точки С4а, С4с внутренних диаметров D4a, D4c разделены первым расстоянием D7a, измеряемым в направлении, в основном, параллельном продольной оси А1 корпуса 12, а средние точки С3а, С3с внутренних диаметров L3a, L3c разделены вторым расстоянием D9a, измеряемым в направлении, в основном, параллельном продольной оси А1 корпуса 12, причем второе расстояние D9a больше, чем первое расстояние D7a.

С другой стороны, фиг.9 иллюстрирует впускной патрубок 20а и выпускной патрубок 20с, оба повернутые на 180 градусов (по сравнению с конфигураций, показанной на фиг.1) для достижения максимального расстояния D7d между соединениями с выхлопным трубопроводом и в то же время сохранения одинакового расстояния D9a и D9c на фиг.1 и фиг.9. В частности, фиг.9 иллюстрирует конструкцию, в которой средние точки С4а, С4с внутренних диаметров D4a, D4c разделены первым расстоянием D7d, измеряемым в направлении, в основном, параллельном продольной оси А1 корпуса 12, а средние точки С3а, С3с внутренних диаметров L3a, L3c разделены вторым расстоянием D9a, измеряемым в направлении, в основном, параллельном продольной оси А1 корпуса 12, причем второе расстояние D9d больше, чем первое расстояние D7d.

Кроме того, фиг.7 и фиг.8 показывают альтернативные конструкции с одинаковым расстоянием D7b и D7c, допускающие в то же время смещение корпуса в направлении вправо (при переходе от фиг.7 к фиг.8). На фиг.7 и фиг.8 расстояния D7a, D7c по существу равны расстояниям D9b, D9c соответственно.

В соответствии с фиг.1 впускной патрубок 20а может иметь по существу такие же величины D4a, L3a внутренних диаметров, что и величины D4c, L3c внутренних диаметров выпускного патрубка 20с. Поэтому в одном варианте выполнения для создания впускного патрубка 20а и выпускного патрубка 20с может быть использована одинаковая деталь. За счет возможности изменения угловых положений таких деталей 20а, 20с при проведении сборки отличающиеся друг от друга требования к соединениям или требования к положению корпуса могут быть удовлетворены при меньшем числе конфигураций корпуса 12, например, для соответствия различным технологическим требованиям OEM в отношении грузовых автомобилей или транспортных средств, таким, как желательные расстояния между точками врезания (соединения) впускного патрубка 20а и выпускного патрубка для присоединения устройства 10 для очистки выхлопных газов к системе выхлопа двигателя.

С помощью, по меньшей мере, некоторых из описанных выше конструкций и вариантов выполнения (например, согласно фиг.1), использующих впускной патрубок 20а, имеющий меньший внутренний диаметр L3a (при соединении с корпусом 12 в месте расположения впускного отверстия 32а) по сравнению с внутренним диаметром D4a (при соединении с выхлопным трубопроводом двигателя), осевая длина корпуса 12 (измеряемая, например, вдоль продольной оси А1) может быть минимизирована. В то же время такая конструкция позволяет разместить относительно большой выпускной трубопровод (не показан), например, выпускной трубопровод, имеющий в точке соединения такой же диаметр, что и внутренний диаметр D4a входного патрубка 20а. Подобная минимизация осевой длины может быть облегчена за счет использования выходного патрубка 20с, такого, например, как патрубок, описанный выше со ссылкой на фиг.1.

В одном варианте выполнения за счет использования впускного патрубка 20а с относительно широким отверстием (например, отверстием размером W3a, показанным на фиг.4, широким в сравнении с размером D4a на фиг.5) для транспортирования выхлопных газов во входной патрубок 32а корпуса 12, распределение выхлопных газов, направляемых к элементу 16 для очистки выхлопных газов, может быть более эффективным, поскольку выхлопные газы могут образовать относительно широкий путь движения потока из впускного патрубка 20а в корпус 12, по сравнению с впускным патрубком 20а, имеющим более узкое отверстие для прохождения выхлопных газов во впускное отверстие 32а. Таким образом, выхлопные газы, направляемые в корпус 12 из впускного патрубка 20а, могут быть более равномерно распределены по передней поверхности элемента 16 для очистки выхлопных газов, размещенного внутри корпуса 12, так как впускной патрубок 20а (и впускное отверстие 32а) способствуют расширению пути движения потока, поступающего в корпус 12. Помимо того, с помощью такой конструкции может быть достигнуто положительное воздействие на скорость потока выхлопных газов.

Кроме того, за счет увеличения площади поперечного сечения впускного патрубка 20а от первой площади поперечного сечения в первом сечении 46а до большей площади поперечного сечения (например, с большей шириной), может быть уменьшено противодавление в выхлопной трубе двигателя (например, ниже по потоку от камеры сгорания двигателя) по сравнению со случаем использования впускного патрубка, имеющего относительно постоянную или уменьшающуюся площадь поперечного сечения при движении потока от первого поперечного сечения ко второму поперечному сечению и во впускное отверстие корпуса. Помимо того, отмеченные преимущества в части противодавления ожидаются также за счет использования выпускного патрубка 20с с отличающимися первым и вторым поперечными сечениями 48с, 46с, такого, как описан выше, например, со ссылкой на фиг.1.

В соответствии с вышеизложенным следует учесть, что хотя здесь в иллюстративных целях были раскрыты конкретные варианты выполнения изобретения, могут быть осуществлены различные модификации или изменения без выхода за пределы сущности или объема совокупности существенных признаков изобретения, изложенных в пунктах формулы. Другие варианты выполнения будут очевидными для специалистов в данной области техники из рассмотрения описания и чертежей и практического осуществления описанных здесь конструктивных выполнений. Настоящее описание и приведенные примеры выполнения следует рассматривать лишь как иллюстративные, при этом истинные сущность и объем изобретения раскрывают нижеследующие пункты формулы и их эквиваленты.

1. Устройство для очистки выхлопных газов двигателя, содержащее корпус с первой продольной осью, имеющий впускное отверстие и выпускное отверстие, формирующий первый, в основном, продольный путь движения потока, расположенный, в основном, вдоль или, в основном, параллельно первой продольной оси корпуса и проходящий между впускным отверстием и выпускным отверстием, а также элемент для очистки текучей среды, установленный внутри корпуса на первом, в основном, продольном пути движения потока, и патрубок, имеющий вторую продольную ось и формирующий второй путь движения потока, в основном, вдоль