Запорный клапан

Иллюстрации

Показать всеИзобретение относится к трубопроводной арматуре и может быть использовано в трубопроводах высокого давления. Запорный клапан содержит корпус с входным 2 и выходным 3 патрубками, фонарь 4 с окнами 8 и 9, сальниковую камеру 18, нажимную втулку 27 с фланцем 28, прижимное устройство 21 с колодцем 24, шток 16 с запорным органом 17, шпиндель 12 с приводом 13, соединительную муфту 14, седло 32. Нажимная втулка 27 имеет осевой разъем 29, разделяющий ее по диаметру. Колодец 24 прижимного устройства имеет диаметр, превышающий поперечный размер соединительной муфты 14. На нижней торцевой стороне прижимного устройства 21 выполнена кольцевая выточка 30, в которой фланец 28 нажимной втулки 27 установлен по скользящей посадке для ее фиксации и центрирования. Изобретение позволяет значительно ускорить и упростить процесс замены колец сальниковой набивки 20 и снизить трудоемкость проведения этих работ. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к трубопроводной арматуре и может быть использовано на технологических линиях трубопроводов высокого давления и на трубопроводах, предназначенных для транспортировки жидких и газообразных химических и нефтехимических продуктов.

Известен запорный клапан (патент Японии (JP) 7248065, МПК F16K 1/32; F16K 41/04, описание опубликовано 26.09.1995 г., фиг.2), содержащий корпус с входным и выходным патрубками, фонарь с окнами, узел сальника, нажимную втулку с фланцем, шпиндель с приводом и запорным органом, седло. Нажимная втулка разделена на две части осевым разъемом. Фланец каждой части втулки имеет сквозное отверстие, которое служит для поджима частей втулки с помощью прижимного устройства, функцию которого выполняют крепежные детали (болты с гайками), соединяющие нажимную втулку с корпусом.

Недостатки известного запорного клапана заключаются в следующем: попеременное приложение усилия затяжки к крепежным деталям, а следовательно, к нажимной втулке может привести к неравномерности распределения усилия поджима на сальниковую набивку, что снижает степень герметизации шпинделя в сальниковом уплотнении; из-за вероятности нарушения соосности частей нажимной втулки возможен ускоренный износ шпинделя в месте его соприкосновения с частями нажимной втулки при его осевом и вращательном перемещении. Указанные недостатки существенно ограничивают возможность применения известного клапана в условиях высокого давления и высоких температур рабочих сред в химических производствах.

Известен запорный клапан (Гуревич Д.Ф. «Расчет и конструирование трубопроводной арматуры». - М.: Машиностроение, 1968 г., стр.152, рис.141), выбранный в качестве ближайшего аналога и содержащий корпус с входным и выходным патрубками, фонарь с окнами, узел сальника, нажимную втулку с фланцем, прижимное устройство с элементами зацепления для его поворота вокруг центральной оси, шток с запорным органом, шпиндель с приводом, соединительную муфту, седло. Фонарь известного клапана имеет три опорные части - верхнюю, среднюю и нижнюю, между которыми образованы верхние и нижние окна. На внутренней стороне средней опорной части фонаря имеется винтовая резьба. Прижимное устройство выполнено в виде стакана, в днище которого выполнено центральное отверстие для прохода штока, а на наружной стороне этого стакана имеется винтовая резьба, взаимодействующая с винтовой резьбой средней опорной части фонаря. Верхняя часть центрального отверстия (колодец) прижимного устройства имеет диаметр, превышающий диаметр центрального отверстия для штока, но не превышает поперечного размера соединительной муфты.

Для обеспечения доступа к сальниковой набивке в известном клапане необходимо выполнить следующие действия: снять обойму соединительной муфты и разъединить шпиндель со штоком, отвинтить фонарь от корпуса и снять его вместе с прижимным устройством со штока, затем снять со штока нажимную втулку и произвести замену сальниковой набивки. При этом происходит разгерметизация корпуса, так как ослабляется сила прижатия уплотнительного кольца, установленного между корпусом и узлом сальника. Для проведения указанных работ требуются достаточно большие затраты времени и значительные трудозатраты. Восстановить необходимую герметичность соединения корпуса с узлом сальника можно только с использованием дополнительных средств проверки и контроля уплотнительных соединений. Кроме того, в известном запорном клапане центрирование и фиксация нажимной втулки осуществляется по ее нижней части только стенками сальниковой камеры. Верхняя часть нажимной втулки центрируется только штоком и остается незафиксированной, что может привести к ее радиальному смещению, вызывающему повышенное трение между участками штока и нажимной втулкой, и к ускоренному износу штока по его высоте. Следствием такого износа штока может быть нарушение герметичности уплотнения между штоком и сальниковой набивкой. Указанные недостатки могут значительно снизить надежность работы известного запорного клапана в условиях высокого давления рабочих сред.

Задачей изобретения является повышение надежности работы клапана, снижение трудозатрат и ускорение процессов сборки-разборки узлов клапана при добавлении или замене сальниковой набивки.

Поставленная задача решается тем, что в запорном клапане, содержащем корпус с входным и выходным патрубками, фонарь с окнами, узел сальника, нажимную втулку с фланцем, прижимное устройство с колодцем, шток с запорным органом, шпиндель с приводом, соединительную муфту, седло, согласно изобретению нажимная втулка имеет осевой разъем, разделяющий ее по диаметру, при этом колодец прижимного устройства имеет диаметр, превышающий поперечный размер соединительной муфты, а на нижней торцевой стороне прижимного устройства выполнена кольцевая выточка, в которой фланец нажимной втулки установлен по скользящей посадке для ее фиксации и центрирования.

Прижимное устройство может быть снабжено элементами зацепления для его поворота вокруг центральной оси, выполненными на его верхней торцевой стороне.

Выполнение нажимной втулки с осевым разъемом, обеспечение ее надежной фиксации и центрирования в собранном рабочем положении с учетом отличительных особенностей выполнения конструкции прижимного устройства исключает вероятность нарушения соосного положения обеих частей нажимной втулки при работе предлагаемого клапана. Наличие возможности быстрого удаления нажимной втулки из фонаря без его демонтажа и без разборки соединительной муфты для замены уплотнителя позволяет сделать заключение о том, что предлагаемая конструкция запорного клапана отвечает условию патентоспособности.

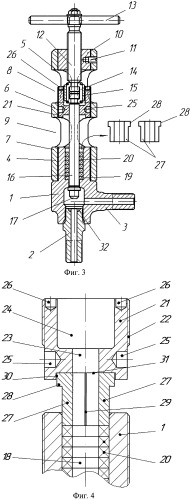

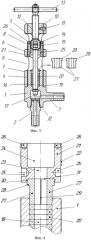

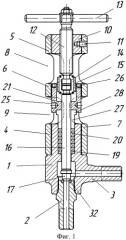

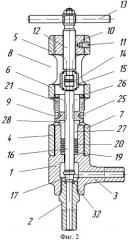

Сущность изобретения поясняется чертежами, где на фиг.1 показан общий вид запорного клапана в закрытом положении, продольный разрез, нажимная втулка находится в верхнем рабочем положении; на фиг.2 - нажимная втулка в крайнем нижнем рабочем положении при закрытом клапане; на фиг.3 - клапан в открытом положении, прижимное устройство поднято в верхнее крайнее положение, обе части нажимной втулки удалены из фонаря через нижнее окно, сальниковая набивка заменена; на фиг.4 показана нажимная втулка, зафиксированная с одной стороны в кольцевой выточке прижимного устройства, а с другой стороны - в сальниковой камере.

Предлагаемый запорный клапан содержит корпус 1 с входным 2 и выходным 3 патрубками. К верхней части корпуса 1 присоединен фонарь 4, выполненный из отрезка толстостенной трубы и имеющий верхнюю 5, среднюю 6 и нижнюю 7 опорные части, между которыми образованы верхние окна 8 и нижние окна 9. Опорные части 5, 6 и 7 фонаря 4 снабжены винтовой резьбой, выполненной на внутренней стороне каждой из них (на чертежах не обозначена). В верхней опорной части 5 установлена резьбовая втулка 10, зафиксированная стопорным винтом 11 и имеющая центральное отверстие с ходовой резьбой (на чертежах не обозначены), в которой установлен шпиндель 12, также имеющий ответную ходовую резьбу (на чертежах не обозначена). На верхнем конце шпинделя 12 закреплена рукоятка 13, служащая приводом, а к его нижнему концу с помощью соединительной муфты (на чертежах не обозначена), состоящей из сухарей 14 и обоймы 15, присоединен шток 16, снабженный запорным органом 17. Шток 16 уплотнен в корпусе 1 с помощью узла сальника (на чертежах не обозначен), представляющего собой выполненную в корпусе 1 сальниковую камеру 18, в которой на подсальниковом кольце 19 помещена сальниковая набивка 20, изготовленная в виде колец уплотнительного материала, имеющих разъем. На винтовой резьбе средней опорной части 6 фонаря 4 установлено прижимное устройство 21, имеющее винтовую резьбу 22 (фиг.4), выполненную на его наружной стороне. Прижимное устройство 21 имеет форму стакана с центральным отверстием 23 (фиг.4) для прохода штока 16 и колодцем 24, который имеет диаметр, превышающий поперечный размер соединительной муфты. Прижимное устройство 21 снабжено элементами зацепления для его поворота вокруг центральной оси клапана, имеющими вид несквозных отверстий, расположенных равномерно на цилиндрической наружной поверхности его боковой стороны - отверстий 25, и на его верхней торцевой стороне - отверстий 26, равномерно распределенных по окружности. Между прижимным устройством 21 и узлом сальника установлена нажимная втулка 27 с фланцем 28, имеющая осевой разъем 29 (фиг.4), разделяющий ее на две одинаковые части 27. На нижней торцевой стороне прижимного устройства 21 выполнена кольцевая выточка 30 для установки, фиксации и центрирования нажимной втулки 27 в ее рабочем положении. Обе части нажимной втулки 27 в собранном положении своим фланцем 28 установлены в кольцевой выточке 30 по скользящей посадке, позволяющей зафиксировать нажимную втулку 27 в ее рабочем положении. Нижняя часть нажимной втулки 27 центрируется стенками сальниковой камеры 18, а верхняя торцевая сторона нажимной втулки 27 находится в плотном контакте с плоской поверхностью 31, образованной кольцевой выточкой 30 в нижней торцевой части прижимного устройства 21 (фиг.4). Входной патрубок 2 выполнен съемным и снабжен седлом 32 из твердого материала.

Предложенный запорный клапан работает следующим образом.

При сборке клапана в его корпус 1 с нижней стороны вставляют шток 16 с запорным органом 17 и устанавливают входной патрубок 2. В сальниковую камеру 18 узла сальника помещают подсальниковое кольцо 19, которое доставляют в нее через верхний конец штока 16. После этого производят заполнение сальниковой камеры 18 уплотнительным материалом сальниковой набивки 20, оставляя в верхней части сальниковой камеры 18 незаполненное кольцевое пространство, в которое соосно штоку 16 устанавливают обе части нажимной втулки 27. Благодаря этому нажимная втулка 27 предварительно удерживается в собранном положении за счет контакта со стенкой камеры 18. Затем на верхнюю часть корпуса 1 навинчивают фонарь 4 с установленными в нем шпинделем 12 и прижимным устройством 21. Фланцевые части 28 нажимной втулки 27 совмещают с кольцевой выточкой 30 прижимного устройства 21 и фиксируют в ней верхнюю часть нажимной втулки 27 (фиг.4). Таким образом нажимная втулка 27 оказывается надежно зафиксированной как от радиальных, так и от осевых смещений ее частей. С помощью воротков, вставляемых через нижние окна 9 в отверстия 25, поворачивают прижимное устройство 21 по ходу часовой стрелки (если смотреть сверху) и поджимают нажимную втулку 27 к сальниковой набивке 20, уплотняя таким образом шток 16. Свободные концы шпинделя 12 и штока 16 соединяют между собой с помощью соединительной муфты. Вращением рукоятки 13 по ходу часовой стрелки шток 16 опускают в нижнее крайнее положение до контакта его запорного органа 17 с седлом 32.

После срабатывания материала сальниковой набивки 20 прижимное устройство 21 и нажимная втулка 27 занимают нижнее рабочее положение (фиг.2). Чтобы заменить уплотнительный материал сальниковой набивки 20, производят следующие действия. Вращением рукоятки 13 против хода часовой стрелки шток 16 поднимают в верхнее крайнее положение, в котором нижнее отверстие сальниковой камеры 18 перекрывается противоположной стороной запорного органа 17 (фиг.3). Прижимное устройство 21 с помощью воротков, вставляемых в отверстия 25 через окна 9, вращают против хода часовой стрелки (если смотреть сверху), благодаря чему оно, взаимодействуя своей винтовой резьбой с винтовой резьбой 22 средней опорной части 6 фонаря 4, перемещается вдоль центральной оси клапана в верхнее положение. В процессе перемещения прижимного устройства 21 отверстия 25 становятся недоступными для зацепления. К этому моменту верхняя торцевая сторона прижимного устройства 21 окажется выше верхнего края средней опорной части 6, и его отверстия 26 становятся доступными для зацепления. С помощью трехштырькового ключа (на чертежах не показан), вставляемого через окна 8 в отверстия 26, продолжают вращать прижимное устройство 21 против хода часовой стрелки до того момента, когда его нижняя торцевая сторона окажется расположенной на уровне верхнего края нижних окон 9, а его верхняя торцевая сторона - на уровне размещения соединительной муфты, которая окажется расположенной в колодце 24 прижимного устройства 21 благодаря тому, что диаметр колодца 24 превышает поперечные размеры соединительной муфты. В этом верхнем положении прижимного устройства 21 нижние окна 9 становятся полностью открытыми для удаления нажимной втулки 27 из фонаря 4. Нажимную втулку 27 извлекают из сальниковой камеры 18 и благодаря наличию осевого разъема 29 разделяют ее по диаметру на две части и удаляют из фонаря 4 через окна 9 (фиг.3). Далее через окна 9 добавляют или заменяют использованный материал сальниковой набивки 20 на новый. Затем через окна 9 устанавливают обе части нажимной втулки 27 соосно штоку 16. При этом обе части нажимной втулки 27 их нижней стороной вставляют в сальниковую камеру 18, благодаря чему они удерживаются ее стенками в собранном положении. Далее устанавливают нажимную втулку 27 по скользящей посадке в кольцевой выточке 30 прижимного устройства 21 согласно описанному выше порядку. В процессе работы запорного клапана прижимное устройство 21 обеспечивает надежную фиксацию и центрирование обеих частей нажимной втулки 27 как от радиального, так и от осевого смещения. Благодаря этому обеспечивается ее соосное положение и равномерный поджим сальникового уплотнения 20, исключается ускоренный износ штока 16 по его высоте и повышается надежность его герметизации, а следовательно, повышается надежность работы всего клапана.

По сравнению с прототипом предложенный запорный клапан позволяет значительно ускорить и упростить процесс замены колец сальниковой набивки 20 и снизить трудоемкость проведения этих работ.

1. Запорный клапан, содержащий корпус с входным и выходным патрубками, фонарь с окнами, узел сальника, нажимную втулку с фланцем, прижимное устройство с колодцем, шток с запорным органом, шпиндель с приводом, соединительную муфту, седло, отличающийся тем, что нажимная втулка имеет осевой разъем, разделяющий ее по диаметру, при этом колодец прижимного устройства имеет диаметр, превышающий поперечный размер соединительной муфты, а на нижней торцевой стороне прижимного устройства выполнена кольцевая выточка, в которой фланец нажимной втулки установлен по скользящей посадке для ее фиксации и центрирования.

2. Запорный клапан по п.1, отличающийся тем, что прижимное устройство снабжено элементами зацепления для его поворота вокруг центральной оси, выполненными на его верхней торцевой стороне.