Способ перекачки газа (варианты) и компрессорная станция для его осуществления (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к области перекачки газа и может быть использована в цехах компрессорных станций при транспортировке газа по магистральным газопроводам. Способ заключается в предварительном очищении поступающего газа из входного коллектора магистрального газопровода, его сжатии в технологическом компрессоре газоперекачивающего агрегата, охлаждении транспортируемого газа, подачи в выходной коллектор магистрального газопровода для дальнейшей транспортировки. Охлаждение происходит дополнительно в блоке рекуперативных теплообменных аппаратов. Компрессорная станция содержит входной коллектор магистрального газопровода, блок очистки, турбодетандерную установку, входную запорную арматуру, газоперекачивающий агрегат с технологическим компрессором и его приводом, выходную запорную арматуру, охладитель газа и блок рекуперативных теплообменных аппаратов, соединенных последовательно или параллельно, выходной коллектор магистрального газопровода. Техническим результатом заявленной группы изобретений является снижение затрат энергии на сжатие газа и повышение КПД способов перекачки газа и компрессорных станций. 4 н.п. ф-лы, 2 ил.

Реферат

Группа изобретений относится к области перекачки газа компрессорными станциями и может быть использована в цехах компрессорных станций при транспортировке газа по магистральным газопроводам.

Известен способ перекачки газа [Доброхотов В.Д. Центробежные нагнетатели газа. - М.: Недра, 1972, с.15], заключающийся в предварительном очищении поступающего из магистрали газа, с последующим его сжатием в технологическом (центробежном) компрессоре и подаче в магистральный газопровод для дальнейшей транспортировки.

Известна компрессорная станция [Доброхотов В.Д. Центробежные нагнетатели газа. - М.: Недра, 1972, с.15], содержащая блок очистки, газоперекачивающий агрегат с технологическим компрессором и его приводом.

Недостаток известного способа перекачки и компрессорной станции для его осуществления заключается в значительных затратах энергии на сжатие газа и уменьшенной пропускной способности газопровода, связанные с высоким уровнем температур при его сжатии в технологическом компрессоре.

Наиболее близким по технической сущности к заявляемым способам перекачки газа является способ, при котором поступающий из магистрали газ после предварительного очищения, последующего сжатия в технологическом (центробежном) компрессоре охлаждается в аппаратах воздушного охлаждения и подается в магистральный газопровод для дальнейшей транспортировки. Охлаждение газа после сжатия в технологическом (центробежном) компрессоре позволяет увеличить пропускную способность и защитить гидроизоляцию газопровода [Козаченко А.Н., Никишин В.И., Поршаков Б.П. Энергетика трубопроводного транспорта газов. - ГУП Изд-во "Нефть и газ" РГУ нефти и газа им. И.М.Губкина, 2001, с.135-145].

Наиболее близкой к заявляемым компрессорным станциям по технической сущности является компрессорная станция для перекачки газа, содержащая входной коллектор магистрального газопровода, блок очистки, входную запорную арматуру, газоперекачивающий агрегат с технологическим компрессором, выходную запорную арматуру, аппараты воздушного охлаждения газа (охладитель газа), выходной коллектор магистрального газопровода, соединенные последовательно в порядке перечисления [Козаченко А.Н., Никитин В.И., Поршаков Б.П. Энергетика трубопроводного транспорта газов. - ГУП Изд-во "Нефть и газ" РГУ нефти и газа им. И.М.Губкина, 2001, с.83].

Недостатком известного способа и компрессорной станции для его осуществления являются значительные затраты энергии на сжатие газа, связанные с высоким уровнем температур при его сжатии в технологическом компрессоре. Затраты энергии на сжатие растут пропорционально температуре газа на входе в компрессор.

Предлагаемой группой изобретений решается техническая задача снижения затрат энергии на сжатие газа и повышение КПД перекачки газа и компрессорных станций для осуществления данных способов.

Решение поставленной технической задачи в способе перекачки газа по его первому варианту, заключающемуся в предварительном очищении поступающего газа из входного коллектора магистрального газопровода, его сжатии в технологическом компрессоре, приводимом во вращение газотурбинной установкой газоперекачивающего агрегата, охлаждении транспортируемого газа, подачи в выходной коллектор магистрального газопровода для дальнейшей транспортировки, достигается тем, что дополнительное охлаждение транспортируемого газа происходит в блоке рекуперативных теплообменных аппаратов, установленном параллельно существующему охладителю газа за счет использования холода, выработанного при утилизации потенциальной энергии топливного газа в турбодетандерной установке, причем давление и температуру газа на выходе турбодетандерной установки задают из условия минимально допустимых параметров топливного газа.

Условие для температуры охлаждения газа:

T 2 = T 1 ( p 2 p 1 ) ( n − 1 ) n ,

где Т2 - температура газа на выходе из турбодетандерной установки;

Т1 - температура газа на входе в турбодетандерную установку;

p1 - давление газа на входе в турбодетандерную установку;

р2 - давление газа на выходе из турбодетандерной установки;

n - показатель политропного процесса.

Решение поставленной технической задачи в способе перекачки газа по его второму варианту, заключающемуся в предварительном очищении поступающего газа из входного коллектора магистрального газопровода, его сжатии в технологическом компрессоре, приводимом во вращение газотурбинной установкой газоперекачивающего агрегата, охлаждении транспортируемого газа, подачи в выходной коллектор магистрального газопровода для дальнейшей транспортировки, достигается тем, что дополнительное охлаждение транспортируемого газа происходит в блоке рекуперативных теплообменных аппаратов, установленном последовательно существующему охладителю газа за счет использования холода, выработанного при утилизации потенциальной энергии топливного газа в турбодетандерной установке, причем давление и температуру газа на выходе турбодетандерной установки задают из условия минимально допустимых параметров топливного газа. Условие для температуры охлаждения газа:

T 2 = T 1 ( p 2 p 1 ) ( n − 1 ) n ,

где Т2 - температура газа на выходе из турбодетандерной установки;

Т1 - температура газа на входе в турбодетандерную установку;

p1 - давление газа на входе в турбодетандерную установку;

р2 - давление газа на выходе из турбодетандерной установки;

n - показатель политропного процесса.

Решение поставленной технической задачи в компрессорной станции для перекачки газа по его первому варианту, содержащей входной коллектор магистрального газопровода, блок очистки, входную запорную арматуру, соединенные последовательно, газоперекачивающий агрегат с технологическим компрессором и его приводом - газотурбинной установкой, выходную запорную арматуру, охладитель газа, выходной коллектор магистрального газопровода, достигается тем, что параллельно существующему охладителю газа устанавливается блок рекуперативных теплообменных аппаратов, у которого входной и выходной патрубок первой теплообменной среды, также как входной и выходной патрубки охладителя газа, соединены соответственно с выходом выходной запорной арматуры и выходным коллектором магистрального газопровода, а входной и выходной патрубки второй теплообменной среды соединены с трубопроводом топливного газа после турбодетандерной установки.

Решение поставленной технической задачи в компрессорной станции для перекачки газа по его второму варианту, содержащей входной коллектор магистрального газопровода, блок очистки, входную запорную арматуру, соединенные последовательно, газоперекачивающий агрегат с технологическим компрессором и его приводом - газотурбинной установкой, выходную запорную арматуру, охладитель газа, выходной коллектор магистрального газопровода, достигается тем, что последовательно существующему охладителю газа устанавливается блок рекуперативных теплообменных аппаратов, у которого входной и выходной патрубки первой теплообменной среды соединены соответственно с выходом охладителя газа и выходным коллектором магистрального газопровода, а входной и выходной патрубки второй теплообменной среды соединены с трубопроводом топливного газа после турбодетандерной установки.

Сущность изобретения поясняется схемами.

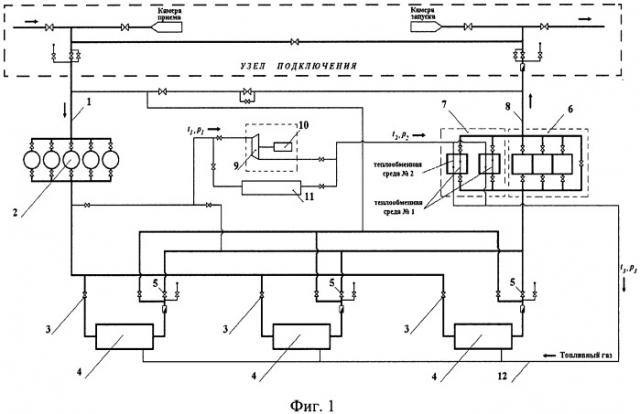

На фиг.1 представлена функциональная схема перекачки газа для первого варианта предлагаемого способа и компрессорной станции по первому варианту.

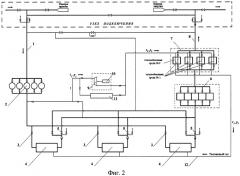

На фиг.2 представлена функциональная схема перекачки газа для второго варианта предлагаемого способа и компрессорной станции по второму варианту.

Компрессорная станция, ее первый вариант, осуществляющая способ перекачки газа по первому варианту (Фиг.1), содержит соединенные последовательно входной коллектор 1 магистрального газопровода, блок очистки 2, входную запорную арматуру 3, технологический компрессор 4, выходную запорную арматуру 5, охладитель газа 6, блок рекуперативных теплообменных аппаратов 7, установленный параллельно существующему охладителю газа, выходной коллектор магистрального газопровода 8, турбодетандер 9, соединенный механически с электрогенератором 10, газорегуляторный блок 11, коллектор топливного газа 12. Технологический компрессор 4 может быть выполнен в виде центробежного компрессора.

Согласно изобретению газ высокого давления из входного коллектора 1 с предварительной очисткой в блоке очистки 2, сжатием в технологическом компрессоре 4, подается в охладитель газа 6 и параллельно в установленный блок рекуперативных теплообменных аппаратов 7 и далее - в выходной коллектор магистрального газопровода 8. Газ высокого давления, отбираемый со входа компрессорной станции для подготовки топливного газа, разделяется на два потока, один из которых, равный в зависимости от времени года 0,6-0,9 от общего расхода, подается на вход турбодетандерной установки, состоящей из турбодетандера 9 и электрогенератора 10, а второй поток, составляющий 0,1-0,4 от общего расхода, редуцируется в газорегуляторном блоке 11, установленном параллельно турбодетандерной установке. В турбодетандере потенциальная энергия газа преобразуется в механическую работу, которая используется для приведения в движение электрогенератора. Газорегуляторный блок обеспечивает точность поддержания заданных параметров давления на выходе турбодетандерной установки и полное резервирование подачи топливного газа в случае отказа, неисправности последней. Охлажденный газ в турбодетандерной установке по трубопроводам подается в блок рекуперативных теплообменных аппаратов 7, установленный параллельно традиционно используемому охладителю газа, в котором происходит охлаждение транспортируемого газа и нагрев до требуемых параметров топливного газа за счет теплообмена двух сред. На выходе из рекуперативных теплообменных аппаратов охлажденная часть транспортируемого газа, смешиваясь с потоком охлажденного газа после охладителя газа, поступает в выходной коллектор магистрального газопровода, а нагретый газ подается в коллектор топливного газа 12 исходя из условия минимально допустимых значений давления и температуры топливного газа.

Компрессорная станция, ее второй вариант, осуществляющая способ перекачки газа по второму варианту (Фиг.2), содержит соединенные последовательно входной коллектор 1 магистрального газопровода, блок очистки 2, входную запорную арматуру 3, технологический компрессор 4, выходную запорную арматуру 5, охладитель газа 6, блок рекуперативных теплообменных аппаратов 7, установленный последовательно существующему охладителю газа, выходной коллектор магистрального газопровода 8, турбодетандер 9, соединенный механически с электрогенератором 10, газорегуляторный блок 11, коллектор топливного газа 12.

Согласно изобретению газ высокого давления из входного коллектора 1 с предварительной очисткой в блоке очистки 2, сжатием в технологическом компрессоре 4 подается в охладитель газа 6, после которого охлажденный транспортируемый газ дополнительно охлаждается в блоке рекуперативных теплообменных аппаратов 7, и далее - в выходной коллектор магистрального газопровода 8. Газ высокого давления, отбираемый со входа компрессорной станции для подготовки топливного газа, разделяется на два потока, один из которых, равный в зависимости от времени года 0,6-0,9 от общего расхода, подается на вход турбодетандерной установки, состоящей из турбодетандера 9 и электрогенератора 10, а второй поток, составляющий 0,1-0,4 от общего расхода редуцируется в газорегуляторном блоке 11, параллельно установленном турбодетандерной установке. В турбодетандере потенциальная энергия газа преобразуется в механическую работу, которая используется для приведения в движение электрогенератора. Газорегуляторный блок обеспечивает точность поддержания заданных параметров давления на выходе турбодетандерной установки и полное резервирование подачи топливного газа в случае отказа, неисправности последней. Охлажденный газ в турбодетандерной установке по трубопроводам подается в блок рекуперативных теплообменных аппаратов 7, установленный последовательно традиционно используемому охладителю газа, в котором происходит дополнительное охлаждение транспортируемого газа и нагрев до требуемых параметров топливного газа за счет теплообмена двух сред. На выходе из рекуперативных теплообменных аппаратов охлажденный транспортируемый газ поступает в выходной коллектор магистрального газопровода, а нагретый газ подается в коллектор топливного газа 12 исходя из условия минимально допустимых значений давления и температуры топливного газа.

Все вышеперечисленные признаки позволяют повысить энергетическую эффективность транспортировки газа по магистральному газопроводу за счет понижения температуры газа перед его подачей в выходной коллектор магистрального газопровода, исключить из технологической схемы подогреватель топливного газа, а также обеспечить возможность получения дополнительной электроэнергии, вырабатываемой турбодетандерной установкой.

1. Способ перекачки газа, заключающийся в предварительном очищении поступающего газа из входного коллектора магистрального газопровода, его сжатии в технологическом компрессоре газоперекачивающего агрегата, охлаждении транспортируемого газа, подачи в выходной коллектор магистрального газопровода для дальнейшей транспортировки, отличающийся тем, что охлаждение газа осуществляют в блоке рекуперативных теплообменных аппаратов, установленном параллельно существующему охладителю газа, за счет использования холода, выработанного при утилизации потенциальной энергии топливного газа в турбодетандерной установке.

2. Способ перекачки газа, заключающийся в предварительном очищении поступающего газа из входного коллектора магистрального газопровода, его сжатии в технологическом компрессоре газоперекачивающего агрегата, охлаждении транспортируемого газа, подачи в выходной коллектор магистрального газопровода для дальнейшей транспортировки, отличающийся тем, что охлаждение газа осуществляют в блоке рекуперативных теплообменных аппаратов, установленном последовательно существующему охладителю газа, за счет использования холода, выработанного при утилизации потенциальной энергии топливного газа в турбодетандерной установке.

3. Компрессорная станция для перекачки газа, содержащая входной коллектор магистрального газопровода, блок очистки, входную запорную арматуру, соединенные последовательно, газоперекачивающий агрегат с технологическим компрессором и его приводом - газотурбинной установкой, выходную запорную арматуру, охладитель газа, выходной коллектор магистрального газопровода, отличающаяся тем, что параллельно существующему охладителю газа устанавливают блок рекуперативных теплообменных аппаратов, у которого входной и выходной патрубки первой теплообменной среды, также как входной и выходной патрубки охладителя газа соединены соответственно с выходом выходной запорной арматуры и выходным коллектором магистрального газопровода, а входной и выходной патрубки второй теплообменной среды соединены с трубопроводом топливного газа после турбодетандерной установки.

4. Компрессорная станция для перекачки газа, содержащая входной коллектор магистрального газопровода, блок очистки, входную запорную арматуру, соединенные последовательно, газоперекачивающий агрегат с технологическим компрессором и его приводом - газотурбинной установкой, выходную запорную арматуру, охладитель газа, выходной коллектор магистрального газопровода, отличающаяся тем, что последовательно существующему охладителю газа устанавливается блок рекуперативных теплообменных аппаратов, у которого входной и выходной патрубки первой теплообменной среды соединены соответственно с выходом охладителя газа и выходным коллектором магистрального газопровода, а входной и выходной патрубки второй теплообменной среды соединены с трубопроводом топливного газа после турбодетандерной установки.