Нагревательное устройство для каталитического сжигания жидкого топлива

Иллюстрации

Показать всеИзобретение относится к области энергетики. Нагревательное устройство (100) для сжигания жидкого топлива содержит по меньшей мере один каталитический элемент (140) для каталитического сжигания топливовоздушной смеси, топливопровод (133), расположенный на передней по ходу течения стороне указанного первого каталитического элемента (140), внутренний всасывающий трубопровод (132), расположенный на передней по ходу течения стороне указанного по меньшей мере одного каталитического элемента (140), испаритель (130) для испарения топлива, имеющий по существу асимметричную форму, имеющий переднюю по ходу течения часть и заднюю по ходу течения часть и выполненный с возможностью нагрева при работе по меньшей мере одним каталитическим элементом (140) и снабжения топливом и воздухом от топливопровода (133) и внутреннего всасывающего трубопровода (132), и внешний корпус (110) для размещения каталитического элемента (140) и испарителя (130) для испарения топлива, испаритель (130) для испарения топлива снабжен по меньшей мере одним внутренним всасывающим трубопроводом (132; 132b), расположенным в его по существу передней по ходу течения части и выполненным с возможностью подачи топлива и/или воздуха в направлении по касательной в целом в переднюю по ходу течения часть испарителя (130) для испарения топлива с формированием в нем вращательного потока, причем указанная в целом передняя по ходу течения часть испарителя (130) для испарения топлива расположена вблизи указанного по меньшей мере одного каталитического элемента (140). Изобретение обеспечивает малый выброс загрязняющих веществ и минимальное потребление электроэнергии. 2 н. и 8 з.п. ф-лы, 14 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение в общем относится к нагревательному устройству, использующему каталитическое горение, в частности изобретение относится к такому нагревательному устройству для жидкого топлива. Кроме того, оно относится к печи, содержащей нагревательное устройство согласно изобретению.

УРОВЕНЬ ТЕХНИКИ

Каталитическое горение имеет много преимуществ по сравнению с обычным газофазным горением. К наиболее очевидным преимуществам относятся низкие уровни выбросов загрязняющих веществ, высокая безопасность (обычно пламя отсутствует, а газовая смесь является слишком бедной для газофазного воспламенения), управляемость, нечувствительность к резким изменениям давления или потока, широкий диапазон мощностей и бесшумная работа. Типичными недостатками являются необходимость полного испарения топлива и однородности топливовоздушной смеси для устранения опасности термической деградации катализатора. По причине необходимости испарения топлива горение газообразного топлива вызывает меньше проблем, чем горение жидкого топлива, что приводит к росту его практического применения. Каталитическое горение жидкого топлива почти не находит практического применения вследствие проблемы достижения полного и эффективного испарения углеводородного топлива без накопления остатков тяжелых углеводородов. Еще одним типичным недостатком является количество (электро)энергии и времени, необходимых для нагрева каталитического вещества при пуске. Именно это обстоятельство не позволяет пока применять каталитические камеры сгорания там, где быстрый пуск является критическим условием. Использование пламени для нагрева при пуске приводит к увеличению выбросов загрязняющих веществ, зависящему от режима работы камеры сгорания, т.е. частоты ее пуска во время рабочего цикла. Кроме того, наличие устройства для предварительного нагрева пламенем усложняет систему, поскольку оно требует использования устройств для распыления топлива и отдельного воспламенителя. В связи с этим существует потребность в способе быстрого пуска каталитической камеры сгорания, обеспечивающем малый выброс загрязняющих веществ и минимальное потребление электроэнергии. К недостаткам известных электрических пусковых устройств относятся потребление большого количества электроэнергии и длительное время нагрева. Это замедляет воспламенение катализатора, что приводит к выбросу большого количества несгоревших углеводородов и угарного газа.

Из JP 61-134515 известна каталитическая камера сгорания, в которой струю жидкого топлива подают в закручивающийся воздушный поток. Топливный насос, необходимый для подачи топлива, создает относительно высокое давление, требующее затраты на потребляемую мощность. Кроме того, наличие насоса высокого давления увеличивает стоимость узла в сборе. Также для полного испарения топлива необходим подогрев поступающего воздуха, что еще более усложняет конструкцию узла и повышает его стоимость.

Из US 5685156 известна каталитическая камера сгорания, например, для газовой турбины. Топливный насос этой камеры требует значительной мощности для питания, а его конструкция относительно дорогостоящая.

Из DE 10014092 известна каталитическая камера сгорания, в которой происходит предварительное испарение топлива, которое затем смешивают с предварительно нагретым воздухом, а полученная топливовоздушная смесь проходит каталитический элемент и сгорает. Эта камера для своей работы требует использования топлива высокой степени очистки с небольшим интервалом температур кипения, несоблюдение этих требований приводит к коксованию и/или дистилляции топлива.

Из US 2005/0235654 известна каталитическая камера сгорания, в которой испарение топлива происходит за счет пропитки войлокообразного материала на дне испарителя. Эта камера имеет недостатки камеры согласно DE 10014092.

Проблема с испарением жидкого топлива связана с необходимостью регулировки температуры испарителя в зависимости от режимов работы камеры сгорания в соответствии с широким диапазоном мощности и возможностью надежного управления процессом каталитического горения и необходимости предотвращения аккумуляции остаточных тяжелых углеводородов, чтобы избежать коксования. Кроме того, в испарителе во время пуска должна быть быстро получена подходящая температура для обеспечения быстрого и эффективного пуска, позволяющего улучшить рабочие характеристики и свести к минимуму количество выбросов загрязняющих веществ, образующихся при холодном старте. Причем все это необходимо выполнить при минимальном потреблении электроэнергии.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Для по меньшей мере частичного разрешения или устранения по меньшей мере одного указанного недостатка предложено настоящее нагревательное устройство, которое содержит всасывающий трубопровод, направляющий воздух и топливо по касательной в испаритель для испарения топлива, так что в нем создано интенсивное закручивание.

Дополнительные задачи и особенности изобретения приведены в зависимых пунктах его формулы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Дополнительные цели, конструктивные особенности и преимущества изобретения станут очевидными после ознакомления с приведенным ниже подробным описанием нескольких вариантов реализации изобретения со ссылкой на чертежи, на которых:

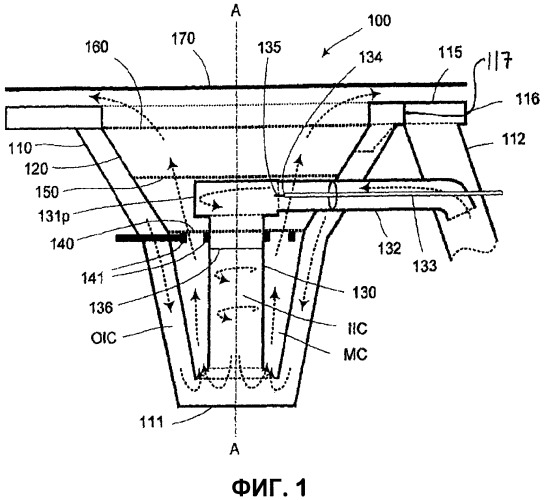

на фиг.1 представлен разрез нагревательного устройства по изобретению,

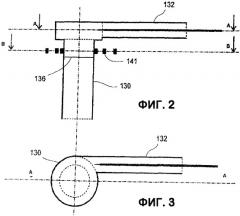

на фиг.2-3 представлен один вариант конструкции испарителя для испарения топлива согласно изобретению,

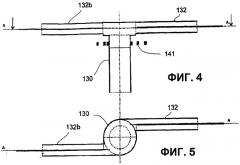

на фиг.4 и 5 представлены различные варианты конструкции испарителя для испарения топлива по изобретению,

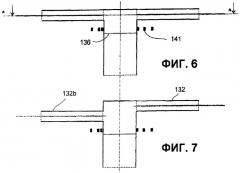

на фиг.6 представлен разрез по линии А-А испарителя для испарения топлива, изображенного на фиг.5.

на фиг.7 представлен вариант реализации изобретения с осевым смещением двух внутренних всасывающих трубопроводов испарителя топлива.

на фиг.8 представлены комбинации осевой и радиальной конфигурации нагревательного устройства,

на фиг.9а и 9b - только радиальная конфигурация нагревательного устройства,

на фиг.10 приведен вариант конструкции по изобретению, в котором испаритель для испарения топлива имеет кольцеобразную форму,

на фиг.11 представлен вариант конструкции, содержащей вращающуюся камеру,

на фиг.12 приведен вариант конструкции, в котором топливный испаритель выступает за пределы первого каталитического элемента,

на фиг.13 представлен вариант конструкции без устройства для подачи вторичного воздуха.

Нагревательное устройство 100 для сжигания жидкого топлива содержит

по меньшей мере один каталитический элемент 140 для каталитического сжигания топливовоздушной смеси, топливопровод 133, расположенный на передней по ходу течения стороне указанного первого каталитического элемента 140, внутренний всасывающий трубопровод 132, расположенный на передней по ходу течения стороне указанного по меньшей мере одного каталитического элемента 140, испаритель 130 для испарения топлива, имеющий по существу асимметричную форму, имеющий переднюю по ходу течения часть и заднюю по ходу течения часть и выполненный с возможностью нагрева при работе по меньшей мере одним каталитическим элементом 140 и снабжения топливом и воздухом от топливопровода 133 и внутреннего всасывающего трубопровода 132 и внешний корпус 110 для размещения каталитического элемента 140 и испарителя 130 для испарения топлива, причем испаритель 130 для испарения топлива снабжен по меньшей мере одним внутренним всасывающим трубопроводом 132; 132b, расположенным в его по существу передней по ходу течения части и выполненным с возможностью подачи топлива и/или воздуха в направлении по касательной в целом в переднюю по ходу течения часть испарителя 130 для испарения топлива с формированием в нем вращательного потока, а указанная в целом передняя по ходу течения часть испарителя 130 для испарения топлива расположена вблизи указанного по меньшей мере одного каталитического элемента 140.

Один вариант конструкции нагревательного устройства 100 приведен на фиг.1. Нагревательное устройство 100 содержит внешний корпус 110, по существу имеющий форму усеченного конуса, большее отверстие которого обращено вверх. Нижняя часть внешнего корпуса 110 выполнена глухой, например, с плавно изогнутой или по существу плоской нижней стенкой 111, закрывающей для жидкой среды нижнюю часть внешнего корпуса 110, образуя чашу. Внутри внешнего корпуса 110 выполнена внутренняя стенка 120, которая по существу имеет форму направленного вниз усеченного конуса или направленной вниз усеченной пирамиды, большее отверстие которого обращено вверх. К внешнему корпусу 110 и внутренней стенке 120 по их верхним краям прикреплена верхняя стенка 115, так что над промежутком между внешним корпусом 110 и внутренней стенкой 120 сформирована крышка, непроницаемая для текучей среды. Далее этот промежуток именуется внешней впускной камерой OIC. Внутренняя стенка 120 не доходит до нижней стенки 111, так что из внешней впускной камеры OIC во внутреннюю часть внутренней стенки 120 может проходить текучая среда. Внешний корпус 110 и внутренняя стенка 120 расположены по существу соосно.

Внешняя впускная камера OIC дополнительно оснащена внешним всасывающим трубопроводом 112, сообщающимся с передней по ходу течения частью внешней впускной камеры OIC для подачи дополнительного воздуха и размещенным для направления указанного воздушного потока в эту камеру OIC. С верхней частью внешнего корпуса 110 сообщается внешний всасывающий трубопровод 112, выполненный с возможностью направления потока текучей среды по касательной к внешнему корпусу 110 и внутренней стенке 120, с первоначальной горизонтальной ориентацией. В конечном счете этот поток будет снижаться по спирали в направлении выпускного отверстия вблизи нижней стенки 111. В одном варианте реализации изобретения во внешней впускной камере может быть размещена лопасть, дополнительно способствующая направлению этого потока в несоосный циркуляционный поток.

Во внутренней стенке 120 по существу соосно расположен испаритель 130 для испарения топлива, именуемый также топливным испарителем. Топливный испаритель в целом имеет форму цилиндра с круглым сечением, а его верхняя часть закрыта верхней стенкой 131u. Нижняя часть топливного испарителя открыта и обращена в сторону нижней стенки 111 внешнего корпуса 110. Поверхность периферийной стенки в верхней части испарителя 130 представляет собой главную зону испарения. Сечение испарителя 130 не обязательно должно быть круглым, но по существу осесимметричным.

Общий внутренний объем топливного испарителя именуется ниже внутренней впускной камерой IIC. Объем между внешней поверхностью испарителя 130 и внутренней поверхностью внутренней стенки 120 именуется ниже смесительной камерой МС.

Верхняя часть испарителя 130 сообщается с внутренним всасывающим трубопроводом 132. Форма этого трубопровода выбрана из условия направления поступающей текучей среды по касательной к периферийной стенке 131р испарителя 130, так что создается интенсивное закручивание. Внутренний всасывающий трубопровод 132 также содержит топливопровод 133, который подает топливо от топливного насоса (не показан). В одном варианте реализации изобретения подающий топлипровод может быть снабжен форсункой 134, которая может быть выполнена в виде простого отверстия. Для формирования мелких однородных капель при низком давление топлива (подача топлива может осуществляться только за счет силы тяжести) форсунка 134 может содержать тонкую проволоку 135, диаметр которой равен приблизительно половине внутреннего диаметра форсунки и которая вставлена в форсунку соосно с ней. Проволока может, например, выступать из форсунки всасывающего трубопровода на расстояние, приблизительно в десять раз превышающее внутренний диаметр указанной форсунки. Отверстие в нижней части испарителя предназначено для выпуска топлива и/или воздуха, поступившего в топливный испаритель через внутренний всасывающий трубопровод 132.

В непосредственной близости от испарителя 130 или в контакте с ним размещен первый каталитический элемент 140. В одном варианте реализации изобретения каталитический элемент 140 окружает испаритель 130 на его верхней части, см. фиг.12, а в другом варианте реализации изобретения каталитический элемент 140 окружает испаритель в положении немного ниже своей верхней части. В непосредственной близости от первого каталитического элемента 140 или в контакте с ним размещен электронагревательный элемент 141. В одном варианте реализации изобретения электронагревательный элемент 141 также расположен в непосредственной близости от испарителя 130 или в контакте с ним. Электронагревательный элемент 141 предназначен по существу для нагрева каталитического элемента 140 до воспламенения. Электронагревательный элемент 141 не обязательно должен перекрывать всю площадь катализатора 140, поскольку тепло распространяется от нагреваемых зон по всему каталитическому элементу в целом. Первый каталитический элемент 140 размещен по существу для перекрытия всего сечения от испарителя 130 до внутренней стенки 120 (см. фиг.1), так что по существу вся текучая среда, протекающая между испарителем 130 и внутренней стенкой 120, проходит через первый каталитический элемент 140. В одном варианте реализации изобретения первый каталитический элемент 140 расположен непосредственно над верхней стенкой 131u топливного испарителя, проходит от внутренней поверхности внутренней стенки 120 и охватывает ее полное живое сечение. Кроме того, первый каталитический элемент 140 может быть расположен в непосредственной близости от верхней стенки 131u, либо в контакте с ней (см., например, фиг.11).

В одном варианте реализации изобретения основание каталитического элемента 140 выполнено из металла, например, из металлической сетки, а в других вариантах оно может иметь схожую форму по существу тонкой и плоской конфигурации. Еще в одном варианте реализации изобретения основание может быть изготовлено из массивной структуры. На массивную структуру или металлическую сетку в качестве грунтовки нанесено тонкое керамическое покрытие, которое является каталитически активным или покрыто каталитически активным материалом. Указанное тонкое покрытие, наносимое в качестве грунтовки, по существу увеличивает площадь поверхности каталитического элемента, а следовательно, обеспечивает эффективное диспергирование каталитически активного материала, предназначенного для осаживания на элемент 140. Первый каталитический элемент должен иметь относительно небольшую массу, обеспечивающую его быстрый предварительный нагрев. Указанное тонкое покрытие, наносимое в качестве грунтовки, может быть выполнено из любого подходящего материала, такого как оксид алюминия.

Непосредственно над верхней стенкой 131u топливного испарителя расположен второй каталитический элемент 150, проходящий от внутренней поверхности внутренней стенки 120 и перекрывающий ее полное живое сечение. Элемент 150 расположен в непосредственной близости от верхней стенки 131u или в контакте с ней. Расширяющийся к верху конус внутренней стенки подразумевает, что второй каталитический элемент 150 больше первого каталитического элемента 140. Второй каталитический элемент 150 обеспечивает более высокую мощность нагревательного устройства. Далее по ходу течения, т.е. над первым 140 и вторым 150 каталитическими элементами, в нагревательном устройстве могут быть расположены третий и при необходимости четвертый (и т.д.) дополнительные каталитические элементы. Главная зона горения сформирована в верхней части нагревательного устройства, на втором каталитическом элементе 150 (и любом дополнительном каталитическом элементе, расположенном ниже по ходу течения), однако первый каталитический элемент 140 активен во время большинства режимов работы. Испаритель 130 может проходить сквозь первый каталитический элемент 140 в главную зону горения на втором каталитическом элементе 150.

Основание первого каталитического элемента 140, выполненное из металла, можно использовать в качестве электронагревательного элемента 141, используя электрическое сопротивление указанного основания. Электронагревательный элемент 141 может быть электрически изолирован от первого каталитического элемента 140 тонким покрытием, наносимым в качестве грунтовки, и/или керамической подложкой первого каталитического элемента 140. Электронагревательный элемент 141 может также представлять собой полностью электрически изолированный спиральный элемент, сечение которого представлено на чертежах.

В одном варианте реализации изобретения нагревательное устройство может быть оснащено термопластиной 170, перекрывающей верхнюю часть указанного нагревательного устройства. Эта пластина 170 может быть расположена на небольшом расстоянии над верхней стенкой 115, так что между ними образован проход, который выполняет функцию выпускного канала для газообразных продуктов сгорания. В одном варианте реализации изобретения указанные газы собраны в коллекторе (не показан) и выведены из нагревательного устройства через выхлопную трубу (не показана) наружу. Термопластина 170 может быть применена при установке нагревательного устройства в печи. В этом случае на термопластине 170 может быть размещен резервуар. В другом варианте реализации изобретения пластина 170 может представлять собой керамическую пластину, проницаемую для инфракрасных волн. В таком варианте реализации изобретения инфракрасное излучение, испускаемое каталитическим элементом, свободно проходит через керамическую пластину и нагревает резервуара, размещенный на ней.

В одном варианте реализации изобретения на нижней поверхности термопластины 170 могут быть выполнены выступающие вниз небольшие цилиндры (не показаны) или другие приспособления, позволяющие увеличить конвективную теплопередачу. Эти цилиндры будут препятствовать направленному наружу выходному потоку между верхней стенкой 115 и термопластиной 170 и за счет конвекции передавать термопластине 170 больше тепла.

В другом варианте реализации изобретения внешний 112 и внутренний 132 всасывающие трубопроводы могут быть соединены между собой снаружи внешнего корпуса 110. До этого соединения по ходу течения расположен вентилятор (не показан) для подачи в нагревательное устройство воздуха для горения. В другом варианте реализации изобретения внутренний всасывающий трубопровод 132 проходит по центру внешней впускной трубы 112 под углом в направлении вентилятора. Это создает небольшое поджатие воздуха, поступающего во внутренний всасывающий трубопровод, которое увеличивает динамическое давление воздуха, направляемого к испарителю 130.

ДРУГИЕ ВАРИАНТЫ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

В одном варианте реализации изобретения угол конуса верхней части внутренней стенки 120 может отличаться от угла конуса его нижней части, см. фиг.1. Это позволяет иметь большой каталитический элемент 150 в главной зоне горения, а размер первого каталитического элемента 140 может оставаться небольшим. Небольшие размеры пускового каталитического элемента приводят к уменьшению потребления электроэнергии и времени пуска, уменьшая таким образом выбросы угарных газов и несгоревших углеводородов; а большие размеры главного каталитического элемента приводят к увеличению его излучающей области, что в свою очередь повышает максимальную выходную мощность нагревательного устройства. Любой задний по ходу течения дополнительный каталитический элемент(ы) может иметь по существу такой же размер, что и второй каталитический элемент 150, либо превышать его.

В другом варианте реализации изобретения внешний корпус 110 также может иметь разный угол конуса в верхней части. Это может иметь положительный эффект, поскольку поток воздуха между внешним корпусом 110 и внутренней стенкой 120 проходит затем ближе к внешней поверхности внутренней стенки, увеличивая тем самым передачу тепла от внутренней стенки 120 потоку воздуха во внешней впускной камере OIC, что необходимо в некоторых случаях. Горение внутри нагревательного устройства вызывает нагрев внутренней стенки 120 главным образом за счет от излучения второго каталитического элемента 150 и какого-либо заднего по ходу течения каталитического элемента или таких элементов.

Испаритель 130 может иметь большую площадь поперечного сечения в своей верхней части в области всасывающего трубопровода. Это увеличивает область топливного испарителя, принимающую тепло от окружающих каталитических элементов 140, 150. Кроме того, это увеличивает массу испарителя, что приводит к увеличению времени пуска. По этой причине топливный испаритель может быть выполнен термически разделенным, что означает выполнение его верхней части термически отделенной от его нижней части. Это разделение показано разграничивающей линией 136. Этот эффект можно усилить путем использования различных материалов, таких как сталь с нормальной перлитной структурой в верхней части и нержавеющая сталь с низкой теплопроводностью в нижней части. Также можно использовать другой материал с еще меньшей теплопроводностью. Верхняя часть топливного испарителя нагревается электронагревательным элементом 141 (см. фиг.1), а термическое разделение означает, что только небольшая часть тепла теряется в нижней части топливного испарителя. Это уменьшает массу, нагреваемую при запуске, что в свою очередь снижает потребляемую мощность электронагревательного элемента 141.

Кроме того, можно использовать один материал для обеих частей испарителя и при этом использовать теплоизоляционный материал на разделительной линии между ними, такой как прокладку или сопрягаемую деталь с низкой теплопроводностью. Термическое разделение также может быть обеспечено уменьшением контактной поверхности соединительных элементов различных секций испарителя.

Передняя по ходу течения часть топливного испарителя обычно представляет собой зону испарения. Верхняя часть топливного испарителя может характеризоваться ступенчатым увеличением диаметра от задней по ходу течения части, см. фиг.1, образуя горизонтальную нижнюю стенку 131b. Такой перепад диаметров позволяет улавливать капли и приводит к увеличению времени пребывания топлива в горячей зоне испарения, что улучшает испарение фракций тяжелого топлива. Кроме того, сужение испарителя по ходу течения усиливает в нем закручивание и оказывает влияние на поток снаружи топливного испарителя. Это обусловливает большее влияние на него окружающих горячих газов от первого каталитического элемента 140. Эти газы передают тепло испарителю 130 путем конвекции, а все каталитические элементы 140, 150 передают тепло путем излучения. В результате большая часть тепла поступает на широкую верхнюю часть испарителя 130. Меньший диаметр нижней части топливного испарителя приводит к уменьшению массы и площади поверхности нижней структуры топливного испарителя, в результате чего меньшее количество тепла поступает от верхней части топливного испарителя в его нижнюю часть. Кроме того, меньше тепла передается переднему по ходу течения потоку от испарителя 130.

Нагревательное устройство по изобретению не обязательно должно иметь конусообразную форму. Его форма должна обеспечивать тщательное перемешивание двух потоков на выходе испарителя 130 и уменьшение площади поперечного сечения кольцевой щели между внутренней стенкой 120 и выпускным отверстием испарителя 130 с целью предотвращения обратной вспышки. Расширение внутренней стенки 120 приводит к постепенному увеличению площади каталитических элементов 140, 150, что обеспечивает большую максимальную мощность нагревательного устройства в сочетании с небольшим первым каталитическим элементом 140. Эти признаки изобретения могут быть реализованы иными средствами, известными специалистам. Например, внутренняя стенка 120 может быть выполнена с расширяющейся частью с первым и вторым переходными участками, на которых внутренняя стенка, стороны которой по существу параллельны, соединена с расширяющейся частью.

Испаритель 130 изображен выполненными по существу с параллельными стенками, что не является обязательным признаком изобретения. Стенки испарителя 130 могут быть также наклонены внутрь в направлении выпускного отверстия указанного устройства для испарения топлива (например, на 5-30 градусов). Такое выполнение окажет некоторое воздействие на поток внутри испарителя 130, а также с внешней его стороны. Кроме того, испаритель 130 может иметь участки с разными диаметрами и по существу параллельными стенками (см. фиг.1). Это может иметь положительный эффект, особенно когда нагревательное устройство имеет вертикальную конструкцию (относительно направления потока через каталитические элементы) с горизонтальной стенкой 131b, обеспечивающей удержание топлива при испарении в случае временной недостаточной температуры в испарителе 130. Для улучшения поля течения внутри и снаружи испарителя, в случае разных диаметров, между двумя цилиндрическими участками испарителя может быть также выполнен постепенно сужающийся участок (см. фиг.12).

Каталитическое нагревательное устройство по изобретению описано имеющим осевую конфигурацию (относительно направления потока через каталитические элементы), однако оно может иметь радиальную конфигурацию. В этом случае каталитические элементы 140, 150 могут быть расположены концентрически, причем первый каталитический элемент 140 размещен в середине, см. фиг.9а и 9b. При этом выходное отверстие испарителя 130 расположено внутри первого каталитического элемента 140 по центру и может проходить через указанный элемент и следующие по ходу течения элементы, как описано ниже для осевой конфигурации, разделяя таким образом каждый каталитический элемент на две части (см. фиг.9а).

Поток через каталитические элементы в описанной радиальной конфигурации по существу направлен радиально наружу к наружной границе нагревательного устройства. Однако если нагревательное устройство предназначено для использования для нагрева, например, внешней поверхности цилиндра, поток предпочтительно направлен радиально внутрь к центру камеры сгорания.

Возможно также сочетание продольной и радиальной конфигураций, при котором испаритель 130 и первый каталитический элемент 140 имеет по существу осевую конфигурацию, схожую с геометрией в первом варианте реализации изобретения, при этом поток через задние по ходу течения каталитические элементы направлен по существу радиально, см. фиг.8.

Испаритель может проходить через различное количество каталитических элементов как в осевой, так и радиальной конфигурациях. Масса испарителя, проходящего через большое количество каталитических элементов, оказывается увеличенной. Это приводит к большей тепловой массе и, следовательно, повышенному потреблению электроэнергии во время пуска. Для частичного решения этой проблемы устройство для испарения топлива термически разделено на два или более участков 136, 136', что позволяет ограничить электрически нагреваемую часть участком, расположенным в непосредственной близости от электронагревательного элемента 141, и таким образом уменьшить тепловую массу, подлежащую электрическому нагреву, потребление электроэнергии при пуске и время нагрева.

В некоторых вариантах реализации изобретения испаритель 130 выполнен с одним вводом по касательной. Однако для усиления закручивания и/или придания большей симметричности полю течения в ряде случаев может быть предпочтительным использование нескольких вводов, при условии достаточной скорости потока по касательной в этих вводах для создания условий для эффективного испарения (см. фиг.4-7 и фиг.8).

Для расширения возможностей нагревательного устройства при изменении нагрузки может быть предпочтительным предварительный нагрев воздуха перед его подачей в испаритель 130. Чтобы избежать опасности коксования топлива в топливопроводе высокого давления, предварительный нагрев может быть незначительным. Чтобы полностью избежать этой опасности при наличии нескольких внутренних всасывающих трубопроводов, осуществляющих ввод по касательной, по меньшей мере один всасывающий трубопровод 132b может быть выполнен без подающего топливопровода и использован исключительно для подачи предварительно нагретого воздуха в топливный испаритель (см. фиг.8). К испарителю 130 для испарения топлива может быть присоединен второй внутренний всасывающий трубопровод 132b для направления потока воздуха и/или топлива в касательном направлении с целью вызвать в нем более мощное и симметричное «закручивание» указанного топлива и воздуха. В этом случае этот поток воздуха может быть предварительно нагрет до более высоких температур, например 200-500°C, вызывая существенный нагрев всего потока газа, проходящего через испаритель 130.

Еще один способ достижения этого эффекта заключается в увеличении теплообмена с испарителем 130 за счет его большего ввода в зону горения, например провода через большее количество каталитических элементов. В этом случае ввод с топливопроводом высокого давления может быть расположен вблизи выхлопного отверстия камеры сгорания.

В общем случае при использовании нескольких вводов, см. фиг.4-7, они могут быть расположены в разных местах по оси вдоль испарителя, см. фиг.7.

Еще один способ достижения эффекта, относящегося к предварительному нагреву воздуха, поступающего в испаритель 130, заключается в пропускании через него (рециркуляции) потока горячих газообразных продуктов сгорания. Это может быть реализовано выполнением отверстия/отверстий в верхней стенке 131u испарителя 130, в котором для управление потоком используется перепад давления за счет вращательной составляющей скорости. Этот перепад давления приводит к созданию низкого давления в центральной части топливного испарителя.

Если расстояние между точкой ввода топлива (поверхностью испарения, используемой при работе нагревательного устройства) и электрически подогреваемой частью испарителя 130 становится значительным, то, если камера сгорания не установлена вертикально, предпочтительно установить камеру сгорания под небольшим наклоном, чтобы обеспечить перемещение в подогретую часть топлива, поданного при пуске, за счет силы тяжести, а также потоком воздуха.

Если предварительный нагрев потока воздуха не так важен или может быть выполнен в соответствии с вышеупомянутым вариантами реализации изобретения, от внешнего потока воздуха и соответствующего кольцеобразного воздуховода между внешним корпусом 110 и внутренней стенкой 120 можно отказаться, что позволяет упростить конструкцию. При этом поток воздуха может быть подан через внутренний всасывающий трубопровод(ы) 132. В этом случае наличие внутренней стенки 120 необязательно, поскольку внешний поток на впуске не будет поступать в нагревательное устройство 100 (см., например, фиг.13).

Ниже рассмотрены еще несколько вариантов реализации изобретения со ссылкой на фиг.10-13.

На фиг.1 представлен вариант реализации изобретения, в котором вместо испарителя 130, изображенного на фиг.9 и фаз. 11-13, использован кольцеобразный испаритель 200. В варианте реализации изобретения согласно фиг.10 топливо и воздух подаются в кольцеобразный испаритель 200 в касательном направлении, что приводит к их завихрению и размещению зоны испарения в верхней части круговой поверхности 210' внешней стенки. Закручивающийся поток, разделенный круговой внешней стенкой 210 и внутренней стенкой 220, распространяется вниз. Внутренняя стенка может иметь форму усеченного конуса (как показано на фиг.10), но может быть выполнена из цилиндрического куска материала. Она расположена на некотором расстоянии от нижней части 230 внешней стенки 210, обеспечивая таким образом проход потоку топлива и воздуха внутрь, а следовательно вход во внутреннее пространство, ограниченное внутренней стенкой 220. Внутреннее перемещение закручивающегося потока усиливает закручивание, а следовательно, значительно увеличивает интенсивность смешивания топлива с воздухом.

Вблизи нижней части 230 могут быть выполнены отверстия 240, обеспечивающие подачу вторичного воздуха в закручивающийся поток топлива и воздуха. Отверстия 230 могут быть выполнены так, что вторичный воздух будет увеличивать интенсивность закручивания или размещены так, что поток вторичного воздуха входит в нижнюю часть в радиальном направлении. Необходимо отметить, что вариант реализации изобретения по фиг.10 может быть осуществлен без потока вторичного воздуха, как описано выше со ссылкой на фиг.13. Кроме того, согласно другим вариантам реализации изобретения испаритель 200 может быть разделен термически.

Поток топлива и воздуха, окруженный внутренними стенками 220, будет продолжать движение вверх, и в конечном счете соприкоснется с каталитическими элементами 250, 260, 270, в которых будет иметь место горение. Количество каталитических элементов 250 может быть от одного до произвольного значения, например, трех, пяти или десяти.

Кроме того, устройство по варианту реализации изобретения, изображенному на фиг.10, снабжено электронагревательным элементом и имеет другие конструктивные особенности, оговоренные выше со ссылкой на фиг.1-9.

На фиг.11 представлен вариант реализации изобретения, аналогичный варианту реализации изобретения, изображенному на фиг.1, с той лишь разницей, что подача вторичного воздуха осуществлена через отверстия 340. Подача вторичного воздуха осуществлена через отверстия 340 во "вращающуюся камеру" 350, представляющую собой объем, ограниченный внутренней стенкой 120, диаметр которого больше диаметра внутренней стенки вблизи выпускного отверстия испарителя 130.

В некоторых вариантах реализации изобретения (см. фиг.13) подача вторичного воздуха не производится. Варианты реализации изобретения без подачи вторичного воздуха могут быть использованы как с испарителем, конструкция которого представлена на фиг.1-9, 11-13, так и с кольцевым (кольцеобразным) испарителем по фиг.10.

РАБОТА НАГРЕВАТЕЛЬНОГО УСРОЙСТВА

Внешний поток воздуха и/или топливовоздушный поток в топливном испарителе обозначены на фиг.1 пунктирными стрелками. При работе в установившемся режиме вентилятор обеспечивает подачу воздуха из атмосферы во впускное отверстие 112, 132 нагревательного устройства 100. Первая часть потока воздуха направлена по касательной между внешним корпусом 110 и внутренней стенкой 120 с образованием поля кольцевого закручивающегося потока, в котором указанная часть потока воздуха предварительно нагрета за счет конвекции на внутренней стенке 120. Нагрев внутренней стенки 120 возникает в результате каталитического горения в каталитических элементах 140, 150. До входа во внешнюю впускную камеру OIC входной поток сначала может быть подан в кольцевой канал 116. Поток во внешней впускной камере OIC, смесительной камере МС и зоне горения представлен только составляющей осевого потока, однако поток может иметь и касательную составляющую (не показана). Вторая часть потока воздуха направлена по касательной в верхнюю часть испарителя 130 через внутренний всасывающий трубопровод 132. Касательный воздушный поток создает вращающееся поле скоростей, закручивание. Жидкое топливо поступает из форсунки 134 в топливопровод 133 в качестве капелек, получивших ускорение и увлекаемых потоком воздуха по касательной во вращающееся поле скоростей. Подача жидкого топлива осуществлена насосом низкого давления или за счет силы тяжести из топливной форсунки 334 в центр потока воздуха, направленного по касательной. Ускорение капель происходит за счет скорости касательного потока, окружающего подающий топливопровод 133, а затем - за счет мощной составляющей скорости вращения в поле потока, образованном в испарителе 130. Описываемое поле скоростей в испарителе 130 создает превосходные тепло- и массообменные свойства в нагретой периферийной стенке 131р испарителя 130, где капельки топлива сталкиваются и ударяются о указанную стенку. Капельки достаточно растекаются, образуя тонкую пленку топлива. При этом тонкий граничный слой и соответствующий эффективный массообмен создает низкое давление паров топлива на поверхности, что приводит