Способ сжигания древесных отходов и теплогенератор для его реализации с подогревателем и теплообменной камерой и крышкой камеры сгорания

Иллюстрации

Показать всеИзобретение относится к теплотехнике и может быть использовано для сжигания неизмельченных отходов деревообрабатывающих производств. Способ сжигания древесных отходов с утилизацией тепла включает подачу топлива в загрузочное отверстие камеры сгорания, его розжиг с подачей воздуха в камеру сгорания через воздухозаборный канал, вывод дымовых газов через расширительную камеру регулируемым вытяжным потоком воздуха, а тепло отбирается агентом нагрева, проходящим через теплообменник с очисткой дымовых газов от твердых частиц перед началом теплосъема и затем после теплосъема с последующим выбросом отработанных газов в атмосферу. Дымовые газы, поступающие в разделительную камеру делятся на два потока, каждый из которых вращается по окружности вокруг вертикальной виртуальной оси, проходящей через центр отверстий подогревателя, и одновременно подымается вверх к отверстиям подогревателя, осуществляющего отбор тепла агентом нагрева у двух разделенных потоков, пропуская их беспрепятственно через эти отверстия для соединения этих двух потоков в теплообменной камере, и выравнивание соединенного потока для осуществления отбора агентом нагрева с поперечным потоком движения и общим направлением движения его вверх, совпадающего с направлением движения дымовых газов, тепла, проходящим через теплообменник, с очисткой его в теплообменной камере и перед выбросом в атмосферу. Также описаны теплогенератор, подогреватель, теплообменная камера и крышка камеры сгорания теплогенератора. Технический результат: повышение эффективности процесса утилизации тепла и очистки дымовых газов, исключение нарушения футеровки, увеличение срока службы теплогенератора, сокращение дополнительных расходов по его изготовлению и эксплуатации, улучшение процесса обслуживания и упрощение процесса сборки, применение менее энергоемкого оборудования, снижение пожароопасности. 5 н. и 1 з.п. ф-лы, 14 ил.

Реферат

Группа изобретений относится к теплотехнике и может быть использовано для сжигания неизмельченных отходов деревообрабатывающих производств, с целью утилизации тепла и применения его в виде тепловой энергии для различных нужд потребителей и при этом возможно эффективно аккумулировать тепло рекуперативных теплообменников для использования его как в быту, так и производстве.

Известен способ сжигания древесных отходов с утилизацией тепла, который включает подачу топлива в загрузочное отверстие камеры сгорания через загрузочный бункер шахтного типа, размещенный над камерой сгорания; розжиг топлива и его последующее сжигание с одновременной фронтальной, боковой и нижней подачей подогретого воздуха в камеру сгорания за счет принудительного вытяжного потока воздуха; вывод продуктов сгорания последовательно через расширительную камеру, выпускную трубу и регулируемое вытяжное устройство, удаление золы из нижней части расширительной камеры [см. описание патента RU №2134838, опубл. 20.08.99. Бюл. №23]. Открытое загрузочное окно ведет не только к пожароопасности, но и значительной потере тепла, а его сравнительно небольшие размеры по периметру исключают контейнерную загрузку крупногабаритных отходов типа карандашей. Взаимное геометрическое расположение камеры сгорания и расширительной камеры способствует обеспечению максимальной удельной мощности в расширительной камере, но она теряется при ее дальнейшей горизонтальной транспортировке для утилизации и очистки и выброса отработанных газов в атмосферу. Реализация такого способа предполагает довольно сложную конструкцию подачи подогретого воздуха по многочисленным трубкам, расположенным в стенках конструкции. Организация противотока способствует увеличению мощности применяемого оборудования.

Известен взятый за прототип способ сжигания древесных отходов с утилизацией тепла, включающий подачу топлива в загрузочное отверстие камеры сгорания, его розжиг с подачей воздуха в камеру сгорания двумя потоками сверху через загрузочное устройство и непосредственно в зону горения через воздухозаборный канал, вывод дымовых газов через расширительную камеру регулируемым вытяжным потоком воздуха. При этом направление потока воздуха в зоне горения составляет угол, равный 0-90° с направлением загрузки топлива в камеру сгорания, а тепло отбирается теплоносителем, проходящим последовательно по трубам экономайзера и теплообменника встречным потоком по отношению к направлению движения дымовых газов с очисткой их от твердых частиц перед началом теплосъема и затем после теплосъема [см. описание патента RU №2189526 от 08.10.2001. Опубл. 20.09.2002. Бюл. №26].

Данный способ позволяет использовать контейнерную загрузку и более эффективно утилизировать отходы деревообработки, в том числе влажные, без их предварительной подготовки, а именно сушки, измельчения и т.д. Однако процесс утилизации тепла и эффективность его использования далеки от совершенства. Увеличиваются энергетические потери за счет компоновки оборудования и, в частности, длинного пути прохождения отработанных газов до выпуска их в атмосферу.

Известен теплогенератор, представляющий собой модульно-блочное устройство металлической коробчатой конструкции. Он состоит из камеры сгорания с верхним загрузочным окном с крышкой, расширительной камеры пирамидальной формы и камеры смешения, расположенной над расширительной камерой, и которая совмещена с ней по периметру основания пирамид, а также системы рециркуляции дымовых газов. Между камерой сгорания и расширительной камерой с камерой смешения расположена разделительная вертикальная стенка с отверстием в нижней части. При этом площадь сечения расширительной камеры значительно превышает площадь этого отверстия [см. описание патента RU №2253797 от 08.10.2001. Опубл. 10.06.2005. Бюл. №16]. Данный теплогенератор, как и любой теплогенератор имеет трубу для выброса отработанных газов и располагается эта труба либо на земле, к которой и отводятся эти газы, либо она изготавливается на месте с учетом параметров поставляемого теплогенератора. А это значит, что для проектировки его необходимо учитывать наличие трубы и к ней привязывать поставляемый теплогенератор, либо проектировать и изготавливать эту трубу заодно с теплогенератором. Это приводит к дополнительным расходам по изготовлению и эксплуатации его. Наличие разделительной стенки предполагает использование дополнительной квалификации рабочего состава, что ведет к удорожанию при поставке и установке на месте. Данный теплогенератор приспособлен для использования смесительных теплообменников, где теплота передается при непосредственном контакте охлаждаемого и нагреваемого вещества. Поэтому требуется дополнительная проработка его компоновки для использования рекуперативных теплообменников, заложив в нее систему их периодической очистки, удобной для такого обслуживания. Изготовление наклонных стенок камеры сгорания приводит к разрушению футеровки ее стенок при контейнерной загрузке топлива, содержащего карандаши.

Известен взятый за прототип теплогенератор, состоящий из камеры сгорания с верхним загрузочным окном с крышкой, расширительной камеры и регулируемого вытяжного устройства, включающего циклон и дымосос с регулируемой производительностью и трубой выброса отработанных газов в атмосферу. При этом камера сгорания и расширительная камера представляют собой металлические конструкции пирамидальной формы с наклоном боковых стенок от 65 до 85 градусов, имеющие снаружи ребра жесткости, а изнутри облицованы теплоизоляционным материалом и разделены вертикальной кладкой с отверстием внизу для прохода дымовых газов [см. описание патента RU №2189526 от 08.10.2001. Опубл. 20.09.2002. Бюл. №26]. Данный теплогенератор приспособлен для установки рекуперативных теплообменников и имеет теплообменную камеру с рекуперативным теплообменником и над ней камеру экономайзера с экономайзером. Однако изготовление наклонных стенок камеры сгорания приводит к разрушению футеровки ее стенок при контейнерной загрузке топлива, содержащей карандаши. Как и предыдущий аналог, теплогенератор должен иметь трубу для выброса отработанных газов, и располагается эта труба либо на земле, к которой и отводятся эти газы, либо она изготавливается на месте с учетом параметров поставляемого теплогенератора. А это значит, что для проектировки его необходимо учитывать наличие трубы и к ней привязывать поставляемый теплогенератор, либо проектировать и изготавливать эту трубу заодно с теплогенератором. Это приводит к дополнительным расходам по изготовлению и эксплуатации его. Наличие разделительной стенки предполагает использование дополнительной квалификации рабочего состава, что ведет к удорожанию при поставке и установке на месте.

Известен подогреватель, выполненный в виде чугунной плиты с двумя сквозными отверстиями закрываемыми кольцами, уменьшающими диаметр этих отверстий и кругом, который совместно с кольцами перекрывает эти отверстия в печах [см. «Техническая энциклопедия» - М.: «Советская энциклопедия», ОГИЗ РСФСР, 1931, том 15, стр.379]. Эти плиты устанавливаются над камерой сгорания для утилизации тепла отходящих газов в русской печи при готовке пищи и подогрева воды в ограниченных объемах. Такие печи устанавливаются внутри помещений и обогревают их за счет прогрева массива печной кладки, и они не способны утилизировать тепло в промышленных масштабах.

Известен взятый за прототип подогреватель, иногда называемый "пластинчатый теплообменник", состоящий из двух листов с вертикальными пластинами, при совмещении которых внутри между листами образуются каналы для прохождения нагреваемого тела, например воды. По контуру листов имеется паз для установки прокладки с целью герметизации внутреннего пространства между пластинами, за счет стяжных болтов, расположенных с внешней стороны периметра прокладки. С внутренней стороны периметра прокладки имеются два разнесенных отверстия одно для подачи нагреваемого тела, а другое для выхода нагретого тела [см. Справочник под общей редакцией В.А.Григорьева и В.М.Зориной «Промышленная теплоэнергетика и теплотехника», М.: Энергоатомиздат, 1991, стр.166, рис.4.17]. Такие подогреватели способны утилизировать тепло в промышленных масштабах, но их эффективность ограничена при использовании только для подогрева агента.

Известна теплообменная камера, состоящая из заслонки регулирующей вход газа, обдувочных устройств, расположенных между пучками труб размещенных в корпусе в виде кожуха прямоугольного сечения с внутренней теплозащитой и снизу которого имеется отверстие, соединенное с газоходом, ведущим к трубе для сброса отработанных газов в атмосферу [см. в Интернете http://www/dlvakotlov.ru/website/index.php/ekonomavzery-chugunve, «Экономайзеры чугунные - Котельное оборудование и металлоконструкции», стр.2, рис.1]. Подача отходящих газов в теплообменную камеру осуществляется сверху, объем поступления, которого регулируется заслонкой. Нахождение ее в начале пути наиболее горячих отходящих газов нежелательно. Смена направления прохождения отходящих газов на противоположное увеличивает общий путь их прохождения, тем самым увеличиваются габариты конструкции и ее металлоемкость.

Известна принятая за прототип теплообменная камера, состоящая из теплообменника и камеры экономайзера с экономайзером внутри нее. Теплообменная камера выполнена из металлического короба с футеровкой. Снизу она по периметру прямоугольного сечения состыкована болтами с расширительной камерой через асбестовые прокладки. Аналогично изготавливается и соединяется камера экономайзера, которая устанавливается на верхнюю горизонтальную плоскость теплообменной камеры. При этом нижнее прямоугольное сечение камеры экономайзера совпадает с прямоугольным отверстием на верхней горизонтальной плоскости теплообменной камеры и соединены герметично [см. описание патента RU №2189526 от 08.10.2001. Опубл. 20.09.2002. Бюл. №26]. В данной теплообменной камере движение отходящих газов, начиная с расширительной камеры, совпадает с естественным движением вверх отходящих газов. На их пути нет заслонок и обдувочных устройств, тормозящих движение наиболее нагретого потока и отбирающих впустую тепловую мощность. Однако для очистки подобных теплообменных камер необходимо наличие дополнительных люков для чистки, их съем для попадания вовнутрь обслуживающего персонала для плановой чистки теплосъемных элементов, т.к. в плане периметр нижнего короба теплообменной камеры составляет 4×4 метра.

Известна крышка камеры сгорания теплогенератора, перекрывающая сверху часть периметра камеры сгорания, образуя загрузочное отверстие в наклонной плоскости, расположенное ближе к фронтальной стенке камеры сгорания. Крышка выполнена в виде прямоугольного листа с возможностью поворота его, относительно задней стороны периметра перекрывающего загрузочное отверстие или открывающее его [см. фиг.1 к описанию патента RU №2189526 от 08.10.2001. Опубл. 20.09.2002. Бюл. №26]. Недостатком конструкции крышки является коробления ее в процессе эксплуатации, что приводит к непрогнозируемому процессу горения в камере сгорания и потерям выделяемого тепла. В процессе эксплуатации такой крышки применяется тяжелый ручной труд. А увеличение размеров загрузочного отверстия в совокупности с устранением процесса коробления настолько утяжеляет конструкцию крышки, что она становится не подъемной для применения ручного труда. Малые габариты загрузочного отверстия исключают контейнерную загрузку камеры сгорания.

Известна принятая за прототип крышка камеры сгорания теплогенератора, перекрывающая сверху часть периметра камеры сгорания, образуя загрузочное отверстие, расположенное ближе к фронтальной стенке камеры сгорания. Она состоит из прямоугольной закрывающей части, усиленной сверху ребрами жесткости. Сверху закрывающая часть крышки имеет раму с двумя параллельными балкам, выступающими за ее габариты. При этом свободные концы балок соединены неразъемным соединением с осью, установленной сверху на перекрытой части камеры сгорания за пределами загрузочного отверстия в соответствующих проушинах. С одной стороны ось выступает за внешние габариты периметра камеры сгорания и неразъемным соединением скреплена с рычагом, направленным в сторону и вверх от закрывающей части крышки под острым углом к горизонтальной плоскости, на конец которого подвешен противовес. С другой стороны закрывающая часть крышки имеет рычаг, выступающий за габариты фронтальной стенки камеры сгорания и являющийся ручкой для открытия и закрытия загрузочного отверстия камеры сгорания [см. фиг.1 к описанию патента RU №2253797. Опубл. 10.06.2005. Бюл. №16]. Хотя в этом случае увеличение загрузочного отверстия позволяет производить контейнерную загрузку, а ребрами жесткости замедляется процесс коробления крышки, а наличие противовеса облегчает ручной труд. Тем не менее при контейнерной загрузке возможно попадание отдельных элементов загрузки на периметр загрузочного отверстия, что препятствует плотному закрытию крышки и, как следствие, ведет к нарушению пожарной безопасности, не говоря о потерях выделяемого тепла, и непрогнозируемому процессу горения в камере сгорания. Конструкция рассматриваемой крышки не позволяет сделать загрузочное отверстие по периметру камеры сгорания, чтобы параметры загрузочного отверстия и параметры периметра камеры сгорания были эквивалентны.

Задачей группы изобретений является, используя контейнерную загрузку, исключить нарушение футеровки, которое ведет к уменьшению срока службы теплогенератора. Повысить эффективность процесса утилизации тепла за счет компоновки оборудования и усовершенствования его отдельных составляющих, в частности, не увеличивая размеры оборудования, а уменьшая их увеличить путь прохождения дымовых газов с более эффективным съемом тепла и очисткой дымовых газов, улучшить процесс обслуживания и упростить процесс сборки.

Технический результат группы изобретений заключается в повышении надежности и эффективности работы теплогенератора, что в итоге сказывается на снижении себестоимости процесса, утилизации выделяемого тепла и его использовании для обогрева различных помещений или в производственном процессе, требующем тепла. Сокращаются дополнительные расходы по изготовлению и эксплуатации его, применению менее энергоемкого оборудования. Снижается пожароопасность.

Поставленная цель достигается тем, что способ сжигания древесных отходов с утилизацией тепла включает подачу топлива в загрузочное отверстие камеры сгорания, его розжиг с подачей воздуха в камеру сгорания через воздухозаборный канал, вывод дымовых газов через расширительную камеру регулируемым вытяжным потоком воздуха, а тепло отбирается агентом нагрева, проходящим через теплообменник с очисткой дымовых газов от твердых частиц перед началом теплосъема и затем после теплосъема с последующим выбросом отработанных газов в атмосферу, причем дымовые газы, поступающие в разделительную камеру, делятся на два потока, каждый из которых вращается по окружности вокруг вертикальной виртуальной оси, проходящей через центр отверстий подогревателя, и одновременно подымается вверх к отверстиям подогревателя, осуществляющего отбор тепла агентом нагрева у двух разделенных потоков, пропуская их беспрепятственно через эти отверстия для соединения этих двух потоков в теплообменной камере, и выравнивание соединенного потока для осуществления отбора агентом нагрева с поперечным потоком движения и общим направлением движения его вверх, совпадающего с направлением движения дымовых газов, тепла, проходящим через теплообменник, с очисткой его в теплообменной камере и перед выбросом в атмосферу.

Поставленная цель достигается тем, что теплогенератор представляет собой модульно-блочное устройство металлической коробчатой конструкции и состоит из камеры сгорания с верхним загрузочным окном с крышкой, расширительной камеры с функциями камеры смешения и очистки, теплообменной камеры с теплообменником и регулируемого вытяжного устройства, включающего дымосос с регулируемой производительностью и трубой выброса отработанных газов в атмосферу, при этом камера сгорания и расширительная камера имеют снаружи ребра жесткости, а изнутри обложены футеровкой и имеют снизу общее отверстие для прохода дымовых газов, причем камера сгорания соединена с расширительной камерой переходником с отверстием прямоугольного сечения, напротив которого установлен выступ в виде призмы, треугольного сечения в плане с основанием и высотой, соответствующими отверстию переходника, а расширительная камера закрыта сверху подогревателем в виде плиты с двумя отверстиями для прохода дымовых газов в теплообменную камеру, у которой основанием является подогреватель, а крышка камеры сгорания снабжена механизмом ее автоматического подъема и установлена проточкой вращающихся дисков на направляющих, расположенных сверху на обвязке загрузочного окна камеры сгорания вдоль боковых вертикальных стенок, а двумя задними колесами в двух вертикальных стойках, расположенных сверху на обвязке загрузочного окна камеры сгорания вдоль задней вертикальной стенки.

Поставленная цель достигается тем, что подогреватель состоит из двух прямоугольных листов, расположенных параллельно с промежутком между ними и соединенных между собой по периметру, образующих плоский герметичный резервуар с отверстиями для входа и выхода в его полость агента нагрева, причем он имеет два сквозных отверстия, которые соединены по окружности между листами, и центры которых симметрично разнесены на расстояние L1 вдоль оси симметрии, проходящей между большими сторонами прямоугольных листов и вдоль которой к верхнему листу со стороны входа и выхода установлены две перегородки одна между периметром и первым сквозным отверстием, вторая между двумя сквозными отверстиями, при этом между установленными перегородками и нижним листом имеется щель шириной S1.

При этом между двумя прямоугольными листами установлены цилиндрические проставки, расположенные в шахматном или в любом другом произвольном порядке.

Поставленная цель достигается тем, что теплообменная камера состоит из прямоугольного каркаса, боковая поверхность которого закрыта металлическими листами, имеющими футеровку и образующими боковые стенки, с расположенным внутри теплообменником с патрубками входа и выхода нагреваемого агента, причем боковая стенка со стороны камеры сгорания выполнена вертикальной и по всей ее внутренней поверхности имеет сплошную футеровку, а противоположная стенка выполнена съемной и поворотной, в кожухе которой расположен теплозащитный материал, при этом теплообменник является отдельной сборочной единицей и представляет собой комбинацию совмещенных между коллекторами группы гладких труб, расположенных снизу, и группы оребренных труб, расположенных выше, а сверху теплообменная камера имеет прямоугольное отверстие, которое закрывается коробом прямоугольного сечения с прямоугольной плитой со сквозными отверстиями в два ряда с узлами перемещения перекрытия этих отверстий, расположенных ниже бокового отверстия для газохода.

Поставленная цель достигается тем, что крышка камеры сгорания теплогенератора состоит из подвижной рамы с захватом, снизу которой установлена закрывающая часть, усиленная сверху ребрами жесткости, причем подвижная прямоугольная рама состоит из двух поперечин и двух параллельно расположенных перекладин с выступами на концах, установленных вниз и наружу, и в которых расположены оси с вращающимися на их концах, обращенных наружу впереди дисками с выточками по наружному диаметру выступа, а сзади на противоположной стороне перекладин установленными колесами, а закрывающая часть крышки состоит из прямоугольного короба, закрытого сверху листом и по периметру имеющего -образную отбортовку с нижним выступом наружу, а внутри короба расположен теплозащитный материал, который установлен при помощи металлических штырей, прошивающих теплоизоляцию и проходящих через отверстия в держателях, расположенных внутри короба к листу, при этом закрывающая часть неразъемным соединением подвешена снизу к регулируемым проставкам, расположенным по периметру подвижной прямоугольной рамы в отверстиях выступов подвеса, при этом крышка в закрытом состоянии расположена выточками дисков внизу ската направляющих, а два задних колеса снизу в двух направляющих вертикальных стоек, и расположена параллельно горизонтальной плоскости, а в открытом состоянии крышка расположена выточками дисков вверху наклонной части направляющих, а два задних колеса вверху в двух направляющих вертикальных стоек, и расположена к горизонтальной плоскости под углом β,

где β - угол отклонения плоскости крышки от горизонтальной плоскости в градусах.

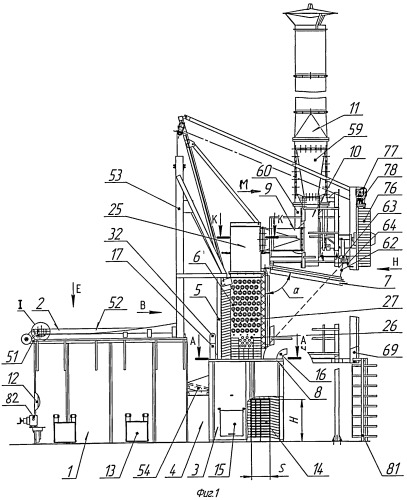

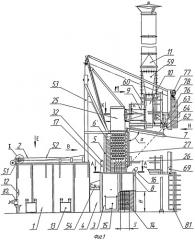

На фиг.1 представлен общий вид теплогенератора.

На фиг.2 показано сечение А-А. Вид на подогреватель без футеровки огневого ряда.

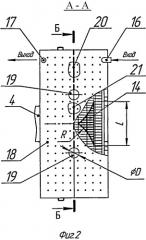

На фиг.3 - сечение Б-Б. Сечение подогревателя (увеличено). Щель показана увеличенно.

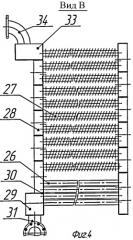

На фиг.4 - вид В на теплообменник без его установки.

На фиг.5 - вид на патрубки входа и выхода агента установленного теплообменника в теплообменную камеру со стороны стрелки В.

На фиг.6 - вид Д на соединение патрубка выхода агента из подогревателя к патрубку входа агента в теплообменник, установленного в теплообменную камеру.

На фиг.7 - вид Е на крышку камеры сгорания.

На фиг.8 - сечение Ж-Ж крышки с видом на установленный диск с опорой выточки на направляющей (повернуто).

На фиг.9 - сечение И-И крышки с видом на задние колеса в вертикальных направляющих (повернуто).

На фиг.10 - выносной элемент I - увеличен.

На фиг.11 - сечение К-К.

На фиг.12 - схема подъема крышки.

На фиг.13 - вид М на выпускную трубу вместе соединения ее с коробом дымососа.

На фиг.14 - вид Н на узел подъема крышки теплообменной камеры.

Для удобства описания сведений, подтверждающих возможность осуществления группы изобретений, предлагается начать описание этого раздела с теплогенератора.

Теплогенератор представляет собой модульно-блочное устройство металлической коробчатой конструкции и состоит из камеры сгорания 1 с верхним расположением загрузочного окна, закрываемого крышкой 2, расширительной камеры 3 с функциями камеры смешения и очистки. Камера сгорания 1 соединена с расширительной камерой 3 переходником 4 с прямоугольным отверстием. Над расширительной камерой 3 установлена теплообменная камера 5 с теплообменником 6, оснащенная поворотной стенкой 7, а между расширительной камерой 3 и теплообменной камерой 5 установлен подогреватель 8. Сверху теплообменной камеры 5 установлен газоход 9 с дымососом 10, подающим через трубу 11 отработанные газы в атмосферу.

Загрузочное окно камеры сгорания 1 расположено сверху по периметру ее вертикальных стенок с их внутренней футеровкой. По центру фронтальной вертикальной стенки камеры сгорания 1 в нижней ее части, имеется воздухозаборный канал 12. На боковых вертикальных стенках сделаны четыре зольника 13, расположенные попарно внизу, и служат технологическими отверстиями для чистки камеры сгорания 1 от шлаков, образуемых в процессе горения. На задней вертикальной стенке камеры сгорания 1 напротив воздухозаборного канала 12 имеется прямоугольное отверстие, соответствующее прямоугольному отверстию переходника 4. Переходник 4 прямоугольного сечения изнутри имеет футеровку с образованием общего прямоугольного отверстия с камерой сгорания 1 и отверстия на фронтальной вертикальной стенке расширительной камеры 3.

Расширительная камера 3 состоит, как и камера сгорания 1, из вертикальных стенок с их внутренней футеровкой. На задней вертикальной стенке расширительной камеры 3, напротив прямоугольного отверстия переходника 4 и соответствующего отверстия сопрягаемой вертикальной стенки расширительной камеры 3, сделан выступ 14. На боковых вертикальных стенках расширительной камеры 3 снизу имеются два зольника 15, по одному на каждой стороне для чистки ее от шлаков, образуемых в процессе дожигания и осаждения продуктов горения.

Выступ 14 расположен симметрично относительно вертикальной осевой линии прямоугольного отверстия переходника 4 и проходит через осевую линию, делящую в плане камеру сгорания, отверстие переходника 4 и расширительную камеру 3 пополам.

Выступ 14 имеет вид треугольной пирамиды высотой Н, равнобедренные стороны которого, обращенные в сторону прямоугольного отверстия переходника выполнены по радиусу R, а длина основания равна L (см. фиг.2).

Сверху расширительная камера 3 накрыта подогревателем 8 (см. фиг.1), выполненным в виде плиты с патрубками поступления 16 (см. фиг.2) и выхода 17 агента нагрева. Подогреватель 8 состоит из двух параллельных листов 18, расположенных с зазором между ними для прохождения агента нагрева и совмещенных друг с другом с образованием двух отверстий 19 для прохождения потока отходящих газов из расширительной камеры 3 в теплообменную камеру 5. В сборе листы 18 образуют герметичный резервуар, внутри которого перемещается агент нагрева, а через отверстия 19, центры которых разнесены на расстояние L1, проходят дымовые газы.

Подогреватель 8 изнутри имеет две перегородки 20 и 21 (см. фиг.3). Перегородка 20 установлена между листами 18 по осевой линии, проходящей вдоль листов 18 от торца, у которого располагаются патрубки 16 и 17 до первого отверстия 19, а перегородка 21 расположена между отверстиями 19. Промежуток 22 между листами 18 на участке от второго отверстия 19 до торца является свободным и не имеет перегородок. При этом между нижним листом 18 и перегородками 20 и 21 имеется щель 23 шириной S1. Листы 18 объединены между собой цилиндрическими проставками 24, расположенными в шахматном или в любом другом произвольном порядке. Подогреватель 8 одновременно является основанием для установки теплообменной камеры 5.

Теплообменная камера 5 состоит из прямоугольного каркаса, установленного на подогреватель 8, внутри которого расположен съемный теплообменник 6. Со стороны камеры сгорания 1 каркас теплообменной камеры 5 имеет сплошную вертикальную стенку, и по всей ее внутренней площади сделана футеровка. На противоположной стороне каркаса стенка выполнена съемной и поворотной стенкой 7. Боковые стороны каркаса обшиваются съемными стенками в виде кожухов. Сверху теплообменная камера 5 имеет прямоугольное отверстие, которое закрывается коробом 25 (см. фиг.1) с боковым отверстием для газохода 9.

Внутри теплообменной камеры 5 установлен теплообменник 6. Теплообменник 6 является отдельной сборочной единицей и представляет собой комбинацию группы гладких труб 26 (см. фиг.4) и группы оребренных труб 27, расположенных группами друг над другом, между совмещенными коллекторами 28. При этом группа гладких труб 26 расположена снизу по три в четыре ряда со стороны поступления отходящих газов с обратной симметричностью относительно оси, проходящей между центрами отверстий 19 подогревателя 8 (см. фиг.2). Теплообменник 6 имеет снизу входное отверстие для поступления агента нагрева из выходящего патрубка 17 (см. фиг.2) в нижнюю часть коллектора 29 (см. фиг.4), разделенного перегородкой 30. Входное отверстие в нижней части коллектора 29 имеет патрубок 31, который через трубопровод 32 (см. фиг.5, 6) соединен с выходящим патрубком 17 (см. фиг.1). Выходное отверстие из верхней части коллектора 33 (см. фиг.4) расположено сверху теплообменника 6 и имеет патрубок 34 подачи нагретого агента потребителю.

Крышка 2 камеры сгорания 1 состоит из подвижной прямоугольной рамы 35 (см. фиг.7), снизу которой установлена закрывающая часть 36 на регулируемых проставках 37, расположенных по периметру подвижной прямоугольной рамы 35. Подвижная рама 35 состоит из двух параллельно расположенных перекладин 38 и двух поперечин. Снизу перекладин 38 в углах прямоугольной рамы 35 установлены выступы. Два выступа 39 (см. фиг.8) установлены спереди под углом наружу, в которых расположены оси 40 с вращающимися на их концах, обращенных наружу, дисками 41, имеющими по наружному диаметру выточку 42, образующую впадину. И два выступа 43 (см. фиг.9) установлены на противоположной стороне перекладин 38, в которых расположены оси 44 с вращающимися на их концах, обращенных наружу, задними колесами 45. На задней поперечине подвижной прямоугольной рамы 35 сверху посередине установлен узел захвата 46, при помощи которого осуществляется подъем крышки 2 и полное открытие загрузочного окна камеры сгорания 1. Закрывающая часть 36 крышки 2 состоит из прямоугольного короба, закрытого сверху, и снизу имеющего -образную отбортовку 47 по периметру с нижним выступом наружу. Внутри короба расположен теплозащитный материал 48, который крепится при помощи металлических штырей 49, прошивающих теплоизоляцию и проходящих через отверстия в держателях 50 (см. фиг.8), которые при помощи сварки крепятся внутри короба к листу, закрывающему короб сверху.

В закрытом состоянии крышки 2 два диска 41 выточками 42 расположены внизу нижнего, выполненного по радиусу ската 51, направляющих 52, а два задних колеса 45 снизу в двух направляющих вертикальных стойках 53.

Способ сжигания древесных отходов с утилизацией тепла заключается в подаче топлива в загрузочное отверстие камеры сгорания 1, его розжиг с подачей воздуха в камеру сгорания 1 через воздухозаборный канал 12. Вывод дымовых газов из камеры сгорания 1 осуществляется через прямоугольное отверстие переходника 4, которое направляет поток дымовых газов на выступ 14 расширительной камеры 3. Поступающие в расширительную камеру 3 дымовые газы выступом 14 делят его на два равных потока, каждый из которых вращается по окружности вокруг вертикальной виртуальной оси, проходящей через центр отверстий 19 подогревателя 8. Поэтому расширительная камера 3 приобретает функции разделительной камеры. Одновременно, вращаясь в разные стороны, разделенные потоки поднимаются вверх к отверстиям 19 подогревателя 8, который осуществляет отбор тепла агентом нагрева, проходящим внутри полости подогревателя 8, проходя между двух прямоугольных листов 18. При этом перед отбором тепла агентом нагрева, проходящим внутри полости подогревателя 8, происходит очистка дымовых газов от твердых частиц. Очищенные на этом этапе разделенные потоки дымовых газов беспрепятственно проходят отверстия 19 подогревателя 8 и поступают в теплообменную камеру 5, где они объединяются и проходят в пространстве между гладких труб 26 и оребренных труб 27 теплообменника 6, поднимаясь вверх. В теплообменной камере 5 происходит выравнивание соединенного потока и одновременно осуществляется отбор его тепла агентом нагрева, проходящим по гладким трубам 26 и оребренным трубам 27 теплообменника 6 с очисткой дымовых газов. Затем через отверстие короба 25 и газоход 9 дымовые газы дымососом 10 выбрасывают отработанные газы в атмосферу через трубу 11.

Теплогенератор и его детали изготавливается в основном из листовой и профильной стали Ст. 3 следующим образом. Стенки камера сгорания 1 высотой, равной 2700 мм, изготавливают из листовой стали с укреплением их снаружи вертикально установленным профилем и футеровкой изнутри. При этом по периметру камеры сгорания сверху формируется загрузочное окно для загрузки через это окно, в основном, отходов фанерного производства с использованием контейнера типа СК-1-1,75 без крышки размером 1400×1800×1100 мм. Аналогично изготавливается расширительная камера 3 размером 2000×4000 мм и высотой 2200 мм. А между ними неразъемным соединением установлен переходник 4, прямоугольное отверстие которого имеет внутреннюю футеровку и соответствует высоте выступа 14, равной Н=1040 мм. Сверху переходника 4 имеется регулируемое отверстие для поступления воздуха в расширительную камеру 3, которое закрывается и открывается при помощи заслонки 54, которая может быть изготовлена в виде крышки, как показано на фиг.1. Установка автоматизированного регулятора поступления воздуха в переходнике сверху позволяет управлять процессом полного сжигания продуктов горения в камере смешения.

Выступ 14 изготавливается кладкой на ребро огнеупорного кирпича и на виде в плане имеет вид равнобедренного треугольника с основанием L, равным 1210 мм, и высотой S, равной 460 мм. Исследования показали, что равнобедренные стороны треугольника могут быть и без выполнения их по радиусу R, т.е. прямыми.

Короб 25 высотой 1200 мм изготавливают из листовой стали при помощи сварки, и он обеспечивает герметичное перемещение отходящих газов в газоход 9 через боковое отверстие. В средней части короб перекрыт расположенным горизонтально прямоугольным листом 54 с двумя рядами регулируемых отверстий 55 (см. фиг 11), расположенных вдоль длинной стороны прямоугольного листа 54 от одной короткой его стороны до другой. На фиг.11 регулируемые отверстия 55 показаны прямоугольными. Каждый ряд регулируемых отверстий 55 перекрывается перемещаемым, например, швеллером 56, установленным на прямоугольном листе 54 полками вверх. Перекрытие каждого ряда регулируемых отверстий 55 производится при помощи узлов перемещения 57, расположенных на кронштейнах 58 с краю каждой длинной стороны короба 25. Прямоугольный лист 54 к внутреннему периметру короба крепится сваркой. Сверху короб 25 закрывается съемной или глухой крышкой и может иметь боковые лючки для его чистки изнутри. Газоход 9 другим концом соединен с дымососом 10. Выходной короб 59 дымососа 10 (см. фиг 13) под острым углом вверх состыкован с трубой 11, установленной на обечайке 60 с лючком 61 для периодической уборки оседающих включений дымовых газов.

Для изготовления подогревателя 8 берутся два стальных листа 18 размером 1860×4100 мм и толщиной 5.0 мм. На расстоянии, равном 1600 мм, по осевой линии и симметрично ей на них вырезают по два отверстия 19 диаметром D, равном 290.0 мм, и высверливают в шахматном порядке отверстия диаметром 20.0 мм с шагом 175.0 мм между ними для установки цилиндрических проставок 24 высотой 60.0 мм и диаметром 20.0 мм. Один из листов определяют верхним и делают на нем дополнительно два отверстия диаметром 133.0 мм под установку патрубков 16 и 17. От трубы наружным диаметром 290.0 мм и внутренним диаметром 280.0 мм делают два отрезка длиной 60.0 мм и на плоской монтажной плите с расположенным на ней верхним листом 18 эти два отрезка трубы вставляют в два отверстия 19 диаметром D, равным 290.0 мм, прихватывая их сваркой. Затем по периметру внутри листа 18 ближе к краю устанавливают полосы высотой 50.0 мм и длиной, равной внутреннему периметру листа 18, формируя тем самым боковую стенку, прихватывая ее к листу 18, и которая будет обеспечивать герметичность между листами 18. Затем из полосы высотой 45.0 мм и длиной, равной расстоянию между боковой стенкой и установленным отрезком первой трубы с наружным диаметром 290.0 мм, изготавливают перегородку 20. Эту полосу устанавливают вдоль общей осевой линии, проходящей через центры отверстий 19, и приваривают к листу 18, к установленной боковой стенке и выступающему над листом отрезку трубы наружным диаметром 290.0 мм. Другую такую полосу высотой 45.0 мм и длиной, равной 1600-290=1310 мм, устанавливают между отрезком первой и второй трубы с наружным диаметром 290.0 мм вдоль общей осевой линии, проходящей через центры отверстий 19. Затем эту полосу приваривают к листу 18 и к выступающим над листом двум трубам наружным диаметром 290.0 мм. Таким образом, получилась вторая перегородка 21. Затем в отверстия диаметром 20.0 мм устанавливают все цилиндрические проставки 24 длиной 60.0 мм и верхний лист 18 в сборе, который лежит снизу на плоской монтажной плите, накрывают нижним листом 18 подогревателя 8. При этом проверяют, чтобы все проставки длиной 60.0 мм вошли в соответствующие отверстия накрываемого листа и были заподлицо с верхней ее плоскостью, а отрезки труб с наружным диаметром 290.0 мм вошли в соответствующие отверстия плиты 18 и были заподлицо с ней. Необходимо убедиться, что накрываемый нижний лист 18 расположен на полосе высотой 50.0 мм по периметру внутри листа 18 без зазоров, а листы 18 расположены параллельно друг другу, и затем необходимо прихватить при помощи сварки накрываемый нижний лист 18 с отрезками труб и с п