Матричный керамический воздухоподогреватель (вп)

Иллюстрации

Показать всеИзобретение относится к области теплотехники и предназначено для использования в теплообменном оборудовании микрогазотурбинных двигателей (µГТД). В воздухоподогревателе, изготовляемом методом лазерного прототипирования, состоящем из матрицы, выполненной из керамического материала и содержащем продольные каналы с разной конфигурацией поперечного сечения, коллекторов раздачи/сбора рабочих сред с патрубками их подвода/отвода, коллекторы раздачи/сбора греющего газа содержат проходящие через них воздушные и газовые трубы, внешняя поверхность которых имеет плавниковые ребра, при этом плавниковые ребра ориентированы по направлению радиусов коллекторов. Технический результат - снижение потерь энергии, увеличение теплоотдачи, снижение металлоемкости и повышение компактности. 1 з.п. ф-лы, 12 ил.

Реферат

Предлагаемое изобретение относится к энергетическому машиностроению и предназначено для использования в теплообменном оборудовании µГТД, работающем в условиях высокой температуры продуктов сгорания органического топлива.

Известны кожухотрубные теплообменные аппараты (ТА) с цилиндрическим кожухом, принципиальные схемы которых даны в [1, 1987]; [2, 1989]. В таких ТА одна среда движется внутри труб, а другая - обтекает внешнюю поверхность труб противоточным или противоточно-перекрестным потоком, двигаясь в межтрубном пространстве. Для раздачи и сбора рабочих сред служат коллекторы, оснащенные патрубками подвода/отвода этих сред. Если для раздачи/сбора трубной рабочей среды коллекторы представляют собой камеры, свободные от труб, то для раздачи/сбора межтрубной среды эти коллекторы пронизаны трубным пучком, а рабочая среда движется между труб пучка, поворачивает на 90 градусов и поступает в межтрубное пространство матрицы ТА. Такие теплообменники находят применение в различных областях техники: энергомашиностроении, коммунальном хозяйстве, пищевой промышленности, транспортной энергетике и др. Они имеют значительную массу и габариты и не применимы в составе оборудования высокотемпературных µГТД.

Значительно более компактны пластинчатые неразборные теплообменники, матрица которых выполнена из сварных пакетов круглых пластин [3, 1986], встраиваемых в цилиндрические оболочки. Как правило, течение рабочих сред в них перекрестное. Такие теплообменники применимы для рабочих сред с температурой до 520°С и давлением до 32 МПа. При этом перепад давлений на пластину не должен превышать 1 МПа.

В химическом машиностроении для температур сред до 2700°С широко используются матричные модульные ТА, выполненные из блоков поликристаллического графита с каналами малого диаметра, предназначенные для химически агрессивных рабочих сред, обменивающихся теплотой [1, 1987]. Для изготовления таких ТА использована технология механического сверления каналов в графитовой матрице (блоке), не позволяющая осуществить «чисто» противоточное течение рабочих сред в ее матрице, при котором обеспечивается максимальный температурный напор между средами, а значит и максимальный теплосъем в ТА. На приведенном в [1, 1987] рисунке видно, что течение рабочих сред в этом матричном ТА не противоточное, а перекрестно противоточное, при котором температурный напор между средами меньше максимального, а значит ниже тепловая эффективность этого теплообменника. Однако матричный принцип конструирования позволяет обеспечить высокую компактность ТА, а применение для изготовления матрицы неметаллического конструкционного материала - использование ТА для высоких температур рабочих сред.

Совершенствование технологии изготовления матричных ТА из новых высокотемпературных конструкционных материалов существенно расширяет возможности их применения в составе µГТД.

Создание станков лазерного прототипирования [4, 2010], применимых для изготовления деталей ТА из металлического и керамического материалов, позволяет формировать в матрице параллельные каналы любой относительной длины и обеспечить «чисто» противоточный принцип движения теплоносителей в ТА.

Наиболее близким по технической сущности (прототипом) предлагаемого изобретения является противоточный пластинчатый матрично-кольцевой керамический рекуператор, предназначенный для нагрева циклового воздуха µГТД продуктами сгорания органического топлива, отработавшими в газовой турбине двигателя [5, 2010]. Этот рекуператор спроектирован и изготовлен ООО «Научный Центр «Керамические Двигатели им. А.М.Бойко» (ООО «Центр Бойко») для высокоэкономичного µГТД с регенерацией теплоты.

ТА состоит из цилиндрической матрицы, пронизанной спиралевидными ступенчатыми цилиндрическими каналами малого гидравлического диаметра, и коллекторов раздачи/сбора рабочих сред, объединенных в общий моноблок с четырьмя патрубками подвода/отвода этих сред. Для выравнивания расхода смежные каналы каждой из сред соединены друг с другом поперечными каналами-перемычками.

Такое техническое решение позволило создать компактный высокотемпературный ТА для µГТД и тем самым повысить его КПД.

Вместе с тем известно, что КПД двигателя зависит от затрат энергии на его собственные нужды, в частности на проталкивание теплоносителей через ТА. Чем выше эти затраты, тем меньше КПД агрегата в целом.

Стремление искусственно уменьшить габариты рекуператора заставило авторов прототипа уменьшить размеры коллекторов раздачи и сбора рабочих сред, что неизбежно приводит к уменьшению сечений для их прохода, к росту: их скорости, потерь давления и, как следствие, затрат мощности на их перемещение в теплообменнике. Все это способствует снижению энергетической эффективности ТА.

Под энергетической эффективностью (Критерий Кирпичева) понимается отношение передаваемой в ТА тепловой мощности Q к механической мощности N, затрачиваемой на преодоление его сопротивления при движении в нем рабочих сред [2, 1989], т.е. Кэф=Q/N.

Уменьшить габариты ТА можно иначе, если использовать особенности смены течения рабочего тела при его поступлении из канала в раздаточный/сборный коллектор. Действительно, при течении среды в канале теплоотдача по длине канала lк падает [6, 1981], т.к. неизбежно растет толщина пограничного слоя вблизи его стенки. В коллекторе имеет место внешнее обтекание размещенных в нем воздушных или газовых труб, при котором толщина пограничного слоя тоже изменяется пропорционально длине, но в этом случае это - длина обтекания, равная всего l=1,57d. Она пропорциональна диаметру трубы, который много меньше, чем длина канала в матрице (lк>>d).

Значит, целесообразно развить поверхность теплообмена в коллекторах раздачи/сбора рабочей среды, где теплопередача более интенсивна, что позволит при Q=idem сократить длину матрицы ТА и тем самым повысить его компактность. Желательно увеличить поверхность теплообмена в коллекторе, не вызывая заметного увеличения гидравлического сопротивления газового тракта, чтобы не понизить Кэф.

В межтрубном пространстве коллекторов раздачи и сбора газа интенсивность теплообмена выше, чем в каналах основного участка матрицы ТА [6, 1981]. Однако интенсифицировать теплообмен в этих узлах обычных кожухотрубных ТА и воспользоваться этим для увеличения теплосъема или повышения их компактности из-за отсутствия необходимой технологии изготовления не представляется возможным.

Применение технологии лазерного прототипирования [4, 2010] для изготовления миниатюрных ТА матричного типа позволяет использовать коллекторы не только для раздачи или сбора рабочих сред, но и организации дополнительного теплопереноса между ними, отличающегося высокой энергетической эффективностью за счет развития поверхности теплообмена и обеспечения удобообтекаемого течения среды внутри коллектора.

Лазерное прототипирование позволяет выполнить участок теплообменной трубы, находящийся в коллекторе с плавниковым оребрением, что интенсифицирует теплообмен не только за счет использования внешнего поперечного обтекания труб малого диаметра, значит и малой толщины пограничного слоя, являющегося основным термическим сопротивлением теплоотдаче [6, 1981], но и увеличивает передаваемый тепловой поток путем развития теплообменной поверхности трубы оребрением [6, 1981]. Кроме того, радиальное расположение ребер-плавников дает возможность обеспечить удобообтекаемость труб и канализировать радиальное течение среды внутри коллектора. Все это приводит к снижению потерь энергии при движении рабочих сред в коллекторах их раздачи и/или сбора и обеспечивает рост теплоотдачи при снижении потерь давления в тракте ТА, т.е. приводит к повышению его энергетической эффективности Кэф=Q/N.

Плавниковое оребрение находит широкое применение и при создании мощных рекуператоров ГТУ [7, 1965], позволяет обеспечить существенное снижение металлоемкости и повышение компактности ТА при относительно малом увеличении гидравлического сопротивления газового тракта ТА.

Цель предлагаемого изобретения состоит в повышении энергетической эффективности матричного воздухоподогревателя, изготовляемого методом лазерного прототипирования, состоящего из матрицы, выполненной из керамического материала и содержащей продольные каналы сложного поперечного сечения, из коллекторов раздачи/сбора рабочих сред с патрубками их подвода/отвода, отличающегося тем, что его коллекторы раздачи/сбора греющего газа содержат проходящие через них воздушные и газовые трубы, внешняя поверхность которых имеет плавниковые ребра, ориентированные вдоль радиусов коллекторов.

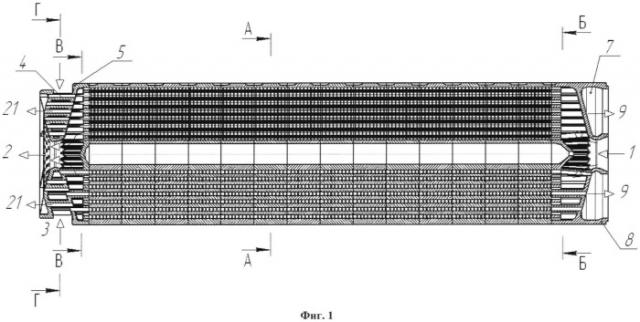

Предлагаемое изобретение поясняется схематическими чертежами (Фиг.1-9) и фотографиями (Фиг.10-12): станка лазерного прототипирования и реализованных на нем модельных ТА.

На Фиг.1 показан продольный разрез ВП, а стрелками (1, 2, 3, 9) указано направление движения рабочих сред: 1, 2, 21 - подвод/отвод газа; 3, 9 - то же сжатого воздуха.

Видно, что:

- в ВП, как и в прототипе, реализовано «чисто» противоточное течение рабочих сред, при котором температурный напор между средами максимален, значит, имеют место наибольший передаваемый тепловой поток Q=Qмакс и тепловая эффективность теплообменника Кэф=Кэф макс;

- коллекторы раздачи и сбора рабочих сред, где размещены оребренные трубы, занимают заметно больший объем теплообменника, чем это имеет место в прототипе, т.к. в предлагаемом изобретении используется известный факт роста теплоотдачи как вследствие смены условий обтекания поверхностей средами, которые обмениваются теплотой (замена внутреннего течения на внешнее обтекание элементов малых геометрических размеров), так и в связи с оребрением этих участков труб.

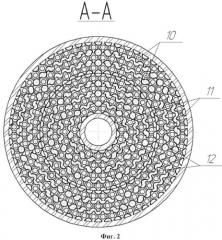

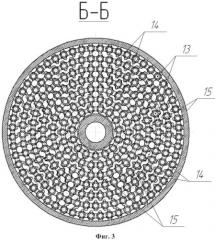

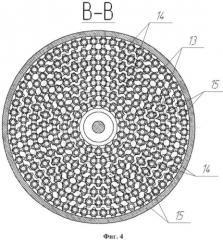

На Фиг.2-5 приведены поперечные разрезы ВП:

- матрицы (Фиг.2, разрез по А-А);

- коллектора раздачи «горячего» газа (Фиг.3, разрез по Б-Б);

- коллектора сбора «охлажденного» газа (Фиг.4, разрез по В-В);

- коллектора сбора «охлажденного» газа на участке прохода газовых оребренных труб через камеру раздачи сжатого воздуха (Фиг.5, разрез по Г-Г).

Видно, что в матрице ВП (разрез по А-А, Фиг.2) для перемещения сжатого воздуха предусмотрены каналы (10) круглого поперечного сечения, а для движения газа - каналы (11), поперечное сечение которых формируют две полуокружности. Для выравнивания раздачи газа смежные газовые каналы соединены друг с другом радиальными каналами (12).

На участках коллекторов раздачи (разрез по Б-Б, Фиг.3) и сбора (разрез по В-В, Фиг.4) газа в предлагаемом изобретении для обеспечения роста энергетической эффективности использован не только фактор роста теплоотдачи за счет внешнего обтекания и развития поверхности труб с помощью плавниковых ребер (14), но и фактор снижения гидравлического сопротивления путем канализации потоков газа, ликвидации срывов потока вследствие придания трубам удобообтекаемой формы и прерывания перетеканий между смежными газовыми каналами.

Видно, что удобообтекаемую форму воздушным трубкам (13) придают плавниковые трапецеидальные ребра (14), формирующие радиальные газовые каналы (15), способствующие снижению гидравлического сопротивления при движении по ним газа от центра к периферии (Б-Б, Фиг.3) и от периферии к центру (В-В, Фиг.4).

В аксонометрии оребрение воздушных трубок на входе и выходе газа из теплообменника показано, соответственно, на Фиг.5 и Фиг.6. Видны плавниковые ребра (14) на воздушных трубках (13) и формируемые оребренными трубками удобообтекаемые волнообразные радиальные газовые каналы (15).

На Фиг.7 представлен разрез по Г-Г выходного газового коллектора по участку раздаточной воздушной камеры, где газовые трубки (16) с плавниковыми ребрами (17) обтекает поток сжатого воздуха, движущийся по радиальным волнообразным каналам (18) от периферии к центру камеры раздачи. В аксонометрии эти элементы (16, 17, 18) выпускного газового коллектора (5) приведены на Фиг.8.

На Фиг.9 дана аксонометрия фрагмента сборного газового коллектора (5), где показаны выпускные потоки охлажденного газа: поток, проходящий через межтрубное пространство ребристых воздушных труб (стрелка (2)) и поток (стрелка (21)) газа, сбрасываемый в газопровод по ребристым газовым трубкам (16), через отверстия (19) в стенке (20) воздушной раздаточной камеры коллектора (5).

На Фиг.10 приведена фотография станка лазерного прототипирования, использованного для изготовления матрицы и коллекторов раздачи и сбора газа.

На Фиг.11 помещена фотография металлической модели ВП, изготовленной на станке лазерного прототипирования (Фиг.10) и предназначенная для проведения теплотехнических экспериментов.

Типовая секция матрицы этой опытной модели показана на фотографии (Фиг.12). Видны круглые воздушные каналы (10) и газовые каналы (11) с их сложной конфигурацией поперечного сечения.

Рассматриваемый ВП работает следующим образом.

Сжатый цикловой воздух подводится в ВП по стрелкам 3 (Фиг.1), поступает в раздаточную воздушную камеру (4) сборного газового коллектора (5), где обтекает пучок газовых труб (16) с плавниковым оребрением (17), двигаясь по волнообразным радиальным каналам (18) от периферии к центру камеры (4), распределяется по всем круглым отверстиям воздушных каналов (10) (Фиг.2) и направляется в сборную воздушную камеру (7) раздаточного газового коллектора (8), из которой осуществляется выпуск нагретого воздуха по стрелкам (9) (Фиг.1).

«Горячие» газы подводятся в центр ВП по стрелкам 1 (Фиг.1), обтекают пучок воздушных труб (13) с плавниковым оребрением (14) в раздаточном газовом коллекторе (8) и, двигаясь по практически гидравлически гладким каналам (15) от центра к периферии, направляются в систему состыкованных газовых полуотверстий (11) (Фиг.2), пройдя через которые по всей длине матрицы ВП, сбрасываются в сборный газовый коллектор (5), где одна часть газового потока также обтекают пучок оребренных воздушных труб (13) и, двигаясь по практически гидравлически гладким каналам (15) к центру теплообменника, выпускаются из него (по стрелке (2), Фиг.1, 9), а вторая часть направляется внутрь газовых оребренных труб (16), проходящих через раздаточную воздушную камеру (4) газового сборного коллектора (5), и через отверстия (19) в стенке камеры (4) поступает в выпускной газоход (стрелка (21), Фиг.9).

Материалом ВП могут служить как конструкционная керамика, так и металлы и сплавы.

Литература.

1. Справочник по теплообменникам, т.2 (под редакцией Мартыненко О.Г. и др.). - М.: Энергоатомиздат. - 1987. - 352 с.

2. Бажан П.Н., Каневец Г.Е., Селиверстов В.М. Справочник по теплообменным аппаратам. - М.: Машиностроение. - 1989. - 366 с.

3. Коваленко Л.М., Глушков А.Ф. Теплообменники с интенсификацией теплоотдачи. - М.: Энергоатомиздат. - 1986. - 240 с.

4. HUFFMAN Corporation. HC-245ACC. Multi-Axis Laser Power Fusion Welding System. 2010. - 2 p.

5. Сударев А.В. и др. Патент на изобретение №2391614 от 18.11.2008. Противоточный пластинчатый матрично-кольцевой керамический рекуператор. (Зарегистрирован в ГРИ РФ 10.06.2010).

6. Исаченко В.П., Осипова В.А., Сукомел А.С. Теплопередача. М.: Энергоиздат. - 1981. - 416 с.

7. Пейсихис Б.И. Конструкция, технология изготовления и испытание регенератора газотурбинного привода нагнетателя ГТН-9-750 ЛМЗ им. XXII съезда КПСС. - Энергомашиностроение №10. - 1965. - С.25-27.

1. Матричный керамический воздухоподогреватель, изготовляемый методом лазерного прототипирования, состоящий из матрицы, выполненной из керамического материала и содержащей продольные каналы с разной конфигурацией поперечного сечения, коллекторов раздачи/сбора рабочих сред с патрубками их подвода/отвода, отличающийся тем, что его коллекторы раздачи/сбора греющего газа содержат проходящие через них воздушные и газовые трубы, внешняя поверхность которых имеет плавниковые ребра.

2. Воздухоподогреватель по п.1, отличающийся тем, что плавниковые ребра ориентированы по направлению радиусов коллекторов.