Холодильный аппарат с уплотнением в форме пустотелого профиля

Иллюстрации

Показать всеХолодильный аппарат содержит первый узел, который термически изолирован от второго узла посредством длинного пустотелого уплотняющего элемента. Пустотелый уплотняющий элемент содержит длинную жесткую уплотняющую подошву, на которой расположена длинная эластичная уплотняющая головка. По меньшей мере, одна открытая оконечность пустотелого уплотняющего элемента закрывается колпачком, который также содержит жесткую уплотняющую подошву и установленную на ней эластичную уплотняющую головку. Жесткие уплотняющие подошвы колпачка и уплотняющего элемента соединены между собой. Использование данного изобретения позволяет обеспечить достаточный уплотняющий эффект. 18 з.п. ф-лы, 13 ил.

Реферат

Область техники

Изобретение относится к холодильному аппарату с первым узлом, который содержит длинный уплотняющий элемент в виде пустотелого профиля, предназначенный для теплоизоляции относительно второго узла, причем пустотелый уплотняющий элемент содержит длинную жесткую уплотняющую подошву и расположенную на ней длинную эластичную уплотняющую головку.

Уровень техники

В холодильных аппаратах, например в холодильниках для бутылок, в частности в винных шкафах (погребках), обычно предусматривается, по меньшей мере, два отсека для хранения с различными режимами охлаждения. При этом оба отсека для хранения разделяются внутренней перегородкой или разделительной стенкой. В целях теплоизоляции возможного зазора между передней торцевой стороной разделительной стенки и дверью холодильного аппарата на кромку разделительной стенки, обращенную к двери, обычно устанавливается длинный пустотелый уплотняющий элемент, который полностью, то есть во всей полноте состоит из одного и того же мягкого эластичного полимерного материала. Уплотняющий эффект между передней кромкой уплотняющего элемента, установленного на разделительную стенку, и внутренней стороной двери достигается за счет того, что эластичная, деформируемая, мягкая пустотелая часть уплотняющего элемента слегка сминается закрытой дверью. В результате перекрывается возможный зазор между внутренней стороной двери и разделительной стенкой и, тем самым, обеспечивается теплоизоляция между двумя отсеками для хранения с различными режимами охлаждения.

Если такой пустотелый уплотняющий элемент имеет открытые оконечности, то это часто нарушает эстетическую картину восприятия, прежде всего тогда, когда дверь содержит прозрачное окно. Если оконечности длинного пустотелого уплотняющего элемента заплавлены, это тоже выглядит некрасиво. Кроме того, из пустотелого профиля такого уплотняющего элемента не может выходить воздух, что может воспрепятствовать достаточному сжатию пустотелого профиля уплотняющего элемента закрытой дверью.

Герметизация зазора между разделительной стенкой и дверью может быть критична, в частности в области боковых кромок, то есть вблизи оконечностей пустотелого профиля, то есть там, где дверь примыкает к корпусу холодильного аппарата или навешивается на него. Причиной может быть различное прижимающее усилие двери и/или различная конфигурация зазора. Так, например, внутренняя поверхность двери, обращенная к пустотелому уплотняющему элементу, может быть неровной на всем протяжении уплотняющего элемента, в частности, выгнутой или искривленной. Чаще всего контур внутренней поверхности двери может более или менее сильно меняться вблизи оконечностей пустотелого уплотняющего элемента. На боковых кромках двери часто имеются элементы рамы, которые могут иметь очертания, отличающиеся от прозрачного окна двери. Такие элементы рамы двери могут даже иногда выступать вовнутрь в направлении разделительной стенки из плоскости окна двери. В результате в области соответствующих боковых сторон изменяются контуры промежуточного пространства между кромкой разделительной стенки и дверью, и/или дверь развивает различные усилия прижима на протяжении кромки разделительной стенки. По этой причине в современной практике оконечности уплотняющего элемента помещались в прорези в соответствующих боковых стенках двери, в результате чего в областях кромок уменьшался уплотняющий эффект; или же в области примыкания двери и/или навешивания двери свободные открытые оконечности пустотелого уплотняющего элемента закрывались приклеенными мягкими эластичными колпачками, контуры или профиль которых мог быть приведен в соответствие с соответствующей формой зазора в области кромки, то есть в области обеих продольных кромок двери. На практике приклеивание такого мягкого, гибкого колпачка к соответствующей открытой оконечности пустотелого уплотняющего элемента может быть затруднено тем, что полимерный материал уплотняющего элемента и колпачка мягок и гибок, что вызывает сложности при изготовлении или монтаже уплотняющего элемента.

Раскрытие изобретения

Задачей изобретения является разработка холодильного аппарата с длинным пустотелым уплотняющим элементом, предназначенным для создания теплоизоляции между первым узлом и вторым узлом, причем соответствующие открытые оконечности должны легко закрываться колпачками, имеющими привлекательный внешний вид и обеспечивающими достаточный уплотняющий эффект.

Согласно изобретению эта задача решается холодильным аппаратом вышеуказанного типа за счет того, что, по меньшей мере, одна открытая оконечность пустотелого уплотняющего элемента закрывается колпачком, который также содержит жесткую уплотняющую подошву и установленную на ней эластичную уплотняющую головку, и того, что жесткие уплотняющие подошвы колпачка и уплотняющего элемента соединены между собой.

Благодаря соединению, в частности, жесткому соединению или фиксации жесткой уплотняющей подошвы соответствующего колпачка и жесткой уплотняющей подошвы пустотелого уплотняющего элемента в области соответствующей открытой оконечности этого элемента упрощается монтаж уплотнения вручную. Также упрощается стыковка уплотняющего элемента и соответствующего колпачка. Достаточно состыковать или составить жесткие уплотняющие подошвы пустотелого уплотняющего элемента и соответствующего колпачка в области стыковки с их скрытой от глаз наблюдателя обратной стороны, причем в области стыковки жесткое соединение или фиксация открытых торцевых сторон эластичных уплотняющих головок уплотняющего элемента и колпачка может отсутствовать. Если смотреть в продольном направлении, то больше не требуется крепеж, проходящий через область контакта или стыковки, или фиксация открытых торцевых сторон эластичных, то есть гибких или деформируемых уплотняющих головок уплотняющего элемента и колпачка. В частности, будет достаточно, если уплотняющая головка колпачка своей открытой торцевой стороной будет свободно примыкать к открытой торцевой стороне уплотняющего элемента, или если торцевые стороны уплотняющих головок уплотняющего элемента и колпачка будут стыковаться или прилегать друг к другу максимально заподлицо. Основание для достаточности: жестко соединенные, то есть состыкованные жесткие или твердые уплотняющие подошвы уплотняющего элемента и соответствующего установленного на него колпачка образуют механически стабильный несущий каркас для пустотелых эластичных уплотняющих головок уплотняющего элемента и соответствующего установленного на него колпачка. Это позволяет эластично деформируемым уплотняющим головкам уплотняющего элемента и соответствующего установленного на него колпачка в достаточной мере сопротивляться механическим воздействиям, в частности, растягивающим усилиям, которые могут воздействовать на уплотнение, состоящее из уплотняющего элемента и соответствующего установленного на его оконечность колпачка. Такие усилия воспринимаются состыкованными жесткими уплотняющими подошвами уплотняющего элемента и колпачка таким образом, что они могут передаваться на их эластичные уплотняющие головки лишь в малой степени, или вообще не могут передаваться. Тем самым, в максимальной степени предотвращается нежелательное растягивание эластичного материала уплотняющих головок колпачка и уплотняющего элемента в области контакта или стыковки их оконечностей. Тем самым, в максимальной степени предотвращается образование зазора в области контакта торцевых сторон уплотняющей головки уплотняющего элемента и уплотняющей головки соответствующего колпачка. Для присоединения колпачка к уплотняющему элементу будет достаточно жесткого соединения между их жесткими уплотняющими подошвами, в то время как обращенные друг к другу торцевые стороны длинного уплотняющего элемента и соответствующего колпачка могут оставаться свободными, то есть несоединенными. В частности, будет достаточно, если обращенные друг к другу торцевые стороны уплотняющего элемента и колпачка будут примыкать друг к другу, в целом, заподлицо.

Такое соединение жестких уплотняющих подошв уплотняющего элемента и соответствующего колпачка (в продольном направлении через область стыковки) позволяет получить практически сплошную неразрывную наружную поверхность уплотнения, если смотреть со стороны двери холодильного аппарата. Благодаря тому, что наружная поверхность уплотнения в области стыковки является, в целом, гладкой или неразрывной, то есть в максимальной степени сплошной, такое уплотнение будет легко и просто поддаваться очистке. Кроме того, готовое уплотнение, состоящее из уплотняющего элемента и соответствующего установленного на его оконечность колпачка, будет иметь единообразную и эстетически привлекательную форму.

Склеивание торцевых сторон эластичных уплотняющих головок уплотняющего элемента и соответствующего колпачка не требуется, благодаря чему предотвращается возможное загрязнение клеем видимых наружных поверхностей уплотняющего элемента и соответствующего колпачка, примыкающего к его торцевой стороне.

Присоединение колпачка к открытой, но требующей закрытия торцевой стороне уплотняющего элемента путем прикрепления друг к другу жестких уплотняющих подошв уплотняющего элемента и колпачка удобно, в частности, тем, что эти уплотняющие подошвы находятся на обратной стороне готового уплотнения, то есть на той стороне готового уплотнения, которая обращена в противоположном выпуклому пустотелому профилю уплотняющих головок направлении, и частично или полностью закрываются уплотняющими головками. В результате, если смотреть на готовое уплотнение спереди, область соединения уплотняющих подошв уплотняющего элемента и колпачка остается невидимой.

Согласно выгодному варианту исполнения изобретения, первый узел образован разделительной стенкой, установленной между двумя отсеками внутренней полости холодильного аппарата, в которых поддерживаются различные режимы охлаждения. Второй узел представляет собой, в частности, дверь, закрывающую оба отсека. В целях герметизации, предпочтительно, на кромке расположенной между отсеками разделительной стенки, обращенной к двери, установлен длинный пустотелый уплотняющий элемент.

Согласно целесообразному варианту исполнения изобретения, жесткие уплотняющие подошвы уплотняющего элемента и колпачка соединены между собой, в частности штекерным, зажимным или иным соединением, предусматривающим силовое, геометрическое и/или фрикционное замыкание. Дополнительно или независимо от этого может быть применено (при необходимости) соединение обеих деталей клеем.

Согласно выгодному варианту исполнения изобретения жесткая уплотняющая подошва содержит, в частности перемычку, которая выступает из контактного отверстия колпачка в направлении подлежащей закрытию, открытой оконечности пустотелого уплотняющего элемента. Жесткая уплотняющая подошва длинного пустотелого уплотняющего элемента целесообразно содержит жесткую приемную направляющую, имеющую сечение в виде скобы, взаимодействующую с упомянутой перемычкой и расположенную на соответствующей открытой оконечности этого уплотняющего элемента или простирающуюся по всей его длине. Таким образом, между жесткой перемычкой колпачка и жесткой приемной направляющей уплотняющего элемента, имеющей вид скобы, выгодным образом возникает механически стабильное штекерное разъемное соединение.

Согласно следующему варианту исполнения изобретения в области контактного отверстия уплотняющей головки колпачка находится выступающий внутренний короб из эластичного материала. Этот внутренний короб формируется, в частности на внутренней стенке пустотелой уплотняющей головки колпачка. Когда колпачок полностью вставлен в соответствующую открытую оконечность уплотняющего элемента, его внутренний короб вложен в пустотелую уплотняющую головку уплотняющего элемента, предпочтительно, таким образом, что его внутренняя стенка прилегает к этой головке. Такой внутренний короб выгодным образом обеспечивает дополнительное, внутреннее перекрытие зазора. Одновременно он стабилизирует изнутри эластичную пустотелую уплотняющую головку уплотняющего элемента, благодаря чему в области соприкасающихся торцевых сторон уплотняющих головок уплотняющего элемента и колпачка, выполненных из эластичного и потому гибкого полимерного материала, становится возможным образование, в целом, непрерывной лицевой поверхности. Возможный зазор между пустотелыми уплотняющими головками уплотняющего элемента и соответствующего колпачка перекрывается изнутри этим внутренним коробом наподобие бленды. Таким образом, пользователь холодильного аппарата, который смотрит на уплотнение, например, на кромке разделительной стенки спереди, не видит разрыва в области контакта колпачка и уплотняющего элемента, но видит лишь внешнюю стенку внутреннего короба, если уплотняющая головка колпачка не примыкает заподлицо к уплотняющей головке уплотняющего элемента. Внутренний короб позволяет выгодным образом сгладить производственные допуски, относящиеся к геометрии уплотняющих головок, а также выровнять размеры уплотняющих головок уплотняющего элемента и колпачка в пределах заданного диапазона, ограниченного осевой длиной внутреннего короба, выступающего из контактного отверстия. Также он позволяет закрыть зазор от взгляда наблюдателя. Выгодным образом он помогает получить сплошную лицевую поверхность уплотнения, образованного уплотняющим элементом и колпачком. Таким образом, пользователь холодильного аппарата не сможет заглянуть внутрь этого уплотнения даже в том случае, если жесткая уплотняющая подошва колпачка в процессе эксплуатации немного отойдет от жесткой уплотняющей подошвы уплотняющего элемента и сдвинется в осевом направлении от торцевой стороны уплотняющего элемента. В результате уплотняющий элемент с примыкающим к его соответствующей оконечности колпачком на всем своем протяжении приобретает единообразную геометрическую форму привлекательного вида.

Прочие варианты исполнения изобретения раскрываются в зависимых пунктах формулы изобретения.

Краткое описание чертежей

Изобретение и варианты его исполнения поясняются ниже на основании фигур. На фигурах изображено:

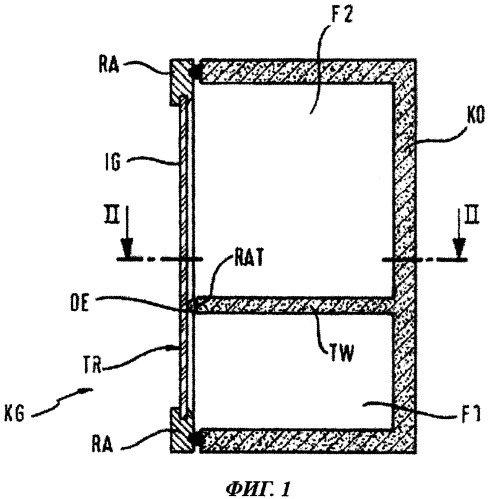

Фигура 1: схематичный вертикальный разрез одного из вариантов исполнения холодильного аппарата согласно изобретению.

Фигура 2: схематичный горизонтальный разрез холодильного аппарата с фигуры 1 вдоль линии II-II.

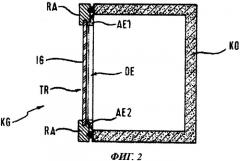

Фигура 3: длинный профильный уплотняющий элемент в холодильном аппарате согласно фигурам 1, 2, который установлен на передней кромке разделительной стенки холодильного аппарата, и на обеих своих оконечностях содержит колпачки, состыкованные с ним согласно выгодному варианту исполнения изобретения; вид спереди.

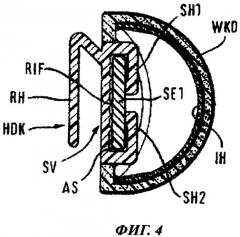

Фигура 4: схематичное сечение уплотняющего элемента с фигуры 3 в области штекерного соединения колпачка.

Фигура 5: схематичный план длинного пустотелого уплотняющего элемента с фигуры 3 с двумя колпачками, надетыми на его оконечности.

Фигура 6: схематичный продольный разрез штекерного соединения колпачка и открытой оконечности пустотелого уплотняющего элемента с фигуры 5.

Фигура 7: схематичное сечение штекерного соединения колпачка и открытой оконечности пустотелого уплотняющего элемента с фигуры 6.

Фигуры 8, 9, 10: перспективные схематичные изображения колпачка на соответствующей оконечности уплотняющего элемента согласно фигурам 1-7.

Фигура 11: схематичное сечение длинного пустотелого уплотняющего элемента с фигуры 3 в области его оконечности без надетого на эту оконечность колпачка.

Фигура 12: схематичный перспективный вид (спереди) готового штекерного соединения между колпачком согласно фигурам 8-10 и пустотелым уплотняющим элементом согласно фигурам 1-7.

Фигура 13: схематичный перспективный вид готового штекерного соединения согласно фигуре 12, вид с обратной стороны.

Осуществление изобретения

Элементы, обладающие одинаковой функциональностью и принципом действия, имеют одинаковые обозначения на фигурах 1-13.

На фигуре 1 в схематичном виде представлен вертикальный разрез холодильного аппарата KG, сконструированного согласно выгодному варианту исполнения изобретения. Холодильный аппарат KG, предпочтительно, выполнен в виде холодильника для бутылок, в частности винного погребка. Его корпус KO содержит два внутренних отсека F1, F2 для хранения, в которых независимо друг от друга поддерживаются температурные режимы. Эти отсеки разделены горизонтальной разделительной стенкой TW, в частности, так называемой перегородкой. Таким образом, разделительная стенка TW делит внутреннюю полость корпуса KO. Корпус KO и разделительная стенка TW, расположенная между двумя внутренними отсеками F1, F2, подлежащими тепловой изоляции друг от друга, предпочтительно, заполняются теплоизолирующим материалом, например, полиуретановой пеной или иным теплоизолирующим материалом. Два внутренних отсека F1, F2, в которых поддерживаются различные температурные режимы, могут закрываться общей дверью. Дверь TR содержит раму RA, в которую, предпочтительно, вставлено изолирующее стекло IG, или в которой устроено прозрачное окно иного типа. Через изолирующее стекло IG можно видеть внутреннюю часть обоих внутренних отсеков F1, F2 и разделительную стенку TW между двумя этими отсеками. В целях предотвращения обмена воздухом между отсеками F1, F2 через зазор, образующийся между передней кромкой RAT разделительной стенки TW и внутренней стенкой двери TR при закрытой двери холодильного аппарата KG, между внутренней стенкой двери TR и передней кромкой или передней торцевой поверхностью RAT разделительной стенки TW предусматривается длинный уплотняющий элемент DE.

На фигуре 2 представлен горизонтальный разрез холодильного аппарата с фигуры 1 вдоль линии II-II, показанной на фигуре 1. Здесь видно, что на обеих оконечностях уплотняющего элемента DE в области примыкания и/или навешивания двери TR, то есть в области передних продольных кромок корпуса KO установлены колпачки АЕ1, АЕ2. На фигуре 3 представлен вид готового уплотнения спереди (то есть в направлении взгляда на кромку RAT разделительной стенки TW), которое содержит три части, а именно длинный пустотелый уплотняющий элемент DE и колпачки АЕ1 и АЕ2, которые надеты на открытые оконечности уплотняющего элемента DE в зазоре между разделительной стенкой TW и соответствующим продольным профильным элементом рамы RA двери. На фигуре 5 представлен схематичный план длинного пустотелого уплотняющего элемента с фигуры 3 с двумя надетыми на его оконечности колпачками. При этом соответствующие колпачки расположены в максимальной степени близко к продольной оси уплотняющего элемента.

На фигуре 11 представлено схематичное сечение (в плоскости, перпендикулярной продольной оси уплотняющего элемента) длинного профильного уплотняющего элемента DE. Его уплотняющая головка WKD образована профильным элементом, форма которого близка к полукругу, и который сформирован выступающими радиально вовнутрь перемычками ST1, ST2 на уплотняющей подошве HKD, обратная (монтажная) сторона которой является в целом плоской. При этом между уплотняющей подошвой HKD и полукруглой уплотняющей головкой WKD находится полость HK. Для изготовления уплотняющей головки WKD выбирается, предпочтительно, эластичный, в частности, пластично деформируемый или гибкий, мягкий полимерный материал, в то время как для уплотняющей подошвы HKD, напротив, применяется более жесткий, то есть, твердый полимерный материал. Предпочтительно, пустотелый уплотняющий элемент DE изготавливается методом экструзии из более твердого термопластичного эластомера в области уплотняющей подошвы и более мягкого термопластичного эластомера в области уплотняющей головки. На обратной стороне уплотняющей подошвы HKD находится фиксирующий крючок RH, который на сечении (фигура 4) зеркально отражает «1». Фиксирующий крючок или фиксирующая перемычка RH имеет в целом ровную заднюю поверхность, которая ориентирована в максимальной степени параллельно основанию KBO уплотняющей подошвы HKD, имеющему форму плиты. К боковой стороне основания посредством радиальных перемычек ST1, ST2 прикреплен полукруглый профильный элемент уплотняющей головки WKD. С помощью фиксирующего крючка RH пустотелый уплотняющий элемент DE может войти в зацепление с соответствующим пазом, выполненным вдоль горизонтальной оси кромки RAT. На фигурах 1, 2 это не показано в целях повышения наглядности. При этом уплотняющий элемент DE крепится вдоль горизонтальной кромки RAT разделительной стенки TW таким образом, чтобы в целом полукруглая уплотняющая головка WKD была обращена к внутренней стенке двери TR. Благодаря эластичности или способности к пластичной деформации, в частности, гибкости полимерного материала, используемого для уплотняющей головки WKD, закрытая дверь TR может эластично деформировать вовнутрь (в направлении уплотняющей подошвы HKD) его выпуклый профильный элемент. При открытой двери этот полукруглый профильный элемент уплотняющей головки WKD возвращается в свое исходное состояние благодаря своей эластичности. Жесткость материала уплотняющей подошвы HKD позволяет ей механически стабильно крепиться вдоль кромки RAT разделительной стенки TW. Это, в частности, облегчает монтаж вручную по сравнению с традиционным уплотняющим элементом, который содержит эластичную уплотняющую подошву и сформированную на ней эластичную уплотняющую головку. Таким образом, твердая или жесткая уплотняющая подошва HKD образует стабильное основание уплотняющего элемента DE, благодаря чему этот элемент может быть установлен вдоль кромки RAT, в целом, прямолинейно. Жесткость материала уплотняющей подошвы HKD позволяет, в частности, при монтаже предотвратить локальное провисание уплотняющего элемента DE, которое в противном случае осложнило бы монтаж. После закрепления уплотняющего элемента DE на кромке RAT разделительной стенки TW жесткость материала опорной планки уплотняющей подошвы HKD способствует максимальной стабильности трассы уплотняющего элемента DE, предпочтительно, в горизонтальном продольном направлении, вдоль кромки RAT.

На стороне жесткой опорной планки уплотняющей подошвы HKD, обращенной к полости HK, имеется две противоположные зажимные или натяжные планки SH1, SH2. При этом соответствующая зажимная планка, например, SH1, состоит из продольного участка, простирающегося перпендикулярно основанию KBO уплотняющей подошвы HKD, и горизонтального, то есть в целом параллельного основанию КВО уплотняющей подошвы HKD конечного участка. Обе зажимные планки SH1, SH2 располагаются примерно в одной плоскости над основанием KBO и напротив друг друга; между их свободными оконечностями имеется зазор ZSP. Таким образом, основание KBO с двумя зажимными планками SH1, SH2 в сечении представляет собой приблизительно прямоугольную скобу. В данном варианте исполнения такой профиль уплотняющей подошвы HKD в виде прямоугольной скобы сохраняется на всем протяжении уплотняющего элемента DE. В альтернативном варианте может оказаться достаточным, если подобная приемная направляющая в виде скобы будет предусмотрена на жесткой опорной планке уплотняющей подошвы HKD только в области обеих открытых оконечностей уплотняющего элемента DE. В эту приемную направляющую в виде скобы вставляется выступ SE1 соответствующего колпачка, имеющий соответствующую форму. Это показано на фигурах 4 и 7 (сечения), а также на фигуре 6 (продольный разрез), где представлен, например, колпачок АЕ1. При этом пространственная геометрическая форма колпачка АЕ1 представлена на фигурах 8, 9, 10 в различных перспективных видах спереди и сзади.

Соответствующий колпачок (например, АЕ1) также выполнен в виде пустотелого профильного элемента. Аналогично длинному уплотняющему элементу, он состоит из жесткого или твердого несущего элемента HKA, выполняющего функции уплотняющей подошвы, и расположенной на нем эластичной уплотняющей головки WKA. Для изготовления несущего элемента HKA применяется более твердый или жесткий полимерный материал, чем для уплотняющей головки WKA. То есть, иначе говоря, для уплотняющей головки WKA колпачка АЕ1 используется более мягкий полимерный материал, чем для несущего элемента НКА. Несущий элемент НКА, в целом, имеет вид ровной пластины. Он содержит прямоугольное основание HBP, на продольных (относительно направления установки колпачка АЕ1) кромках которого посредством расположенных заподлицо фланцев FL1, FL2 (см. фиг.9) установлен выпуклый пустотелый профильный элемент уплотняющей головки WKA. Геометрическая форма пустотелого профильного элемента уплотняющей головки WKA выгодным образом может быть приведена в соответствие с внутренним контуром двери TR или, уточняя, с зазором между кромкой RAT разделительной стенки TW и продольным профильным элементом или рамой RA двери TR. Это позволяет даже в области боковых профильных элементов двери TR точно, то есть с геометрическим замыканием, перекрыть соответствующим колпачком возможный зазор между кромкой RAT разделительной стенки TW и дверью TR и тем самым выполнить его теплоизоляцию. В предлагаемом варианте исполнения пустотелый профильный элемент WKA колпачка АЕ1 имеет приблизительно клиновидную, сужающуюся по направлению к свободной оконечности колпачка форму. Это видно на схематичном продольном разрезе (фигура 6). Пустотелый профильный элемент WKA, обращенный к внутренней стенке двери TR, в частности охватывает острый угол кромки RAT разделительной стенки TW. Проще говоря, пустотелый профильный элемент WKA выполнен, в частности, в виде сегмента усеченного конуса, вырезанного перпендикулярно основанию усеченного конуса. Таким образом, он сужается от своего контактного отверстия AO1, которое обращено к открытой, но подлежащей закрытию оконечности уплотняющей головки WKD длинного уплотняющего элемента DE, по направлению к своей свободной оконечности. Таким образом, имеет место сужение диаметра или уплощение материала выпуклого, то есть выгнутого наружу, профильного элемента WKA колпачка АЕ1 от его контактного отверстия AO1 (см. фиг.9) до его свободной оконечности. В области контактного отверстия AO1 внутренний и наружный диаметр этого профильного элемента WKA в целом соответствует внутреннему и наружному диаметру профильного элемента примыкающей уплотняющей головки WKD уплотняющего элемента DE в области его соответствующей открытой оконечности. В целом, геометрическая форма уплотняющей головки уплотняющего элемента целесообразно максимально приближена к форме уплотняющей головки колпачка в области их стыковки.

Дополнительно профильный элемент WKA колпачка АЕ1 содержит внутренний короб IH, который имеет, в целом, концентрическую форму на внутренней стенке своей выпуклой части, и выступает из контактного отверстия AO1, причем длина выступающей части по оси может регулироваться (в зависимости от осевой длины уплотняющего элемента). Этот внутренний короб также изготавливается из эластичного или гибкого, мягкого полимерного материала. В частности, для него используется тот же самый эластичный, гибкий полимерный материал, что и для пустотелой профильной уплотняющей головки WKA. При этом внутренний короб IH в данном варианте исполнения имеет приблизительно полукруглое сечение. При необходимости, он может также иметь сечение в виде другой доли круга. В частности, его внешний радиус выбирается таким образом, чтобы он в целом соответствовал внутреннему радиусу полукруглой уплотняющей головки WKD уплотняющего элемента DE. Толщина стенок профильного элемента WKA колпачка АЕ1 в области контактного отверстия AO1 выбирается, предпочтительно, таким образом, чтобы она в целом соответствовала толщине стенок профильного элемента уплотняющей головки WKD уплотняющего элемента DE на его торцевой стороне, подлежащей закрытию.

Несущая пластина HBP колпачка АЕ1 содержит перемычку SE1 в виде плоского прямоугольника, которая выступает из его контактного отверстия AO1 в направлении установки, то есть в направлении соответствующей открытой оконечности уплотняющего элемента DE, подлежащей закрытию. При этом внешний контур перемычки SE1 соответствует внутреннему контуру приемной направляющей или шины-направляющей AS (в виде скобы) уплотняющего элемента DE в области его торцевой оконечности, подлежащей закрытию. Он расположен на основании HBP колпачка АЕ1 со смещением по высоте относительно опорной части или основания HBP, имеющего в сечении форму плоского прямоугольника, в направлении внутренней части полости профильного элемента WKA. Толщина основания HBP в радиальном направлении относительно полукруглого внутреннего контура профильного элемента WKA, то есть перпендикулярно плоскости основания, предпочтительно соответствует толщине основания KBO приемной направляющей AS уплотняющего элемента DE. Для перемычки SE1, предпочтительно, используется тот же самый жесткий или твердый полимерный материал, что и для основания HBP колпачка АЕ1.

Если теперь вставить перемычку SE1 колпачка АЕ1 в приемную направляющую AS (в виде скобы) длинной опорной части HKD уплотняющего элемента DE, то она будет удерживаться там эластичными зажимными или натяжными планками SH1, SH2. При этом натяжные планки SH1, SH2 будут давить на верхнюю сторону перемычки SE1, обращенную к полости HK уплотняющей головки WKD. Их свободные оконечности оказывают давление на перемычку SE1 в направлении основания KBO приемной направляющей AS (в виде скобы), то есть примерно перпендикулярно ровной верхней стороне перемычки SE1. При этом в целях увеличения усилия прижима оконечности натяжных планок SA1, SA2 утолщены, в частности имеют наросты. Таким образом, перемычка SE1 удерживается в приемной направляющей AS (в виде скобы) за счет геометрического, силового и/или фрикционного замыкания. В целях увеличения трения в данном варианте исполнения внутренняя поверхность основания KBO приемной направляющей AS имеет рифление RIF. На фигурах 4, 6, 7 и 12 показано, что при установленном колпачке АЕ1 его внутренний короб IH погружен в пустотелый профиль уплотняющей головки WKD уплотняющего элемента DE и прилегает там в качестве внутреннего слоя к внутренней стенке уплотняющей головки WKD. И наоборот, внутренняя стенка уплотняющей головки WKD садится на внешнюю стенку внутреннего короба IH, в целом, концентрически. Таким образом, внутренний короб IH образует тонкую стенку, огибающую внутренний изгиб профильной части уплотняющей головки WKD. Тем самым, он служит своеобразным стабилизатором выпуклой профильной части уплотняющей головки WKD. Кроме того, пользователь, который смотрит на область стыковки уплотняющего элемента DE и соответствующего колпачка, видит не «дырку», то есть соответствующую открытую оконечность уплотняющего элемента DE, а внутренний короб, перекрывающий полость между установленным колпачком и уплотняющим элементом, даже если перемычка SE1 колпачка АЕ1 не полностью задвинута в приемную направляющую в виде скобы. Даже тогда, когда торцевая контактная кромка соответствующего колпачка прилегает к торцевой контактной кромке открытой оконечности уплотняющего элемента DE не полностью, то есть не заподлицо, область стыковки будет перекрыта выступающим внутренним коробом IH. Это позволяет надежно сгладить производственные допуски соответствующего колпачка и уплотняющего элемента или процессы усадки их мягких и/или твердых компонентов в области торцевых сторон колпачка и соответствующей открытой стороны уплотняющего элемента. Это возможно даже тогда, когда колпачок введен или вставлен в приемную направляющую в виде скобы не на всю длину своей выступающей перемычки, то есть и в этом случае наблюдатель видит сплошную наружную поверхность между соответствующим колпачком и соответствующей оконечностью уплотняющего элемента. Это справедливо и в том случае, когда вследствие ослабления торцевые стороны уплотняющих головок уплотняющего элемента и колпачка снова разойдутся.

Так как в торцевой области колпачка АЕ1 геометрическая форма его выпуклой профильной части WKA и его несущей части НВР совпадает с геометрической формой выпуклой профильной части уплотняющей головки WKD и основания приемной направляющей AS (в виде скобы) уплотняющего элемента DE со стороны колпачка, то обеспечивается стыковка торцевой стороны уплотняющего элемента DE и колпачка АЕ1, вставленного в него на одной линии с осью уплотняющего элемента, в максимально возможной степени заподлицо. При этом торцевая сторона внешней стенки уплотняющей головки WKD уплотняющего элемента DE соприкасается с торцевой стороной внешней стенки уплотняющей головки WKA колпачка АЕ1.

Разумеется, помимо такого штекерного соединения (в виде скобы) между перемычкой SE1 и приемной направляющей AS возможны и другие виды разъемных механических соединений и/или клеевых соединений между жесткими уплотняющими подошвами уплотняющего элемента и колпачка, которые допускают неразрушающее присоединение соответствующего колпачка к соответствующей оконечности уплотняющего элемента. Так, вместо штекерного или зажимного соединения могут применяться и прочие соединения уплотняющих подошв, представляющих собой жесткие компоненты уплотняющего элемента и колпачка, с силовым, геометрическим и/или фрикционным замыканием. Дополнительно или независимо от этого может оказаться целесообразным фиксация клеем только жестких уплотняющих подошв уплотняющего элемента и соответствующего колпачка. Место склеивания этих жестких компонентов уплотняющего элемента и колпачка остается невидимым, потому что оно скрывается уплотняющими головками уплотняющего элемента и колпачка. При этом не требуется склеивать находящиеся в поле зрения мягкие компоненты, то есть эластичные уплотняющие головки уплотняющего элемента и колпачка. Тем самым предотвращается загрязнение клеем лицевых поверхностей готового уплотнения, которые видны наблюдателю при взгляде на переднюю сторону уплотнения. При необходимости, жесткие уплотняющие подошвы уплотняющего элемента и колпачка могут быть жестко соединены друг с другом при помощи неразъемного механического и/или клеевого соединения.

Согласно данному варианту исполнения в готовом состоянии жесткая опорная часть уплотняющей подошвы соответствующего колпачка жестко соединена с жесткой опорной частью уплотняющей подошвы уплотняющего элемента с образованием сплошной поверхности, так как обе опорные части плотно состыкованы друг с другом (в данном варианте исполнения - за счет штекерного соединения в виде скобы). Обобщая, можно сказать, что таким образом соединяются друг с другом уплотняющие подошвы соответствующего колпачка и уплотняющего элемента, выполненные в виде жестких компонентов. В результате образуется стабильная, связанная опорная деталь, позволяющая состыковать заподлицо эластичные, в частности мягкие, профильные части соответствующего колпачка и уплотняющего элемента. При этом, в частности, выступающий внутренний короб соответствующего колпачка входит под внутреннюю стенку профильной части уплотняющей головки уплотняющего элемента в качестве подложки. В результате на всем протяжении внутреннего короба IH обеспечивается постоянный эффект бленды, даже если колпачок вставлен в приемную направляющую уплотняющего элемента не на всю длину перемычки, или если произошло ослабление колпачка в продольном направлении. Даже если соединение (в данном варианте исполнения - штекерное) колпачка ослабнет, будет обеспечено достаточное перекрытие просвета выступающим внутренним коробом.

В другом варианте исполнения (см., например, фиг.9) на основании HBT опорной части HKA колпачка АЕ1 отсутствует длинный фиксирующий крючок, как в уплотняющем элементе DE согласно фигуре 11. При необходимости может оказаться целесообразным размещение такого фиксирующего крючка и на основании HBP. Это позволит ввести колпачок в зацепление с соответствующим фиксирующим пазом на кромке RAT разделительной стенки, аналогично уплотняющему элементу DE.

Разумеется, можно обойтись без длинных фиксирующих крючков на уплотняющем элементе и соответствующем колпачке и з