Кромкообрабатывающий станок

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Соеетских

Социалистических

Республик

Зависимое от авт. свидетельства №

Заявлено 05Х1!.1967 (№ 1169795/25-8) с присоединением заявки №

Приоритет

Опубликовано 10Х11.1969. Бюллетень № 23

Дата опубликования описания 19.ХП.1969

Ь, 5/07 с, 3/03

В 23с

В 23d

621.9.06: 621.791.021 (088.8) комитет по делам изобретений и открытий при Совете Министров

СССР

Авторы изобретения

В. Г. Темкин, В. С. Левич и М. Б. Свердлов

Заявитель

КРОМКООБРАБАТЫВАЮЩИЙ СТАНОК

Известны кром кострогальные станки для обработки кромок листа резцами, установленными в суппортах, размещенных на каретке, перемещающейся по станине с помощью направляющих качения. Такие станки обеспечивают установку, выверку и закрепление детали.

Известны также станки для обработки кромок листов дисковыми фрезами, оснащенные устройством для подачи и установки обрабатываемого листа до упоров.

Предлагаемый станок отличается тем, что на каретке установлены три .пары опорных и две пары поджимных роликов, причем ролики одной из опорных пар выполнены регулируемыми для обеспечения точности зацепления реечной пары в приводе каретки. Этим достигается плавность перемещения каретки и уменьшение потерь на трение.

Для повышения производительности станок снабжен установленными на станине гидравлическими устройствами для загрузки и выгрузки и регулируемыми упорами, самоотводящимися от кромки изделия внутрь станины после его зажима.

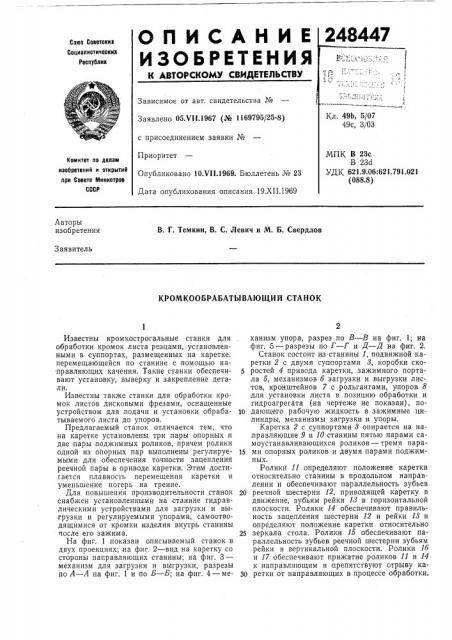

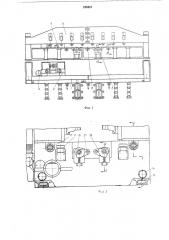

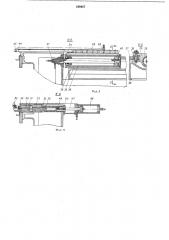

На фиг. 1 показан описываемый станок в двух проекциях; на фиг. 2 — вид на каретку со стороны направляющих станины; на фиг. 3— механизм для загрузки и выгрузки, разрезы по А — А на фиг. 1 и по Б — Б; на фиг, 4 — механизм упора, разрез по B — В на фиг. 1; на фиг. 5 — разрезы по 1 — Г и ц — Д на фиг. 2.

Станок состоит из станины 1, подвижной каретки 2 с двумя суппортами 8, коробки ско5 ростей 4 привода каретки, зажимного портала 5, механизмов б загрузки и выгрузки листов, кронштейнов 7 с рольгангами, упоров 8 для установки листа в позицию обработки и гидроагрегата (на чертеже не показан), по1о дающего рабочую жидкость в зажимные цилиндры, механизмы загрузки и упоры.

Каретка 2 с суппортами 8 опирается на на,правляющие 9 и 10 станины пятью парами самоустанавливающихся роликов — тремя пара15 ми опорных роликов .и двумя парами поджимных.

Ролики 11 определяют положение каретки относительно станины в продольном направлении и обеспечивают параллельность зубьев

20 реечной шестерни 12, приводящей каретку в движение, зубьям рейки 18 в горизонтальной плоскости. Ролики 14 обеспечивают правильность зацепления шестерни 12 и рейки 18 и определяют положение каретки относительно

25 зеркала стола. Ролики 15 обеспечивают параллельность зубьев реечной шестерни зубьям рейки в вертикальной плоскости. Ролики 1б и 17 обеспечивают прижатие роликов 11 и 14 к направляющим и препятствуют отрыву казо ретки от направляющих в процессе обработки.

248447

Ролики 11 крепятся к каретке при помощи кронштейнов 18 и осей 19. Ролики 14 установлены на эксцентричных осях 20, поворотом которых достигается монтажное перемещение каретки в вертикальном направлении для обеспечения правильного зацепления реечной шестерни и рейки. Оси 20 после регулировки фиксируются при помощи конических втулок 21, связанных с осями 20 шпонками.

Втулки 21 входят в конические отверстия колец 22, закрепленных на каретке, Постоянное |поджатие втулок 21 к кольцам 22 осуществляется тарельчатыми пружинами 28. Регулировка роликов 15 производится перемещением корпусов 24 при помощи клиньев 25.

После регулировки корпуса 24 жестко крепятся к каретке болтами. Поджимные ролики 16 смонтированы в качающихся корпусах 26, поворачивающихся вокруг осей 27. Ролики 16 поджимаются к направляющей 9 тарельчатыми пружинами 28, сжимаемыми болтами 29.

Ролики 17 смонтированы в расточках каретки в стаканах 80 и поджимаются к направляющей 9 тарельчатыми пружинами 81. Натяжение пружин регулируется гайками 82, перемещающими втулку 88.

Установка обрабатываемых листов 84 в позицию обработки осуществляется с помощью двух гидравлических устройств и трех регулируемых упоров.

Каждое гидравлическое устройство выполнено в |виде подвижной каретки 85, опирающейся роликами 86 на призматические направляющие 87 корпусов 88. Внутри кареток 85 установлены гидравлические цилиндры 89, в которых перемещаются поршни 40.

Штоки 41 поршней жестко закреплены на станине станка и снабжены каналами для подачи рабочей жидкости в полости гидроцилиндра.

На каретках 85 установлены планки 42 с отверстиями для толкателей 43. На передней части каждой каретки 85 закреплена тяга 44 с захватом 45.

Каждый регулируемый упор снабжен гидроцилиндром 46, шток 47 которого соединен шарниром 48 с тягой 49. На конце тяги закреплен клин 50, перемещающийся внутри стакана 51, в прорези которого смонтирован на оси откидной упор 52. На торце стакана51 закреплена гильза 58, имеющая на свободном конце резьбу с регулировочной гайкой 54.

Внутри гильзы и на ней установлены пружины сжатия 55 и 56.

Устройство для загрузки работает следующим образом.

По команде с пульта управления рабочая жидкость подается в бесштоковую полость гидроцилиндра 46 упора. Шток 47 с тягой 49 и клином 50 перемещается в сторону зоны обработки. Под действием пружин 55 и 56 стакан 51 с опущенным упором 52 также перемещается вперед, поджимаясь к торцу клина 50.

Перемещение стакана 51 прекращается в мо45

Предмет изобретения

1. Кромкообрабатывающий станок, по направляющим станины которого перемещается каретка с режущим инструментом, а обрабатываемое изделие установлено на столе станка, отличающийся тем, что, с целью снижения потерь на трение и обеспечения плавности перемещения каретки, последняя снабжена тремя парами спорных и двумя парами поджимных роликов, причем ролики одной из опорных,пар выполнены регулируемыми для обеспечения точности зацепления реечной пары в приводе каретки.

2. Станок по п. 1, отличающийся тем, что, с целью повышения производительности, он снабжен установленными на станине гидравлическими устройствами для загрузки и выгрузки и регулируемыми упорами, самоотводящимися от кромки изделия внутрь станины после его зажима. мент упора регулировочной гайки 54 в станину. Продолжающая двигаться тяга 49 сжимает пружину 56 и подводит клин 50 к опущенному упору 52. Движение клина и подъем

5 им упора прекращаются тогда, когда наружный корпус шарнира 48 упрется в торец выточки гильзы 58. Это обеспечивает подъем упора в положение, когда его рабочая поверхность устанавливается перпендикулярно пощ верхности зеркала стола.

Подача обрабатываемого листа до упоров происходит следующим образом.

Каретка 85 отводится в,крайнее заднее положение и в одно из отверстий планки 42

15 вставляется толкатель 43 так, чтобы он находился рядом с задней кромкой загружаемого листа. Рабочая жидкость подается в штоковую полость гидроцилиндра 89, каретка 85 перемещается,в сторону станины, и толкатель43 перемещает лист по роликам, кронштейнов 7 до упоров 52. Подведенный к упорам лист прижимается к столу гидроцилиндрами зажимного портала. Затем каретка механизма загрузки и упоры отводятся в крайнее заднее ,положение.

Отвод упора от обрабатываемой кромки осутцествляется следующим образом.

Рабочая жидкость подается в штоксвую полость гидроцилиндра 46, и клин 50 выходит

50 из-под упора 52. Дойдя до левого торца гильзы 58, клин перемещает ее вместе со стаканом внутрь расточки в станине. Упор 52 поворачивается вокруг своей оси и отходит от кромки листа. Для выгрузки листа после обработки

З5 каретки 85 перемещаются в крайнее переднее положение, после чего на тягах 44,поднимаются захваты 45. Затем каретки перемещаются в крайнее заднее положение и захваты, упираясь в обработанную кромку, перемещают

40 лист на поперечные кронштейны 7, откуда он легко снимается краном.

248447

32

ЗО

17

19

18

12

//-д 10 15 24

7б

2б Риг. 5

Составитель А. Савостин

Техред T. П. Курилка

Корректор Л. В. Юшина

Редактор Н. Михайлова

Типография, пр. Сапунова, 2

Заказ 3262/11 Тираж 480 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР.

Москва 5К-35, Раушская наб., д. 4/5