Комплексная, безотходная переработка токсичных отходов

Иллюстрации

Показать всеИзобретение относится к комплексной, безотходной переработке токсичных отходов, включающей процессы: сортировки и брикетирования отходов с получением твердотопливных брикетов и отделенных металлических примесей, которые подаются на участок переработки металлов в электрошлаковый переплав, сушки брикетов с последующим их направлением на участок пиролиза при температуре 900-1600°С. Образованная в процессе пиролиза соляная кислота подается в приемные емкости в производство строительных материалов и перерабатывается (2HCl2+2FeCl2+3MgO+O) с получением бишофита (MgCl2*6H2O) и железоокисных пигментов (Fe2O3). Образованный в процессе пиролиза горючий газ после сухой и мокрой очистки подается на сжигание в теплоэлектростанцию с образованием отработанных газов, которые направляются в комбинированную очистку газов, образуемых в металлургических процессах переработки металлов. Образующиеся в металлургических процессах комплекса шлаки, соли, кремнийсодержащие пыли уловленные в системе комбинированной очистки образованных термическими процессами отработанных газов, где в процессе предварительной очистки отработанных газов комплекса, сжигаемых при температуре 1100-1250°С, образуется серная кислота, которые подаются в приемные емкости в производство строительных материалов и перерабатываются (2FeSO4+H2SO4+3MgO) с получением магния сернокислого (MgSO4*7H2O) и железоокисных пигментов (Fe2O3), шлаки после измельчения и электромагнитной сепарации и уловленные кремнийсодержащие пыли перерабатываются (SiO2+2NaOH) с получением жидкого стекла (Na2SiO3), которое подается в дозаторы, обеспечивая связующими составляющими, производство твердотопливных брикетов, поступающих после сушки в пиролиз комплекса независимых совокупных и последовательных на различных стадиях технологических процессов переработки отходов. Использование предлагаемого изобретения позволяет устранить токсичные выбросы в окружающую среду с получением строительных материалов, электрической и тепловой энергии, продукции переплава металлов. 3 ил.

Реферат

1) Область применения

Комплекс Д-1 Газогенератор предназначен для осуществления безотходной переработки токсичных отходов предприятий и быта.

2) Уровень техники (аналоги и прототипы)

Элементами комплекса являются агрегаты и механизмы, широко применяющиеся в народном хозяйстве: пластинчатые конвейеры, сепараторы черных металлов, дробилки роторные, пресс-валки, шнековые смесители, прессы брикетированные валковые, ферросплавные печи, скрубберы, емкостное оборудование, теплообменники, испарители холодильные, выпарные аппараты, винтовые насосы, фильтр-прессы, аппараты с эллиптическим днищем и съемной эллиптической крышкой со шнековой мешалкой, распылительные сушилки, газопоршневые генераторы и другое сертифицированное, вспомогательное оборудование. В то же время, применяемая в данном комплексе технология не имеет прямых аналогов. Соответственно, прототипов данного комплекса в осуществление технического результата также не имеется.

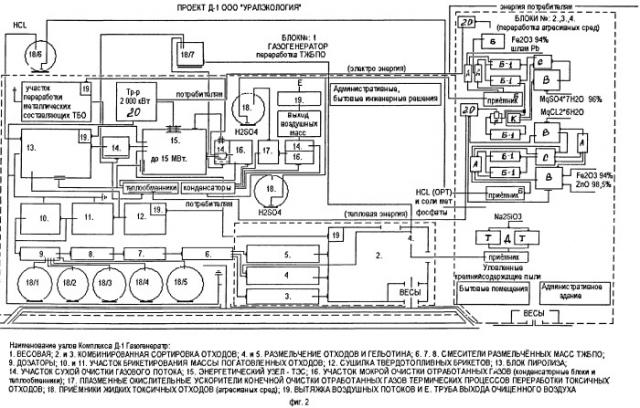

3) Описание основных узлов Комплексного Блока №1 (фиг.1)

1. Сепарация и Брикетирование. В производстве твердого топлива в качестве наполнителей используются агрессивные токсичные вещества с 1 по 5 класс опасности по ФККО: твердые остатки сточных вод очистных сооружений (ТОСВ); нефтешламы; ГСМ; помет сельского хозяйства; различные бытовые отходы (БО) и промышленные отходы (ПО).

2. Газификация твердотопливного брикета осуществляется проведением в термических процессах без доступа воздуха высокотемпературного пиролиза при температурном режиме 900-1600°С с образованием генераторного газа, соляной кислоты (HCl) и зольных остатков после очистки окислением во вспомогательном реакторе.

3. Работа «пиролизного» газа осуществляется в ТЭС и в процессе разогрева котлов плазменных ускорителей.

4. Нейтрализация выхлопных газов, образуемых в термических процессах металлургического производства с доступом воздуха, обусловлена образованием серной кислоты (H2SO4) и кремнийсодержащих уловленных пылей, шлаков, образующихся в термических процессах в энергетике (производство электрической и тепловой энергии) и металлургии в процессе переплава металлического содержания массы отходов с конечным плазменным окислением «отработанных газов» при температурном режиме 1100-1250°С.

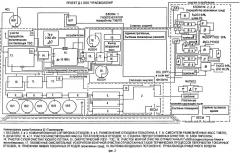

Описание технологического процесса переработки агрессивных сред и используемого оборудования Комплексных Блоков №1, 2, 3, 4 (фиг.2, 3)

На Блоке №1 осуществляется термическая обработка отходов, поступающих в переработку после предварительной комбинированной подготовки, сортировки ручной, механической (сепарацией) и брикетирования масс ТЖБПО (различных - твердых, жидких, бытовых и промышленных отходов). При этом получаем твердотопливные брикеты, а также отделенные металлические примеси, содержащиеся в массе отходов (см. фиг.2 обозначение узлов и последовательность технологического процесса: 1 «весовая», 2 комбинированная сортировка отходов «механическая сортировка с применением кран-балки и погрузчика», 3 ручная сортировка на ленточном конвейере, 4 комбинированное размельчение отходов «размельчение отходов валковой дробилкой и отделение металлических примесей электромагнитной сепарацией», 5 размельчение отходов гильотиной, 6 смесители размельченных масс ТЖБПО, 7 смесители размельченных масс ТЖБПО, 8 смесители размельченных масс ТЖБПО, 9 размельчение и смешивание отходов шнековым смесителем с добавкой компонентов: жидких токсичных отходов «дозаторы», 10 подпрессовщик, без связующих составляющих используется подпрессовка размельченной массы отходов на участке брикетирования» 11 участок брикетирования массы подготовленных отходов - брекетировачный пресс, 12 сушилка твердотопливных брикетов).

Брикетирование (см. фиг.2 обозначение узлов и последовательность технологического процесса: 6 размельчение отходов на шнековом смесителе, 7 «размельчение отходов на шнековом смесителе», 8 размельчение отходов на шнековом смесителе, 9 размельчение и смешивание отходов шнековым смесителем с добавкой компонентов, жидких токсичных отходов «дозаторы» (без связующих составляющих с 10 «подпресовка на участке брикетирования размельченной массы отходов»), 11 «брикетирование подготовленной массы отходов - брикетировочный пресс», 12 «камера сушки полученного твердотопливного брикета сушилка»), где отходы поступают по транспортерам через смесители (5, 6, 7, 8) в дозаторы (9), где размельчаются и смешиваются с наполнителями, связующим, пластификаторами и улучшителями горения, после чего масса отходов брикетируется и формуется на участке брикетирования (с использованием подпрессовщика, в случаях без использования связующих компонентов, 11 брикетировочный пресс) с последующей сушкой твердотопливного брикета (участок сушки твердотопливных брикетов 12 снабжен вытяжкой воздушных потоков 19). Таким образом осуществляется производство твердого топлива (сокращенно ТТ), пригодного для получения горючего газа высокотемпературным пиролизом (качество газа планируется и закладывается в дозаторах 9).

По транспортерам твердотопливные брикеты поступают в сушилку (сушка твердотопливных брикетов 12). После сушки ТТ поступают на участок пиролиза (блок пиролиза 13), при этом избыток твердотопливного брикета остается в сушилке (участок сушки твердотопливных брикетов 12), тем самым образуя резерв (ТТ), обеспечивая бесперебойную работу пиролизного блока и модуля (ми) ТЭС (см. фиг.2 обозначение узлов и последовательность технологического процесса: 13 блок пиролиза; 14 участок сухой очистки газового потока; 15 энергетический узел «ми ТЭС»).

Выделяющиеся при сушке твердотопливного брикета вредоносные пары удаляются из сушильной камеры (12 сушилка твердотопливных брикетов) вытяжной вентиляцией (вытяжкой воздушных потоков 19) и направляются в технологический процесс, предусматривается подача воздуха из сушильной камеры в турбонаддув двигателя внутреннего сгорания на участке (ми) ТЭС и разогрев котлов плазменных ускорителей). Твердотопливные брикеты направляются на участок пиролиза, а отделенные металлические составляющие (масс) отходов поступят на участок переработки металлов в электрошлаковый переплав.

Поступая на участок пиролиза, твердотопливные брикеты подаются в шлюз газификатора (13 блок пиролиза), где на реакторной решетке и при недостатке кислорода при температурном режиме от 900 до 1250°С-1600°С происходит термический распад твердого топлива (брикета) на газообразное. При этом образуется горючий «пиролизный» газ, пригодный для сжигания в Ми ТЭС. При прохождении термического процесса (пиролиза) образуется соляная кислота (HCl) и от 20 до 50% зольных остатков (от сжигания массы) твердотопливных брикетов.

Кислота поступает в приемные емкости на Блок №3 в производство бишофита и пигментов, а охлажденная (при подаче влажного атмосферного воздуха после прохождения пиролиза в массу горячей золы и отвода сернистого газа в систему разогрева реакторов) и очищенная зола во вспомогательном реакторе (окислителе) и уловленные кремнийсодержащие пыли очистки газов (см. фиг.2 обозначение узлов и последовательность технологического процесса: 14 участок сухой очистки газового потока, 16 участок мокрой очистки отработанных газов, 17 плазменные окислительные ускорители конечной очистки отработанных газов термических процессов переработки токсичных отходов «плазмокатализатор», 16 участок мокрой очистки отработанных газов и прохождения пресс-фильтров А, промежуточный накопительный приемник 18/7) после предварительного размельчения (подготовки) на валковой дробилке и электромагнитной сепарации (участок размельчения отходов 4) поступают в приемные емкости Блок №4 в производство жидкого стекла, которое направляется в дозаторы (9) модуля брикетирования массы (11) отходов на Блок №1, обеспечивая производство твердотопливного брикета связующими составляющими, а металлические составляющие (масс) отходов поступят на участок переработки металлов в электрошлаковый переплав.

После сухой очистки «газов» (участок сухой очистки газового потока 14) и охлаждения на участке мокрой очистки газов (16 участок мокрой очистки отработанных газов - конденсаторные блоки и теплообменное оборудование) происходит дозированное смешивание генераторного газа с воздухом и сжигание в газопоршневой мини-теплоэлектростанции (15 энергетический узел «Ми ТЭС»). В результате прохождения этого процесса образуется электрическая и тепловая энергия, а все выхлопные газы от работы (ми) ТЭС направляются на участок нейтрализации выхлопных газов (см. фиг.2 обозначение узлов и последовательность технологического процесса: 14 фильтр сухой очистки газов, 16 участок мокрой очистки отработанных газов - конденсаторные блоки и теплообменное оборудование, 17 плазменные окислительные ускорители конечной очистки отработанных газов термических процессов переработки токсичных отходов «плазмокатализатор», 18 «приемник образованной конечным сжиганием газов и мокрой очисткой газа H2SO4», 16 участок мокрой очистки отработанных газов - конденсаторные блоки и теплообменники, 18 приемник жидких токсичных отходов «образованной кислоты», 19 вытяжка воздушных потоков, Е труба выхода очищенного воздуха), где предварительно очищенные и охлажденные отработанные выхлопные газы сжигаются в «плазмакатализаторе» (17 плазменные окислительные ускорители конечной очистки отработанных газов термических процессов переработки токсичных отходов) с подачей воздуха при температурном режиме свыше 1100°С-1250°С. При этом образуется серная кислота H2SO4, которая поступает в накопительные емкости (18 приемник жидких токсичных отходов) и по магистралям в приемник Блока №2, в производство магния сернокислого и пигментов различных цветов и оттенков.

Участок переработки отделенных металлических составляющих массы отходов (*снабжен вытяжкой воздушных потоков 19), осуществляет переработку металлических примесей отходов, поступающих с комбинированной сортировки (сепарации). В результате прохождения термического процесса (переплав металла) образуются газовые потоки, которые поступают на участок нейтрализации выхлопных газов (см. фиг.2 обозначение узлов и последовательность технологического процесса: 14 участок сухой очистки газового потока, 16 участок мокрой очистки газов «конденсаторные блоки и теплообменное оборудование», 17 плазменные ускорители конечной очистки отработанных газов термических процессов переработки токсичных отходов «плазмакатализатор», 18 приемник жидких токсичных отходов «образованной H2SO4», 16 участок мокрой очистки газов «конденсаторные блоки и теплообменное оборудование», 19 вытяжка воздушных потоков «дымосос», Е «труба выхода очищенного воздуха»).

Образованные в процессе нейтрализации газовых потоков, обработки металлов: кислоты и уловленные кремнийсодержащие пыли, ОТР (отработанные травильные растворы), соли различных металлов (к примеру ZnCl2) и шлаки поступят на модули химической переработки, в производство строительных материалов на системные Блоки Комплекса №2, 3, 4 (изображение фиг.3).

Заготовка шихтового переплава (продукция) реализуется потребителям.

* На участках: сортировки отходов (2); сушки твердого топлива (12); пиролиза (13); переработки металлических составляющих, где в процессе прохождения технологических операций происходит выделение различных токсичных испарений, поэтому во избежание негативного воздействия на персонал и окружающую среду предусмотрена централизованная система вентиляции (см. фиг.2 обозначение оборудования: вытяжка воздушных потоков 19); трансформатор - 20.

На Блоке №2 осуществляется переработка веществ, содержащих сульфат-ионы с получением строительных материалов.

Кислота поступает в расположенные горизонтально приемные емкости (Б), откуда при помощи шнековых насосов закачивается в пресс-фильтры (А). После фильтрации раствор поступает в реактор (С), где осуществляется нейтрализация электролита H2SO4 каустическим магнезитом MgO, далее обезвреженная суспензия подается в сушилки-кристолизаторы (В), где проходит реакция кристаллизации жидкого вещества с получением магния сернокислого, который далее затаривается (контейнеры) и подается на склад готовой продукции.

Твердые примеси металлов, содержащиеся в растворе кислоты, поступающей в приемные емкости, после прохождения пресс-фильтра (А) изымаются из раствора и поступают в сушильную камеру (В), после чего полученные пигменты затариваются (контейнеры) и подаются на склад готовой продукции.

* Пластинчатые теплообменники (К) обеспечивают конденсацию выделяемых паров. После охлаждения конденсат накапливается в накопительной емкости (Б-1), раствор выпаривается с использованием выпарного аппарата (Г) и посредством шнекового насоса подается в реактор (С) для последующей нейтрализации. Далее после кристаллизации в сушилке (В) полученный магний сернокислый затаривается (в контейнеры) и подается на склад готовой продукции для дальнейшей реализации потребителям.

Шламы и выбросы в окружающую среду в процессе работы системного блока не образуются, электроэнергия поступает на модуль через трансформаторные установки (20).

На Блоке №3 осуществляется переработка веществ, содержащих хлор с получением строительных материалов.

Кислота поступает в расположенные горизонтально приемные емкости (Б), откуда при помощи шнековых насосов закачивается в пресс-фильтры (А). После фильтрации раствор поступает в реактор (С), где осуществляется нейтрализация HCl каустическим магнезитом MgO. Далее нейтрализованная суспензия подается в сушилки-кристолизаторы (В), где проходит реакция кристаллизации жидкого вещества с получением бишофита, который далее затаривается (в контейнеры) и подается на склад готовой продукции.

Соли нейтрализуются в реакторах (С) и подаются на пресс-фильтр (А), далее отфильтрованная суспензия поступает в сушильную камеру (В) и после сушки полученная продукция (белило ZnO) затаривается (контейнеры) и подается на склад готовой продукции. Образованный в процессе прохождения химической реакции конденсат накапливается в емкости (Б-1) и поступает в реактор (С).

После нейтрализации суспензия подается в сушильную камеру (В), где осуществляется кристаллизация с получением бишофита, который затаривается (контейнер), и поступает на склад готовой продукции, и реализуется потребителям.

Твердые примеси металлов, содержащиеся в растворе кислоты, поступают в приемные емкости (Б). После прохождения пресс-фильтра (А) изымаются из раствора и поступают в сушильную камеру (В). После сушки фильтрата полученные пигменты затариваются (в контейнеры) и подаются на склад готовой продукции.

* Пластинчатые теплообменники (К) обеспечивают конденсацию выделяемых паров. После охлаждения конденсат накапливается в накопительной емкости (Б-1) и далее посредством шнекового насоса подается в реактор (С) для нейтрализации и последующей кристаллизации в сушилке (Б), а полученный бишофит затаривается (контейнеры), и поступает на склад готовой продукции, и реализуется потребителям.

Шламы и выбросы в окружающую среду в процессе работы системного блока не образуются, электроэнергия поступает на модуль через трансформаторные установки (20).

На Блоке №4 осуществляется переработка кремнийсодержащих пылей с получением строительных материалов.

После загрузки в автоклав (Д) бункерными транспортерами (Т) мелкодисперсных кремнийсодержащих веществ осуществляется их обработка раствором натрия, а получаемое в процессе химической реакции жидкое стекло затаривается (бочки) и подается на участок брикетирования масс поступающих в переработку отходов, осуществляя производство твердотопливного брикета на Блоке №1, а неотреагировавший в химической реакции остаток, содержащий шламы металлов, поступает на участок электрошлакового переплава металлических примесей ТЖБПО, где осуществляется производство заготовки шихтового переплава, которая поставляется на склад готовой продукции, и реализуются потребителям.

Комплексная, безотходная переработка токсичных отходов, включающая процессы: сортировку и брикетирование отходов с получением твердотопливных брикетов и отделенных металлических примесей, которые подаются на участок переработки металлов в электрошлаковый переплав, сушки брикетов с последующим их направлением на участок пиролиза при температуре 900-1600°С,- образованная в процессе пиролиза соляная кислота подается в приемные емкости в производство строительных материалов и перерабатывается (2HCl2+2FeCl2+3MgO+O) с получением бишофита (MgCl2·6H2O) и железоокисных пигментов (Fe2O3);- образованный в процессе пиролиза горючий газ после сухой и мокрой очистки подается на сжигание в теплоэлектростанцию с образованием отработанных газов, которые направляются в комбинированную очистку газов, образуемых в металлургических процессах переработки металлов,- образующиеся в металлургических процессах комплекса шлаки, соли, кремнийсодержащие пыли, уловленные в системе комбинированной очистки образованных термическими процессами отработанных газов, где в процессе предварительной очистки отработанных газов комплекса, сжигаемых при температуре 1100-1250°С, образуется серная кислота, которые подаются в приемные емкости в производство строительных материалов и перерабатываются (2FeSO4+H2SO4+3MgO) с получением магния сернокислого (MgSO4·7H2O) и железоокисных пигментов (Fe2O3), к примеру соли перерабатываются (ZnCl2+MgO+H2O) с получением белила (ZnO) и бешофита (MgCl2·6H2O), шлаки после измельчения и электромагнитной сепарации и уловленные кремнийсодержащие пыли перерабатываются (SiO2+2NaOH) с получением жидкого стекла (Na2SiO3), которое подается в дозаторы, обеспечивая связующими составляющими, производство твердотопливных брикетов, поступающих после сушки в пиролиз комплекса независимых совокупных и последовательных на различных стадиях технологических процессов переработки отходов, имеющий единый и неразделимый технологический замысел устранения токсичных выбросов в окружающую среду получением строительных материалов, электрической и тепловой энергии, продукции переплава металлов.