Способ изготовления стержневых изделий с продольными ребрами из алюминиевых сплавов

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении стержневых деталей с продольными ребрами методом горячей штамповки. На первом переходе из цилиндрической заготовки посредством высадки формообразуют заготовку с фланцем, внутренним пазом в зоне фланца и выступом на торцевой поверхности фланца. Глубина паза составляет 1,5 высоты фланца. Толщина выступа соответствует толщине боковой стенки цилиндрической части заготовки с фланцем. Высота выступа составляет 0, 4-0,6 от его толщины. На втором переходе осуществляют формообразование продольных ребер в зоне фланца посредством выдавливания в матрице. Высадку и выдавливание проводят при температуре нагрева фланца 450-470°С. Матрицу для выдавливания нафевают до температуры 250-300°С. После выдавливания готовое изделие удаляют из матрицы посредством жидкофазной среды. В результате обеспечивается возможность получения из малопластичных алюминиевых сплавов длинномерных стержневых деталей с тонкостенными продольными ребрами требуемого качества. 6 ил., 1 табл.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано для получения длинномерных стержневых деталей с тонкостенными ребрами из малопластичных алюминиевых сплавов, способных к деформации только в горячем состоянии.

Из уровня техники известен способ изготовления трубы с продольными плавниковыми ребрами, по которому трубу получают методом гибки из полосы в виде двух симметричных половин с продольными ребрами с обеих сторон и с последующим соединением этих половин посредством сварки по этим ребрам (Патент РФ №2377490, F28F 1/10, F28F 1/42, 2009).

К недостаткам известного способа следует отнести сложность обеспечения круглой формы наружной поверхности трубы, ограничение по количеству ребер, а также коробление и прожог при сварке при изготовлении ребер.

Известен также способ получения прессованных изделий с продольными гофрированными ребрами, включающий дифференцированный нагрев полых заготовок с увеличением температуры от внутренних слоев к наружным и последующее их прессование (Авторское свидетельство СССР №1466078, В21С 23/08, 1996).

К недостаткам известного способа следует отнести сложность обеспечения нужных температурных условий получения стержневых изделий с продольными ребрами, а также ограниченность номенклатуры применяемых материалов: алюминий и его малолегированные сплавы.

Наиболее близким из уровня техники техническим решением по назначению, технической сути и достигаемому результату является способ прессования трубчатого изделия с меридиональными ребрами, в соответствии с которым штамповка ведется за два перехода: на первом переходе получают заготовку со сквозным отверстием и фланцем, а на втором формируют продольные ребра в зоне фланца при выдавливании в матрицу в условиях всестороннего неравномерного сжатия. Удаление поковки из матрицы производят жидкофазной средой (Патент РФ на полезную модель №78450, B21D 22/00, 2008).

Недостатком известного технического решения является невозможность изготовления стержневых изделий из малопластичных алюминиевых сплавов, способных к деформации только в горячем состоянии, с продольными ребрами с соотношением длины стержневой части к диаметру до трех и более, а также соотношением ширины ребра к его толщине до десяти и более, что снижает номенклатуру изготавливаемых изделий.

В основу заявленного изобретения положена задача расширения сортамента получаемых изделий за счет обеспечения возможности получения изделий из малопластичных алюминиевых сплавов с продольными ребрами с соотношением длины стержневой части к диаметру до трех и более и соотношением ширины ребра к его толщине до десяти и более посредством горячей штамповки длинномерных стержневых заготовок.

Поставленная задача достигается посредством того, что в способе изготовления стержневых изделий с продольными ребрами из алюминиевых сплавов, включающем штамповку за два перехода, на первом переходе осуществляют формообразование заготовки с фланцем посредством высадки, а на втором переходе осуществляют формообразование продольных ребер в зоне фланца посредством выдавливания с последующим извлечением из матрицы жидкофазной средой, согласно изобретению, высадку и выдавливание проводят при температуре нагрева зоны фланца 450-470°С, при этом заготовку для выдавливания выполняют с внутренним пазом в зоне фланца глубиной не менее 1,5 высоты фланца и с выступом на торцевой поверхности фланца толщиной, соответствующей толщине боковой стенки цилиндрической части поковки, и высотой, составляющей 0,4-0,6 от его толщины, при этом выдавливание осуществляют в нагретой матрице до температуры 250-300°С.

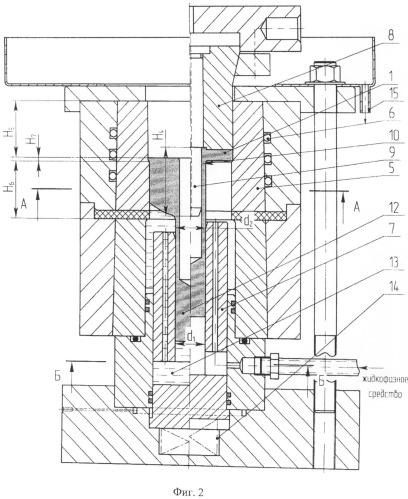

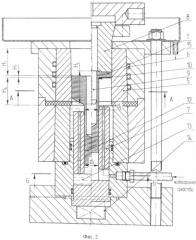

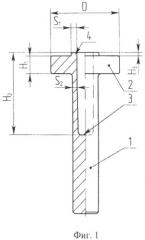

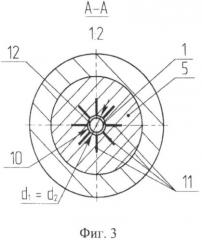

Изобретение поясняется графическими материалами, где изображено:

- на фиг.1 - эскиз заготовки с фланцем после первого перехода - высадки;

- фиг.2 - схема прямого выдавливания заготовки с фланцем (справа от оси) с получением поковки (изделия) с продольными ребрами (слева от оси) в устройстве для изготовления стержневых изделий с продольными ребрами из алюминиевых сплавов;

- фиг.3 - сечение А-А схемы на фиг.2;

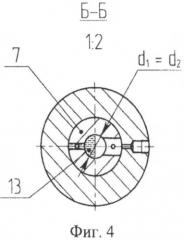

- фиг.4 - сечение Б-Б схемы на фиг.2;

- фиг.5 - эскиз стержневого изделия с продольными ребрами;

- фиг.6 - вид снизу эскиза на фиг.5.

Сущность заявленного изобретения заключается в следующем.

Заявленное изобретение осуществляют в два перехода. На первом переходе осуществляют формообразование заготовки 1 с фланцем 2 (фиг.1) посредством высадки цилиндрической заготовки из малопластичного алюминиевого сплава, например, с использованием горизонтально-ковочной машины. Зону фланца 2 заготовки 1 нагревают до температуры интервала горячей обработки алюминиевых сплавов, составляющей 450-470°С, что обеспечивает уменьшение технологической силы прессового оборудования и оптимальные пластические свойства материала. Изготовленная на первом переходе заготовка 1 представляет собой стержень с цилиндрическим фланцем 2 высотой H1 и содержит внутренний паз 3 вдоль оси симметрии глубиной Н2 не менее 1,5 высоты фланца: H2≥1,5H1. На торцевой поверхности заготовки 1 выполнен выступ 4 для предотвращения утяжины (при последующем выдавливании ребер). Толщина выступа 4 S1 равна толщине стенки цилиндрической части S2: S1=S2, а высота выступа 4 Н3 составляет 0,4-0,6 его толщины: Н3=0,4-0,6S1. На втором переходе осуществляют формообразование продольных ребер в зоне фланца 2 заготовки 1 посредством выдавливания (фиг. 2). Для этого фланец 2 заготовки 1 подвергают повторному нагреву до температуры 450-470°С, а матрицу 5 нагревают до температуры 250-300°С, например тэном 6. Стержневая часть заготовки 1 центрируется в поршне 7 по отверстию, диаметром d1 соответствующему диаметру заготовки d2: d1=d2, в пределах посадки с зазором, обеспечивающим допуск на посадку F10/h10. При выдавливании пуансон 8 оправкой 9 в виде запрессованного в пуансон ступенчатого стержня заходит в паз 3 заготовки 1 с фланцем 2. В момент соприкосновения торца пуансона 8 с поверхностью фланца 2 заготовки 1 образуется кольцевой зазор 10 между калибрующей частью матрицы 5 и оправкой 9. При движении пуансона 8 вниз обеспечивается вытеснение (выдавливание) металла в пазы 11 (фиг.3) матрицы 5 и во втулочную часть стержня через упомянутый кольцевой зазор 10 до образования ребер требуемой конфигурации. При этом глубина внутреннего паза Н2 составляет не менее 1,5 высоты фланца H1 заготовки 1 под выдавливание: Н2≥1,5H1, a длина оправки 9 составляет 0,7-0,9 глубины паза 3: Н4=0,7-0,9Н3 (фиг.1). В процессе деформации заготовки 1 под выдавливание в пазе 3 образуется закрытая полость, прилегающая к оправке 9 (фиг.2). При дальнейшем течении материала заготовки 1 ее донная зона движется быстрее, чем оправка 9, что приводит к увеличению объема закрытой полости и к образованию области пониженного давления. Это, в свою очередь, приводит к невозможности снятия поковки (изделия) 12 с оправки 9 без дополнительного усилия. Для компенсации области пониженного давления в пазе 3 поковки (изделия) 12 и «присасывания» последней к оправке 9 предусмотрено воздушное сообщение паза 3 с внешней средой. Оно осуществляется посредством канала (отверстия), выполненного вдоль оси оправки 9.

При возвращении ползуна пресса (на фигурах не показан) и пуансона 8 в исходное (верхнее крайнее положение) в закрытую полость матрицы 5 происходит подача, например от гидростанции (на фигурах не показана), жидкофазной среды 13, например любого смазочного материала для горячей штамповки (фиг. 2). Жидкофазная среда 13 заполняет закрытую полость, образованную матрицей 5 и поковкой (изделием) 12. При ее контакте с горячей поковкой (изделием) 12 и матрицей 5 происходит резкое повышение давления. Для предотвращения резкого увеличения давления в полости штампа поршень 7 выполнен с возможностью ограниченного перемещения в осевом направлении. Поршень 7 отклоняется вниз под действием резко увеличившегося давления жидкофазной среды 13, и увеличивает объем внутри матрицы 5. В результате этого давление жидкофазной среды 13 стабилизируется.

Извлечение поковки (изделия) 12 из матрицы 5 осуществляется под давлением жидкофазной среды 13. При этом обеспечивается качественное извлечение ребер поковки (изделия) 12 из пазов 10 матрицы 5. Удаление ребер поковки (изделия) 12 из пазов 11 наступает раньше удаления поковки (изделия) 12 из контейнера матрицы 5 за счет того, что высота контейнера матрицы Н5 больше высоты пазов матрицы H6: Н5=1,1-2,0Н6. Выход жидкофазной среды 13 до полного извлечения ребер поковки (изделия) 12 исключен благодаря цилиндрическому пояску (пресс-остатку) высотой Н7 (фиг.5), образующих герметичную полость внутри матрицы 5 (фиг.2). Поршень 4 при уменьшении давления в полости штампа под действием пружинного элемента 14 возвращается в исходное положение.

Выплеснувшая из матрицы 5 жидкофазная среда 13 сливается в бак-отстойник 15 через специальные каналы, оставляя на поверхности матрицы 5 тонкий слой смазочного материала жидкофазной среды 13. Установка готова принять следующую заготовку под выдавливание.

Полученная поковка 12, например, при изготовлении детали типа стабилизатора, в дальнейшем подвергается механообработке: удалением прессостатка и напуска по нижней кромке ребер, обработке внутренней полости и сверлению глухого отверстия в нижней части (фиг.5, 6).

Пример реализации способа

Для реализации способа получения изделия с продольными ребрами из алюминиевых сплавов использовалась стержневая заготовка с фланцем и внутренним пазом. Заготовку с диаметром стержня d2=30-0,5 мм, общей длиной 150 мм, диаметром фланца D=80 мм, высотой фланца H1=25 мм, внутренним пазом диаметром 21 мм и его глубиной Н2=50 мм из алюминиевого сплава АК6 получили методом обработки резанием на токарном станке. Нагрев заготовки осуществлялся в электропечи индукционного нагрева до температуры 450°С.

Горячая штамповка велась в установке с нагревом матрицы до 250°С на гидравлическом прессе модели П3234А номинальной силой 2500 кН со скоростью перемещения ползуна 6 мм/сек. Нагрев матрицы осуществлялся тэнами. Для предотвращения налипания изделия на рабочие детали инструмента применялась суспензия высокодисперсного графита, которой покрывались пуансон, матрица и оправка.

Удаление поковки (изделия) из матрицы осуществлялось жидкофазной средой под высоким давлением. Для этого установка переворачивалась на 180°. Зона матрицы заполнялась жидкофазной средой (маслом И20), после чего устанавливался поршень. При воздействии ползуна пресса на поршень он вытеснял жидкофазную среду, посредством которой изделие удалялось из матрицы.

Полученная поковка должного качества имела длину стержневой части 160 мм при ее диаметре 30 мм; ширину ребра 20 мм при его толщине 2 мм, что соответствует соотношениям задачи.

Хотя в вышеописанном примере представлена определенная конфигурация поковки, необходимо учитывать, что в соответствии с настоящим изобретением в инструменте при использовании соответствующих матрицы и оправки могут быть изготовлены поковки с иной конфигурацией, например с винтовой формой ребер.

Проведенные испытания показали возможность использования заявленного технического решения для изготовления стержневых изделий с тонкостенными ребрами (с преимущественным соотношением длины стержневой части к диаметру более трех, ширине ребра к его толщине более десяти и толщине стенки втулочной части стержня к толщине ребра от двух до пяти) методом прямого горячего выдавливания из штампованной заготовки в форме стержня с цилиндрическим фланцем, имеющем внутренний паз глубиной больше высоты фланца.

Признаки и значения интервалов, заявленные в формуле изобретения, получены экспериментальным путем (см. Таблицу 1).

| Таблица 1 | ||||||

| Температура нагрева области фланца заготовки, °С | Температура матрицы, °С | Отношение H2/H1 | Отношение S1/S2 | Отношение H3/S1 | Отсутствие нарушения сплошности материала | Соответствие размеров и формы требуемым |

| 410 | 150;200; 250;300 | 0,75; 1,00; 1,50 | 0,8; 1,0; 1,2 | 0,3; 0,4; 0,6; 0,7 | нет | нет |

| 430 | 150;200; 250;300 | 0,75; 1,00; 1,50 | 0,8; 1,0; 1,2 | 0,3; 0,4; 0,6; 0,7 | нет | нет |

| 450; 470 | 150;200 | 0,75; 1,00; 1,50 | 0,8; 1,0; 1,2 | 0,3; 0,4; 0,6; 0,7 | нет | нет |

| 250; 300 | 0,75; 1,00 | 0,8; 1,0; 1,2 | 0,3; 0,4; 0,6; 0,7 | да | нет | |

| 1,5 | 0,8; 1,0; 1,2 | 0,3 | да | нет | ||

| 0,8 | 0,4; 0,6 | да | нет | |||

| 1,0 | 0,4; 0,6 | да | да | |||

| 1,2 | 0,4; 0,6 | да | * | |||

| 0,8; 1,0; 1,2 | 0,7 | да | * | |||

| Примечание: * - нецелесообразно увеличенный расход металла |

Выдержанный интервал температур нагрева зоны фланца, значение отношения величины внутреннего паза к высоте фланца, наличие выступа требуемых размеров на торцевой поверхности фланца, подогрев матрицы до заданных температур и удаление поковки из матрицы жидкофазной средой обеспечивают получение качественного длинномерного стержневого изделия из малопластичных алюминиевых сплавов с продольными ребрами с соотношением длины стержневой части к диаметру до трех и более, а также соотношением ширины ребра к его толщине до десяти и более.

Указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, достаточной для получения требуемого технического результата.

Заявленные в формуле изобретения относительные размеры паза, выступа штампованной заготовки и температурные интервалы получены экспериментально и являются оптимальными, поскольку при выходе за них не обеспечивается сохранение сплошности материала и соответствие поверхностей поковки требуемой форме.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для обработки металлов давлением, в частности, для изготовления стержневых деталей с тонкостенными продольными ребрами, используемых в качестве стабилизаторов снарядов для дальнобойных орудий;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте нижеизложенной формулы, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует требованиям условий патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

Способ изготовления стержневых изделий с продольными ребрами из алюминиевых сплавов, включающий штамповку за два перехода, на первом из которых осуществляют формообразование заготовки с фланцем посредством высадки, а на втором - формообразование на заготовке с фланцем посредством выдавливания в матрице продольных ребер в зоне фланца с последующим извлечением стержневого изделия с продольными ребрами из матрицы посредством жидкофазной среды, отличающийся тем, что высадку и выдавливание проводят при температуре нагрева зоны фланца заготовки 450-470°С, при этом на первом переходе формообразуют заготовку с фланцем, имеющую цилиндрическую часть, внутренний паз в зоне фланца глубиной не менее 1,5 высоты фланца и выступ на торцевой поверхности фланца, толщина которого соответствует толщине боковой стенки цилиндрической части, а высота составляет 0,4-0,6 от толщины, при этом выдавливание осуществляют в матрице, нагретой до температуры 250-300°С.