Способ непрерывного литья слитков

Иллюстрации

Показать всеИзобретение относится к металлургическому производству. Способ включает разливку металла в кристаллизатор, поддерживание и вытягивание слитка 1 приводными 2 и холостыми 3 роликами, расположенными вдоль технологической оси машины непрерывного литья заготовок. Приводные ролики 7, установленные с раствором по номинальной толщине слитка, вращаются в направлении, противоположном направлению вытягивания слитка и разрыхляют окалину, образующуюся на поверхности слитка. Верхний ролик 7 вращается по часовой стрелке, а нижний ролик 7 - против часовой стрелки. В зону разрыхления окалины подают под углом газожидкостную смесь, а окалину удаляют газом, который подают вдоль линии соприкосновения поверхностей роликов и слитка со стороны входа его в ролики. Очистку поверхности слитка от окалины с боковых поверхностей осуществляют парой установленных поперечно технологической оси роликов. В другом варианте очистку поверхности слитка от окалины осуществляют дополнительно установленными вдоль технологической оси парой поддерживающих холостых роликов, связанных кинематически с приводными роликами. Обеспечивается повышение качества поверхности слитка. 2 н. и 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к металлургическому производству и может быть использовано для очистки поверхности непрерывнолитых слитков от окалины при их прохождении по технологическим каналам машин непрерывного литья заготовок.

Известен способ непрерывного литья слитков, включающий разливку металла в кристаллизатор, поддерживание и вытягивание слитка приводными и холостыми роликами, расположенными вдоль технологической оси машины непрерывного литья заготовок, очистку поверхности слитка от окалины и удаление окалины [Куклев А.В., Лейтес А.В. Практика непрерывной разливки стали. - М.: Металлургиздат, 2011. - с.289].

Данный способ является наиболее близким аналогом (прототипом) к предлагаемому изобретению по совокупности признаков и назначению.

Недостатками данного способа являются резкое захолаживание поверхности непрерывнолитых слитков, возникновение термических напряжений, ведущих к трещинообразованию.

Задачей, на решение которой направлено предлагаемое изобретение, является разработка эффективного и экономичного способа непрерывного литья слитков, обеспечивающего удаление окалины с поверхности непрерывнолитых слитков и высокое качество металлопродукции.

Технический результат, достигаемый в заявленном изобретении, заключается в улучшении качества поверхности непрерывнолитых слитков.

Указанный технический результат достигается тем, что в способе непрерывного литья слитков, включающем разливку металла в кристаллизатор, поддерживание и вытягивание слитка приводными и холостыми роликами, расположенными вдоль технологической оси машины непрерывного литья, очистку поверхности слитка от окалины и удаление окалины, согласно изобретению очистку поверхности слитка от окалины осуществляют не менее чем одной парой приводных поддерживающих роликов, в которой вращение верхнего ролика осуществляют по часовой стрелке, а нижнего ролика - против часовой стрелки, при этом в зону разрыхления окалины, образованную этими роликами при входе в них слитка, подают под углом газожидкостную смесь, а окалину удаляют газом (вариант 1).

Кроме того, газ для удаления окалины подается вдоль линии соприкосновения поверхностей роликов и слитка со стороны входа его в ролики.

Кроме того, очистку поверхности слитка от окалины с его боковых поверхностей осуществляют не менее чем одной парой установленных поперечно технологической оси роликов, причем вращение ролика справа по ходу вытягивания слитка производят против часовой стрелки, а ролика слева - по ходу часовой стрелки.

Во втором варианте способа непрерывного литья слитков, включающем разливку металла в кристаллизатор, поддерживание и вытягивание слитка приводными и холостыми роликами, расположенными вдоль технологической оси машины непрерывного литья, очистку поверхности слитка от окалины и удаление окалины, согласно изобретению очистку поверхности слитка от окалины осуществляют не менее чем одной парой дополнительно установленных вдоль технологической оси холостых поддерживающих роликов, кинематически связанных с приводными поддерживающими роликами, при этом в зону разрыхления окалины, образованную этими роликами при входе в них слитка, подают под углом газожидкостную смесь, а окалину удаляют газом.

Кроме того, газ для удаления окалины подается вдоль линии соприкосновения поверхностей роликов и слитка со стороны входа его в ролики.

Кроме того, очистку поверхности слитка от окалины с его боковых поверхностей осуществляют не менее чем одной парой установленных поперечно технологической оси роликов, причем вращение ролика справа по ходу вытягивания слитка производят против часовой стрелки, а ролика слева - по ходу часовой стрелки.

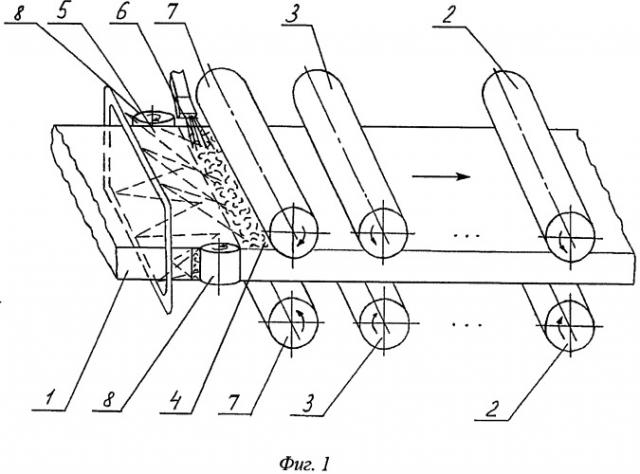

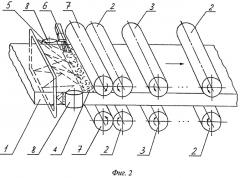

Примеры реализации способа непрерывного литья слитков показаны на фиг.1 и фиг.2, где позициями обозначены: 1 - непрерывнолитой слиток, 2 -приводные поддерживающие ролики, 3 - холостые поддерживающие ролики, 4 - зона разрыхления окалины, 5 - газожидкостная смесь, 6 - газ, 7 -приводные поддерживающие ролики, у которых верхний ролик вращается по часовой стрелке, а нижний - против часовой стрелки (вариант 1) и дополнительно установленные с кинематической связью холостые ролики (вариант 2), 8 - ролики, установленные поперечно технологической оси.

Способ осуществляют следующим образом.

В первом варианте (фиг.1) в кристаллизатор разливают металл. Формирующийся в кристаллизаторе непрерывнолитой слиток 1 поддерживают и вытягивают с помощью расположенных вдоль технологической оси машины непрерывного литья приводных и холостых поддерживающих роликов. Раствор (зазор) между парой приводных роликов 2, а также парой холостых роликов 3 устанавливают по номинальной толщине слитка 1. Объемные размеры раскаленного слитка 1 увеличиваются за счет образования пористой окалины. Приводные ролики 7, вращающиеся в противоположную направлению вытягивания слитка сторону и установленные с раствором (зазором) между собой по номинальной толщине слитка 1, разрыхляют окалину. При этом приводные поддерживающие ролики 7 в количестве не менее одной пары выполнены с вращением верхнего ролика по часовой стрелке, а нижнего ролика - против часовой стрелки. В зону разрыхления окалины 4, образованную этими роликами при входе в них слитка 1, подают под углом газожидкостную смесь 5, а окалину удаляют газом 6, истекающим под давлением из сопла.

Целесообразно газ 6 для удаления окалины подавать вдоль линии соприкосновения поверхностей роликов и слитка 1 со стороны входа слитка 1 в ролики.

При необходимости дополнительной очистки поверхности слитка 1 от окалины с его боковых поверхностей ее осуществляют не менее чем одной парой установленных поперечно технологической оси роликов 8, причем вращение ролика, справа по ходу вытягивания слитка 1 производят против часовой стрелки, а ролика слева - по ходу часовой стрелки.

Во втором варианте способа непрерывного литья слитков (фиг.2) в кристаллизатор разливают металл. Формирующийся в кристаллизаторе непрерывнолитой слиток 1 поддерживают и вытягивают с помощью расположенных вдоль технологической оси машины непрерывного литья приводных и холостых поддерживающих роликов. Также вдоль технологической оси дополнительно установлены холостые поддерживающие ролики 7, кинематически связанные с приводными поддерживающими роликами 2. Кинематическая связь поддерживающих холостых и приводных роликов позволяет отказаться от дополнительного привода для осуществления вращения в обратную сторону роликов 7, а также осуществляет синхронизацию скоростей вращения кинематически связанных холостых и приводных поддерживающих роликов. Раствор (зазор) между парой поддерживающих приводных роликов 2 устанавливают по номинальной толщине слитка 1. Объемные размеры раскаленного слитка 1 увеличиваются за счет образования пористой окалины. В зону разрыхления окалины 4, образованную поддерживающими холостыми кинематически связанными роликами 7 при входе в них слитка 1, подают под углом газожидкостную смесь 5, а окалину удаляют газом 6, истекающим под давлением из сопла.

Целесообразно газ 6 для удаления окалины подавать вдоль линии соприкосновения поверхностей роликов и слитка 1 со стороны входа слитка в ролики.

При необходимости дополнительной очистки поверхности слитка 1 от окалины с его боковых поверхностей ее осуществляют не менее чем одной парой установленных поперечно технологической оси роликов 8, причем вращение ролика справа по ходу вытягивания слитка 1 производят против часовой стрелки, а ролика слева - по ходу часовой стрелки.

Применение предлагаемого изобретения позволяет эффективно и экономично получать непрерывнолитые слитки с высоким качеством поверхности.

1. Способ непрерывного литья слитков, включающий разливку металла в кристаллизатор, поддерживание и вытягивание слитка приводными и холостыми роликами, расположенными вдоль технологической оси машины непрерывного литья заготовок, очистку поверхности слитка от окалины и удаление окалины, отличающийся тем, что очистку поверхности слитка от окалины осуществляют не менее чем одной парой приводных поддерживающих роликов, в которой вращение верхнего ролика осуществляют по часовой стрелке, а нижнего ролика - против часовой стрелки, при этом в зону разрыхления окалины, образованную этими роликами при входе в них слитка, подают под углом газожидкостную смесь, а окалину удаляют газом.

2. Способ по п.1, отличающийся тем, что газ для удаления окалины подают вдоль линии соприкосновения поверхностей роликов и слитка со стороны входа его в ролики.

3. Способ по п.1 или 2, отличающийся тем, что очистку поверхности слитка от окалины с его боковых поверхностей осуществляют не менее чем одной парой установленных поперечно технологической оси роликов, причем вращение ролика справа по ходу вытягивания слитка производят против часовой стрелки, а ролика слева - по ходу часовой стрелки.

4. Способ непрерывного литья слитков, включающий разливку металла в кристаллизатор, поддерживание и вытягивание слитка приводными и холостыми роликами, расположенными вдоль технологической оси машины непрерывного литья заготовок, очистку поверхности слитка от окалины и удаление окалины, отличающийся тем, что очистку поверхности слитка от окалины осуществляют не менее чем одной парой дополнительно установленных вдоль технологической оси холостых поддерживающих роликов, кинематически связанных с приводными поддерживающими роликами, при этом в зону разрыхления окалины, образованную этими роликами при входе в них слитка, подают под углом газожидкостную смесь, а окалину удаляют газом.

5. Способ по п.4, отличающийся тем, что газ для удаления окалины подается вдоль линии соприкосновения поверхностей роликов и слитка со стороны входа его в ролики.

6. Способ по п.4 или 5, отличающийся тем, что очистку поверхности слитка от окалины с его боковых поверхностей осуществляют не менее чем одной парой установленных поперечно технологической оси роликов, причем вращение ролика справа по ходу вытягивания слитка производят против часовой стрелки, а ролика слева - по ходу часовой стрелки.