Способ получения в деталях внутренних прямолинейных и криволинейных каналов

Иллюстрации

Показать всеИзобретение может быть использовано для получения в монолитных деталях внутренних прямолинейных и криволинейных каналов, в том числе каналов, имеющих большую длину. Инструмент для сварки трением с перемешиванием размещают на поверхности детали и сообщают ему вращательное движение. Наконечник инструмента погружают в материал детали в зоне расположения изготавливаемого внутреннего канала и перемещают вдоль его траектории. В зоне обработки создают давление, обеспечивающее течение пластифицированного металла до разрыва его сплошности и получение сварного шва с внутренней полостью, образующей упомянутый канал. Давление может быть равно 0,3-0,7 величины давления, при котором течение пластифицированного материала из зоны обработки минимизировано. Образуемый канал преимущественно имеет форму, близкую к прямоугольнику. Форма канала определяется траекторией перемещения сварочного инструмента. Применение сварки трением с перемешиванием позволяет получить канал в монолитной детали при однократном прохождении инструмента по заданной траектории. 1 з.п. ф-лы, 4 ил., 1 пр.

Реферат

Изобретение относится к получению в деталях внутренних прямолинейных и криволинейных каналов, в том числе каналов, имеющих большую протяженность. Например, способ может быть использован для получения внутренних каналов прямолинейной или извилистой формы в таких деталях, как теплообменные аппараты и т.п.

Известны способы получения глубоких отверстий, заключающиеся в использовании инструментов, предназначенных для глубокого сверления (авт.свид. №1263441, кл. В23В 51/06, 1985 г., патент RU №22045371, кл. В23В 35/00, 1991 г.). Несмотря на то, что инструменты предназначены для глубокого сверления, глубина сверления имеет ограничения, связанные с технологическими условиями процесса сверления: сложность отвода шлама, образующегося в зоне резания, и подачи смазочно-охлаждающей жидкости для снижения температуры в зоне резания, недостаточно высокие рабочие характеристики инструмента, которые не позволяют противостоять силам резания, возникающим при работе инструмента на большой глубине, и т.п.

Известен способ получения в детали параллельных глубоких отверстий (каналов), при котором деталь разрезают на части поперек расположению будущих глубоких отверстий, после чего в каждой из частей с двух сторон сверлят отверстия, затем части детали собирают для получения единого глубокого канала и сваривают (патент RU №2397047, кл. В23В 35/00, 2006 г.). Таким способом можно получить достаточно глубокие каналы. Однако способ является трудоемким, т.к. имеет большое число технологических операций, большое количество сварочных швов. Кроме того, таким способом невозможно получить глубокие криволинейные каналы, которые необходимы, например, в теплообменных устройствах.

Наиболее близким является техническое решение по заявке JP №2009103440, кл. B23K 20/12, 2009 г., в которой описан способ получения внутренних прямолинейных и криволинейных каналов в деталях, в частности в нагревательных плитах. Способ заключается в том, что изготавливают в плите открытый извилистый паз, имеющий участки прямолинейной и криволинейной формы и периферийные, эквидистантно расположенные с двух сторон паза, углубления. В углубления паза плиты устанавливают крышку, закрывающую паз, и осуществляют соединение плиты и крышки способом перемешивающей сварки трением для получения плотного шва, исключающего утечки среды, протекающей по каналу в готовом изделии. Таким образом, получают внутренний канал. Недостатком способа является трудоемкость изготовления канала, заключающаяся в необходимости предварительного изготовления в детали паза и углублений, дополнительного изготовления крышки, контур которой должен соответствовать контуру углублений паза. Кроме того, для соединения плиты и крышки инструмент, осуществляющий перемешивающую сварку трением, должен дважды проходит путь вдоль контура крышки вначале с одной ее стороны, затем с другой стороны, увеличивая время изготовления детали, расход сварочного инструмента и т.п.

Технической задачей изобретения является упрощение способа получения в деталях внутренних прямолинейных и криволинейных каналов, в том числе каналов, имеющих большую длину.

Следующей технической задачей является сокращение времени проведения технологической операции - перемешивающей сварки трением, а также уменьшение расхода сварочного инструмента на одну деталь.

Техническое решение задачи заключается в том, что в способе получения в деталях внутренних прямолинейных и криволинейных каналов, в том числе каналов, имеющих большую длину, включающем размещение на поверхности детали в зоне расположения внутреннего канала инструмента для перемешивающей сварки трением, погружение инструмента в материал детали до создания в зоне обработки давления, сообщение инструменту вращательного движения и перемещение его по траектории внутреннего канала, обработке сваркой трением подвергают монолитную деталь, при этом в зоне обработки создают давление, обеспечивающее течение пластифицированного металла из зоны обработки до разрыва его сплошности с образованием внутреннего канала.

В зоне обработки создают давление, равное 0,3-0,7 величины давления, при котором течение пластифицированного материала из зоны обработки минимизировано.

Предложенный способ позволяет исключить дополнительные операции, связанные с необходимостью изготовления в детали паза с углублениями, и крышки, закрывающей паз, и как следствие, позволяет уменьшить количество расходуемого материала.

Кроме того, способ позволяет уменьшить длину пути прохождения сварочного инструмента за счет того, что сварочный инструмент проходит по траектории канала вместо прохождения по всему периметру крышки. Сокращение длины пути сокращает технологическое время, а также уменьшает расход инструмента на одну деталь.

Способ поясняется чертежами.

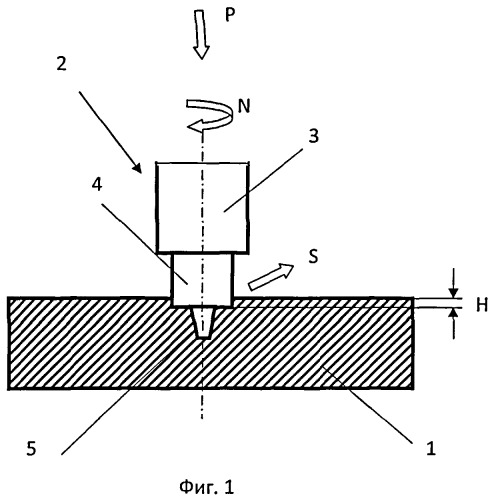

На фиг.1 показана схема получения канала сваркой трением с перемешиванием.

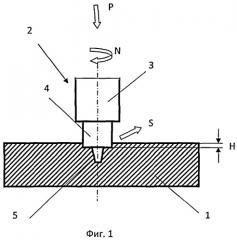

На фиг.2 показан сварочный инструмент.

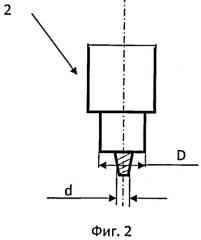

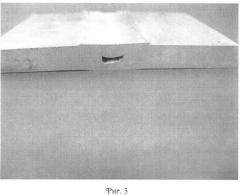

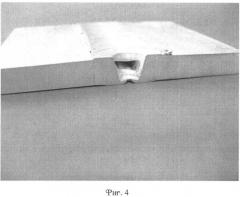

На фиг.3 и 4 показаны фотографии поперечного сечения каналов, полученных при различных условиях проведения процесса сварки трением.

Способ осуществляется следующим образом.

На поверхность монолитной детали 1 устанавливают вращающийся сварочный инструмент 2, который содержит цилиндрический корпус 3, имеющий нижний буртик 4 диаметром D, из которого выступает наконечник 5 диаметром d. Для получения канала наконечник 5 вводят при вращении со скоростью N под давлением Р в материал детали, которое определяет глубину заглубления Н буртика 4 в материал детали. Инструмент перемещают по требуемой траектории паза со скоростью перемещения S. При давлении Р на вращающийся инструмент, поддерживающем заданное заглубление сварочного инструмента, и его перемещении, возникающие силы трения размягчают материал детали до пластифицированного состояния. Пластифицированный размягченный в зоне сварного шва под буртом инструмента материал перемещается в вертикальном и поперечном направлениях. Обычно, сварка трением, используемая для соединения деталей, основана на том, что выбираются реальные значения оптимальных характеристик процесса сварки: давления Р (величины заглубления Н буртика), скорости вращения N и перемещения S инструмента, геометрии и размеров рабочей части инструмента (D и d), обеспечивающих в зоне сварки избыточное давление, при которых материал детали течет во всех направления, и практически не имея возможности вытекать из зоны сварки (течение пластифицированного материала из зоны сварки минимизировано), полностью заполняет ее, получая высококачественный свободный от пор сварной шов. В предлагаемом способе в качестве основного параметра процесса выбирают давление, обеспечивающее заглубление инструмента в материал, и сварку проводят при давлениях, равных 0,3-0,7 величины давления, при котором течение пластифицированного материала из зоны обработки минимизировано. При этом остальные параметры процесса могут быть стандартными. Такое давление обеспечивает заглубление инструмента, при котором происходит выталкивание небольшого количества пластифицированного материала, приводящее к увеличению объема, который должен быть заполнен пластифицированным материалом детали при формировании шва. Из-за увеличения объема и нехватки необходимого количества материала для заполнения пустого пространства после его выталкивания, происходит разрыв сплошности сварного шва с образованием внутреннего канала с высококачественным сварочным швом вокруг канала. При этом образующийся канал преимущественно будет иметь форму, близкую к прямоугольнику, длинная сторона которого лежит в плоскости, параллельной поверхности детали, по которой перемещался сварочный инструмент.При давлении выше 0,7 величины давления, при котором течение пластифицированного материала из зоны обработки минимизировано, и, соответственно, при большем заглублении сварочного инструмента получается разрыв сплошности шва с образованием канала, слишком маленького размера, либо в образующемся канале некоторые участки будут заварены, т.е. сквозной канал не образуется. При давлении 0,3 величины давления, при котором течение пластифицированного материала из зоны обработки минимизировано, и, соответственно, при меньшем заглублении сварочного инструмента, получается несколько разрывов сплошости шва, т.е. имеет место некачественный сварной шов. Способ получения канала подбором давления инструмента на сварочный шов, соответственно, глубиной заглубления сварочного инструмента, является одним из наиболее простых. Разрыв сварного шва можно получить также путем подбора соотношения скорости вращения и перемещения сварочного инструмента.

Так как канал образуется в зоне пластифицированного под сварочным инструментом материала, его форма определяется траекторией перемещения сварочного инструмента. Глубина канала зависит от длины пути, который проходит сварочный инструмент. Канал получают при однократном прохождении инструмента по заданной траектории канала.

Наконечник сварочного инструмента изготавливают из материалов с высокими прочностными характеристиками при повышенных температурах. Преимущественная форма наконечника - простой усеченный конус, на который нанесена нарезка.

Пример. Сваривали две детали из алюминия сварочным инструментом, изготовленным из быстрорежущей стали. Инструмент имел следующие размеры:

диаметр бурта - D=25 мм, диаметр наконечника - d=12 мм. Инструмент погружали в свариваемые детали в зоне сварки на глубину Н=8,9 мм, при скорости вращения N=315 об/мин. После погружения его перемещали по шву со скоростью перемещения S=315 мм/мин. При указанных стандартных параметрах процесса в объеме, который заполнялся пластифицированным материалом при формировании шва, образующееся избыточное давление было достаточным для того, чтобы течение материала из зоны сварки было минимальным. В результате сварки образовался плотный без разрывов качественный шов.

Аналогичным сварочным инструментом изготавливали канал в материале из оксида алюминия. Параметры процесса были стандартными, как показано выше, за исключением того, что инструмент погружали на глубину Н=8,7 мм. Заглубление инструмента на меньшую глубину привело к снижению давления в сварном шве, к вытеканию некоторого количества пластифицированного материала, который на поверхности шва образовывал наплыв, и в результате к расслоению материала с образованием полости внутри детали в зоне сварки. Полученный с помощью перемешивающей сварки трением канал в дальнейшем может быть подвергнут дополнительной обработке. Такой обработкой может быть дробеструйная, пескоструйная и другие виды обработки свободным абразивом. Можно также канал доработать абразивной проволокой.

Таким образом, перемешивающей сваркой трением получают прямолинейные или криволинейные внутренние каналы, которые могут иметь достаточно большую глубину. При этом не требуется предварительное изготовление паза и крышки. Так как канал получают при перемещении инструмента только в одном направлении по требуемой траектории, существенно сокращается расход сварочного инструмента.

1. Способ изготовления в монолитной детали внутреннего прямолинейного или криволинейного канала с использованием инструмента для сварки трением с перемешиванием, отличающийся тем, что упомянутый инструмент размещают на поверхности детали, сообщают ему вращательное движение, наконечник инструмента погружают в материал детали в зоне расположения изготавливаемого внутреннего канала и перемещают вдоль его траектории, при этом в зоне обработки создают давление, обеспечивающее течение пластифицированного металла до разрыва его сплошности и получение сварного шва с внутренней полостью, образующей упомянутый канал.

2. Способ по п.1, отличающийся тем, что в зоне обработки создают давление, равное 0,3-0,7 величины давления, при котором течение пластифицированного материала из зоны обработки минимизировано.