Способ упрочняющего восстановления деталей почвообрабатывающих машин

Иллюстрации

Показать всеИзобретение может быть использовано при ремонте изношенных деталей, работающих в абразивной среде, в частности для возобновления ресурса конструктивных элементов строительной, сельскохозяйственной и дорожной техники. Удаляют изношенную часть и изготавливают компенсирующую вставку, копирующую изношенную часть. Упрочняют компенсирующую вставку термообработкой. Прикрепляют вставку к неизношенной части посредством сварки. Производят наплавочное армирование деталей нанесением валиков на восстановленную рабочую поверхность перпендикулярно траектории перемещения почвы с перекрытием крепежного шва. Способ обеспечивает необходимую прочность восстановленной области, возобновление ресурса изношенной детали. 3 ил.

Реферат

Изобретение относится к области ремонта почвообрабатывающих, землеройных и погрузочных машин, в частности к восстановлению и упрочнению изношенных деталей, работающих в почвенной среде, и может быть использовано для возобновления ресурса конструктивных элементов строительной, сельскохозяйственной и дорожной техники.

Известен способ восстановления деталей почвообрабатывающих машин (патент №2325256, МКИ В23Р 6/00), включающий удаление изношенной рабочей части шлифовальным отрезным кругом, изготовление компенсирующей вставки из стали в виде угловой пластины, ее затачивание с образованием лезвия, упрочнение электролизным борированием с последующим креплением посредством винтов к оставшейся неизношенной области [1].

Недостатками этого способа являются: отступление конструкции остановленной лапы от агротехнических требований, наличие крепежа пластины, применение дорогостоящего процесса электролизного борирования, высокая сложность технологического процесса.

Наиболее близким к предлагаемому способу является способ, по которому у выбракованных изделий изношенная часть удаляется шлифовальным отрезным кругом при помощи угловой шлифовальной машины. Для восстановления геометрии детали используют дополнительные пластины, изготовленные из низкоуглеродистой стали и копирующие эту часть. Предварительно изолировав приварочные кромки, пластины подвергают электролизному борированию. После химико-термического упрочнения угловую пластину приваривают к восстанавливаемой лапе ручной электродуговой сваркой (патент №2241586, МКИ В22Р 6/00) [2].

Однако процесс приваривания упрочненной угловой пластины к восстанавливаемой лапе, изготовленной из стали 65Г, влечет за собой изменение свойств ранее полученного химико-термическим способом покрытия в сторону снижения износостойкости. Небольшая глубина упрочненного слоя также не позволит достичь существенного увеличения абразивной износостойкости и, как следствие, соответствующей наработки до предельного состояния. Немаловажным является и сложность предлагаемой технологии.

Техническим результатом предлагаемого изобретения является возобновление ресурса изношенной детали с одновременным его повышением, а также обеспечение необходимой прочности восстановленной области и улучшение крошения почвы, путем приваривания упрочненных термообработкой пластин к неизношенной части изделия и последующего наплавочного армирования данного участка. При этом стальные пластины должны содержать не менее 0,5% углерода и копировать утраченную, в процессе эксплуатации, геометрическую форму детали.

Указанный результат изобретения достигается путем удаления изношенной части, изготовления новой рабочей части из стали, прошедшей упрочняющую термическую обработку и копирующую геометрию изношенной части, приваривание ее к восстанавливаемому изделию ручной или полуавтоматической электродуговой сваркой с наплавочным армированием рабочей поверхности валиками для увеличения прочности сварного соединения и повышения износостойкости.

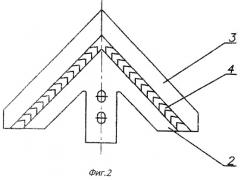

Заявленный способ осуществляется за счет следующего. Подготовленные конструктивные элементы, имеющие конфигурацию изношенной части, привариваются (как правило, встык) к металлу восстанавливаемого изделия, не подвергнутому износу, либо подвергнутому в незначительной мере. Вышеназванные конструктивные элементы предварительно подготавливаются таким образом, чтобы они отвечали техническим нормативам детали в заводском исполнении или превышали их, в частности по твердости, т.е. проводится предварительная термическая обработка (закалка с последующим среднетемпературным отпуском) на троститную структуру с твердостью 40-50 HRC. В ряде случаев можно использовать выработавшие свой ресурс детали, но сохранившие твердость в вышеуказанных пределах. В качестве примера можно привести листы рессор. Приварка производится электродами с малоуглеродистым стержнем во избежание появления шовных и околошовных трещин, вследствие наличия в свариваемых деталях большого количества углерода (не менее 0,5%) и закалочных структур. С целью увеличения прочности сварного соединения сварку следует вести в предварительно разделанные кромки. Последующее наплавочное армирование обеспечивает условия для создания необходимой прочности сварного соединения, увеличивает абразивную износостойкость [3] и способствует лучшему крошению почвы за счет выступающих над рабочей поверхностью валиков. Валики рекомендуется наваривать перпендикулярно движению почвы, но таким образом, чтобы они перекрывали сварной шов между привариваемым конструктивным элементом и телом неизношенной части детали (крепежный шов). Длина валиков определяется шириной рабочей поверхности, расстояние между ними не должно превышать 40 мм.

Сопоставительный анализ заявленного решения с прототипом показывает, что заявленный способ отличается от известного тем, что восстановление детали обеспечивается за счет приваривания конструктивного элемента, копирующего геометрию изношенной части (компенсирующая вставка) к оставшейся неизношенной (малоизношенной) части. Привариваемый элемент предварительно подвергается термической обработке для повышения твердости и, как следствие, происходит увеличение абразивной износостойкости. Образованная рабочая поверхность подвергается армированию путем наваривания на нее валиков. Геометрия валиков и их расположение определяется: механическим составом почвы, траекторией ее движения относительно рабочей поверхности, видом выполняемой работы. Таким образом, предлагаемый способ соответствует критерию «новизна».

Известные технические решения подразумевают либо приварку новой рабочей части, либо ее крепление другим способом к неизношенной части изделия с предварительным упрочнением электролизным борированием, и не предполагают проведение упрочняющей термической обработки и дополнительного наплавочного армирования после приваривания компенсирующей вставки, что отсутствует в предлагаемом способе и позволяет сделать вывод о его соответствии критерию «существенные отличия».

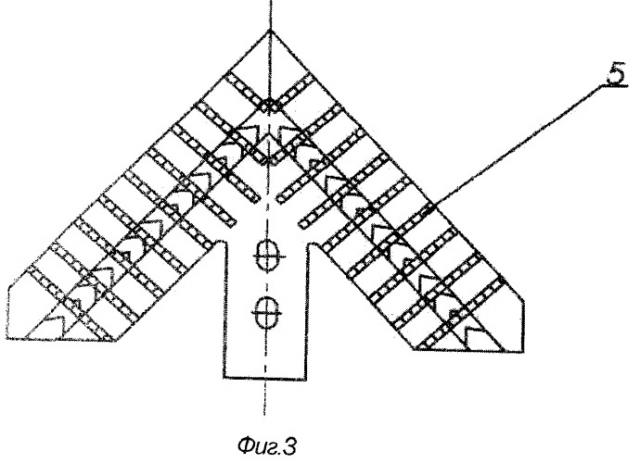

На фиг.1 показана неизношенная часть детали почвообрабатывающего органа (стрельчатая лапа культиватора) после выравнивания изношенного полевого обреза, где 1 - оставшаяся часть детали после эксплуатации.

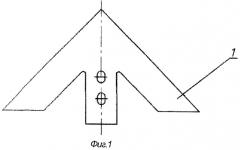

На фиг.2 представлена деталь с приваренной компенсирующей изношенную область вставкой, где 2 - неизношенная область детали; 3 - компенсирующая вставка; 4 - сварочный шов.

На фиг.3 представлена восстановленная и упрочненная деталь, где 5 - армирующие валики.

Осуществление данного способа поясняется на примере восстановления изношенной стрельчатой лапы культиватора. Оставшаяся часть детали 1 (фиг.1) выравнивается по шаблону. Затем к выровненной неизношенной части 2 (фиг.2) сварным швом 4 приваривается компенсирующая вставка 3, копирующая изношенный участок. После этого осуществляется наплавка армирующих валиков 5 (фиг.3) перпендикулярно сварному шву, соединяя компенсирующую вставку и выровненную часть детали. При сварочных и наплавочных работах используется электрод с малоуглеродистым стержнем типа УОНИ, диаметром 4 мм. Сила сварного тока 160-180 А.

Источники информации

1. Патент RU 232556 C1. Способ восстановления лап культиваторов почвообрабатывающих машин [текст] / Буйлов В.Н., Люляков И.В., Волосевич Н.П., опубликовано 27.05.2008.

2. Патент RU 2241586 C1. Способ восстановления деталей почвообрабатывающих машин [текст] / Буйлов В.Н., Люляков И.В., опубликовано 10.12.2004.

3. Патент RU 2274526 C1. Способ упрочнения лемехов плугов из среднеуглеродистых и высокоуглеродистых сталей [текст] / Михальченков A.M., Ганеев Ю.М., Будко С.И., Капошко Д.А., опубликовано 20.02.2005.

Способ упрочняющего восстановления деталей почвообрабатывающих машин, включающий удаление изношенной части, изготовление компенсирующей вставки, копирующей изношенную часть, и крепление ее к неизношенной части посредством сварки, отличающийся тем, что осуществляют приварку предварительно упрочненной термообработкой компенсирующей вставки и производят наплавочное армирование нанесением валиков на восстановленную рабочую поверхность перпендикулярно траектории перемещения почвы с перекрытием крепежного шва.