Способ изготовления алмазометаллического композита методом взрывного прессования

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к получению алмазометаллических композитов на основе железоуглеродистого связующего. Формируют смесь, содержащую железоуглеродистое связующее в виде смеси порошков, содержащей 80% износостойкого порошка ПГ-ФБХ6 и 20% порошка нержавеющей стали ПХ18Н9Т, и природный алмазный порошок А7К80 500/400, введенный из расчета получения 100% его содержания в беспористом компакте. Осуществляют взрывное прессование при диаметре засыпки взрывчатого вещества 50 мм и кратковременную термическую обработку при 800°С в течение 15 минут. Обеспечивается повышение износостойкости, долговечности и работоспособности износостойкого материала. 2 ил.

Реферат

Суть изобретения: Изобретение относится к порошковой металлургии, в частности к производству рабочих элементов алмазных инструментов. Предложен способ получения износостойкого алмазосодержащего композиционного материала цилиндрической формы, заключающийся во взрывном прессовании смеси порошков железоуглеродистых сплавов и природного алмаза, отличающийся тем, что связующее состоит из смеси порошков железоуглеродистых сплавов (легкодеформируемого и высокопрочного).

Описание изобретения: Изобретение относится к порошковой металлургии, в частности к производству рабочих элементов алмазных инструментов. Предложен способ получения износостойкого алмазосодержащего композиционного материала цилиндрической формы, заключающийся во взрывном прессовании [Селиванов В.В., Кобылкин И.Ф., Новиков С.А. Взрывные технологии. М., 2008. 648 с.] (фиг.1) и кратковременного нагрева смеси порошков железоуглеродистых сплавов и алмаза, отличающийся тем, что связующее состоит из смеси порошков железоуглеродистых сплавов: ПХ18Н9Т (относительно мягкий порошок нержавеющей стали) и ПГ-ФБХ6 (износостойкий порошок повышенной твердости для напыления) с объемной долей алмазов 2%.

Известен материал связующего на основе карбида вольфрама, меди и никеля и способ получения комбинированных деталей [А.с. 2136479, Волков Л.Л. 98110410/02]. Недостатком данного изобретения является дороговизна этих порошков и сложность, энергоемкость при изготовлении, а также длительное термическое воздействие на алмазные частицы в процессе изготовления, что может привести к появлению неалмазного углерода в алмазосодержащем материале.

Известен другой материал связующего из металлического кобальта, получаемый путем восстановления кислородсодержащих соединений кобальта водородом при повышенной температуре [Lueger Lexikon der Technik, том 5, стр.403, 4-е издание, 1963 г.]. Недостаток данного изобретения в том, что в составе материала связующего имеются примеси, которые могут быть нежелательны в изготовлении алмазного инструмента из-за большого количества пор.

Задачей настоящего изобретения является повышение износостойкости алмазометаллического композита путем использования для компактирования метода взрывного прессования, с целью сохранности алмазной компоненты (минимальное термическое воздействие на алмазные частицы) и использование в качестве связующего смеси из двух порошков железоуглеродистого сплава (легкодеформируемого и высокопрочного).

Предполагается, что износостойкий алмазометаллический композит мог бы использоваться как рабочий элемент инструментов, связанных с бурением. Задачей настоящего изобретения является обеспечение износостойкой структуры повышенной прочностью, твердостью, а также некоторым запасом пластичности. Другой задачей настоящего изобретения является - обеспечить улучшенное твердое композитное соединение, содержащее природный алмазный порошок дисперсностью 500/400 и сохранить близкими к исходным их прочностные свойства, для чего использовали метод взрывного прессования, которое обеспечивает минимальное термическое воздействие на алмазные частицы.

Выявлено, что происходящая на стадии взрывного формования высокоскоростная деформация порошков железоуглеродистых сплавов дает возможность целенаправленно воздействовать на их структуру и свойства (вследствие определенной «активации» порошковых частиц) при термообработке, в результате чего твердость порошков значительно повышается. Кроме того, высокая энергетическая активность контактных участков способствует ускорению диффузионных процессов при спекании. Это позволило разработать составы двухкомпонентных связующих, сочетающих легкодеформируемые и высокопрочные порошки железоуглеродистых сплавов. Благодаря присутствию легкодеформируемой компоненты обеспечиваются монолитность прессовок и лучшая сохранность алмазной компоненты при воздействии взрыва. При термообработке происходит упрочнение обеих компонент, но упрочнение «мягкой» компоненты происходит более интенсивно: твердость увеличивается в 2…3 раза и более. Технология позволяет дифференцированно регулировать прочность компонент связующего для повышения ее твердости при сохранении необходимой пластичности.

На фиг.1 показана осесимметричная схема, в соответствии с которой металлические ампулы с шихтой помещались в цилиндрические контейнеры и засыпались взрывчатым веществом: аммонитом 6ЖВ в случае связки ПХ18Н9Т и ПГ-ФБХ6 [Селиванов В.В., Кобылкин И.Ф., Новиков С.А. Взрывные технологии. М., 2008. 648 с.].

Выбор порошков из железоуглеродистых сплавов обоснован наибольшей распространенностью и дешевизной. Также известно, что железоуглеродистые сплавы обладают широким диапазоном прочностных свойств и дают возможность получения изделий с повышенным уровнем механических характеристик, и имеют высокую уплотняемость и сравнительно высокую адгезионную активность по отношению к алмазу.

Состав связующего материала: не более 20% ПХ18Н9Т, остальное ПГ-ФБХ6. Алмазные порошки А7К80 500/400 (связующий материал ПХ18Н9Т и ПГ-ФБХ6) вводили из расчета получения 100% их содержания в беспористом компакте. Шихту готовили путем мокрого перемешивания; смачивающая жидкость - ацетон. После засыпки в ампулу и подпрессовки в шихту просушивали в течение 1 часа при 150°С, затем ампулу запечатывали.

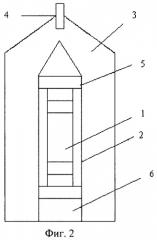

В экспериментах по взрывному прессованию была использована осесимметричная схема (фиг.2), в соответствии с которой металлические ампулы 2 с шихтой 1 помещались в цилиндрические контейнеры и засыпались взрывчатым веществом аммонитом 6ЖВ 3. После того как засыпали прессуемый порошок 1, ампула фиксировалась пробками 5, 6. Взрывное прессование проводили с помощью электродетонатора 4 при диаметре засыпки взрывчатого вещества 3 50 мм. Полученный брикет термообработали в печи при температуре 800°С длительностью 15 минут. Технологический режим изготовления алмазометаллического композита обоснован предварительными экспериментами по выбору диаметра засыпки взрывчатого вещества, температуры термообработки и времени выдержки. После анализа и сопоставления уровней упрочнения компонент легкодеформируемых и высокопрочных порошков при различных температурах нагрева, были выбраны наиболее перспективные режимы для получения алмазометаллических композитов.

Режим взрывного прессования 50 мм выбран в результате предварительной отработки режимов, различающимся уровнем мощности: при значениях DBB, равных 40, 45 и 50 мм.

В данном случае хорошее сопротивление износу обеспечивается высокой прочностью, а сопротивление - образованию микротрещин и их залечивание - пластичностью. По результатам сравнительного анализа износостойкость изготовленных данным методом алмазометаллических композитов достигла уровня износостойкости промышленных алмазных карандашей (ГОСТ 607-80 тип 04, исполнение А, весовая группа алмазов 500/400 каратов, объемная доля алмазного сырья 5%), но при более чем, вдвое меньшем содержании алмаза.

Способ получения алмазометаллического композита на основе железоуглеродистого связующего, включающий взрывное прессование смеси, содержащей природный алмазный порошок А7К80 500/400, введенный из расчета получения 100% его содержания в беспористом компакте, и железоуглеродистое связующее в виде смеси порошков, содержащей 80% износостойкого порошка ПГ-ФБХ6 и 20% порошка нержавеющей стали ПХ18Н9Т, при диаметре засыпки взрывчатого вещества 50 мм, и кратковременную термическую обработку при 800°С в течение 15 мин.