Тиснильный валик для изготовления волокнистых изделий с растровым тиснением, устройство, использующее подобный тиснильный валик, и выполнение тиснильных выступов на подобном тиснильном валике

Иллюстрации

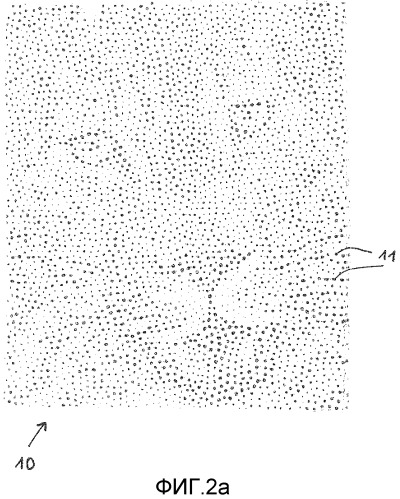

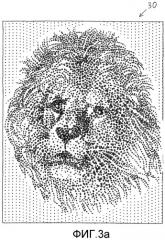

Показать всеТиснильный валик (50) предназначен для изготовления волокнистых изделий (10, 20, 30) из санитарно-гигиенической бумаги, из нетканого материала или их гибрида, применяется для работы рядом с опорным валиком (46). Тиснильная поверхность (51) содержит выступы (53), начинающиеся от базовой окружной периферийной поверхности (55) тиснильного валика (50) и образующие один рисунок с зоной базовой поверхности размером, по меньшей мере, 3 см × 3 см. В пределах каждого рисунка имеется большое число тиснильных выступов (53), которые имеют такие размеры и/или расположены так, чтобы образовать когерентный растрированный элемент изобразительного мотива, охватывающий указанную зону базовой поверхности, в результате чего образуется амплитудно-модульный или частотно-модульный растр или их гибриды. Тиснильные выступы (53) выполнены с такими размерами и/или расположены так, что последовательные минимальные расстояния между противоположными боковыми поверхностями пар тиснильных выступов, расположенных последовательно, изменяются постепенно. Также изобретение относится к устройству, в котором используется тиснильный валик (50) по изобретению, и к способу выполнения/размещения тиснильных выступов в определенном порядке на окружной периферийной поверхности тиснильного валика согласно изобретению. 2 н. и 14 з.п. ф-лы, 10 ил.

Реферат

Область техники

Изобретение относится к тиснильному валику для изготовления волокнистых изделий, в особенности изделий из санитарно-гигиенической бумаги, изделий из нетканого материала или их гибрида, и предпочтительно гигиенических и очищающих изделий с признаками ограничительной части пункта 1 формулы изобретения. Изобретение также относится к устройству для изготовления волокнистых изделий посредством использования тиснильного валика по изобретению. Кроме того, изобретение относится к способу размещения/выполнения тиснильных выступов на окружной периферийной поверхности тиснильного валика.

Предпосылки создания изобретения и предшествующий уровень

техники

Гигиенические изделия или изделия для вытирания главным образом включают все виды подвергнутой сухому крепированию, санитарно-гигиенической бумаги, подвергнутой влажному крепированию бумаги, бумаги, подвергнутой сквозной сушке горячим воздухом (TAD - Through Air Drying), и целлюлозы или целлюлозной ваты или все виды нетканых материалов или их комбинации, ламинаты или смеси. К типовым свойствам данных гигиенических изделий и изделий для вытирания относятся надежность при поглощении энергии растягивающего напряжения, их драпируемость, хорошая гибкость, подобная текстильным материалам, свойства, которые часто называют объемной мягкостью, большей мягкостью поверхности и большим удельным объемом при ощутимой толщине. Желательны как можно более высокая способность к поглощению жидкостей и в зависимости от применения соответствующая прочность в мокром и сухом состоянии, а также привлекательный визуально воспринимаемый внешний вид наружной поверхности изделия. Данные свойства, среди прочего, обеспечивают возможность использования данных гигиенических изделий и изделий для вытирания, например, в качестве очищающих влажных салфеток, таких как бумажные влажные салфетки или влажные салфетки из нетканого материала, влажные салфетки для протирания ветровых стекол, влажные салфетки промышленного назначения, кухонные бумажные полотенца или тому подобное; в качестве санитарно-гигиенических изделий, например, таких как туалетная бумага, бумажные носовые платки или носовые платки из нетканого материала, полотенца, предназначенные для домашнего использования, полотенца и тому подобное; в качестве косметических влажных салфеток, например, таких как салфетки для лица, и в качестве сервировочных салфеток (serviettes) или салфеток (napkins), при этом указанные изделия приведены просто для указания некоторых из изделий, которые могут быть использованы. Кроме того, гигиенические изделия и изделия для вытирания могут быть сухими, влажными, мокрыми, с печатью или могут быть предварительно обработаны каким-либо образом. Кроме того, гигиенические изделия и изделия для вытирания могут быть сложены, сложены с чередованием или уложены по отдельности, сложены в стопу или свернуты в рулон, соединены или нет, любым пригодным образом.

В соответствии с вышеприведенным описанием изделия могут быть использованы для личного и домашнего использования, а также для коммерческого и промышленного применения. Они выполнены с возможностью поглощения текучих сред, удаления пыли, пригодны для декоративных целей, для обертывания или даже в качестве поддерживающего материала, что является обычным, например, во врачебной практике или в больницах.

Если санитарно-гигиеническая бумага должна быть изготовлена из целлюлозы, технологический процесс включает главным образом формование, которое включает часть процесса, реализуемую с использованием ящика и формующей сетки, и часть процесса, представляющую собой сушку (или сквозную сушку горячим воздухом, или обычную сушку на американском сушильном барабане). Технологический процесс также обычно включает процесс крепирования, имеющий важное значение для санитарно-гигиенической бумаги, и, в завершение, как правило, зону мониторинга и намотки.

Бумага может быть образована посредством размещения волокон ориентированным или случайным образом на одной непрерывно вращающейся сетке или между двумя непрерывно вращающимися сетками бумагоделательной машины при одновременном удалении основного количества разбавляющей воды до тех пор, пока не будет получено содержание сухого вещества, обычно составляющее от 12 до 35%.

Сушка отформованного первичного волокнистого холста/полотна происходит за один или несколько этапов с помощью механических и тепловых средств до тех пор, пока не будет достигнуто содержание сухого вещества, обычно составляющее от приблизительно 93 до 97%. В случае изготовления санитарно-гигиенической бумаги за данной стадией следует процесс крепирования, который оказывает решающее воздействие на свойства готового санитарно-гигиенического бумажного изделия в обычных технологических процессах. Обычный процесс сухого крепирования предусматривает крепирование на сушильном цилиндре с диаметром, обычно составляющим от 4,0 до 6,5 м, так называемом американском сушильном цилиндре, посредством крепирующего шабера при вышеупомянутом конечном содержании сухого вещества в санитарно-гигиенической бумаге-основе. Также может быть использовано влажное крепирование, если к качеству санитарно-гигиенической бумаги предъявляются более низкие требования. Крепированная, окончательно высушенная санитарно-гигиеническая бумага-основа, так называемая бумага-основа, затем может быть пригодной для дальнейшей переработки в бумажное изделие для получения изделия из санитарно-гигиенической бумаги.

Вместо обычного способа изготовления санитарно-гигиенической бумаги, описанного выше, возможно применение модифицированной технологии, при которой улучшение показателя удельного объема достигается посредством сушки особого вида, которая приводит к улучшению показателя объемной мягкости санитарно-гигиенической бумаги. Данный способ, который существует в большом разнообразии подтипов, называется технологией сквозной сушки горячим воздухом (TAD - Through Air Drying). Она отличается тем, что «первичное» волокнистое полотно, которое выходит со стадии формования и изготовления листа, подвергают предварительной сушке до содержания сухого вещества, составляющего приблизительно 80%, до конечной контактной сушки на американском сушильном цилиндре посредством продувания горячего воздуха через волокнистое полотно. Волокнистое полотно опирается на воздухопроницаемую сетку или ленту, или сетку для сквозной сушки горячим воздухом и во время его перемещения направляется на поверхность воздухопроницаемого вращающегося цилиндрического барабана, так называемого цилиндра для сквозной сушки горячим воздухом. Конструкция опорной сетки или ленты обеспечивает возможность получения любой конфигурации спрессованных зон, разделяемых посредством деформирования во влажном состоянии, также называемого формованием, что приводит к увеличенным средним удельным объемам и, следовательно, приводит к увеличению объемной мягкости без критического снижения прочности волокнистого полотна.

Для изготовления многослойных изделий из санитарно-гигиенической бумаги, таких как носовые платки, туалетная бумага, полотенца или хозяйственные бумажные полотенца, часто выполняют промежуточную операцию с так называемым дублированием, при котором санитарно-гигиеническую бумагу-основу с заданным числом слоев обычно «собирают» в общем многослойном исходном рулоне.

Технологические операции, осуществляемые с санитарно-гигиенической бумагой-основой, которая уже была, возможно, намотана в несколько слоев, используются в технологических машинах (перерабатывающих машинах), при этом данные операции включают такие операции, как размотка санитарно-гигиенической бумаги-основы, неоднократное разглаживание санитарно-гигиенической бумаги, нанесение печати, тиснение, выполняемое в некоторой степени в сочетании с нанесением клея на всей площади и/или локальным нанесением клея для обеспечения склеивания отдельных слоев, подлежащих соединению вместе, а также продольная резка, фальцевание, поперечная резка, укладка и размещение вместе множества отдельных изделий из санитарно-гигиенической бумаги и их упаковывание, а также размещение их рядом друг с другом для образования окружающей упаковки большего размера или пачек. Подобные технологические операции могут также включать нанесение веществ, подобных отдушкам, лосьонам, мягчительным средствам или другим химическим добавкам. Отдельные бумажные слоистые полотна также могут быть подвергнуты предварительному тиснению и затем соединены в зазоре между валиками в соответствии со способами тиснения, известными в данной области техники. Любое тиснение может привести к получению тисненых элементов, которые все имеют одинаковую высоту, или к тисненым элементам, имеющим разную высоту. Скрепление слоев, например, с помощью механических или химических средств, представляет собой другой хорошо известный способ, используемый главным образом для носовых платков, салфеток и туалетной бумаги и хозяйственных бумажных полотенец.

Хорошо известным способом увеличения толщины бумажного изделия является тиснение бумажного полотна. Процесс тиснения выполняется в зазоре между тиснильным валиком и опорным валиком. Тиснильный валик может иметь выступы на его окружной периферийной поверхности, что приводит к образованию так называемых тисненых углублений на бумажном полотне, или он может иметь углубления на его окружной периферийной поверхности, что приводит к образованию так называемых тисненых выступов на бумажном полотне.

Опорные валики могут быть более мягкими, чем соответствующий тиснильный валик, и могут состоять из каучука, такого как натуральный каучук, или из пластиковых материалов, бумаги или стали.

Для изготовления многослойных изделий из санитарно-гигиенической бумаги, в особенности туалетной бумаги и хозяйственных бумажных салфеток, были разработаны три основных способа изготовления, предусматривающих тиснение и адгезионное скрепление слоев. Данные способы представляют собой Goffra Incolla/точечное тиснение, тиснение в двух зазорах между валиками с однократным ламинированием (DESL - Double Embossing Single Lamination)/тиснение с входом тисненых элементов одного слоя в тисненые элементы соседнего слоя и тиснение с контактом вершин выступающих элементов соседних слоев (Pin-to-Pin/Foot-to-Foot).

В способе изготовления, упомянутом первым, а именно Goffra Incolla, первое полотно направляют через зазор между тиснильным валиком и опорным валиком. В данном зазоре полотну придается рисунок тиснения. После этого валик для нанесения клея обеспечивает нанесение клея на те участки первого полотна, рядом с которыми имеются выступающие тиснильные элементы на тиснильном валике. Клей перемещается из резервуара с клеем посредством валика для переноса клея на валик для нанесения. Второе полотно перемещают к первому полотну и адгезионно скрепляют с первым полотном в зазоре между так называемым соединительным валиком (marrying roll) и тиснильным валиком. Адгезионное скрепление происходит на тех участках, на которые был нанесен клей.

Второй способ изготовления (DESL/Nested) очень похож на вышеописанный способ Goffra Incolla. Он предусматривает использование дополнительной пары валиков, состоящей из второго тиснильного валика и второго опорного валика. Дополнительная пара валиков служит для тиснения второго полотна перед его адгезионным скреплением с первым полотном посредством использования соединительного валика. Как правило, дополнительная пара валиков расположена рядом с первой парой валиков и соединительным валиком. В особенности при использовании так называемого способа Nested подобное близкое расположение имеет важное значение. Способ Nested может рассматриваться как особый случай общего способа DESL. Для реализации способа Nested тиснильные элементы первого тиснильного валика и тиснильные элементы второго тиснильного валика расположены так, что тисненые элементы первого тисненого слоя и тисненые элементы второго тисненого слоя входят друг в друга аналогично зубчатой системе. Это служит для обеспечения взаимной стабилизации двух слоев. Однако для способа изготовления, называемого DESL, подобная «взаимосвязь» между тиснеными элементами первого, верхнего слоя и второго, нижнего слоя необязательно должна применяться. Тем не менее, в литературе термин DESL часто используется как синоним способа Nested.

Третий способ изготовления “поэлементный режим” (Pin-to-Pin/Foot-to-Foot) аналогичен способу DESL. Тиснение верхнего слоя и нижнего слоя осуществляется соответственно посредством двух пар валиков. Клей наносится на тисненые выступы первого слоя. Однако скрепление слоев обеспечивается не посредством соединительного валика, как в способе DESL, а осуществляется непосредственно посредством выступающих тиснильных элементов второго тиснильного валика. Для осуществления этого требуется точное регулирование ширины зазора между первым тиснильным валиком и втором тиснильным валиком, которая определяется главным образом отдельной толщиной обоих полотен (верхнего слоя и нижнего слоя). Кроме того, тиснильные валики должны быть выполнены с такой конструкцией, чтобы, по меньшей мере, некоторые из выступающих тиснильных элементов обоих валиков были обращены друг к другу. Это является причиной того, что используется терминология Pin-to-Pin («штырь к штырю») или Foot-to-Foot.

Все вышеописанные способы имеют нижеуказанные общие признаки: первый тиснильный валик образован из твердого материала, обычно металла, в особенности стали, но также существуют известные тиснильные валики, изготовленные из твердого каучука/резины или твердых пластиков. Тиснильный валик может представлять собой валик со штырями, имеющий отдельные выступы. В альтернативном варианте тиснильный валик может представлять собой валик с углублениями, выполненный с отдельными тиснильными углублениями. Типовые значения глубины гравированных рисунков тиснения составляют от 0,4 мм до 2,0 мм.

Опорный валик, как правило, имеет каучуковое/резиновое покрытие. Однако также известны структурированные опорные валики, в особенности валики, изготовленные из бумаги, каучука/резины или пластиков, или стали.

Валик для нанесения клея обычно также представляет собой каучуковый/резиновый валик с плоской гладкой окружной периферийной поверхностью, при этом твердость каучукового/резинового покрытия имеет промежуточное значение между твердостью опорного валика и твердостью соединительного валика. Обычно используемые значения твердости каучукового/резинового покрытия находятся в интервале от 70 до 80 единиц по шкале А Шора. При выборе каучукового/резинового материала должна быть обеспечена совместимость с клеем, подлежащим нанесению.

Система для нанесения клея, состоящая из валика для нанесения, валика для переноса клея и ванны с клеем, может быть спроектирована в виде так называемой системы с погружным валиком, в которой валик для переноса клея погружается в ванну с клеем и обеспечивает перемещение клея посредством поверхностного натяжения, и клей «вытесняется» из ванны с клеем. Посредством регулирования зазора между валиком для переноса клея и аппликатором или валиком для нанесения можно регулировать количество клея, подлежащего нанесению. Валики для нанесения могут представлять собой структурированные валики. Кроме того, стали известными валики для переноса клея, имеющие четко определенные ямообразные углубления на их окружной периферийной поверхности. Подобные валики для переноса клея известны как анилоксовые валики. Подобный валик обычно изготовлен из керамического материала, или он представляет собой валик, выполненный из стали или меди и покрытый хромом. Избыточный клей удаляется с поверхности анилоксового валика посредством ракельного ножа. Количество клея определяется объемом и числом углублений. Альтернативные системы нанесения, предназначенные для нанесения клеящих веществ, базируются на распылительном оборудовании (например, технология Weko).

Вторая возможность воздействия на количество переносимого клея - это регулировка разницы окружных скоростей валика для переноса клея и валика для нанесения. Как правило, валик для переноса клея вращается медленнее, чем валик для нанесения. Окружная скорость валика для переноса клея обычно составляет от 5% до 100% от первой окружной скорости валика для нанесения. Ванна с клеем может быть сконструирована в виде простого лотка, системы нанесения с ракельным ножом также могут быть сконструированы в виде систем с камерами.

В обоих способах тиснения Goffra Incolla/точечное тиснение и DESL/Nested (тиснение в двух зазорах между валиками с однократным ламинированием/тиснение с входом тисненых элементов одного слоя в тисненые элементы соседнего слоя) используется дополнительный валик, а именно так называемый соединительный валик для ламинирования слоев вместе. Соединительный валик обычно имеет гладкую поверхность из каучука с твердостью 90-95 единиц по шкале А Шора. Пригодным материалом является, например, бутадиенакрилонитрильный каучук (NBR). Однако также стали известными соединительные валики, которые помимо каучукового покрытия снабжены стальным покрытием. Подобное стальное покрытие часто выполнено в виде стальной ленты, намотанной спирально на каучуковое покрытие, как описано в документе WO2004/065113.

В том случае, когда одиночные слои по отдельности или вместе предварительно подвергают тиснению, используют так называемое устройство для предварительного микротиснения. Подобное устройство для предварительного тиснения часто используется в сочетании с технологией Goffra Incolla. Также часто используется нанесение печати на изделие из санитарно-гигиенической бумаги перед операцией или после операции скрепления слоев. Кроме того, известны варианты, включающие нанесение химических веществ, в особенности лосьонов и мягчительных средств.

Другая хорошо известная технология тиснения предусматривает использование стального тиснильного валика и соответствующего опорного стального валика (так называемое соединительное тиснение). Поверхности данных валиков образованы так, что деформация бумаги и механическое скрепление слоев без использования клеев обеспечиваются на одной операции тиснения.

При использовании одного из вышеописанных трех способов тиснения также для технологии Pin-to-Pin предпочтительно обеспечить контроль натяжения полотна как перед скреплением слоев, так и после скрепления слоев, поскольку физические свойства полотна и особенно характеристика зависимости деформаций от напряжений (деформативность) могут быть существенно изменены на операции тиснения.

Тиснильные валики, используемые в предшествующем уровне техники, изготавливают главным образом посредством использования так называемой технологии накатки/рифления (молетирования), которая представляет собой гравирование валика посредством формоизменения стали тиснильного валика в холодном состоянии. В соответствии с подобной технологией молетирования обычно должны быть выполнены несколько операций формоизменения в холодном состоянии и несколько операций травления. Данная известная производственная технология накладывает ряд ограничений на форму выступов на поверхности валика.

Угол бокового наклона влияет на стойкость бумажного изделия, изготавливаемого с помощью подобного тиснильного валика, к механическим воздействиям. Если угол бокового наклона мал, изделие имеет уменьшенную локальную стойкость к механическим воздействиям вокруг тисненого элемента, поскольку структура волокна локально разрушается в значительной степени. Следовательно, по соображениям, связанным с достаточной стойкостью бумажного изделия к механическим воздействиям и с ограничением, накладываемым на образование выступов на поверхности валика при использовании технологии молетирования, в данной области техники обычно используется угол бокового наклона, составляющий, по меньшей мере, приблизительно 23°. Угол бокового наклона измеряют относительно вертикальной линии на окружной периферийной поверхности тиснильного валика.

Другой технологией гравирования для изготовления тиснильных валиков для промышленности по производству санитарно-гигиенических бумаг и гигиенических изделий является травление. На первом этапе маску наносят на окружную периферийную поверхность тиснильного валика, после чего выполняют второй этап, на котором поверхность подвергают травлению посредством нанесения кислоты в тех зонах, где не было нанесено никакой маски. В результате получают окружную периферийную поверхность валика, которая частично подвергнута гравированию, при этом переход между гравированными зонами и негравированными зонами обычно имеет угол наклона, составляющий от 0° до 10°. Другими словами, способ травления приводит к образованию ступенчатой структуры поверхности. Операции нанесения маски и травления с одинаковыми или разными геометрическими характеристиками масок могут повторяться несколько раз. Посредством использования технологии повторяющегося травления может быть получена структура поверхности, которая аналогична отдельным ступенькам, которые простираются от исходной окружной периферийной поверхности валика в материал валика.

Дополнительным способом изготовления тиснильных валиков для промышленности по производству санитарно-гигиенических бумаг и гигиенических изделий является фрезерование на станке с ЧПУ типа CNC. Данная технология часто используется для более простых прямоугольных элементов, например, усеченных пирамид. Угол наклона тиснильных элементов и радиальное направление тиснильного валика могут быть легко изменены в широких пределах, если подобный угол является одинаковым для всех тиснильных элементов.

Еще одной технологией, преимущественно используемой для валиков, изготовленных из пластикового материала, подобных каучуковым/резиновым валикам, является применение способа лазерной абляции. Лазерные технологии используются для валиков, изготовленных из пластика, а также для стальных валиков. Другими способами изготовления тиснильных валиков являются способы ручного гравирования или гальваноформование. В принципе комбинация подобных способов может быть использована для изготовления тиснильных валиков. Один предпочтительный технологический процесс базируется на технологии маскирования/травления в сочетании с молетированием. Другой хорошо известной комбинацией технологий гравирования является технология многоэтапного травления с, по меньшей мере, четырьмя, предпочтительно приблизительно восемью отдельными этапами травления и с заключительным заглаживанием получающихся в результате ступенек для получения гладкой формы образуемых тиснильных элементов. Полезными операциями заглаживания являются очистка металлическими щетками, короткое общее травление или струйная обработка твердыми частицами, такими как частицы стекла, песка или корунда.

Тиснение служит не только для придания объема волокнистому изделию, но также для придания улучшенного зрительно воспринимаемого внешнего вида изделию. Зрительно воспринимаемый внешний вид изделия имеет важное значение для товаров широкого потребления, а также служит для придания большей степени узнаваемости изделию. Зрительно воспринимаемый внешний вид может быть улучшен посредством использования комбинации операций тиснения и окрашивания. Другой причиной тиснения является обеспечение большей впитывающей способности или улучшенной воспринимаемой мягкости.

В предшествующем уровне техники использовались разные способы тиснения для достижения заданного визуального эффекта в рисунках тиснения. Одна возможность состоит в образовании особых зон в тисненом изделии, в которых плотности расположения точек, то есть расстояния между отдельными, расположенными на одинаковых расстояниях друг от друга точками отличаются от расстояний в соседних зонах. Одним примером подобного предшествующего уровня техники является документ US 2005/0231813, в котором раскрыты зоны, в которых плотности точек тисненых выступов различаются для создания визуального эффекта.

Другая возможность достижения визуального эффекта заключается в размещении отдельных тиснильных выступов так, чтобы они образовывали линейный рисунок. Пример подобного линейного выравнивания отдельных тиснильных выступов раскрыт в документе US 6,520,330 В1. Рисунок тиснения, показанный в данном документе, образован идентичными тиснильными выступами, которые находятся на разных расстояниях от соседних тиснильных выступов, так что создается зрительно воспринимаемый внешний вид.

Дополнительная возможность состоит в создании зрительно воспринимаемого внешнего вида посредством выбора разных размеров тиснильных выступов. Подобные рисунки показаны в документе ЕР 1253242 А2 или ЕР 1209289 А1, в которых также используется идея выравнивания одиночных тиснильных выступов.

Документ ЕР 0738588 А1 относится к созданию привлекательного визуального эффекта посредством размещения склеенных и несклеенных зон в определенном порядке.

Краткое изложение сущности изобретения

Задача изобретения заключается в разработке тиснильного валика, устройства, в котором подобный тиснильный валик используется для изготовления волокнистого изделия, и способа выполнения/размещения тиснильных выступов на окружной периферийной поверхности тиснильного валика, приводящих к получению волокнистого изделия с привлекательным зрительно воспринимаемым внешним видом.

Данная задача решается посредством тиснильного валика с отличительными признаками пункта 1 формулы изобретения и устройства для изготовления волокнистого изделия в соответствии с пунктом 8 формулы изобретения. Способ выполнения/размещения тиснильных выступов на окружной периферийной поверхности тиснильного валика в соответствии с изобретением определяется отличительными признаками пункта 18 формулы изобретения. Предпочтительные варианты осуществления следуют из зависимых пунктов формулы изобретения.

В соответствии с изобретением тиснильный валик, предназначенный для изготовления волокнистых изделий, в особенности изделий из санитарно-гигиенической бумаги, изделий из нетканого материала или их гибрида, и предпочтительно гигиенических и очищающих изделий, имеет тиснильную поверхность, пригодную для перемещения рядом с опорным валиком, при этом тиснильная поверхность содержит выступы, начинающиеся от базовой окружной периферийной поверхности тиснильного валика. Тиснильный валик отличается следующими признаками:

- тиснильные выступы образуют, по меньшей мере, один рисунок с зоной базовой поверхности, по меньшей мере, 3 см × 3 см, предпочтительно 5 см × 5 см и наиболее предпочтительно, по меньшей мере, 9 см × 11 см;

- в пределах, по меньшей мере, одного из рисунков имеется большое число тиснильных выступов, которые имеют такие размеры и/или расположены так, чтобы образовать растрированный элемент изобразительного мотива, охватывающий указанную зону базовой поверхности; при этом,

- по меньшей мере, некоторые из тиснильных выступов выполнены с такими размерами и/или расположены так, что последовательные минимальные расстояния между противоположными боковыми поверхностями пар тиснильных выступов, расположенных последовательно, изменяются постепенно.

Другими словами, тиснильный валик изготовлен таким образом, что большое число тиснильных выступов взаимодействует вместе для образования рисунка, предпочтительно повторяющегося рисунка, с зоной базовой поверхности, по меньшей мере, 3 см × 3 см, предпочтительно 5 см × 5см и наиболее предпочтительно, по меньшей мере, 9 см × 11 см. Под большим числом тиснильных выступов следует понимать число, равное, по меньшей мере, 100, предпочтительно, по меньшей мере, 300. Подобная зона базовой поверхности не является плоской поверхностью вследствие цилиндрической формы тиснильного валика. Тем не менее, при использовании его для изготовления волокнистых изделий он создает элемент изобразительного мотива на плоском волокнистом изделии, в котором элемент изобразительного мотива имеет размеры, составляющие, по меньшей мере, 3 см × 3 см, предпочтительно 5 см × 5см и наиболее предпочтительно, по меньшей мере, 9 см × 11 см. Термин «элемент изобразительного мотива» предназначен для того, чтобы охарактеризовать цельный, сложный рисунок, который необязательно представляет собой определенный предмет, лицо или пейзаж, но также может представлять собой абстрактный изобразительный мотив. Тем не менее, он определяется как когерентный сам по себе и не образован посредством повторения малых субэлементов. Примерами для подобного элемента изобразительного мотива могут быть человек, животное, определенный предмет или известное здание или пейзаж. Для обеспечения этого тиснильные выступы в пределах каждого рисунка, представляющего собой растрированный элемент изобразительного мотива, выполнены с такими размерами или расположены так или как выполнены с такими размерами, так и расположены так, чтобы они имели сходство с растровым изображением, подобным используемому в технологии печатания. Для этого тиснильные выступы выполнены с такими размерами и/или расположены так, что последовательные минимальные расстояния между противоположными боковыми поверхностями пар тиснильных выступов, расположенных последовательно, изменяются постепенно. Это означает, что всякий раз, когда это уместно, визуально воспринимаемый внешний вид подобных тиснильных выступов имеет сходство с серой шкалой изобразительного мотива, так что постепенно изменяющиеся оттенки серого цвета отображаются или изменением минимальных расстояний между соседними тиснильными выступами, или изменением размеров тиснильных выступов.

В принципе существует несколько основных возможностей получения растровых изображений. Отдельные тиснильные выступы могут быть расположены симметрично, но выполнены с разными размерами. Это соответствует так называемому амплитудно-модулированному растру (АМ-растру) при печати. Вторая возможность заключается в размещении тиснильных выступов случайным образом, что приводит к частотно-модулированному растру (ЧМ-растру). Кроме того, также возможна комбинация обоих базовых принципов, приводящая к получению гибридного растра. Тем не менее, во всех вышеприведенных случаях именно минимальные расстояния между противоположными боковыми поверхностями соседних пар тиснильных выступов изменяются в соответствии с градацией тона или интенсивностью цвета, которые должны быть показаны посредством тиснильных выступов в пределах элемента изобразительного мотива. Это не исключает того, что в зонах элемента изобразительного мотива, отображаемых тиснильными выступами, градация тона или интенсивность цвета могут быть постоянными. В данном случае расположение последовательных тиснильных выступов также соответствует постоянному рисунку с равными расстояниями между тиснильными выступами. Тем не менее, все тиснильные выступы в пределах повторяющегося рисунка, то есть в пределах указанной зоны базовой поверхности, взаимодействуют для отображения заданного элемента изобразительного мотива, охватывающего указанную зону базовой поверхности.

Тиснильный валик предпочтительно изготовлен из металла, в особенности стали, или из твердых пластиков или твердого каучука/резины. В случае пластиков предпочтителен очень твердый пластик, в альтернативном варианте также возможен материал из смолы.

Тиснильная поверхность предпочтительно образована маскированием-травлением и/или молетированием/накаткой и/или механической обработкой. Процесс маскирования часто выполняют посредством струи воска или посредством лазера, частично удаляющего маску. Подобные технологии обработки обеспечивают возможность получения большого разнообразия рельефов поверхности, при этом технология молетирования используется главным образом в сочетании с технологией травления, которую применяют в тех местах, где металл после операции молетирования был деформирован в наибольшей степени. В альтернативном варианте тиснильная поверхность тиснильного валика по изобретению может быть образована также механической обработкой, в особенности фрезерованием, которое, однако, также может выполняться в дополнение к маскированию-травлению и/или обработке молетированием. При наличии данных технологий производства существует возможность произвольным образом создавать рельеф тиснильной поверхности тиснильного валика так, чтобы ограничения, накладываемые на произвольную форму тиснильного валика, были связаны не с геометрией самого валика, а с использованием формы, которую волокнистое изделие по изобретению может по существу приобрести в процессе тиснения.

Тиснильные выступы предпочтительно имеют минимальную высоту 0,4 мм и максимальную высоту 2,0 мм. Было установлено, что данный диапазон высот обеспечивает хороший визуальный эффект в волокнистом изделии, подвергнутом тиснению посредством подобного тиснильного валика.

В соответствии с предпочтительным вариантом осуществления изобретения отдельные тиснильные выступы расположены на одинаковых расстояниях друг от друга в пределах определенной зоны, по меньшей мере, одного рисунка, и некоторые из отдельных тиснильных выступов имеют отличные от других размеры и/или высоты и/или формы. В пределах подобной определенной зоны расстояние измеряется от середины одного выступа до середины соседнего выступа. Это относится к вышеупомянутому амплитудно-модулированному растру с расположенными симметрично, тиснильными выступами, но с разными размерами тиснильных выступов. Желательный визуальный эффект может быть достигнут как посредством варьирования размера геометрически идентичных выступов, варьирования высот выступов или посредством варьирования форм отдельных тиснильных выступов. Кроме того, существует возможность комбинирования данных мер в пределах одного элемента изобразительного мотива, так что, например, линейный характер определенных частей элементов изобразительного мотива может быть задан тиснильным элементом, имеющим линейную форму.

Предпочтительно, если тиснильный валик дополнительно содержит дополнительные тиснильные выступы, имеющие меньшую высоту над базовой окружной периферийной поверхностью, предпочтительно первую меньшую высоту, составляющую приблизительно 0,9 мм, и вторую меньшую высоту, составляющую приблизительно 1,3 мм, над базовой окружной периферийной поверхностью.

В соответствии с альтернативным предпочтительным вариантом осуществления отдельные тиснильные выступы в пределах каждого рисунка имеют одинаковые размеры, но расстояния между соседними отдельными тиснильными выступами варьируются для создания элемента изобразительного мотива. Это представляет собой второй альтернативный базовый принцип создания растрового изображения. Отсутствует симметричное расположение тиснильных выступов, но имеется так называемый частотно-модулированный растр, подобный разъясненному выше, в котором зоны высокой плотности и низкой плотности образованы посредством варьирования расстояний между соседними отдельными тиснильными выступами.

В соответствии с еще одним предпочтительным вариантом осуществления тиснильный валик содержит вторые тиснильные выступы, которые представляют собой удлиненные ребра, имеющие протяженность в боковом направлении, которая превышает 4 мм и предпочтительно составляет 10 мм. Подобные удлиненные ребра могут иметь правильную форму в отношении базовой поверхности, верхней поверхности и фиксированного угла бокового наклона, но также могут иметь высоту, которая изменяется, по меньшей мере, на одном участке ребра в продольном направлении ребра, или могут иметь ширину, которая изменяется в продольном направлении ребра, по меньшей мере, на данном участке ребра. Обе вышеуказанные характеристики, а именно возможное изменение высоты ребра и изменение ширины ребра, могут быть реализованы по отдельности или вместе в сочетании и служат для повышения