Способ активной деформации аэродинамического профиля

Иллюстрации

Показать всеИзобретение относится к области авиации. Способ активной деформации при помощи обратной связи, аэродинамического профиля (1), содержащего эластичный материал, находящийся на части поверхности аэродинамического профиля. Эластичный материал контактирует с потоком текучей среды (7), при этом эластичный материал можно деформировать при помощи одного или нескольких приводов (4), с запоминанием формы находящегося в контакте с потоком эластичного материала. Приводами может управлять вычислительное устройство (5), связанное с датчиками (8), определяющими параметры обтекания аэродинамического профиля. Способ применим, в частности, для деформации несущей поверхности крыла летательного аппарата во время полета, в частности, на дозвуковой скорости. Улучшается адаптация обтекаемости профиля к различным режимам и безопасность полетов. 20 з.п. ф-лы, 4 ил.

Реферат

Область техники

Настоящее изобретение касается способа активной деформации аэродинамического профиля. Этот способ применяют, например, для деформации несущей поверхности крыла летательного аппарата во время полета, в частности, на дозвуковой скорости.

Техническая проблема

В области самолетостроения существует постоянная потребность в улучшении аэродинамики летательного аппарата и расширении полетных возможностей летательного аппарата. Улучшение аэродинамики летательного аппарата и, в частности, его крыльев позволяет увеличить подъемную силу летательного аппарата и, следовательно, уменьшить его энергопотребление. Полетные возможности летательного аппарата определяются, в частности, аэромеханикой летательного аппарата. Аэромеханику можно определить путем исследования полетных качеств летательного аппарата, в частности, с точки зрения траектории и положения во время полета. Аэромеханика учитывает, в частности, геометрическую конфигурацию летательного аппарата, его аэродинамику, его массу, положение его центра тяжести и его двигателей и динамические данные, такие как данные систем автоматического регулирования и систем управления полетом летательного аппарата.

Как правило, подъемная сила крыла уменьшается по причине появления турбулентного потока воздуха на части верхней поверхности крыла. Можно определить точки переходов между ламинарным потоком воздушных струй на крыле и турбулентным потоком этих воздушных струй. Таким образом, точки переходов являются точками срыва воздушных струй с крыла. Положение точек срыва связано, в частности, с профилем крыла, а также с углом атаки крыла по отношению к воздушным струям. Явление турбулентности на большей части верхней поверхности крыла приводит, в частности, к потере подъемной силы и к увеличению лобового сопротивления крыла, что является причиной повышенного расхода топлива в летательном аппарате.

Конструкторы самолетов и, в частности, конструкторы оперения летательного аппарата ставят перед собой задачу максимального снижения влияния турбулентности на крыло для большей части области полета летательного аппарата. Снижения влияния турбулентности можно достичь путем максимального удаления точек срыва воздушных струй от передней кромки крыла.

Предшествующий уровень техники

Обычно каждый профиль крыла до изготовления моделируют и испытывают в аэродинамической трубе, чтобы убедиться, что его аэромеханические качества соответствуют требованиям. Профили крыльев определяют таким образом, чтобы обеспечивать максимальную подъемную силу крыла при минимальном лобовом сопротивлении для разных фаз полета, таких как:

- крейсерский полет;

- полет на низкой скорости;

- взлет;

- посадка.

Профили крыльев определяют также в зависимости от типа летательного аппарата и от его использования.

Определяемые таким образом профили крыльев представляют собой компромисс между различными требованиями, связанными с каждой фазой полета. Так, профили обеспечивают ламинарные эффекты во время некоторых фаз полета в соответствии с выбранными компромиссами. После определения профилей крыльев изменить их уже невозможно.

Одним из решений может быть изменение кривизны верхней поверхности крыла для поглощения турбулентности во время различных фаз полета:

- путем удаления от передней кромки точек перехода между ламинарным потоком воздушных струй на крыле и турбулентным потоком воздушных струй на крыле;

- путем приближения воздушных струй к верхней поверхности крыла.

Изменение кривизны верхней поверхности крыла можно получить путем деформации наружной структуры верхней поверхности крыла под действием приводов. Согласно известному техническому решению:

- при помощи оптоволоконных датчиков измеряют положение переходных точек, затем

- изменяют наружную структуру верхней поверхности при помощи пьезоэлектрических приводов.

Это решение имеет целый ряд недостатков. Среди этих недостатков можно указать, что работа пьезоэлектрических приводов существенно ухудшается при низкой температуре, в частности, ниже нуля. Однако во время полета на крылья летательного аппарата могут действовать температуры, которые доходят до минус пятидесяти градусов. Следовательно, такое решение нельзя применять для летательных аппаратов, которые летают на высоте, где температура находится ниже нуля градусов. Пьезоэлектрические приводы характеризуются также плохим соотношением между плотностью работы и временем реагирования. Плотность работы характеризует способность приводов деформировать поверхность в зависимости от удлинения приводов и от свойств поверхности. Поэтому для деформации поверхности крыла необходимо иметь большое число приводов. С одной стороны, пьезоэлектрические приводы являются дорогостоящими, и, с другой стороны, увеличение числа приводов на крыле приводит к его утяжелению и, следовательно, к увеличению энергопотребления летательного аппарата.

Деформацию наружной структуры можно также получать за счет эффекта Джоуля. Такую наружную структуру можно выполнить из композитного материала, называемого материалом с запоминанием формы, который может деформироваться в присутствии тока и воссоздавать свою первоначальную форму после прекращения действия электрического тока. Например, можно использовать усиленный слой стекловолокон, помещенный между двумя слоями нитинола. После этого ток внутри композитных материалов проходит по сети нихромовых проводов. Недостатком этой технологии является высокая стоимость ее применения и необходимость большой электрической мощности для обеспечения деформации композитного материала. Кроме того, для возвращения материала к своей первоначальной форме необходимо большое число циклов.

Другим известным решением является приближение воздушных струй к верхней поверхности крыла за счет использования отверстий, создающих разрежение воздуха, действующее на воздушный поток на верхней поверхности крыла. На практике этот метод мало улучшает аэродинамику крыла. Действительно, используемые отверстия имеют незначительное сечение порядка одного миллиметра, поэтому они могут легко засоряться пылью. Кроме того, их очистка является очень трудоемким процессом. Это решение требует к тому же наличия сложной системы капиллярных трубопроводов внутри крыла, что утяжеляет крыло, не говоря уже о сложности реализации.

Сущность изобретения

Задачей настоящего изобретение является устранение вышеуказанных недостатков. В связи с этим объектом настоящего изобретения является способ активной деформации аэродинамического профиля при помощи обратной связи. В частности, аэродинамический профиль содержит эластичный материал. Эластичный материал можно разместить на части поверхности аэродинамического профиля. Эластичный материал находится, в частности, в контакте с потоком текучей среды. Эластичный материал можно деформировать при помощи одного или нескольких приводов с запоминанием формы, находящихся в контакте с эластичным материалом. Приводами может управлять вычислительное устройство, связанное с датчиками.

Способ деформации может содержать, по меньшей мере, следующие этапы:

- измерение при помощи датчиков физических переменных величин условий потока текучей среды;

- передачу измеренных физических переменных величин условий потока в вычислительное устройство;

- обнаружение возможных точек перехода между ламинарным потоком и турбулентным потоком текучей среды на эластичном материале в зависимости от измеренных физических переменных величин условий потока;

- вычисление величины деформации, которую необходимо приложить к эластичному материалу, в зависимости от положений обнаруженных переходных точек;

- вычисление одной или нескольких команд для исполнения одним или несколькими приводами с целью получения деформации, применяемой к эластичному материалу;

- передачу вычисленной команды на приводы;

- деформацию эластичного материала приводами;

- измерение действительной деформации эластичного материала;

- вычисление новой команды для исполнения одним или несколькими приводами в зависимости от действительной деформации эластичного материала.

Обнаружение переходных точек может, в частности, содержать следующие этапы:

- первое вычисление коэффициента вязкости текучей среды;

- второе вычисление числа Рейнольдса, характеризующего поток текучей среды на эластичном материале;

- третье вычисление положений возможных переходных точек, учитывающее, в частности, число Рейнольдса, коэффициент вязкости текучей среды, угол атаки профиля в текучей среде по отношению к горизонтальной плоскости, скорость потока текучей среды, данные вычислений динамики текучей среды, поступающие из базы данных.

Третье вычисление положений переходных точек может учитывать коэффициенты давления оптоволоконных датчиков, размещенных на поверхности эластичного материала.

Третье вычисление положений переходных точек может учитывать коэффициенты давления оптоволоконных датчиков, размещенных внутри эластичного материала.

Коэффициенты давления являются, в частности, коэффициентами, связанными с контрольным коэффициентом давления и температуры, измеренным, например, при помощи контрольного оптического волокна, находящегося под эластичным материалом.

Вычисление применяемой деформации может учитывать форму профиля, физические характеристики эластичного материала.

Вычисление команд может учитывать механические характеристики приводов, физические характеристики эластичного материала.

Способ деформации можно применять для деформации эластичного материала, способного возвращаться к своей первоначальной форме после деформации.

Способ деформации может использовать приводы, выполненные из сплавов с запоминанием формы.

Способ деформации может использовать приводы, распределенные на одной или нескольких линиях приводов. Линии приводов могут быть распределены под эластичным материалом.

Способ деформации можно применять для аэродинамического профиля, находящегося в контакте с воздухом.

Способ деформации можно применять для профиля крыла летательного аппарата.

Способ деформации может использовать приводы, распределенные на линиях приводов, по существу параллельных передней кромке профиля крыла.

Вычисление числа Рейнольдса учитывает, в частности, скорость потока текучей среды, высоту полета летательного аппарата, коэффициент вязкости текучей среды.

Скорость потока текучей среды можно измерять при помощи анемометра, установленного на летательном аппарате.

Высоту полета можно измерять при помощи альтиметра, установленного на летательном аппарате.

Температуру можно измерять при помощи температурного датчика, установленного на летательном аппарате.

Угол атаки можно измерять при помощи датчика угла атаки, установленного на летательном аппарате.

Способ деформации можно применять для лопастей ветроэнергетической установки.

Способ деформации можно применять для аэродинамического профиля, погруженного в воду.

Способ деформации можно применять для лопаток турбины.

Способ деформации можно применять для аэродинамической поверхности корабля.

Способ деформации можно применять для аэродинамической поверхности подводной лодки.

Способ деформации можно применять для деформации гибкой оболочки из углеродного материала «Кевлар», запатентованного компанией «Дюпон де Немур».

Другие преимущества изобретения

Основными преимуществами настоящего изобретения являются снижение расхода топлива в летательном аппарате и повышение безопасности полета.

Краткое описание фигур

Другие отличительные признаки и преимущества настоящего изобретения будут более очевидны из нижеследующего описания, представленного в качестве не ограничительного примера, со ссылками на прилагаемые чертежи, на которых:

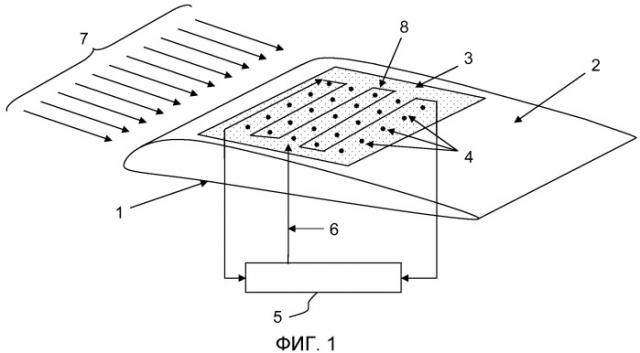

фиг.1 изображает схему применения изобретения,

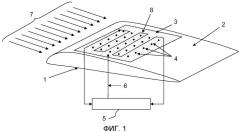

фиг.2 - схему деформируемого крыла, используемого для применения изобретения,

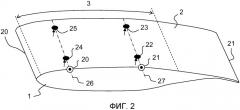

фиг.3 - общую принципиальную схему способа деформации в соответствии с настоящим изобретением,

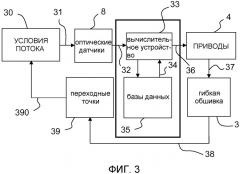

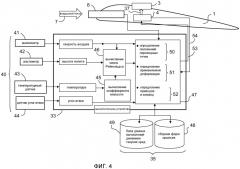

фиг.4 - схему различных этапов способа деформации в соответствии с настоящим изобретением.

Описание лучшего варианта осуществления изобретения

На фиг.1 схематично представлен пример применения способа деформации аэродинамического профиля в соответствии с настоящим изобретением.

Аэродинамический профиль может быть, например, крылом 1 летательного аппарата, находящимся в воздушном потоке, обдувающем переднюю кромку крыла 1. Воздушный поток показан на фиг.1 в виде воздушных струй 7. Описанный ниже вариант осуществления изобретения применяют для крыла самолета, но его можно применять и к другим частям самолета, таким как фюзеляж, или применять, например, для части корпуса надводного судна или подводной лодки. Способ деформации аэродинамического профиля можно применять также для других аэродинамических профилей, таких как лопасти ветроэнергетических установок.

Чтобы иметь возможность деформировать верхнюю поверхность 2 крыла 1, на части конструкции верхней поверхности 2 крыла 1 размещают гибкую обшивку 3. Гибкая обшивка 3 является поверхностью со свойством эластичности, которая может деформироваться и возвращать свою первоначальную форму. Гибкую обшивку можно выполнять из материалов с запоминанием формы. Например, гибкую обшивку можно выполнить, например, из композитных материалов типа углеродного материала «Кевлар», запатентованного компанией «Дюпон де Немур», с очень небольшим гистерезисом.

Под гибкой обшивкой 3 можно разместить приводы 4 очень небольшого размера с запоминанием формы, позволяющие деформировать гибкую обшивку 3. Миниатюрные приводы 4 с запоминанием формы могут быть приводами типа «Shape Memory Alloys», то есть сплавами с запоминанием формы. Приводами 4 может управлять вычислительное устройство 5. Вычислительное устройство 5 вычисляет, в частности, команду 6, передаваемую на каждый привод 4 для деформации гибкой обшивки 3 с целью изменения потока воздушных струй 7 на поверхности гибкой обшивки 3. Вычислительное устройство 5 вычисляет деформацию обшивки, необходимую для изменения потока воздушных струй 7. Таким образом, соответствующую команду 6 вычисляют в зависимости от требуемой деформации. Вычисление деформации для применения на гибкой обшивке 3 учитывает несколько параметров. В числе этих параметров можно указать положения точек переходов между ламинарным потоком на верхней поверхности 2 крыла 1 и турбулентным потоком. Положения переходных точек вычисляют на основании одного или нескольких измерений, производимых датчиками 8, распределенными на или внутри гибкой обшивки 3. Датчики 8 можно, например, приклеить на гибкой обшивке. В другом варианте выполнения датчики 8 могут быть интегрированы в структуру гибкой обшивки 3. Сама гибкая обшивка 3 может быть интегрирована в конструкцию крыла 1. Датчики 8 можно выполнить в виде оптического волокна 8. Оптическое волокно 8 может быть, например, мономодальным оптическим волокном. Деформацию оптического волокна, связанную с присутствием переходных точек, можно измерить при помощи метода интерферометрии. В другом варианте выполнения оптическое волокно 8 может быть оптическим волокном с решеткой Брэгга. Можно использовать усиленное мультимодальное оптическое волокно. Таким образом, деформации оптического волокна 8 позволяют вычислить положения переходных точек. После этого, в частности, в зависимости от профиля крыла 1 вычисляют деформацию для приложения к гибкой обшивке 3. Действительно, оптические волокна 8 позволяют обнаружить незначительный шум на гибкой обшивке 3 и, следовательно, обнаружить турбулентность в потоке воздушных струй на гибкой обшивке 3.

На фиг.2 показан пример размещения приводов 4, показанных на фиг.1, на крыле 1 летательного аппарата. Гибкая обшивка 3 покрывает наружную часть верхней поверхности 2 крыла 1. Гибкая обшивка 3 расположена между передней кромкой 20 и задней кромкой 21 крыла 1. Гибкая обшивка 3 может проходить по длине, например, от 1% до 65% хорды крыла 1, начиная от передней кромки 20. Гибкую обшивку 3 можно деформировать в нескольких точках при помощи нескольких приводов 22, 23, 24, 25. Приводы 22, 23, 24, 25 можно распределить под гибкой обшивкой 3 по одной или нескольким линиям 26, 27 приводов. Например, на фиг.2 показаны две линии 26, 27 приводов. Линии 26, 27 приводов являются по существу параллельными передней кромке 20 крыла 1. Линии 26, 27 приводов находятся, например, на фиг.2 на расстоянии примерно в 20% и 40% от передней кромки 20 по хорде крыла 1. На фиг.2, представленной в качестве примера, приводы 22, 23, 24, 25 распределены по два на каждую линию 26, 27 приводов. Приводы 22, 23, 24, 25 деформируют гибкую обшивку 3 за счет давления, действующего по существу вертикально изнутри крыла 1 наружу крыла 1. На каждой линии 26, 27 приводов в контрольных точках 20, 21 можно установить датчики деформации гибкой обшивки 3. Датчики деформации гибкой обшивки 3 предназначены для измерения действительной деформации гибкой обшивки 3 в результате действия приводов 22, 23, 24, 25 на гибкую обшивку 3. Действительная деформация гибкой обшивки 3 зависит, в частности, от прикладываемого усилия, а также от сопротивления гибкой обшивки 3.

На фиг.3 схематично показан способ деформации аэродинамического профиля в соответствии с настоящим изобретением, применяемый для крыла летательного аппарата.

Условия потока воздушных струй 7, показанных на фиг.1, можно измерять, в частности, при помощи оптических датчиков 8 для определения положений точек перехода между ламинарным потоком и турбулентным потоком воздушных струй 7. Измерение 31 переменных величин условий потока может быть первым этапом 31 способа в соответствии с настоящим изобретением. После этого измерения, произведенные оптическими датчиками 8, поступают на втором этапе 32 в вычислительное устройство 33. Вычислительное устройство 33, связанное через линии 34 с базами данных 35, вычисляет, в частности, команды 36 для исполнения приводом или приводами 4, 22, 23, 24, 25. Приводы 4 действуют на гибкую обшивку 3 давлением 37 одного или нескольких значений. Под действием давлений 37 гибкая обшивка 3 деформируется. Деформация гибкой обшивки 3 приводит к изменению 38 положений переходных точек 39. Изменение 38 положений переходных точек 39 приводит к изменению 390 условий 30 потоков. Изменение 390 условий 30 потоков обнаруживают оптические датчики 8 и передают его в вычислительное устройство 33, которое, в случае необходимости, может скорректировать давление или давления 37, создаваемые приводом или приводами 4. Таким образом, любое изменение потока воздушных струй 7 может вызвать изменение давлений 37, создаваемых различными приводами 4 на гибкой обшивке 3 с целью максимально возможного удаления переходных точек 39 от передней кромки крыла 1.

На фиг.4 схематично показаны различные виды обработки, осуществляемые вычислительным устройством 5, 33, показанным на фиг.1, 3. Вычислительное устройство 33 учитывает различные физические параметры, значения которых поступают, в частности, от датчиков 40, установленных на летательном аппарате. В числе датчиков 40 летательного аппарата используют:

- анемометр 41, регистрирующий значение скорости воздуха;

- альтиметр 42, регистрирующий значение высоты полета, позволяющее вычислительному устройству 33 вычислять объемную массу воздуха;

- температурный датчик 43, регистрирующий значения температуры окружающего воздуха;

- датчик 44 угла атаки, установленный, например, на крыле, регистрирующий значения угла атаки крыла 1 по отношению к горизонтальной плоскости.

Вычислительное устройство 33 производит первое вычисление 45 коэффициента вязкости воздуха. Первое вычисление 45 учитывает, в частности, температуру, измеренную температурным датчиком 43.

Второе вычисление 46 позволяет определить число Рейнольдса, характеризующее поток воздуха и используемое в уравнениях динамики текучих сред. Число Рейнольдса вычисляют, в частности, в зависимости от скорости воздуха, измеренной анемометром 41, высоты полета, измеренной альтиметром 42, и коэффициента вязкости, вычисленного во время первого вычисления 45.

Третьим вычислением 47, производимым вычислительным устройством 33, является вычисление команд на деформацию для исполнения приводами 4. Вычисление деформаций учитывает, в частности, следующие физические параметры:

- скорость воздуха, измеренную анемометром 41;

- число Рейнольдса, полученное после второго вычисления 46;

- угол атаки, измеренный датчиком 44 угла атаки;

- коэффициенты давления, полученные при помощи оптических датчиков 8, расположенных на или внутри гибкой обшивки 3;

- данные, поступающие из различных баз данных 35.

Коэффициенты давления, полученные при помощи оптических датчиков 8, являются коэффициентами, связанными с контрольным коэффициентом давления и температуры, при этом контрольный коэффициент давления измеряют на контрольном оптическом волокне. Контрольное оптическое волокно, помещенное под гибкой обшивкой, необходимо для учета чувствительности оптических волокон к температурным перепадам и, соответственно, для снижения погрешности коэффициента давления, измеренного оптическими датчиками 8. Таким образом, коэффициент давления, измеренный на контрольном волокне, зависит от статической температуры. Статическая температура является температурой окружающего воздуха, измеряемой за пределами действия относительного ветра.

С вычислительным устройством 33 могут быть связаны различные базы данных 35. Первая база данных 49 может содержать сборник форм крыла 1. Сборник форм крыла определяет профиль крыла путем построения замкнутой сетки для поверхности крыла 1. Вторая база данных, не показанная на фиг.4, может содержать физические характеристики, механические характеристики, а также положение приводов 4, 22, 23, 24, 25 на крыле 1. Третья база данных, не показанная на фиг.4, может также содержать физические и механические характеристики гибкой обшивки 3.

Четвертой базой данных 49 может быть база данных вычислений динамики текучих сред. Четвертая база данных 49 может содержать библиотеку вычислений динамики текучих сред, позволяющих вычислительному устройству 33 решать уравнения потока текучих сред, в частности, для определения положений возможных переходных точек 39.

Третье вычисление 47 содержит, в частности, следующие этапы:

Первым этапом 50 вычисления может быть определение наличия переходных точек, за которым следует вычисление положений возможных переходных точек на крыле 1. Если на первом этапе 50 вычисления не определено ни одной переходной точки, на приводы не передают никаких команд 36. В случае необходимости обнаружение переходных точек можно производить циклично для определения образования турбулентного потока на верхней поверхности крыла 1. Обнаружение переходных точек, а также определение их положения учитывает, в частности, коэффициенты давления, получаемые от оптических датчиков 8, а также число Рейнольдса и коэффициент вязкости воздуха. На первом этапе 50 вычисления используют, в частности, данные из базы данных 49 вычислений динамики текучих сред.

Вторым этапом 51 вычисления может быть определение деформации, которую необходимо приложить к гибкой обшивке 3 для изменения положения переходных точек 39 с целью их удаления от передней кромки 20 крыла 1. Определение необходимой деформации для изменения положения переходных точек учитывает, в частности, физические и механические характеристики гибкой обшивки 3, формы крыла 1, число 46 Рейнольдса, коэффициент 45 вязкости, а также данные базы данных 49 вычислений динамики текучей среды.

После этого на третьем этапе 52 вычисления определяют приводы 4, 22, 23, 24, 25, которые можно применить для получения деформации, вычисленной во время второго этапа 51 вычисления. Определение применяемых приводов 4, 22, 23, 24, 25 можно осуществить с учетом положений различных приводов 4, 22, 23, 24, 25 на крыле, физических характеристик приводов 4, а также физических и механических характеристик гибкой обшивки 3. Кроме того, это позволяет определить давление 37 для создания каждым выбранным приводом 4 на гибкой обшивке 3. После определения приводов, а также необходимых усилий давления на каждый выбранный привод 4 можно передать команду 53 с заданным значением давления. Каждый привод 4, получающий команду 53 давления, исполняет ее, осуществляя, таким образом, деформацию наружной обшивки 3. После этого приводы, получившие команду 53 давления, могут передать в ответ в вычислительное устройство 33 значение перемещения 54, которое они осуществили, что позволяет вычислительному устройству 33 произвести, например, коррекцию команды 53 заданного значения давления, если ожидаемой деформации гибкой обшивки 3 не произошло. Датчики деформаций гибкой обшивки 3 могут также передавать в вычислительное устройство информацию о реальной деформации гибкой обшивки, чтобы изменить команду 53 с заданным значением давления, если полученный результат деформации не соответствует ожидаемому. Таким образом, способ в соответствии с настоящим изобретением содержит обратную связь, позволяющую повысить его эффективность.

Предпочтительно, чтобы время реагирования различных датчиков 41, 42, 43, 44 в комбинации с временем вычисления, временем реагирования приводов 4 и временем реагирования гибкой обшивки 3 позволяло получить достаточно короткое время реагирования на турбулентный поток, порядка 5 миллисекунд, которое можно применять во время полета для деформации профиля крыла 1.

Преимущества

Способ в соответствии с настоящим изобретением позволяет изменять профиль крыла 1 во время полета. Это позволяет снизить скорости срыва потока с летательного аппарата и, следовательно, повысить уровень безопасности на низких скоростях полета. Кроме того, это позволяет расширить полетные возможности летательного аппарата, который может маневрировать при более значительных углах атаки, чем до настоящего времени.

Способ в соответствии с настоящим изобретением позволяет также снизить лобовое сопротивление летательного аппарата за счет улучшения его аэродинамики. Снижение лобового сопротивления летательного аппарата позволяет уменьшить его энергопотребление.

Варианты реализации

Способ в соответствии с настоящим изобретением в целом можно применять для любого типа аэродинамической поверхности, находящейся в движении относительно текучей среды. В частности, способ можно применять к подвижным средствам, таким как наземные транспортные средства, или надводные суда, или подводные лодки. Действительно, способ в соответствии с настоящим изобретением позволяет улучшить лобовое сопротивление аэродинамического профиля, движущегося относительно текучей среды.

Предпочтительно, чтобы способ в соответствии с настоящим изобретением мог быть применен для профиля лопастей ветроэнергетической установки или для лопаток турбин гидроэлектростанций, или для лопаток турбин летательных аппаратов.

Путем изменения профиля лопаток можно увеличить лобовое сопротивление. Изменений турбулентного потока можно достигать таким же образом, как было описано выше, путем изменения положений переходных точек. Способ может также позволить уменьшить лобовое сопротивление лопастей, когда они находятся в состоянии покоя, то есть когда их не используют, чтобы избежать случайного вращения, которое может привести к их повреждению. Уменьшения лобового сопротивления лопастей можно достичь, как было описано выше, путем изменения положений точек переходов между турбулентными и ламинарными потоками на лопастях.

1. Способ активной деформации при помощи обратной связи аэродинамического профиля, содержащего эластичный материал, находящийся на части поверхности аэродинамического профиля, при этом эластичный материал вводят в контакт с потоком текучей среды; при этом упомянутый эластичный материал деформируют при помощи одного или нескольких приводов с запоминанием формы, находящихся в контакте с эластичным материалом, при этом приводами управляют с помощью вычислительного устройства, связанного с датчиками,отличающийся тем, что содержит, по меньшей мере, следующие этапы:измеряют физические переменные величин условий потока текучей среды при помощи датчиков;передают измеренные физические переменные величин условий потока в вычислительное устройство;регистрируют возможные точки перехода между ламинарным потоком и турбулентным потоком текучей среды на эластичном материале в зависимости от измеренных физических переменных величин условий потока;вычисляют величину деформации, которую необходимо приложить к эластичному материалу, в зависимости от положений обнаруженных переходных точек;вычисляют одну или несколько команд для исполнения одним или несколькими приводами с целью получения деформации, применяемой к эластичному материалу;передают вычисленную команду на приводы;производят деформацию эластичного материала приводами;измеряют действительную деформацию эластичного материала;вычисляют новую команду для исполнения одним или несколькими приводами в зависимости от действительной деформации эластичного материала.

2. Способ по п.1, в котором на этапе обнаружения переходных точек:производят первое вычисление коэффициента вязкости текучей среды;производят второе вычисление числа Рейнольдса, характеризующего поток текучей среды на эластичном материале;производят третье вычисление положений возможных переходных точек, учитывающее число Рейнольдса, коэффициент вязкости текучей среды, угол атаки профиля в текучей среде по отношению к горизонтальной плоскости, скорость потока текучей среды, данные вычислений динамики текучей среды, поступающие из базы данных.

3. Способ по п.2, в котором при третьем вычислении положений переходных точек учитывают коэффициенты давления оптоволоконных датчиков, размещенных на поверхности эластичного материала.

4. Способ по п.2, в котором при третьем вычислении положений переходных точек учитывают коэффициенты давления оптоволоконных датчиков, размещенных внутри эластичного материала.

5. Способ по любому из пп.3 или 4, в котором коэффициенты давления являются коэффициентами, связанными с контрольным коэффициентом давления и температуры, измеренным при помощи контрольного оптического волокна, находящегося под эластичным материалом.

6. Способ по п.1, в котором при вычислении применяемой деформации учитывают форму профиля, физические характеристики эластичного материала.

7. Способ по п.1, в котором при вычислении команд учитывают механические характеристики приводов, физические характеристики эластичного материала.

8. Способ по п.1, который применяют для деформации эластичного материала, который может возвращаться к своей первоначальной форме после деформации.

9. Способ по п.1, в котором используют приводы, выполненные из сплавов с запоминанием формы.

10. Способ по п.1, в котором используют приводы, распределенные на одной или нескольких линиях приводов, при этом упомянутые линии приводов распределены под эластичным материалом.

11. Способ по п.1, который применяют для аэродинамического профиля, находящегося в контакте с воздухом.

12. Способ по п.1, который применяют для профиля крыла летательного аппарата.

13. Способ по п.1 в котором используют приводы, распределенные на линиях приводов, по существу, параллельных передней кромке профиля крыла.

14. Способ по любому из пп.12 или 13, в котором при вычислении числа Рейнольдса учитывают скорость потока текучей среды, высоту полета летательного аппарата, коэффициент вязкости текучей среды.

15. Способ по п.12, в котором:скорость потока текучей среды измеряют при помощи анемометра, установленного на летательном аппарате;высоту полета измеряют при помощи альтиметра, установленного на летательном аппарате;температуру измеряют при помощи температурного датчика, установленного на летательном аппарате;угол атаки измеряют при помощи датчика угла атаки, установленного на летательном аппарате.

16. Способ по п.1, который применяют для лопастей ветроэнергетической установки.

17. Способ по п.1, который применяют для аэродинамического профиля, погруженного в воду.

18. Способ по п.1, который применяют для лопаток турбины.

19. Способ по п.1, который применяют для аэродинамической поверхности корабля.

20. Способ по п.1, который применяют для аэродинамической поверхности подводной лодки.

21. Способ по п.1, который применяют для деформации гибкой оболочки из углеродного материала «Кевлар», запатентованного компанией «Дюпон де Немур».