Контролирующее устройство для контроля лифтового тягового элемента

Иллюстрации

Показать всеИзобретение относится к области подъемников и предназначено для контроля тягового элемента. Лифтовая система содержит контролирующее устройство. Контролирующее устройство (20) содержит акустический осциллятор (21), расположенный вблизи проволочного каната (3), без контакта с ним, выполненный с возможностью выдачи контактного сигнала при контакте с деформированной прядью проволочного каната (3), микрофон (25), электрическую схему, вращающийся преобразователь. Электрическая схема содержит полосовой фильтр, сравнивающее и запоминающее устройство. Сравнивающее устройство выдает сигнал, соответствующий обнаружению дефекта. Изобретение позволяет непрерывно в автоматическом режиме осуществлять контроль тяговых элементов на наличие дефекта, определять расположение дефектной области в одном или нескольких тяговых элементах. 3 н. и 25 з.п. ф-лы, 8 ил.

Реферат

Область техники

[0001]

Настоящее изобретение относится к контролирующему устройству для контроля лифтового тягового элемента.

Уровень техники

[0002]

Настоящее изобретение относится к контролирующему устройству для контроля тяговых элементов, используемых в лифтовой системе, и для обнаружения дефектов в указанных элементах. Обычная лифтовая система содержит лифтовую шахту, подъемное устройство, размещенное в самой верхней части указанной лифтовой шахты, направляющие рельсы для направления лифтовой кабины и противовеса, установленных в указанной лифтовой шахте, и лифтовую кабину и противовес, выполненные с возможностью перемещения вверх и вниз по указанным направляющим рельсам в указанной лифтовой шахте. Кабина и противовес соединены друг с другом посредством тягового элемента, например проволочного каната или ремня (независимо от того, содержит ли ремень проволочный канат). Тяговый элемент может быть приведен в движение с помощью подъемного устройства, перемещающего кабину и противовес вдоль рельсовых направляющих.

[0003]

Проволочный канат обычно образован путем скручивания прядей, состоящих из множества скрученных проводов. Иногда из-за частого сгибания, растягивающих напряжений, истирания и тому подобных воздействий происходит разрыв, износ и т.п. повреждения проводов или прядей, образующих канат.

[0004]

По этой причине периодичестки проводят экспертизу для выявления дефектов каната. Известны способ визуального контроля, проводимого техническим специалистом, и способ контроля с помощью электромагнитного дефектоскопа, которые были использованы вместе в качестве способа контроля разрыва проволок в канатах, используемых в лифтовых системах.

[0005]

Примером использования магнитного контроля может служить обнаруживающее устройство для обнаружения дефектов в канатах, раскрытое в публикации нерасмотренной патентной заявке Японии №2004-149317. Обнаруживающее устройство для обнаружения дефектов в канатах содержит сенсорную часть, выполненную с возможностью магнитного обнаружения дефектов, таких как разрыв проволоки, и обрабатывающую часть для обработки сигнала, выполненную с возможностью обработки сигналов, поступающих от указанной сенсорной части. При наличии разрыва проволоки магнитное поле может быть прервано в области контролируемой части в канале, через который проходит канат, при этом указанное прерывание может быть зафиксировано сенсорной частью как сигнал, который передается в обрабатывающую часть для обработки сигнала, а затем может быть определена область разрыва в канате и обнаружен дефект.

[0006]

Другим примером может служить способ, раскрытый в японской опубликованной нерассмотренной патентной заявки №2001-63938, согласно которому технический специалист держит в руке измерительный прибор (в котором шнур натянут на U-образную рамку) и приводит его в прямой контакт с лифтовым канатом при его перемещении; вибрации, передаваемые от дефектных областей указанного каната, могут быть подтверждены вручную самим специалистом.

Патентная ссылка 1: публикация нерассмотренной патентной заявки Японии №2004-149317.

Патентная ссылка 2: публикация нерассмотренной патентной заявки Японии №2001-63938.

Раскрытие сущности изобретения

Технические недостатки

[0007]

Недостатками обнаруживающего устройства для обнаружения дефектов, раскрытого в публикации нерассмотренной патентной заявки Японии №2004-149317, являются высокая стоимость указанного обнаруживающего устройства и низкая достоверность обнаружения при нормальных рабочих скоростях лифта, поскольку для распознавания с высокой достоверностью незначительного прерывания в магнитном поле, вызванного разрывом проволоки, необходимо перемещение лифта с низкой скоростью для обеспечения проверки.

[0008]

Кроме того, в публикации нерассмотренной патентной заявки Японии №2001-63938 вибрация, передаваемая от дефектных областей, может быть подтверждена самим специалистом вручную по всей длине каната, при этом специалист может приводить измерительный прибор в контакт с канатом при его перемещении. Кроме того, положения указанных дефектных областей должны быть определены тем же специалистом, поэтому недостаток состоит в трудоемкости и времязатратности вышеописанного процесса. Еще один недостаток состоит в опасности вышеописанного процесса, поскольку специалисту необходимо держать портативный прибор в прямом контакте с лифтовым канатом при его перемещении.

[0009]

Настоящим изобретением предложен способ устранения вышеописанных недостатков, а также предложено простое и недорогое контролирующее устройство для контроля лифтового каната для обнаружения в нем дефектов.

Техническое решение

[0010]

Следует понимать, что настоящее описание приведено только в пояснительных целях и не выходит за пределы объема прилагаемой формулы изобретения.

[0011]

Согласно одному из вариантов реализации настоящего изобретения, контролирующее устройство для контроля тяговых элементов может содержать по меньшей мере один контактный датчик и определяющее устройство для определения наличия дефектов. Контактный датчик, размещенный вблизи соответствующего тягового элемента без контакта с ним, выполнен с возможностью выдачи контактного сигнала при контакте. Определяющее устройство для определения наличия дефектов, принимающее контактный сигнал, выполнено с возможностью определения наличия дефекта в тяговом элементе на основании указанного контактного сигнала.

[0012]

Согласно одному из вариантов реализации настоящего изобретения, контролирующее устройство для контроля тяговых элементов содержит по меньшей мере один контактный датчик и определяющее устройство для определения наличия дефектов. Контролирующее устройство для контроля тяговых элементов может содержать определяющее устройство для определения наличия дефектов и по меньшей мере один контактный датчик, размещенный вблизи соответствующего тягового элемента без контакта с ним. Контактный датчик выполнен с возможностью выдачи контактного сигнала при контакте. Определяющее устройство для определения наличия дефектов, принимающее контактный сигнал, выполнено с возможностью определения наличия дефекта в указанном тяговом элементе на основании указанного контактного сигнала.

[0013]

Согласно одному из вариантов реализации настоящего изобретения, способ контроля тяговых элементов включает стадию, согласно которой размещают по меньшей мере один контактный датчик вблизи соответствующего тягового элемента без контакта с ним, стадию, согласно которой обеспечивают выдачу контактным датчиком контактного сигнала, соответствующего обнаружению дефекта и обусловленного контактом между указанным контактным датчиком и указанным тяговым элементом, и стадию, согласно которой дефекты в указанных тяговых элементах определяют на основании указанного контактного сигнала.

Краткое описание чертежей

[0014]

Ниже приведено подробное описание предпочтительных вариантов реализации настоящего изобретения со ссылками на прилагаемые чертежи.

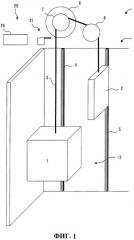

На фиг.1 показана лифтовая система, в которой установлено контролирующее устройство для контроля тяговых элементов в соответствии с одним из вариантов реализации.

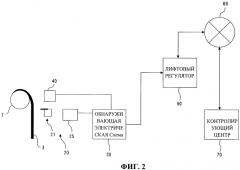

На фиг.2 показана блок-схема контролирующего устройства для контроля тяговых элементов по фиг.1.

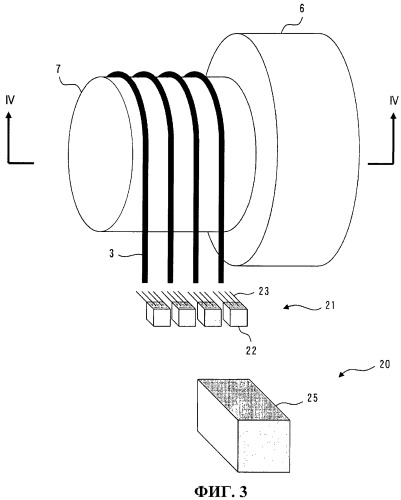

На фиг.3 показан перспективный вид подъемного устройства, нескольких тяговых элементов и контролирующего устройства для контроля тяговых элементов по фиг.1.

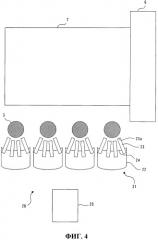

На фиг.4 показан вид сверху контролирующего устройства для контроля тяговых элементов по фиг.3 с разрезом по линии IV-IV.

На фиг.5 показан вид сбоку контролирующего устройства для контроля тяговых элементов по фиг.3.

На фиг.6 показана коммутационная схема обнаруживающей схемы согласно одному из вариантов реализации.

На фиг.7 показана блок-схема технологических операций в соответствии со способом контроля тяговых элементов согласно одному из вариантов реализации.

На фиг.8 показан вид сверху контролирующего устройства для контроля тяговых элементов соглсно еще одному варианту реализации.

Условные обозначения

[0015]

1 Лифтовая кабина

2 Противовес

3 Тяговый элемент

4 Направляющий рельс для направления лифтовой кабины

5 Направляющий рельс для направления противовеса

6 Подъемное устройство

7 Приводной шкив

8 Направляющий шкив

10 Лифтовая система

12 Лифтовая шахта

14 Машинное отделение

20 Определяющее устройство для определения наличия дефектов в тяговых элементах

21 Акустический осциллятор

22 Опорный элемент

23 Вибрационная пластина

23а Передний край вибрационной пластины

24 Передняя кромка опорного элемента

25 Микрофон

28 Разрыв пряди или разрыв проволоки

30 Обнаруживающая электрическая схема

32 Полосовой фильтр

34 Сравнивающее устройство

36 Запоминающее устройство

40 Вращающийся преобразователь

50 Лифтовый регулятор

60 Общедоступный канал связи

70 Контролирующий центр

Предпочтительные варианты реализации изобретения

[0016]

Ниже со ссылками на чертежи описаны варианты реализации предлагаемого определяющего устройства для определния дефектов в лифтовых тяговых элементах согласно настоящему изобретению. На всех чертежах одинаковые или аналогичные позиционные обозначения соответствуют одинаковым или однотипным компонентам.

[0017]

Согласно чертежам подъемное устройство 6, оснащенное приводным шкивом 7, установлено в машинном отделении 14, расположенном в самой верхней части лифтовой шахты 12. Один конец по меньшей мере одного тягового элемента 3 соединен с лифтовой кабиной 1, а его другой конец соединен с противовесом 2. Если тяговый элемент 3 (например, проволочный канат, ремень и т.п.) приведен в движение с помощью подъемного устройства 6 посредством направляющего шкива 8 и приводного шкива 7, входящего в состав подъемного устройства 6, то кабина 1 и противовес 2 могут быть перемещены соответственно вдоль направляющих рельс 4 для направления кабины (одна из которых показана на фиг.1) и вдоль направляющих рельс 5 для направления противовеса (одна из которых показана на фиг.1).

[0018]

Определяющее устройство 20 для определения наличия дефектов в тяговых элементах содержит по меньшей мере один контактный датчик, который в показанных вариантах реализации представляет собой акустический осциллятор 21. Акустический осциллятор 21 установлен напротив тягового элемента 3 внутри машинного отделения 14 и расположен вблизи приводного шкива 7. Акустический осциллятор 21 содержит опорный элемент 22 и по меньшей мере одну вибрационную пластину 23 (на фиг.3 показано несколько вибрационных пластин 23), которая установлена на опорном элементе 22 с одним заделанным на нем концом. Вибрационные пластины 23, изготовленные из листового металла и имеющие длинную, тонкую прямоугольную форму, проходят по направлению к тяговому элементу 3. Вибрационные пластины 23, входящие в состав определенного акустического осциллятора 21, имеют по существу одинаковую длину с тем, чтобы иметь по существу одинаковую частоту свободных колебаний. Вибрационные пластины 23 размещены на по существу равных расстояниях друг от друга вдоль передней кромки 24 опорного элемента 22 и обращены к соответствующему тяговому элементу 3. Расстояние между соседними вибрационными пластинами 23 меньше, чем толщина (или диаметр) отдельных компонентов (таких, как проволоки) тягового элемента 3. Кроме того, вибрационные пластины 23 выполнены с возможностью их размещения таким образом, что их передние края 23а, обращенные к тяговому элементу 3, дугообразно окружают часть внешней периферии тягового элемеанта 3 (показано на фиг.4). Таким образом, расстояния между передним краем 23а каждой вибрационной пластины 23 и тяговым элементом 3 по существу соответствуют друг другу. Расстояния между передними краями 23а вибрационных пластин 23 и тяговым элементом 3 составляют, например, приблизительно несколько миллиметров, так что вибрационные пластины 23 не будут касаться тягового элемента 3, выполненного с возможностью перемещения при нормальной работе лифта. Таким образом, когда в тяговом элементе 3 нет дефектов, вибрационные пластины 23 не касаются тягового элемента 3. Однако, если тяговый элемент 3 содержит дефектные области, например разрывы 28 (такие, как разрывы пряди или проволок), то пряди или проволоки, выступающие от внешней периферийной поверхности тягового элемента 3 в области разрыва 28, будут входить в соприкосновение с вибрационной пластиной 23 при прохождении областью разрыва 28 вибрационной пластины 23. При соприкосновении разрыва 28 с вибрационной пластиной 23 указанная пластина вибрирует и издает контактный сигнал в форме звука.

[0019]

В соответствии с еще одним вариантом реализации настоящего изобретения, показанным на фиг.4, лифтовая система 10 содержит четыре тяговых элемента 3, каждый из которых имеет отношение к соответствующему акустическому осциллятору 21, размещенному напротив соответствующего тягового элемента. Вибрационные пластины 23 четырех акустических осцилляторов 21 имеют различную длину, поэтому частоты их свободных колебаний различны и составляют, например, 500 Гц, 800 Гц, 1 кГц и 1,5 кГц. При наличии дефекта в одном тяговом элементе 3 вибрационная пластина 23 соответствующего акустического осциллятора 21 может войти в соприкосновение с прядями или проволоками, выступающими от разрыва 28 в тяговом элементе 3, и тем самым привести к изданию соответствующим акустическим осциллятором 21 шума с частотой свободных колебаний, отличной от частот свободных колебаний вибрационных пластин 23 других акустических осцилляторов 21. В итоге, акустический осциллятор 21 (и, следовательно, тяговый элемент 3, соответствующий акустическому осциллятору 21), вошедший в соприкосновение посредством проволоки или пряди, выступающей от разрыва 28, может быть легко определен по частоте звука, издаваемого вступившей в контакт вибрационной пластиной 23. В вышеописанном варианте реализации использованы четыре тяговых элемента 3 и соответствующие каждому из них четыре акустических осциллятора, оснащенных соответствующими вибрационными пластинами 23, однако настоящее изобретение не ограничено данным вариантом реализации.

[0020]

Кроме того, на фиг.8 показано определяющее устройство 20, размещенное вблизи акустических осцилляторов 21 и оснащенное микрофоном 25 (выполнен с возможностью улавливания звука от акустических осцилляторов 21) и обнаруживающей электрической схемой 30, соединенной с микрофоном 25. Обнаруживающая электрическая схема 30 содержит полосовой фильтр 32, выполненный с возможностью фильтрации сигналов, улавливаемых микрофоном 25, и сравнивающее устройство 34 и запоминающее устройство 36. Акустический сигнал, улавливаемый посредством микрофона 25, содержит периферийный шум и звук от акустических осцилляторов 21. Для учета (и по существу устранения влияний) периферийного шума полосовой фильтр 32 отделяет частотный сигнала в диапазоне, включающем частоту свободных колебаний вибрационных пластин 23, от выходного сигнала микрофона 25, и выдает отфильтрованный сигнал на сравнивающее устройство 34. Сравнивающее устройство 34 сравнивает опорный сигнал с отфильтрованным сигналом, выведенным полосовым фильтром 32. Если отфильтрованный сигнал превышает опорный сигнал, то сравнивающее устройство 34 выдает сигнал, соответствующий обнаружению дефекта.

[0021]

Лифтовая система 10 может содержать вращающийся преобразователь 40, соединенный с подъемным устройством (показано на фиг.2). Вращающийся преобразователь 40 синхронизирован с перемещением тяговых элементов в продольном направлении и может генерировать адреса, определяющие положения различных областей на указанных тяговых элементах в продольном направлении. Адреса, сгенерированные вращающимся преобразователем 40, могут быть записаны в запоминающем устройстве 36, входящем в состав обнаруживающей электрической схемы 30. При выведении сравнивающим устройством 34 сигнала, соответствующего обнаружению дефекта, информация о существовании указанного дефекта может быть записана в адрес запоминающего устройства, соответствующий положению указанного дефекта (определенного вращающимся преобразователем 40). На фиг.2 показана обнаруживающая электрическая схема 30, соединенная с лифтовым регулятором 50. Лифтовый регулятор 50 выполнен с возможностью передачи данных в контролирующий центр 70 через общедоступный канал связи 60, для оповещения о наличии дефектов в тяговых элементах 3. Области дефектов в тяговых элементах 3 можно легко определить путем считывания данных из запоминающего устройства, содержащего сигналы, соответствующие обнаружению дефектов, в виде адресов.

[0022]

На фиг.7, согласно настоящему изобретению, показана блок-схема технологических операций определяющего устройства 20.

[0023]

Определяющее устройство для определения наличия дефектов в тяговых элементах согласно настоящему изобретению может непрерывно контролировать тяговые элементы 3 при нормальной работе лифта. Сначала значение счетного устройства, регистрирующего количество периодов хода N, растет при каждом приведении лифта в движение (этап 101). На этапе 102 значение счетного устройства, регистрирующего область R тягового элемента при его прохождении акустического осциллятора 21, растет синхронно вращающемуся преобразователю 40. Затем отфильтрованный сигнал в области R может быть считан (этап 103) и сравнен с опорным значением (этап 104).

[0024]

Если уровень сигнала превышает опорное значение, то управление процессом переходит к этапу 105, и растет значение счетного устройства, считающего количество MR дефектов, обнаруженных в области R. На этапе 106 количество MR обнаружений дефекта делят на количество N периодов хода и сравнивают с пороговым значением S. Если определяющее отношение (MR/N) для определения наличия дефекта превышает пороговое значение S, то это указывает на наличие дефекта в канате, о котором может быть сообщено в контролирующий центр 70 через общедоступный канал 60 (этап 107). Если пороговое значение S не превышено, то это указывает на отсутствие дефектов в указанном тяговом элементе, и управление процессом переходит к этапу 108.

[0025]

Если на этапе 104 уровень сигнала не превышает опорное значение, то управление процессом переходит к этапу 108. На этапе 108 должно быть подтверждено обнаружение дефекта по всей длине тягового элемента, и достижение значением, соответствующим величине области R, заданного максимального значения (R≥R0) указывает на завершение проверки тягового элемента по всей его длине, и управление процессом переходит обратно к этапу 101. Если значение, соответствующее величине области R, не достигло указанного максимального значения, то управление процессом переходит обратно к этапу 102, и вышеописанный процесс может быть повторен для следующей области R тягового элемента.

[0026]

Таким образом, в соответствии с настоящим изобретением, тяговый элемент может быть многократно проверен по всей его длине, и дефекты указанного тягового элемента могут быть определены из отношения количества обнаружений дефекта в конкретных областях к количеству периодов хода, так что дефекты указанного тягового элемента могут быть определены более точно без влияния звука или шума в лифтовой шахте на результаты обнаружения.

[0027]

Вибрационная пластина 23 акустического осциллятора 21 установлена таким образом, что она будет сломана при ударном воздействии, сила которого больше расчетной величины. Таким образом, если вибрационная пластина 23 сломана, то технический специалист также может подтвердить наличие дефекта в тяговом элементе.

[0028]

Выше описаны варианты реализации настоящего изобретения согласно фиг.1-7, однако настоящее изобретение не ограничено этими вариантами реализации.

[0029]

В соответствии с вышеописанным вариантом реализации, в указанной лифтовой системе использована конфигурация канатов 1:1 и использованы четыре тяговых элемента, однако настоящее изобретение не ограничено этим, и определяющее устройство для определения наличия дефектов в тяговых элементах может быть эффективно использовано с другой конфигурацией канатов.

[0030]

В соответствии с вышеописанным вариантом реализации, определяющее устройство для определения наличия дефектов в тяговых элементах может быть использовано в лифтовой системе, содержащей машинное отделение, и установлено вблизи приводного шкива 7 подъемного устройства 6, размещенного в машинном отделении 14, однако указанное определяющее устройство также может быть использовано в лифтовой системе без машинного отделения и может быть размещено вблизи направляющего шкива 8.

[0031]

В соответствии с вышеописанным вариантом реализации, акустические осцилляторы 21 определяющего устройства 20 установлены таким образом, что они обращены к одной стороне тяговых элементов 3, однако акустические осцилляторы 21 также могут быть размещены по всей периферии тяговых элементов 3, показанных на фиг.8. Аналогичным образом, несмотря на то, что вышеописанные варианты реализации содержат акустические осцилляторы 21, использующие в качестве контактных датчиков вибрационные пластины 23, в качестве указанных контактных датчиков могут быть использованы электрические переключатели, потенциометры и т.п., которые при контакте с прядями или проволоками разрыва 28 выдают контактный сигнал, указывающий на такой контакт.

[0032]

В соответствии с вышеописанным вариантом реализации, при подтверждении наличия дефекта тягового элемента, данные о его существовании могут быть сообщены в контролирующий центр в режиме реального времени, и эти данные могут быть подтверждены в удаленном месте, однако если указанный дефект имеет допустимое состояние, то указанные данные могут быть сохранены в запоминающем устройстве обнаруживающей электрической схемы в течение установленного периода времени, и технический специалист может подтвердить это во время технического обслуживания.

[0033]

С помощью определяющего устройства для определения наличия дефектов в тяговых элементах согласно настоящему изобретению возможен непрерывный контроль множества тяговых элементов с простой структурой. Техническому специалисту не обязательно, в соответствии с известным способом, приводить определяющее устройство для определения наличия дефектов в контакт с тяговым элементом, так что может быть обеспечена безопасность технического специалиста и снижены трудоемкость и время на контроль. Кроме того, техническому специалисту не обязательно самому визуально или на слух определять дефекты в тяговых элементах так, что указанные дефекты могут быть обнаружены более точно и без индивидуальных перцептивных конфликтов.

[0034]

Кроме того, с помощью определяющего устройства для определения наличия дефектов в тяговых элементах согласно настоящему изобретению возможно простое и точное обнаружение дефектной области в одном или более тяговых элементах. Кроме того, могут быть упрощены доступ к дефектным областям в тяговых элементах, составление отчетов и т.п. при техническом обслуживании и контроле.

[0035]

Представленное выше описание приведено только для пояснения настоящего изобретения и не должно быть истолковано как ограничение прилагаемой формулы изобретения до любого из вышеописанных вариантов реализации. Таким образом, настоящее изобретение подробно описано со ссылкой на отдельные варианты его реализации, однако следует заметить, что возможны изменения и модификации без отклонения от объема настоящего изобретения, изложенного в прилагаемой формуле изобретения.

[0036]

Описание и чертежи соответственно следует рассматривать как поясняющие и не ограничивающие объем настоящего изобретения, изложенный в прилагаемой формуле изобретения. Из приведенного выше подробного описания специалисту в данной области техники понятно, что возможны другие варианты реализации и модификации, не выходящие за пределы объема настоящего изобретения. Соответственно, все модификации, разработанные специалистом в данной области техники на основании настоящего описания и в пределах объема настоящего изобретения, должны быть включены как дополнительные варианты реализации настоящего изобретения. Объем настоящего изобретения определен прилагаемой формулой изобретения.

1. Контролирующее устройство для контроля тягового элемента, содержащее: по меньшей мере, один контактный датчик, расположенный вблизи соответствующего тягового элемента без контакта с ним и выполненный с возможностью выдачи контактного сигнала при контакте; и определяющее устройство для определения наличия дефектов, принимающее контактный сигнал и выполненное с возможностью определения наличия дефекта в тяговом элементе на основании контактного сигнала, отличающееся тем, что оно содержит устройство, выполненное с возможностью определения областей тягового элемента, проходящих контактный датчик.

2. Устройство по п.1, отличающееся тем, что указанный, по меньшей мере, один контактный датчик содержитвибрационную пластину, расположенную вблизи соответствующего тягового элемента, и акустический датчик, выполненный с возможностью выдачи выходного сигнала в качестве контактного сигнала и расположенный напротив вибрационной пластины, а определяющее устройство содержит фильтр, выполненный с возможностью отделения частотного сигнала в диапазоне, включающем частоту свободных колебаний вибрационной пластины, от выходного сигнала акустического датчика.

3. Устройство по п.2, отличающееся тем, что определяющее устройство выполнено с возможностью определения наличия дефекта в тяговом элементе на основании указанного отделенного сигнала.

4. Устройство по п.1, отличающееся тем, что оно содержит тяговые элементы и соответствующие контактные датчики, каждый из которых выполнен с возможностью выдачи отличного контактного сигнала на определяющее устройство.

5. Устройство по п.4, отличающееся тем, что каждый контактный датчик представляет собой вибрационную пластину, а частоты свободных колебаний вибрационных пластин, соответствующих каждому из указанных тяговых элементов, различны.

6. Устройство по п.4, отличающееся тем, что оно содержит запоминающее устройство для сохранения информации о дефектах, соответствующих контролируемым областям тягового элемента.

7. Устройство по п.1, отличающееся тем, что оно содержит запоминающее устройство для сохранения информации о дефектах, соответствующих контролируемым областям тяговых элементов.

8. Устройство по п.1, отличающееся тем, что напротив тягового элемента расположены контактные датчики, окружающие часть периферии тягового элемента.

9. Устройство по п.7, отличающееся тем, что определяющее устройство выполнено с возможностью определения наличия дефектов в тяговом элементе на основании количества обнаружений дефекта в конкретной области.

10. Устройство по п.9, отличающееся тем, что определяющее устройство выполнено с возможностью измерения количества периодов хода и с возможностью определения наличия дефектов в тяговом элементе на основании отношения количества обнаружений дефекта в конкретной области к количеству периодов хода.

11. Лифтовая система, содержащая: лифтовую кабину, противовес, подъемное устройство, по меньшей мере один лифтовый тяговый элемент; и контролирующее устройство для контроля тяговых элементов, содержащее: по меньшей мере один контактный датчик, расположенный вблизи соответствующего тягового элемента без контакта с ним и выполненный с возможностью выдачи контактного сигнала при контакте; и определяющее устройство для определения наличия дефектов, принимающее контактный сигнал и выполненное с возможностью определения наличия дефекта в тяговом элементе на основании контактного сигнала, отличающаяся тем, что контролирующее устройство содержит устройство, выполненное с возможностью определения областей тягового элемента, проходящих контактный датчик.

12. Система по п.11, отличающаяся тем, что указанный, по меньшей мере, один контактный датчик содержит вибрационную пластину, расположенную вблизи соответствующего тягового элемента, и акустический датчик, выполненный с возможностью выдачи выходного сигнала в качестве контактного сигнала и размещенный напротив вибрационной пластины, а определяющее устройство содержит фильтр, выполненный с возможностью отделения частотного сигнала в диапазоне, включающем частоту свободных колебаний вибрационной пластины, от выходного сигнала акустического датчика.

13. Система по п.12, отличающаяся тем, что определяющее устройство выполнено с возможностью определения наличия дефекта в тяговом элементе на основании указанного отделенного сигнала.

14. Система по п.11, отличающаяся тем, что она содержит тяговые элементы и соответствующие контактные датчики, каждый из которых выполнен с возможностью выдачи отличного контактного сигнала на определяющее устройство.

15. Система по п.14, отличающаяся тем, что каждый контактный датчик представляет собой вибрационную пластину, а частота свободных колебаний вибрационных пластин, соответствующих каждому из указанных тяговых элементов, различна.

16. Система по п.14, отличающаяся тем, что она содержит запоминающее устройство для сохранения информации о дефектах, соответствующих контролируемым областям тягового элемента.

17. Система по п.11, отличающаяся тем, что она содержит запоминающее устройство для сохранения информации о дефектах, соответствующих контролируемым областям тяговых элементов.

18. Система по п.11, отличающаяся тем, что напротив тягового элемента расположены контактные датчики, окружающие часть его периферии.

19. Система по п.17, отличающаяся тем, что определяющее устройство выполнено с возможностью определения наличия дефектов в тяговом элементе на основании количества обнаружений дефекта в конкретной области.

20. Система по п.19, отличающаяся тем, что определяющее устройство выполнено с возможностью измерения количества периодов хода и с возможностью определения наличия дефектов в тяговом элементе на основании отношения количества обнаружений дефекта в конкретной области к количеству периодов хода.

21. Способ контроля тяговых элементов, включающий расположение, по меньшей мере, одного контактного датчика вблизи соответствующего тягового элемента без контакта с ним, выдачу контактным датчиком контактного сигнала, соответствующего обнаружению дефекта и обусловленного контактом между контактным датчиком и тяговым элементом, определение наличия дефектов в тяговом элементе на основании контактного сигнала, отличающийся тем, что дополнительно определяют области тягового элемента, проходящие контактный датчик.

22. Способ по п.21, отличающийся тем, что имеются тяговые элементы и соответствующие контактные датчики, а способ включает выдачу отличных контактных сигналов каждым контактным датчиком.

23. Способ по п.22, отличающийся тем, что каждый контактный датчик представляет собой вибрационную пластину, имеющую различную частоту свободных колебаний.

24. Способ по п.22, отличающийся тем, что сохраняют информацию о дефектах, соответствующих указанным областям тягового элемента.

25. Способ по п.21, отличающийся тем, что сохраняют информацию о дефектах, соответствующих указанным областям тяговых элементов.

26. Способ по п.21, отличающийся тем, что напротив тягового элемента располагают контактные датчики, окружающие часть его периферии.

27. Способ по п.21, отличающийся тем, что определяют количество обнаружений дефекта в конкретных областях и определяют наличие дефектов в тяговом элементе на основании количества обнаружений дефектов.

28. Способ по п.27, отличающийся тем, что дополнительно измеряют количество периодов хода, а определение наличия дефектов в тяговых элементах включает их определение на основании отношения количества обнаружений дефектов в конкретной области к количеству периодов хода.