Способ получения углерод-азотного материала

Иллюстрации

Показать всеИзобретение может быть использовано для изготовления демпфирующих элементов, амортизаторов, пар трения и износостойких деталей микромеханизмов. В рабочий объем помещают исходный углеродный материал, закачивают и удаляют азот до полного вытеснения воздуха. Затем на первом этапе закачивают азот до рабочего давления 220-250 MПa, производят нагрев до 1670-2020 К и выдержку не менее 1 минуты. После этого температуру снижают до комнатной, а давление - до атмосферного. На втором этапе полученный углерод-азотный материал обрабатывают в устройстве высокого давления при давлении 7-15 ГПа и температуре 1620-1770 К в течение не менее 1 минуты. После этого снижают температуру до комнатной, а давление - до атмосферного. В качестве исходного углеродного материала используют фуллериты, например, С60 и/или С70, которые для увеличения содержания азота в конечном материале предварительно измельчают до размера частиц менее 1 мкм. Изобретение позволяет получать компактный углерод-азотный материал с луковичной структурой, содержащий 2,2-5,0 ат.% азота, имеющий модуль Юнга 43-67 ГПа, микротвердость 5,4-8,2 ГПа, параметр сверхупругого восстановления 92-97%. 2 з.п. ф-лы, 5 ил., 4 пр.

Реферат

Изобретение относится к способам получения новых форм углерода, а именно к способам получения модификаций углерода с луковичной структурой, содержащих азот, и может быть использовано для изготовления демпфирующих элементов, амортизаторов, пар трения и износостойких деталей микромеханизмов.

К кристаллическим формам углерода относят алмаз и графит. В 1985 году была открыта новая форма углерода фуллерен С60, состоящая из молекул, похожих на футбольный мяч [Н.W.Kroto, et al. Nature. Volume 318 (1985), Pages 162-163] шарообразной формы, которые состоят из шестиугольников и пятиугольников, составленных из атомов углерода. В дальнейшем были найдены другие вещества фуллеренового ряда: высшие фуллерены, соединения фулленов, металлофуллерены, нанотрубки, нанокапсулы и лукоподобный углерод (onion-like carbon). Эти вещества имеют различные свойства, включая сверхпроводимость, полупроводниковые свойства, ферромагнитные свойства и другие. Они могут быть использованы в нанотранзисторах/диодах, электронных эмиссионных элементах, одноэлектронных устройствах, фотосенсорах, сверхпроводниковых магнитах, солнечных батареях, твердых смазках, сверхлегких постоянных магнитах, элементах для хранения газов (кислорода, водорода, аргона и других).

Луковичную структуру углерода, имеющую также названия баки луковицы (bucky onions) (этимология слова «баки» происходит от «бакминстер фуллерит», названия молекулы С60 в честь Бакминстера Фуллера), лукоподобный фуллерен (onion-like fullerene) и лукоподобный графит (onion-like graphite), относят к разновидности гигантских фуллеренов (giant fullerenes). Она состоит из вложенных друг в друга фуллеренподобных слоев. Такая структура может иметь различные механические и физические свойства, а материал с такой структурой может применяться в качестве конструкционного или функционального.

Впервые образование углерода с луковичной структурой наблюдал Угартэ в 1992 году при воздействии электронного пучка в просвечивающем электронном микроскопе на углеродные наночастицы и нанотрубки [D.Ugarte. Letters to Nature. Volume 359 (1992), Pages 707-709].

По результатам наших исследований, а также имеющимся сведениям луковичная структура обеспечивает сочетание таких механических свойств, как высокая микротвердость и сверхупругое восстановление [J. Neidhardt, et al. Surface Engineering. Volume 19 (2003), Issue 4, Pages 299-303]. Причем показано, что атомы азота способствуют искривлению слоев углеродной графеноподобной слоистой структуры, образуя луковичную или лукоподобную структуру, так как облегчают образование пентагонов (а именно, пентагоны обеспечивают искривление графеноподобных слоев атомов углерода), а также создают активные узлы для образования межслоевых связей между оболочками луковицы [Zs. Czigany, et al. Applied Physics Letters. Volume 79 (2001), Number 16, Pages 2639-2641].

Известен способ получения многослойных фуллеренов, в частности нанолуковиц (nano-onions), облучением сажеподобного углерода, а именно сажи, полученной в результате неполного сгорания или термического разложения углеродсодержащих веществ, таких как углеводы, ароматические масла (aromatic oil) и так далее, высокими энергиями, такими как электронные лучи, гамма-лучи, рентгеновские лучи, лучи ионных источников и так далее, и термической обработкой [Патент US 6692718, приоритет от 27.05.1999. Method for preparing nano-size particulate graphite. МПК C01B 31/02; C01B 31/00; C01B 31/04; C01B 031/04; C01B 031/00; C07F 007/00].

К недостаткам указанного способа относится невозможность получения компактного материала.

Известна лукоподобная тонкая углеродная пленка (onion-like carbon thin film), содержащая углерод как основной компонент, причем пленка имеет толщину 20 нм и более и содержит кластеры лукоподобной структуры. Способ основан на магнетронном распылении источника углерода и осаждении на базовый материал [Патент US 6599492, приоритет от 27.09.2000. Onion-like carbon film and its production. МПК С23С 14/06; C30B 23/02; C01B 031/02].

К недостаткам указанного способа относится невозможность получения компактного материала.

Известен способ получения частиц углерода луковичной структуры, включающий термическое воздействие на углеродный материал, отличающийся тем, что в качестве углеродного материала используют ультрадисперсные алмазы, которые отжигают при 1100-2000°С в вакууме при давлении не выше 10-2 Па или в инертной атмосфере [Патент РФ №2094370, приоритет от 19.10.1993. Способ получения частиц углерода луковичной структуры. МПК С01В 31/00, С01В 31/02].

К недостаткам указанного способа относятся:

- порошки используемых ультрадисперсных алмазов имеют большую удельную поверхность, на которой находится значительное количество функциональных групп и/или отдельных посторонних атомов элементов (кислород, хлор, сера и другие). При термической обработке ультрадисперсных алмазов в газовых средах эти элементы могут произвольно входить в состав луковичных структур углерода, сильно меняя их свойства;

- способ не позволяет получать компактный материал.

Известен способ получения фуллереноподобного материала, состоящего из связанных между собой нанолуковичных структур углерода и азота. Материал получают в виде тонких пленок на подложке путем магнетронного распыления графитового образца в газовой среде, состоящей из Ar/10%N2. Первоначально в устройстве создается ультравысокий вакуум (<2*10-7 Па), в качестве подложек используют Si(001) и NaCl при температурах между 200 и 450°С [L.Hultman, et al. Physical Review Letters. Volume 87 (2001), Number 22, Pages 225503-1-225503-4].

Указанный способ обеспечивает получение тонких пленок и не позволяет получать компактные образцы материала.

Предложен способ получения допированной азотом аморфной углеродной твердой маски (nitrogen doped amorphous carbon hardmask). Метод включает позиционирование субстрата в камере обработки субстрата, введение азотсодержащего углеводородного источника в камеру обработки, введение углеводородного источника в камеру обработки, введение инициирующего плазму газа в камеру обработки и формирование допированного азотом аморфного углеродного слоя на субстрате [Заявка US 2011/0244142 A1, приоритет от 30.03.2010 (опубликована 06.10.2011). Nitrogen doped amorphous carbon hardmask. МПК С23С 16/513].

Указанный способ обеспечивает получение тонких пленок и не позволяет получать компактные образцы материала.

Наиболее близким к заявляемому техническим решением является способ получения нановолоконного материала для холодных катодов путем испарения углерода из графитового источника и осаждения нановолокон в рабочем объеме [Патент РФ №2288890, приоритет от 11.09.2003. Способ получения нановолоконного материала для холодных катодов. МПК С01В 31/02, В82В 3/00, H01J 1/30], отличающийся тем, что в рабочий объем закачивают газ или смесь газов под давлением до 15 МПа, затем удаляют и повторяют такой цикл трехкратно, после чего закачивают газ или смесь газов под давлением от 10 до 90 МПа, нагревают до температуры 2100-2200 К со скоростью от 1 до 100 К/мин и выдерживают при рабочей температуре от 10 мин до 4 ч, после этого сначала снижают температуру до комнатной, потом давление со скоростью не более 1 МПа/с до атмосферного, затем полученный материал диспергируют при помощи ультразвукового диспергатора мощностью излучения 180-200 Вт в течение 5-15 мин в этиловом спирте, фильтруют, после этого наносят на катодную пластину.

К недостаткам способа следует отнести то, что он предназначен для получения только нановолоконного углерод-азотного материала и не предназначен для изготовления компактных образцов материала. В качестве источника углерода для получения целевого продукта используют графитовый нагреватель, это требует для испарения высокие температуры 2100-2200 К. Осаждение слоев углерод-азотного материала происходит в различных частях рабочего объема, это приводит к неоднородности получаемого материала.

Задачей предлагаемого технического решения является устранение перечисленных выше недостатков и получение компактного углерод-азотного материала с луковичной структурой, характеризующегося высокой микротвердостью и сверхупругостью, что позволяет использовать его, в частности, для изготовления демпфирующих элементов, амортизаторов, пар трения и износостойких деталей микромеханизмов.

Для решения поставленной задачи предлагают способ получения углерод-азотного материала в два этапа.

На первом этапе процесс получения материала осуществляют в газостате, для этого в рабочий объем газостата помещают исходный углеродный материал и проводят многократное закачивание и удаление азота до полного вытеснения воздуха из рабочего объема. Затем азот закачивают до рабочего давления 220-250 МПа, осуществляют нагрев до температуры 1670-2020 К со скоростью 200-300 К/мин. Выдерживают при этих параметрах в течение не менее 1 минуты. Снижают температуру до комнатной, а давление до атмосферного. На втором этапе для придания материалу большей плотности, твердости и сверхупругости полученный на первом этапе углерод-азотный материал помещают в аппарат высокого давления, воздействуют давлением от 7 до 15 ГПа, нагревают до температуры 1620-1770 К и выдерживают в течение не менее 1 минуты, затем снижают температуру до комнатной, а давление - до атмосферного. В качестве исходного углеродного материала используют фуллериты С60 и/или С70. Для увеличения содержания азота в конечном углерод-азотном материале исходный углеродный материал измельчают до размера частиц менее 1 мкм, например, размолом в планетарной мельнице.

Предлагаемый способ позволяет получать компактный углерод-азотный материал с луковичной структурой, которая характеризуется отсутствием дальнего порядка, отсутствием кристаллической решетки, содержанием азота 2,2-5,0 атомных процента, значением модуля Юнга 43-67 ГПа, микротвердостью 5,4-8,2 ГПа, параметром сверхупругого восстановления 92-97%.

Обработка на первом этапе в газостате в условиях высокого давления в атмосфере азота позволяет из исходного углеродного материала получить углерод-азотный материал с луковичной структурой, характеризующийся содержанием азота 2-5% и низкой плотностью. Используемые параметры обработки в атмосфере азота, а именно давление 220-250 МПа и температура 1670-2020 К, найдены экспериментально. Выход за пределы этих параметров приводит либо к неполному превращению исходного углеродного материала в углерод-азотный материал с луковичной структурой, либо к его превращению в графитоподобный материал, характеризующийся отсутствием луковичных образований. Время выдержки на 1 этапе составляет не менее 1 минуты в связи с тем, что выдержка менее 1 минуты приводит к неполному превращению исходного углеродного материала в углерод-азотный материал с луковичной структурой.

Обработка на втором этапе в условиях высоких давлений 7-15 ГПа позволяет из низкоплотного углерод-азотного материала с луковичной структурой получить компактный углерод-азотный материал с луковичной структурой, характеризующийся содержанием азота 2-5%, микротвердостью не менее 5 ГПа и свойством сверхупругого восстановления. Используемые параметры обработки, а именно давление 7-15 ГПа и температура 1620-1770 К, найдены экспериментально. Выход за пределы этих параметров приводит к получению материалы с низкими параметрами: микротвердости ниже 5 ГПа, отсутствию сверхупругости. Время выдержки на 2 этапе составляет не менее 1 минуты в связи с тем, что выдержка менее 1 минуты приводит к неполному превращению исходного углеродного материала в компактный углерод-азотный материал с луковичной структурой.

Использование фуллеритов, например, С60, С70 или их смеси в качестве исходного материала позволяет получать материал с луковичной структурой при обработке в газостате в атмосфере азота при предлагаемых параметрах. Использование других углеродных материалов, например графита, сажи, монокристаллов алмаза, в качестве исходных при обработке в газостате при выбранных параметрах не приводит к образованию углерод-азотного материала с луковичной структурой.

Для увеличения содержание азота в конечном материале фуллерит перед первым этапом измельчают в планетарной мельнице до размера частиц менее 1 мкм.

Фигуры 1, 2, 3, 4, 5 приведены для пояснения предлагаемого технического решения.

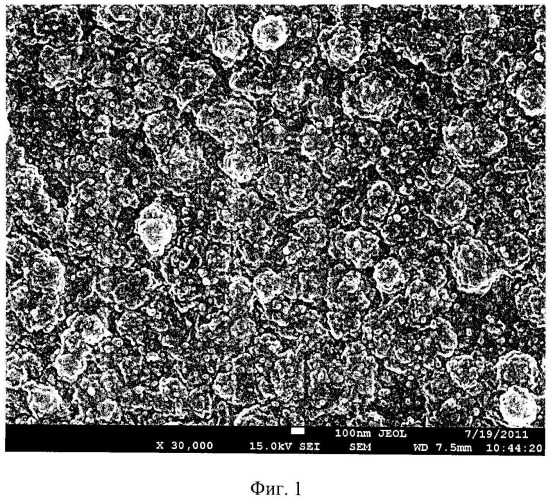

На фиг.1 приведено изображение, полученное с помощью сканирующего электронного микроскопа, материала, полученного обработкой фуллерита С60 в газостате в атмосфере азота при 220 МПа, 1670 К в течение 50 минут.

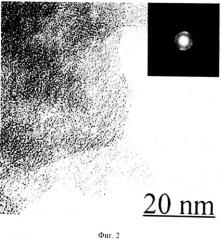

На фиг.2 приведено изображение, полученное с помощью просвечивающего электронного микроскопа, материала, полученного обработкой фуллерита С60 в газостате в атмосфере азота при 220 МПа, 1670 К в течение 50 минут, на котором видно луковичное строение материала.

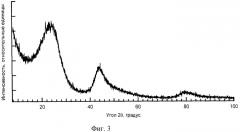

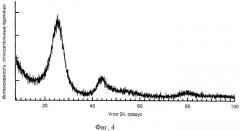

На фиг.3 приведен рентгеновский спектр (CuKα излучение) материала, полученного обработкой фуллерита С60 в газостате в атмосфере азота при 220 МПа, 1670 К в течение 50 минут, на котором видно луковичное строение материала. На спектре видны признаки луковичной структуры: характерный вид фона на малых углах, характеризующийся большим наклоном; большая ширина и характерная асимметрия пика, находящегося на угле 26,4 градусов, соответствующего (002) рефлексу графита.

На фиг.4 приведен рентгеновский спектр (CuKα излучение) материала, полученного обработкой фуллерита С60 в газостате в атмосфере азота при 220 МПа, 1670 К в течение 50 минут и последующей обработкой в камере высокого давления при давлении 7,7 ГПа, температуре 1620 К в течение 1 минуты, на котором видно луковичное строение материала. На спектре видны признаки луковичной структуры: характерный вид фона на малых углах, характеризующийся большим наклоном; большая ширина и характерная асимметрия пика, находящегося на угле 26,4 градусов, соответствующего (002) рефлексу графита.

На фиг.5 приведены кривые нагружения-разгрузки, полученные с помощью прибора NanoScan для материала, полученного обработкой фуллерита С60 в газостате в атмосфере азота при 220 МПа, 1670 К в течение 50 минут, затем обработкой в аппарате высокого давления при 7,7 ГПа, 1620 К в течение 1 минуты. Анализ кривых показывает, что при снятии нагрузки наблюдали практически полное отсутствие остаточной деформации материала, что говорит о сверхупругом поведении материала.

Способ подтверждается следующими примерами.

Пример 1. Навеску 3 грамма порошка (с размерами частиц в диапазоне 10-100 мкм) фуллерита С60 (чистотой 99,95%) поместили в графитовый тигель, который поместили в газостат, затем трехкратной продувкой азотом вытеснили воздух, довели давление до 220 МПа, нагрели до температуры 1670 К со скоростью 200 К/мин, выдержали в течение 50 минут, охладили до комнатной температуры, снизили давление до атмосферного, полученный материал загрузили в танталовый контейнер, поместили в аппарат высокого давления, создали давление 7,7 ГПа, нагрели до температуры 1620 К, выдержали в течение 1 минуты, охладили до комнатной температуры, снизили давление до атмосферного.

Содержание азота, оцененное методом РФС (рентгеновской фотоэлектронной спектроскопии), после обработки фуллерита С60 в газостате в атмосфере азота при 220 МПа, 1670 К в течение 50 минут составило 2,4 атомных процента; после обработки в аппарате высокого давления при 7,7 ГПа, 1620 К в течение 1 минуты составило 2,7 атомных процента.

Наличие луковичной структуры было подтверждено рентгеновскими и электронно-микроскопическими исследованиями.

Значение модуля Юнга составило 52,8±5,5 ГПа; микротвердости - 6,7±0,5 ГПа; сверхупругого восстановления - 97%, измерения были проведены с помощью прибора НаноСкан при нагрузке на индентор до 15 мН.

Пример 2. Навеску 3 грамма порошка (с размерами частиц в диапазоне 10-100 мкм) фуллерита С70 (чистотой 99,8%) поместили в графитовый тигель, который поместили в газостат, вытеснили воздух трехкратной продувкой азотом, довели давление до 220 МПа, нагрели до температуры 2020 К со скоростью 300 К/мин, выдержали в течение 50 минут, охладили до комнатной температуры, снизили давление до атмосферного, полученный материал загрузили в танталовый контейнер, поместили в аппарат высокого давления, создали давление 7,7 ГПа, нагрели до температуры 1620 К, выдержали в течение 1 минуты, охладили до комнатной температуры, снизили давление до атмосферного.

Содержание азота, оцененное методом РФС (рентгеновской фотоэлектронной спектроскопии), после обработки фуллерита С70 в газостате в атмосфере азота при 220 МПа, 2020 К в течение 50 минут составило 3,0 атомных процента; после обработки в аппарате высокого давления при 7,7 ГПа, 1620 К в течение 1 минуты составило 3,0 атомных процента.

Наличие луковичной структуры было подтверждено рентгеновскими и электронно-микроскопическими исследованиями.

Значение модуля Юнга составило 43,2±5,2 ГПа; микротвердости - 5,4±0,5 ГПа; сверхупругого восстановления - 95%, измерения были проведены с помощью прибора НаноСкан при нагрузке на индентор до 15 мН.

Пример 3. Навеску 3 грамма порошка (с размерами частиц в диапазоне 10-100 мкм) фуллерита С60 (чистотой 99,95%) поместили в графитовый тигель, который поместили в газостат, вытеснили воздух трехкратной продувкой азотом, довели давление до 250 МПа, нагрели до температуры 2020 К со скоростью 200 К/мин, выдержали в течение 60 минут, охладили до комнатной температуры, снизили давление до атмосферного, полученный материал загрузили в танталовый контейнер, поместили в аппарат высокого давления, создали давление 13 ГПа, нагрели до температуры 1770 К, выдержали в течение 1 минуты, охладили до комнатной температуры, снизили давление до атмосферного.

Содержание азота, оцененное методом РФС (рентгеновской фотоэлектронной спектроскопии), после обработки фуллерита С60 в газостате в атмосфере азота при 250 МПа, 2020 К в течение 60 минут и последующей обработки в аппарате высокого давления при 13 ГПа, 1770 К в течение 1 минуты составило 2,2 атомных процента.

Наличие луковичной структуры было подтверждено рентгеновскими и электронно-микроскопическими исследованиями.

Значение модуля Юнга составило 58,1±5,5 ГПа; микротвердости - 7,2±0,5 ГПа; сверхупругого восстановления - 95%, измерения были проведены с помощью прибора НаноСкан при нагрузке на индентор до 15 мН.

Пример 4. Смесь фуллеритов С60/С70 в соотношении 20/1 (чистотой 99,8%) предварительно подвергли размолу в планетарной мельнице до размера частиц порошка менее 1 мкм, навеску 3 грамма поместили в графитовый тигель, который поместили в газостат, вытеснили воздух трехкратной продувкой азотом, довели давление до 250 МПа, нагрели до температуры 2020 К со скоростью 300 К/мин, выдержали в течение 60 минут, охладили до комнатной температуры, снизили давление до атмосферного, полученный материал загрузили в танталовый контейнер, поместили в аппарат высокого давления, создали давление 15 ГПа, нагрели до температуры 1770 К, выдержали в течение 1 минуты, охладили до комнатной температуры, снизили давление до атмосферного.

Содержание азота, оцененное методом РФС (рентгеновской фотоэлектронной спектроскопии), после предварительного измельчения смеси фуллеритов С60/С70 до размера частиц менее 1 мкм, обработки в газостате в атмосфере азота при 250 МПа, 2020 К в течение 60 минут и последующей обработки в аппарате высокого давления при 15 ГПа, 1770 К в течение 1 минуты составило 5,0 атомных процента.

Наличие луковичной структуры было подтверждено рентгеновскими и электронно-микроскопическими исследованиями.

Значение модуля Юнга составило 67,0±5,5 ГПа; микротвердости - 8,2±0,5 ГПа; сверхупругого восстановления - 92%, измерения были проведены с помощью прибора НаноСкан при нагрузке на индентор до 15 мН.

Предлагаемым способом был получен углерод-азотный материал с луковичной структурой при параметрах на первом этапе: давлении 180-250 МПа и температуре 1670-2020 К, на втором этапе: давлении 7,7-15 ГПа и температуре 1620-2020 К. Материал характеризуется содержанием азота 2,2-5,0 атомных процента, значением модуля Юнга 43-67 ГПа, микротвердостью 5,4-8,2 ГПа, параметром сверхупругого восстановления 92-97%.

1. Способ получения углерод-азотного материала, включающий многократное закачивание и удаление азота из рабочего объема с помещенным в него исходным углеродным материалом до полного вытеснения воздуха, с последующим закачиванием азота до рабочего давления, нагрев, выдерживание при этих параметрах и снижение температуры до комнатной, а затем давления до атмосферного, отличающийся тем, что получение проводят в два этапа, на первом этапе до рабочего давления азот закачивают до 220-250 МПа, а нагрев осуществляют до температуры 1670-2020 К с последующей выдержкой не менее 1 мин, затем температуру снижают до комнатной, а давление до атмосферного, на втором этапе полученный углерод-азотный материал помещают в аппарат высокого давления и воздействуют давлением от 7 до 15 ГПа, нагревают до температуры 1620-1770 К и выдерживают в течение не менее 1 мин, затем снижают температуру до комнатной, а давление до атмосферного, причем в качестве исходного углеродного материала используют фуллерит.

2. Способ по п.1, отличающийся тем, что в качестве исходного углеродного материала используют фуллерит С60 и/или фуллерит С70.

3. Способ по п.1, отличающийся тем, что исходный углеродный материал перед обработкой на первом этапе измельчают до размера частиц менее 1 мкм.