Способ и установка для лазерной обработки поверхности ситалла

Иллюстрации

Показать всеИзобретение относится к области обработки поверхности керамических материалов лазерным излучением для получения наноструктурных аморфизированных пленок, преимущественно из ситалла. Способ может применяться для чистовой обработки поверхности деталей, применяемых в электронной технике. Способ лазерной обработки поверхности ситалла включает лазерное облучение ситалловой пластины с предварительным нагревом и последующим поэтапным охлаждением. Ситалловую пластину помещают в замкнутый объем из теплоизолирующего материала, а лазерное облучение производят через оптический фильтр, пропускающий излучение в спектральном интервале длины волны рабочего лазера и задерживающий излучение инфракрасного диапазона волн. Установка для лазерной обработки поверхности ситалла, содержащая CO2-лазер, оптическую систему с фокусирующей линзой для сканирования пучка по поверхности образца, управляющий компьютер, рабочий стол с нагревателем и образцом, снабженная средствами защиты и охлаждения фокусирующей линзы от температурного воздействия. Установка снабжена камерой из теплоизолирующего материала, в которой размещен нагреватель с образцом, причем между камерой и фокусирующей линзой установлен оптический фильтр, закрывающий образец в замкнутом объеме, пропускающий излучение рабочего лазера и не пропускающий излучение в инфракрасном диапазоне волн. Изобретение обеспечивает повышение качества обработки ситалловых пластин после лазерного облучения и снижение тепловых потерь при лазерном облучении поверхности ситалла. 2 н.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области обработки поверхности керамических материалов лазерным излучением для получения наноструктурных аморфизированных пленок, преимущественно из ситалла.

Способ может применяться для чистовой обработки поверхности деталей, применяемых в электронной технике.

Известен способ обработки поверхности силикатных подложек (Авторское свидетельство СССР №988786, C03C 17/245, 1983, Бюл. №2, «Способ обработки поверхности силикатных подложек»), включающий очистку и нанесение слоя металла на поверхность попеременной обработкой парами воды и химических реагентов при температуре 200-350°C и заданном давлении.

Недостатком способа - аналога является невозможность получения необходимого качества поверхности ситалловой пластины без дополнительного нанесения металлической пленки. Кроме того, необходимость создания внешнего давления усложняет технологический процесс обработки ситалловых пластин.

Наиболее близким по технической сущности к заявляемому способу является выбранный в качестве прототипа «Способ и установка для лазерной обработки поверхности ситалла», изложенный в материалах заявки №2011100536/03 (000699). (Приоритет от 11.01.2011), включающий лазерное облучение ситалловой пластины и ее последующее охлаждение, причем предварительный нагрев пластины осуществляют до температуры 450-1100°C, проводят обработку, охлаждают образец до температуры 150-200°C совместно с печью, завершающую стадию охлаждения производят на воздухе.

Недостаток этого способа состоит в том, что при его реализации значительная часть энергии расходуется не эффективно, рассеиваясь на стадии предварительного нагревания пластины перед обработкой, а также непосредственно при лазерном облучении, отражаясь обратно от обработанной поверхности. При этом тепло попадает на фокусирующую линзу лазерной установки. Это существенно снижает срок службы линзы.

Известна установка для нагревания (термической обработки) изделий в печи (Авторское свидетельство СССР №1248082, H05B 1/02, 1986, Бюл. №28, «Резистивная нагревательная установка») для лазерной обработки поверхности ситалла (ситалловых пластин). Недостатком этой установки является то, что она относится к нагревательным установкам с импульсными регуляторами температуры, цель которых - улучшение энергетических показателей и повышение надежности работы установки. Это устройство не может быть использовано для модификации поверхности ситалла лазерным излучением, так как оно не содержит элементов, обеспечивающих уменьшение температурного воздействия на линзу, фокусирующую лазерное излучение на поверхность пластины.

Наиболее близкой по технической сущности к заявляемому устройству по п.2 является выбранная в качестве прототипа установка для лазерной обработки поверхности ситалла, содержащая CO2-лазер, оптическую систему с фокусирующей линзой для сканирования пучка по поверхности образца, управляющий компьютер, рабочий стол с нагревателем (см. стр.9-10, рис.2 автореферата диссертации на соискание ученой степени канд. технических наук Новикова Б.Ю. Лазерная модификация стеклокерамических материалов. С.-Пб., 2008. - 19 с.).

Недостатком установки является использование двух лазеров с разными длинами волн: с длиной волны 10,6 мкм - для нагрева подложки, и 1,063 мкм - для сквозной модификации ситалловой пластины. Однако этот метод нельзя использовать для модификации поверхности, так как при обработке необходимо производить перемещение пучка по поверхности, что невозможно в рассматриваемом способе из-за большого градиента температуры при сканировании лазерного пучка, предназначенного для нагрева пластины.

Задачей изобретения является разработка способа и установки, позволяющих обеспечить повышение эффективности обработки, снижение тепловых потерь при лазерном облучении поверхности ситалла.

Способ лазерной обработки поверхности ситалла, включающий лазерное облучение ситалловой пластины реализуется тем, что включает операции предварительного нагрева и последующего поэтапного охлаждения пластины, причем ситалловую пластину помещают в замкнутый объем из теплоизолирующего материала, а лазерное облучение производят через оптический фильтр, пропускающий излучение в спектральном интервале длины волны рабочего лазера и не пропускающий излучение инфракрасного диапазона волн.

Поставленная задача достигается тем, что установка для лазерной обработки поверхности ситалла, содержащая CO2-лазер, оптическую систему с фокусирующей линзой для сканирования пучка по поверхности образца, управляющий компьютер, рабочий стол с нагревателем дополнительно снабжена средствами защиты и охлаждения фокусирующей линзы от температурного воздействия и камерой из теплоизолирующего материала, в которой размещен нагреватель с образцом, причем между камерой и фокусирующей линзой установлен оптический фильтр, закрывающий образец в замкнутом объеме, пропускающий излучение рабочего лазера и не пропускающий излучение в инфракрасном диапазоне волн.

Таким образом, повышение ресурса фокусирующей линзы обеспечивается за счет ряда специальных конструктивных мер:

- установки нагревателя с подложкой (образцом) в замкнутый объем из тепло-изолирующего материала;

- установки между фокусирующей линзой и нагревателем оптического фильтра, предохраняющего линзу от суммарного разрушающего теплового потока, формируемого нагревателем и отраженным тепловым излучением от лазерного воздействия;

- исключением конвекционного нагрева фокусирующей линзы за счет теплового потока воздуха от зоны нагрева подложки.

Замкнутый объем области обработки подложки улучшает условия ее нагрева и стабильность поддержания технологически обусловленной температуры.

Кроме того, появляется возможность применения защитных, инертных или других специальных газов при лазерной обработке.

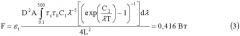

На чертеже представлена установка для лазерной обработки поверхности ситалла (Фиг.1). Установка состоит из CO2-лазера - 1, формирующего пучок лазерного излучения, которое с помощью системы зеркал 2 и линзы 3 фокусируется на поверхности ситалловой пластины 4. Пластина 4 размещается на нагревателе 5, находящемся в камере из теплоизолирующего материала 6, которая сверху закрывается оптическим фильтром 7, пропускающим длину волны лазерного излучения и задерживающим инфракрасное излучение от нагревателя и ситалловой пластины.

Между линзой 3 и оптическим фильтром 7 размещается вспомогательный экран 8, позволяющий снизить поток тепла от нагревателя к линзе до начала процесса обработки. Система зеркал 2 и линзы 3 в установке объединены в узел, называемый «летающая оптика» - 9, который предназначен для сканирования поверхности пластины 4 оптикой в двух взаимно перпендикулярных направлениях. Управление установкой осуществляется персональным компьютером 10.

Способ осуществляется следующим образом.

На нагреватель 5, находящийся в камере 6 из теплоизолирующего материала, размещается пластина 4. Камера 6 закрывается сверху оптическим фильтром 7 (пропускающим длину волны лазерного излучения и задерживающим инфракрасное излучение от нагревателя и ситалловой пластины). Над оптическим фильтром 7 устанавливают (закрывают) заслонку 8, пилотный луч наводят на метку заслонки, запоминают координаты этой точки и «летающую оптику» 9 отводят в сторону. Включают нагреватель 5 и обрабатываемую пластину 4 нагревают до температуры 450-1100°C. Контроль температуры осуществляют стандартной термопарой.

Заслонку 8 отводят в сторону, через управляющий компьютер 10 подают команду на обработку поверхности, «летающую оптику» 9 перемещают в исходную точку, включают рабочий лазер 1, излучение от лазера зеркалом 2 направляют в устройство «летающая оптика» 9 и осуществляют обработку поверхности пластины 4 лазерным излучением путем сканирования. Линза 3 фокусирует излучение на поверхность ситалловой пластины 4.

После окончания обработки пластины 4 «летающую оптику» 9 отводят от образца, выключают нагреватель 5, и пластина 4 совместно с нагревателем 5 остывает до температуры 150-200°C. Затем с камеры 6 снимают фильтр 7, удаляют пластану 4 с поверхности нагревателя 5, далее пластина 4 окончательно остывает на воздухе.

Цикл обработки может быть повторен для следующей пластины.

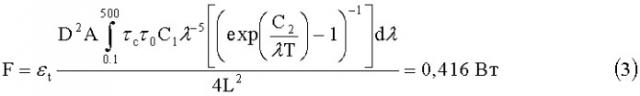

Рассмотрим теоретические предпосылки способа, касающиеся использования специального фильтра.

Если рассматривать материал (ситалл) как тепловой излучатель (неселективный, т.к. спектр излучения пока нам не известен), то без учета коэффициента серости, т.е. по сути абсолютно черное тело (АЧТ), то энергетическую светимость М(λ) можно описать формулой Планка для излучения АЧТ:

где С1 и С2 константы, заданные для обрабатываемого материала;

λ - длина волны, мкм; T - температура излучателя по абсолютной шкале, К.

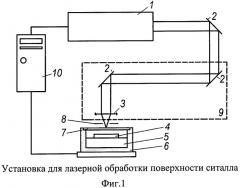

Положим, что в качестве фильтра выбран материал, представляющий собой аналог полосового фильтра, см., например, сайт (http://www/giricond.ru/production/photoelectric/interferentsionnye…), пропускающий излучение с длинами волн в достаточно широком спектральном интервале (Δλ0.5>0.25λmax) и блокирующий все остальные длины волн в рабочей спектральной области Δλ (Фиг.2).

Для оценки эффективности применения полосового фильтра рассчитаем численные значения мощности излучения и условно положим, что температура подложки ситалла соответствует 600°C (873 К), для наглядности сравнения зададимся дополнительно уровнем температуры подложки в 800°C.

На чертеже (Фиг.3) представлены результаты расчета, показывающие, что энергетическая светимость подложки ситалла при 800°C (кривая 1) и при 600°C (кривая 2) значительно превосходит энергетическую светимость подложки в диапазоне длин волн, ограниченных полосой пропускания (прямые 3) фильтра, приведенного на фиг.2. Кроме того, наглядно видно, что с повышением температуры подложки с 600°C до 800°C, эффективность применения фильтра заметно возрастает (Фиг.3).

Приведем численную оценку эффективности применения полосового фильтра при температуре подложки ситалла 600°C.

Полная плотность энергетической светимости Q в диапазоне длин волн от 8 до 12 мкм составит (с единицы площади):

С 1 мкм2 это составит: Q=3,823×10-9 Вт (Вт/мкм2).

С 1 см2: Q×108=0,382 Вт (Вт/см2).

Вся подложка площадью около 29 см2 (4,8×6,0 см2 = 28,8 см2) в этом диапазоне излучает - 28,8×Q×108=11,011 Вт.

Во всем диапазоне длин волн (от 0 до 500 мкм) - около 110 Вт.

Вся подложка площадью около 29 см2 (4,8×6,0 см2 = 28,8 см2) излучает 28,8×Q×108=107,368 Вт.

Излучение происходит во внешнюю полусферу равномерно (2π стерадиан).

Если расстояние между подложкой ситалла и линзой составляет 76,2 мм, а приемная площадка имеет размер ~⌀10 мм верхняя оценка мощности, падающей на приемную площадку во всем спектральном диапазоне, составит

D=10×103 мкм; A=28,8×108 мкм2; L=76,2×103, мкм; εt=0,9; τс=1; τ0=1.

Где F - мощность, падающая на приемную площадку, Вт; D - диаметр приемной площадки, мкм; А - площадь подложки, мкм2; L - расстояние между линзой и подложкой, мкм; τc, τ0 - коэффициенты пропускания (среды, в которой распространяется излучение, и защитного стекла, которое может быть установлено дополнительно); εt - коэффициент серости.

При установке светофильтра (в диапазоне 8-12 мкм с пропусканием около 85%)

D=10×103 мкм; A=28,8×108 мкм2; L=76,2×103, мкм; εt=0,9; τc=1; τ0=0,85.

Таким образом, из расчетов следует, что применение фильтра (аналога полосового фильтра) позволяет минимум в 10 раз уменьшить тепловую нагрузку на линзу. Применение материала аналога узкополосного фильтра (http://www/giricond.ru/production/photoelectric/interferentsionnye…) (пример на фиг.4) позволит снизить тепловую нагрузку еще на порядок.

Таким образом, применение фильтра эффективно с точки зрения снижения тепловой нагрузки на фокусирующую линзу, что существенно повышает ее долговечность.

Важно отметить, что представленные на фиг.2-4 спектральные характеристики являются экспериментальными.

Измерения спектров пропускания и отражения фильтров проводилось на инфракрасном Фурье-спектрометре ФСМ 1201.

1. Способ лазерной обработки поверхности ситалла, включающий лазерное облучение ситалловой пластины, отличающийся тем, что включает операции предварительного нагрева и последующего охлаждения пластины, причем ситалловую пластину помещают в замкнутый объем из теплоизолирующего материала, а лазерное облучение производят через оптический фильтр, пропускающий излучение в спектральном интервале длины волны рабочего лазера и не пропускающий излучение инфракрасного диапазона волн.

2. Установка для лазерной обработки поверхности ситалла, содержащая CO2-лазер, оптическую систему с фокусирующей линзой для сканирования пучка по поверхности образца, управляющий компьютер, рабочий стол с нагревателем, отличающаяся тем, что она снабжена средствами защиты и охлаждения фокусирующей линзы от температурного воздействия и камерой из теплоизолирующего материала, в которой размещен нагреватель с образцом, причем между камерой и фокусирующей линзой установлен оптический фильтр, закрывающий образец в замкнутом объеме, пропускающий излучение рабочего лазера и не пропускающий излучение в инфракрасном диапазоне волн.