Высокопрочный стальной лист, стальной лист с нанесенным погружением в расплав защитным покрытием и стальной лист с легированным защитным покрытием, которые имеют отличные усталостные свойства, характеристики удлинения и ударные свойства, и способ получения указанных стальных листов

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к получению высокопрочных стальных листов, используемых, в частности, в автомобилестроении. Стальной сляб, содержащий, в мас.%: 0,03-0,10% С; 0,01-1,5% Si; 1,0-2,5% Mn; 0,1% или меньше Р; 0,02% или меньше S; 0,01-1,2% Al; 0,06-0,15% Ti и 0,01% или меньше N; железо и неизбежные примеси - остальное, нагревают до температуры в диапазоне от 1150 до 1280°С и проводят горячую прокатку в условиях, когда чистовую прокатку заканчивают при температуре в диапазоне не ниже точки Аr3, получая горячекатаный материал. Наматывают горячекатаный материал в диапазоне температур 600°С или ниже для получения горячекатаного стального листа. Осуществляют кислотное травление и проводят первую дрессировку протравленного стального листа со степенью удлинения в диапазоне от 0,1 до 5,0%. Отжигают стальной лист с последующей второй дрессировкой. На лист может быть нанесено защитное легированное покрытие. Предел прочности на растяжение составляет 590 МПа или больше, соотношение между пределом прочности на растяжение и пределом текучести составляет 0,80 или более, а микроструктура содержит бейнит на доли площади 40% или выше, феррита и/или мартенсита остальное, а плотность включений Ti(C,N), имеющих размер 10 нм или меньше, составляет 1010 включений на мм3 или больше, и отношение (Hvs/Hvc) твердости (Hvs) на глубине 20 мкм от поверхности к твердости (Hvc) в центре толщины листа составляет 0,85 или больше. Получаемые листы обладают требуемым комплексом прочностных, усталостных и ударных свойств, а также удлинением. 6 н. и 8 з.п. ф-лы, 14 ил., 16 табл.

Реферат

Область техники

Настоящее изобретение относится к высокопрочному стальному листу, стальному листу с нанесенным погружением в расплав защитным покрытием и стальному листу с нанесенным погружением в расплав легированным защитным покрытием, которые представляют собой стальные листы для автомобилей и большей частью подвергаются прессовой обработке. В частности, настоящее изобретение относится к высокопрочному стальному листу, стальному листу с нанесенным погружением в расплав защитным покрытием, стальному листу с нанесенным погружением в расплав, легированным защитным покрытием и к способу их получения, и эти стальные листы имеют отличные усталостные свойства и отличные ударные свойства при толщине листа примерно 6,0 мм или меньше и предел прочности на растяжение 590 МПа или больше.

Настоящая заявка испрашивает приоритет японской патентной заявки № 2009-127340 от 27 мая 2009, содержание которой введено в настоящее описание посредством настоящей ссылки.

Уровень техники

В последние годы в целях снижения веса и повышения безопасности автомобилей была повышена прочность деталей автомобиля и используемых в них материалов, а что касается стальных листов, которые являются типичными материалами для деталей автомобиля, была повышена степень использования высокопрочных стальных листов. Чтобы достичь снижения веса при одновременном повышении надежности, необходимо повысить способность поглощать энергию столкновения при одновременном повышении прочности. Например, эффективно повышать предел текучести стального материала; и таким образом, энергия столкновения может эффективно поглощаться при низкой степени деформации. В частности, в качестве материала, используемого вблизи кабины автомобиля, широко применяются материалы, имеющие высокий предел текучести, так как требуется заблокировать встречный объект, вторгающийся в кабину, чтобы защитить водителя и пассажира. В частности, возросла потребность в высокопрочных стальных листах, имеющих предел прочности на растяжение в диапазоне 590 МПа или выше, и в высокопрочных стальных листах, имеющих предел прочности на растяжение в диапазоне 780 МПа или выше.

Вообще говоря, в качестве методов повышения предела текучести доступны (1) метод деформационного упрочнения стального листа путем проведения холодной прокатки, (2) метод формирования микроструктуры, содержащей в качестве основной фазы фазу низкотемпературного превращения (бейнит или мартенсит), имеющую высокую плотность дислокаций, (3) метод осуществления дисперсионного упрочнения путем добавления микролегирующих элементов и (4) метод добавления элементов, упрочняющих в твердом растворе, как Si и подобные. Что касается методов (1) и (2), повышается плотность дислокаций в микроструктуре, тем самым резко ухудшается обрабатываемость при прессовании. Это приводит к дальнейшему ухудшению формуемости под прессом высокопрочного стального листа, который и так изначально имел недостаточную способность поддаваться обработке. С другой стороны, в методе (4) упрочнения твердого раствора ограничено абсолютное значение степени упрочнения, поэтому трудно повысить предел текучести в достаточной степени. Соответственно, чтобы эффективно повысить предел текучести, получая одновременно хорошую способность к обработке, предпочтительно добавлять микролегирующие элементы, такие как Nb, Ti, Mo и V, чтобы осуществить дисперсионное упрочнение карбонитридов сплава для достижения высокого предела текучести.

С учетом вышесказанного, в практику был внедрен высокопрочный горячекатаный стальной лист, в котором используется дисперсионное твердение при наличии микролегирующих элементов. Однако высокопрочный горячекатаный стальной лист, в котором используется дисперсионное твердение, обычно имеет две проблемы. Одной являются усталостные свойства, а другой - защита от коррозии.

Что касается усталостных свойств как первой проблемы, в высокопрочном горячекатаном стальном листе, в котором используется дисперсионное твердение, имеется такое явление, что из-за разупрочнения поверхностного слоя стального листа снижается усталостная прочность. На поверхности стального листа, которая напрямую контактирует с прокатным валком во время горячей прокатки, снижается температура только поверхности стального листа из-за эффекта теплоотвода в валок, который соприкасается со стальным листом. Когда температура внешнего слоя стального листа падает ниже точки Ar3, происходит укрупнение микроструктуры и выделений, в результате крайний слой стального листа размягчается. Это является основным фактором ухудшения усталостной прочности. Вообще говоря, усталостная прочность стального материала повышается, когда внешний слой стального листа упрочняется. Поэтому в настоящее время трудно получить высокую усталостную прочность в горячекатаном стальном листе с высокой прочностью на растяжение, в котором используется дисперсионное твердение. С другой стороны, целью повышения прочности стального листа является снижение веса автомобиля; однако толщину листа нельзя снижать в случае, когда при повышении прочности стального листа снижается коэффициент запаса усталостной прочности. С этой точки зрения предпочтительно, чтобы коэффициент запаса усталостной прочности составлял 0,45 или больше, и даже в горячекатаном стальном листе с высокой прочностью на растяжение предпочтительно, чтобы предел прочности на растяжение и усталостная прочность поддерживались на высоких значениях в хорошем соотношении. Здесь коэффициент запаса усталостной прочности есть величина, получаемая делением усталостной прочности стального листа на предел прочности на растяжение. Вообще говоря, имеется тенденция, что усталостная прочность повышается при повышении предела прочности на растяжение. Однако в материале с повышенной прочностью коэффициент запаса усталостной прочности снижается. Поэтому даже если используется стальной лист, имеющий высокий предел прочности на растяжение, то, поскольку усталостная прочность не повышена, могут иметься ситуации, когда снижения веса автомобиля, что является целью повышения прочности, нельзя осуществить.

Другой проблемой является защита от коррозии. Типично, в качестве стального листа, используемого в раме шасси автомобиля, применяется не холоднокатаный стальной лист, полученный холодной прокаткой и последующим отжигом, и не легированный стальной лист с покрытием, полученным погружением в горячий расплав, а применяется преимущественно горячекатаный стальной лист, имеющий относительно большую толщину, в диапазоне 2,0 мм или больше. Вблизи шасси, где краска на поверхности стального листа легко сдирается при физическом контакте с обочиной, летящими камнями или подобным, для применения выбирается материал, имеющий большую толщину, чем требуется из расчетного напряжения, учитывая степень утончения из-за коррозии (уменьшение толщины листа вследствие коррозии) в течение срока службы; тем самым гарантируется качество. Поэтому, что касается рамы шасси и подобного, снижение веса путем замены материала на высокопрочный стальной лист в настоящий момент откладывается в отличие от деталей корпуса. Так как толщина листа как одна из характеристик компонентов шасси является большой, для сваривания деталей обычно применяется электродуговая сварка. Так как при дуговой сварке подводится больше тепла, чем при точечной сварке, более вероятно разупрочнение в зоне HAZ (зона термического влияния). Чтобы получить стойкость к разупрочнению в HAZ-зоне, обычно проводится дисперсионное упрочнение путем добавления микролегирующих элементов. Поэтому трудно применять стальной лист с защитным покрытием, полученным погружением в расплав, или горячеоцинкованный стальной лист с легированным защитным покрытием, полученным погружением в расплав, имеющие высокую коррозионную стойкость, так как при производстве этих гальванизированных стальных листов после холодной прокатки в целях структурного упрочнения проводится отжиг. Причина, по которой дисперсионное упрочнение путем добавления микролегирующих элементов нельзя применять для стального листа, полученного при проведении отжига после холодной прокатки, описывается дальше. Даже в случае, когда горячекатаный стальной лист, в который добавлены микролегирующие элементы, подвергается холодной прокатке при высокой степени обжатия (например, 30% или выше) и затем проводится отжиг при температуре в диапазоне точки Ar3 или ниже, микролегирующие элементы подавляют восстановление и рекристаллизацию феррита. Поэтому микроструктура дисперсионно отверждается в состоянии холодной прокатки и как результат резко ухудшается способность к обработке. С другой стороны, в случае, когда проводится нагрев до температуры в диапазоне точки A3 или выше, выделения укрупняются, и в результате возникает проблема в том, что не достигается достаточного повышения предела текучести. Поэтому дисперсионное упрочнение путем добавления микролегирующих элементов применять нельзя.

В качестве горячеоцинкованного стального листа, который содержит горячекатаный стальной лист, патентный документ 1 раскрывает способ получения горячеоцинкованного стального листа, имеющего предел прочности на растяжение в диапазоне 38-50 кгс/мм2. Что касается стального листа, имеющего такой уровень прочности, желаемый уровень прочности получают без применения дисперсионного упрочнения из-за добавления микролегирующих элементов. Однако способы получения высокопрочного стального листа, стального листа с покрытием, полученным погружением, и стального листа с легированным покрытием, полученным погружением, которые имеют отличные ударные свойства и усталостную прочность (уровень прочности 590 МПа или больше), еще не были описаны.

Документы уровня техники

Патентный документ

Патентный документ 1: рассмотренная японская патентная заявка, публикация H06-35647

Описание изобретения

Проблемы, которые должны быть решены изобретением

Чтобы решить вышеописанные проблемы, целью настоящего изобретения является создание высокопрочного стального листа, стального листа с защитным покрытием, полученным погружением, и стального листа с легированным защитным покрытием, полученным погружением, и способ их получения, причем эти стальные листы имеют предел прочности на растяжение в диапазоне 590 МПа или больше и имеют отличные усталостные свойства, удлинение и ударные свойства.

Средства для решения задач

Высокопрочный стальной лист согласно настоящему изобретению, имеющий отличные усталостные свойства, удлинение и ударные свойства, содержит (в массовых процентах): 0,03-0,10% C; 0,01-1,5% Si; 1,0-2,5% Mn; 0,1% или меньше P; 0,02% или меньше S; 0,01-1,2% Al; 0,06-0,15% Ti и 0,01% или меньше N; и как баланс содержит железо и неизбежные примеси. Предел прочности на растяжение лежит в диапазоне 590 МПа или больше, и отношение предела прочности на растяжение к пределу текучести составляет 0,80 или больше. Микроструктура содержит бейнит на доли площади 40% или больше, а баланс образуют один или оба из феррита и мартенсита. Плотность включений Ti(C,N), имеющих размеры 10 нм или меньше, составляет 1010 включений/мм3 или больше. Отношение (Hvs/Hvc) твердости на глубине 20 мкм от поверхности (Hvs) к твердости в центре толщины листа (Hvc) составляет 0,85 или больше.

В высокопрочном стальном листе согласно настоящему изобретению, имеющем отличные усталостные свойства, удлинение и ударные свойства, коэффициент запаса усталостной прочности может лежать в диапазоне 0,45 или выше.

Средняя плотность дислокаций может составлять 1×1014 м-2 или меньше.

Высокопрочный стальной лист может, кроме того, содержать один или более элементов, выбранных из группы, состоящей из (в мас.%): 0,005-0,1% Nb; 0,005-0,2% Mo; 0,005-0,2% V; 0,0005-0,005% Ca; 0,0005-0,005% Mg; 0,0005-0,005% B; 0,005-1% Cr; 0,005-1% Cu и 0,005-1% Ni.

Стальной лист с защитным покрытием, полученным погружением в ванну, согласно настоящему изобретению, имеющий отличные усталостные свойства, удлинение и ударные свойства, включает в себя: высокопрочный стальной лист согласно настоящему изобретению, описанный выше, и слой, полученный погружением в горячий расплав, находящийся на поверхности высокопрочного стального листа.

В предлагаемом настоящим изобретением стальном листе с защитным покрытием, полученным погружением в ванну, имеющем отличные усталостные свойства, удлинение и ударные свойства, слой покрытия может состоять из цинка.

Стальной лист с легированным защитным покрытием, полученным погружением в ванну, по настоящему изобретению, имеющий отличные усталостные свойства, удлинение и ударные свойства, включает: описанный выше высокопрочный стальной лист согласно настоящему изобретению и слой легированного защитного покрытия, находящийся на поверхности высокопрочного стального листа.

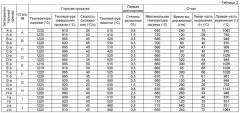

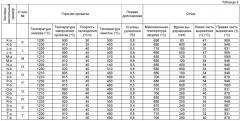

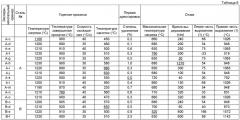

Способ получения высокопрочного стального листа согласно настоящему изобретению, имеющего отличные усталостные свойства, удлинение и ударные свойства, включает: нагревание сляба, содержащего (в мас.%): 0,03-0,10% C; 0,01-1,5% Si; 1,0-2,5% Mn; 0,1% или меньше P; 0,02% или меньше S; 0,01-1,2% Al; 0,06-0,15% Ti и 0,01% или меньше N, и содержащий как баланс железо и неизбежные примеси, до температуры в диапазоне от 1150 до 1280°C и проведение горячей прокатки в условиях, когда чистовая прокатка заканчивается при температуре не ниже точки Ar3, получая тем самым горячекатаный материал; намотка горячекатаного материала в диапазоне температур 600°C или ниже, тем самым получая горячекатаный стальной лист; кислотное травление горячекатаного стального листа; проведение первой дрессировки подвергнутого травлению горячекатаного стального листа со степенью удлинения в диапазоне от 0,1 до 5,0%; отжиг горячекатаного стального листа в условиях, когда максимальная температура нагрева (Tmax°C) лежит в диапазоне от 600 до 750°C, и время выдерживания (t секунд) в диапазоне температур 600°C или выше удовлетворяет следующим выражениям (1) и (2):

| 530-0,7×Tmax≤t≤3600-3,9×Tmax | (1) |

| t>0 | (2) |

и проведение второй дрессировки отожженного горячекатаного стального листа.

В способе получения высокопрочного стального листа по настоящему изобретению, имеющего отличные усталостные свойства, степень удлинения при второй дрессировке может быть установлена в диапазоне от 0,2 до 2,0%.

Половина или больше от количества Ti, содержащегося в горячекатаном стальном листе после намотки, может находиться в состоянии твердого раствора.

Способ получения стального листа с защитным покрытием, полученным погружением в ванну, согласно настоящему изобретению, имеющего отличные усталостные свойства, удлинение и ударные свойства, включает: нагрев сляба, содержащего (в мас.%): 0,03-0,10% C; 0,01-1,5% Si; 1,0-2,5% Mn; 0,1% или меньше P; 0,02% или меньше S; 0,01-1,2% Al; 0,06-0,15% Ti и 0,01% или меньше N, и содержащего как баланс железо и неизбежные примеси, до температуры в диапазоне от 1150 до 1280°C, и проведение горячей прокатки в условиях, когда чистовая прокатка заканчивается при температуре не ниже точки Ar3, получая тем самым горячекатаный материал; намотка горячекатаного материала в диапазоне температур 600°C или ниже, тем самым получая горячекатаный стальной лист; кислотное травление горячекатаного стального листа; проведение первой дрессировки подвергнутого травлению горячекатаного стального листа со степенью удлинения в диапазоне от 0,1 до 5,0%; отжиг горячекатаного стального листа в условиях, когда максимальная температура нагрева (Tmax°C) лежит в диапазоне от 600 до 750°C, и время выдерживания (t секунд) в диапазоне температур 600°C или выше удовлетворяет следующим выражениям (1) и (2):

| 530-0,7×Tmax≤t≤3600-3,9×Tmax | (1) |

| t>0 | (2) |

погружение в горячий расплав, чтобы получить слой защитного покрытия на поверхности горячекатаного стального листа, получая тем самым стальной лист с защитным покрытием, и проведение второй дрессировки стального листа с защитным покрытием, полученным погружением.

В способе получения предлагаемого настоящим изобретением стального листа с защитным покрытием, полученным погружением, имеющего отличные усталостные свойства, удлинение и ударные свойства, степень удлинения при второй дрессировке может устанавливаться в диапазоне от 0,2 до 2,0%.

Способ получения предлагаемого настоящим изобретением стального листа с легированным защитным покрытием, полученным погружением в ванну, имеющего отличные усталостные свойства, удлинение и ударные свойства, включает: нагрев сляба, содержащего (в мас.%): 0,03-0,10% C; 0,01-1,5% Si; 1,0-2,5% Mn; 0,1% или меньше P; 0,02% или меньше S; 0,01-1,2% Al; 0,06-0,15% Ti и 0,01% или меньше N; и содержащего как баланс железо и неизбежные примеси, до температуры в диапазоне от 1150 до 1280°C, и проведение горячей прокатки в условиях, когда чистовая прокатка заканчивается при температуре не ниже точки Ar3, получая тем самым горячекатаный материал; намотка горячекатаного материала в диапазоне температур 600°C или ниже, тем самым получая горячекатаный стальной лист; кислотное травление горячекатаного стального листа; проведение первой дрессировки подвергнутого травлению горячекатаного стального листа со степенью удлинения в диапазоне от 0,1 до 5,0%; отжиг горячекатаного стального листа в условиях, когда максимальная температура нагрева (Tmax°C) лежит в диапазоне от 600 до 750°C, и время выдерживания (t секунд) в диапазоне температур 600°C или выше удовлетворяет следующим выражениям (1) и (2):

| 530-0,7×Tmax≤t≤3600-3,9×Tmax | (1) |

| t>0 | (2) |

погружение в горячий расплав, чтобы получить слой защитного покрытия на поверхности горячекатаного стального листа, получая стальной лист с защитным покрытием, и проведение легирующей обработки стального листа горячего погружения, чтобы превратить слой защитного покрытия в легированный слой защитного покрытия; и проведение второй дрессировки стального листа, имеющего слой защитного покрытия, на котором проводилась легирующая обработка.

В способе получения стального листа с легированным защитным покрытием по настоящему изобретению, имеющего отличные усталостные свойства, удлинение и ударные свойства, степень удлинения при второй дрессировке может устанавливаться в диапазоне от 0,2 до 2,0%.

Эффекты от изобретения

В способе получения высокопрочного стального листа по настоящему изобретению предел прочности на растяжение в диапазоне 590 МПа или выше может быть получен, если удовлетворяется описанный выше состав компонентов. Кроме того, добавляют Ti и на стадии горячей прокатки подавляют выделение карбонитридов легирующих элементов, подбирая температуру намотки, а на стадии отжига карбонитриды сплава выделяют, подбирая температуру нагрева и время выдерживания. В результате происходит дисперсионное твердение, и тем самым достигается высокий предел текучести. Поэтому можно получить высокую способность поглощать энергию столкновения (отличные ударные свойства). Кроме того, при проведении дрессировки перед отжигом осуществляют деформацию в поверхностном слое стального листа. Эти деформации становятся центрами включений карбонитридов сплава на этапе отжига, поэтому выделение карбонитридов на или вблизи поверхностного слоя стального листа можно ускорить во время отжига. Тем самым можно подавить разупрочнение поверхностного слоя. В результате отношение Hvs/Hvc у стального листа можно установить в диапазоне 0,85 или больше и тем самым можно достичь высокого коэффициента запаса усталостной прочности (отличные усталостные свойства). Кроме того, проводя дрессировку при заданной степени удлинения, можно получить отличное удлинение (отличную обрабатываемость).

Так как высокопрочный стальной лист согласно настоящему изобретению имеет вышеописанный компонентный состав и микроструктуру, можно получить предел прочности на растяжение порядка 590 МПа или выше и отличное удлинение (отличная обрабатываемость). Кроме того, так как плотность включений Ti(C,N), имеющих размеры 10 нм или меньше, составляет 1010 включений/мм3 или больше, достигается высокий предел текучести. Поэтому можно достичь высокой способности поглощать энергию столкновения (отличные ударные свойства). Кроме того, так как отношение (Hvs/Hvc) составляет 0,85 или больше, можно получить высокий коэффициент запаса усталостной прочности (отличные усталостные свойства).

Для предлагаемых настоящим изобретением стального листа с защитным покрытием, полученным погружением, и стального листа с легированным защитным покрытием можно достичь тех же эффектов, какие описаны выше для высокопрочного стального листа, а также отличной защиты от коррозии.

Соответственно, настоящее изобретение может обеспечить высокопрочный стальной лист, стальной лист с защитным покрытием, полученным погружением, и стальной лист с легированным защитным покрытием, полученным погружением, которые имеют предел прочности на растяжение в диапазоне 590 МПа или выше и отличные усталостные свойства, удлинение и ударные свойства, и дает способ их получения.

Краткое описание чертежей

Фиг. 1 является графиком, показывающим соотношение между Hvs/Hvc и коэффициентом запаса усталостной прочности.

Фиг. 2 является графиком, показывающим соотношение между степенью удлинения при первой дрессировке и отношением Hvs/Hvc.

Фиг. 3 является графиком, показывающим соотношение между пределом прочности на растяжение и удлинением.

Фиг. 4 является графиком, показывающим соотношение между пределом прочности на растяжение и коэффициентом запаса усталостной прочности.

Фиг. 5 является графиком, показывающим соотношение между максимальной температурой нагрева (Tmax) при отжиге и отношением Hvs/Hvc.

Фиг. 6 является графиком, показывающим соотношение между максимальной температурой нагрева и временем выдерживания в диапазоне температур 600°C или выше во время отжига.

Фиг. 7 является графиком, показывающим соотношение между степенью удлинения (степенью прокатки) при второй дрессировке после отжига и коэффициентом запаса усталостной прочности.

Фиг. 8 является графиком, показывающим соотношение между количеством Ti и отношением твердостей.

Фиг. 9 является графиком, показывающим соотношение между количеством Ti и отношением предела текучести к пределу прочности.

Фиг. 10 является графиком, показывающим соотношение между плотностью включений Ti(C,N) и отношением предела текучести к пределу прочности.

Фиг. 11 показывает ПЭМ-снимки микроструктуры экспериментального примера B-k (сталь по настоящему изобретению), фиг. 11(a) представляет собой снимок при 5000-кратном увеличении, фиг. 11(b) представляет собой снимок при 100000-кратном увеличении, и фиг. 11(c) представляет собой снимок при 100000-кратном увеличении.

Фиг. 12 показывает ПЭМ-снимки микроструктуры экспериментального примера B-e (сравнительная сталь), фиг. 12(a) представляет собой снимок при 5000-кратном увеличении, а фиг. 12(b) представляет собой снимок при 50000-кратном увеличении.

Фиг. 13 является графиком, показывающим распределение по размерам Ti(C,N) для экспериментального примера B-k (сталь по настоящему изобретению).

Фиг. 14 является графиком, показывающим распределение по размерам включений Ti(C,N) для экспериментального примера B-e (сравнительная сталь).

Вариант осуществления изобретения

Ниже будут описаны детали настоящего изобретения.

Авторы изобретения сделали упор на тот факт, что для того, чтобы получить высокопрочный стальной лист, стальной лист с защитным покрытием, полученным погружением, или стальной лист с легированным защитным покрытием, имеющий отличные усталостные свойства, удлинение и ударные свойства, которые не могли быть достигнуты в предшествующем уровне техники, следует в достаточной степени использовать дисперсионное упрочнение благодаря таким микролегирующим элементам, как Ti, Nb, Mo и V, и исследовали влияние компонентов сплава и условий получения на характеристики включений.

Так, авторы изобретения исследовали характеристики выделения карбонитридов Ti, Nb, Mo и V из сплава, которое происходит при получении высокопрочного стального листа, стального листа с защитным покрытием, полученным погружением, или стального листа с легированным защитным покрытием, полученным погружением. Точнее, авторы изобретения исследовали температуру намотки горячекатаного материала, условия на этапе отжига (включая этап гальванизации) и влияние дислокаций, образуемых на поверхности стального листа при дрессировке, проводимой после кислотного травления горячекатаного стального листа. Затем авторы изобретения исследовали влияние на усталостные свойства, удлинение и ударные свойства.

В результате авторы изобретения обнаружили, что для того, чтобы достичь высокого предела текучести, применяя дисперсионное твердение в целях улучшения ударных свойств, предпочтительно подавить выделение карбонитридов легирующих элементов на стадии горячей прокатки и выделять карбонитриды сплава в матрицу, чтобы осуществить дисперсионное упрочнение на стадии отжига. Далее, авторы изобретения полагают, что для повышения твердости поверхностного слоя стального листа, что имеет большое влияние на усталостные свойства, эффективно выделять карбонитриды из сплава на или вблизи поверхностного слоя стального листа на стадии отжига. Кроме того, авторы изобретения нашли, что в качестве способа ускорения выделения карбонитридов из сплава эффективно проводить дрессировку, чтобы интенсивно создавать деформации стального листа только в поверхностном слое и вблизи него после проведения горячей прокатки и кислотного травления. Это эффективно для увеличения числа центров выделения карбонитридов легирующих в результате дрессировки, и эти карбонитриды легирующих выделяются во время отжига; таким образом, повышение прочности усиливается благодаря дисперсионному упрочнению. Кроме того, авторы изобретения обнаружили также, что улучшается шероховатость поверхности, и поверхностный слой деформационно упрочняется, если подвергнуть стальной лист дрессировке при степени обжатия 1,0% или больше после завершения отжига; таким образом, еще больше улучшаются усталостные свойства.

Соответственно, становится возможным получать стальной лист, имеющий высокий предел текучести, которого нельзя было достичь соответствующим уровню техники способом получения высокопрочного стального листа, стального листа с защитным покрытием, полученным погружением, или стального листа с легированным защитным покрытием, полученным погружением. В частности, при проведении отжига после дрессировки поверхностный слой и его окрестность упрочняются в результате дисперсионного твердения благодаря карбидам легирующих; и таким образом, усталостные свойства улучшаются. Кроме того, благодаря дрессировке после отжига дополнительно улучшается шероховатость поверхности, и поверхностный слой и его окрестность деформационно упрочняются. Соответственно, еще больше улучшаются усталостные свойства.

Далее будет описан высокопрочный стальной лист согласно настоящему изобретению. Сначала описываются причины ограничений, связанных с компонентами стального листа.

Содержание C устанавливается в диапазоне от 0,03 до 0,10%. В случае, когда содержание C меньше 0,03%, прочность ухудшается, нельзя достичь целевого предела прочности на растяжение 590 МПа. Кроме того, снижается степень упрочнения поверхностного слоя стального листа после отжига. Поэтому содержание C установлено в диапазоне 0,03% или выше. С другой стороны, в случае, когда содержание C превышает 0,10%, прочность повышается чрезмерно сильно; и таким образом, резко ухудшается удлинение. Поэтому на практике формование становится трудным и кроме того, резко ухудшается свариваемость. Поэтому содержание C установлено в диапазоне 0,10% или меньше.

Содержание C предпочтительно составляет от 0,06 до 0,09%. В этом случае достигается предел прочности на растяжение 590 МПа или выше и также достигается коэффициент запаса усталостной прочности 0,45 или выше.

Si является элементом упрочнения твердого раствора и эффективен для повышения прочности, поэтому когда содержание Si повышается, улучшается баланс между пределом прочности на растяжение и удлинением. Однако, если содержание Si слишком высокое, Si оказывает влияние на смачиваемость при гальванизации и характеристики химического превращения. Поэтому верхний предел содержания Si установлен на 1,5%. Кроме того, так как Si используется для раскисления и его вводят неизбежно, нижний предел Si установлен на 0,01%.

Предпочтительно, чтобы содержание Si было в диапазоне 1,2% или меньше. Могут быть случаи, когда возникают проблемы со смачиваемостью при гальванизации или характеристиками химического превращения из-за влияния условий во время горячей прокатки или влияния атмосферы при непрерывном отжиге. Поэтому верхний предел содержания Si предпочтительно равен 1,2%.

Содержание Mn установлено в диапазоне от 1,0 до 2,5%. Mn является эффективным элементом для улучшения упрочнения твердого раствора и способности к закаливаемости; однако в случае, когда содержание Mn меньше 1,0%, нельзя достичь целевого предела прочности на растяжение 590 МПа. Поэтому содержание Mn установлено в диапазоне 1,0% или выше. С другой стороны, в случае, когда содержание Mn превышает 2,5%, более вероятно возникновение сегрегации, и ухудшается способность к прессованию. На практике, что касается стального листа, имеющего предел прочности на растяжение от 590 до 700 МПа, содержание Mn предпочтительно лежит в диапазоне от 1,0 до 1,8%, в стальном листе, имеющем предел прочности на растяжение от 700 МПа до 900 МПа, содержание Mn предпочтительно составляет от 1,6 до 2,2%, а в стальном листе, имеющем предел прочности на растяжение 900 МПа или выше, содержание Mn предпочтительно составляет от 2,0 до 2,5%. Существует подходящий диапазон содержания Mn в зависимости от предела прочности на растяжение, и чрезмерное добавление Mn вызовет ухудшение обрабатываемости из-за ликвации Mn. Поэтому предпочтительно, чтобы содержание Mn устанавливалось в соответствии с пределом прочности на растяжение, как описано выше.

P действует как элемент упрочнения твердого раствора и повышает прочность стального листа. Однако, если содержание P слишком велико, ухудшаются способность стального листа к обработке или сварке, что не предпочтительно. В частности, в случае, когда содержание P превышает 0,1%, ухудшение обрабатываемости или свариваемости стального листа становится заметным. Поэтому содержание P предпочтительно устанавливается в диапазоне 0,1% или меньше, еще более предпочтительно в диапазоне 0,02% или меньше.

В случае, когда содержание S слишком высоко, образуются включения, такие как MnS, таким образом, ухудшается способность материала к формированию полок вытяжкой (stretch flangeability), и, кроме того, во время горячей прокатки возникают трещины. Поэтому предпочтительно, чтобы содержание S было как можно ниже. В частности, чтобы предотвратить растрескивание при горячей прокатке и получить хорошую обрабатываемость, содержание S предпочтительно следует устанавливать в диапазоне 0,02% или ниже, более предпочтительно в диапазоне 0,01% или ниже.

Содержание Al установлено в диапазоне от 0,01 до 1,2%. Добавляя Al как раскисляющий элемент, можно эффективно снизить содержание растворенного кислорода в расплавленной стали. В случае, когда содержание Al лежит в диапазоне 0,01% или выше, можно предотвратить образование в сплаве оксидов Ti, Nb, Mo и V, являющихся важными элементами в настоящем изобретении, с растворенным кислородом. Таким образом, Al используется для раскисления; однако Al вводится неизбежно. Поэтому нижний предел содержания Al устанавливается на 0,01%, и содержание Al предпочтительно составляет 0,02% или больше. С другой стороны, в случае, когда содержание Al превышает 1,2%, Al становится фактором, который ухудшает поведение при гальванизации и характеристики химического превращения. Поэтому содержание Al установлено в диапазоне 1,2% или меньше, предпочтительно в диапазоне 0,6% или меньше.

Ti является важным элементом в настоящем изобретении. Ti важен для дисперсионного упрочнения стального листа после отжига после горячей прокатки. В производственном процессе необходимо поддерживать состояние твердого раствора, одновременно как можно сильнее подавляя количество образованных включений на стадии горячей прокатки (стадия от горячей прокатки до намотки); поэтому температура намотки во время горячей прокатки устанавливается в диапазоне 600°C или ниже, когда выделения Ti образуются с меньшей вероятностью. Кроме того, перед отжигом проводится дрессировка, таким образом вводятся дислокации. Далее, на стадии отжига на созданных дислокациях образуются мелкие выделения Ti(C,N). В частности, на или вблизи поверхностного слоя стального листа, где повышена плотность дислокаций, становится заметным эффект дисперсных включений Ti(C,N). Из-за этого эффекта становится возможным достичь отношения Hvs/Hvc≥0,85 и можно получить высокие усталостные свойства. Кроме того, благодаря дисперсионному упрочнению из-за добавления Ti отношение предела текучести к пределу прочности может составлять 0,80 или выше. Среди многих дисперсионно-упрочняющих элементов Ti имеет наивысшую способность к дисперсионному упрочнению. Это связано с большой разницей между растворимостью Ti в γ-фазе и растворимостью Ti в α-фазе. Чтобы достичь предела прочности на растяжение 590 МПа или выше, отношения Hvs/Hvc≥0,85 и отношения предела текучести к пределу прочности 0,80 или больше, необходимо установить содержание Ti в диапазоне 0,06% или выше, как показано на фиг. 8 и 9. В случае, когда содержание Ti меньше 0,06%, как показано на фиг. 10, плотность включений Ti(C,N), имеющих размеры 10 нм или меньше, становится ниже 1010 включений/мм3, и поэтому не достигается высокое отношение предела текучести к пределу прочности. Ti способствует дисперсионному твердению и, кроме того, Ti является элементом, который замедляет скорость рекристаллизации аустенита при горячей прокатке. Поэтому в случае, когда содержание Ti чрезмерно высоко, развивается текстурирование горячекатаного стального листа, в результате усиливается анизотропия после отжига. В частности, в случае, когда содержание Ti превышает 0,12%, повышается анизотропия стального листа, а в случае, когда содержание Ti превышает 0,15%, анизотропия стального листа особенно усиливается. Как результат ухудшается способность к обработке. Поэтому верхний предел содержания Ti установлен на 0,15%, предпочтительно на 0,12%.

N образует TiN, и тем самым ухудшается обрабатываемость стального листа. Поэтому предпочтительно, чтобы содержание N было как можно ниже. В частности, в случае, когда содержание N превышает 0,01%, образуется крупный TiN, тем самым ухудшается способность стального листа к обработке и, кроме того, повышается количество Ti, которое не вносит вклад в дисперсионное твердение. Поэтому предпочтительно, чтобы содержание N устанавливалось на уровне 0,01% или ниже.

Стальной лист по настоящему изобретению содержит вышеописанные элементы, балансом являются железо и неизбежные примеси. При необходимости могут содержаться, кроме того, один или более описываемых ниже элементов, выбранных из Nb, Mo, V, Ca, Mg, B, Cr, Cu и Ni.

Nb является важным дисперсионно-упрочняющим элементом, подобно Ti. Однако в случае, когда содержание Nb меньше 0,005%, эффект невелик. Поэтому нижний предел содержания Nb установлен на 0,005%. Кроме того, как и в случае с Ti, Nb влияет на замедление скорости рекристаллизации аустенита при горячей прокатке. Поэтому в случае, когда содержание Nb чрезмерно высоко, ухудшается обрабатываемость. В частности, в случае, когда содержание Nb превышает 0,1%, прекращается повышение прочности в результате дисперсионного упрочнения и, кроме того, ухудшается удлинение. Поэтому верхний предел содержания Nb установлен на 0,1%. В случае, когда Nb содержится вместе с Ti, становится заметным эффект уменьшения размера зерен. Поэтому предпочтительно, чтобы содержание Nb лежало в диапазоне от 0,02 до 0,05%, в этом случае вышеописанный эффект получается особенно выраженным.

Как и в случае с Ti и Nb, Mo и V являются дисперсионно-упрочняющими элементами. В случае, когда содержание и Mo, и V меньше 0,005%, эффект незначителен. Кроме того, в случае, когда и содержание Mo, и содержание V превышает 0,2%, эффект ул