Устройство и способ получения измеряемой нагрузки в буровой скважине

Иллюстрации

Показать всеИзобретение относится к способу и системе регистрации, измерения и управления нагрузкой в буровой скважине. Техническим результатом является повышение надежности и качества анализа измеряемой нагрузки. Способ заключается в том, что измеряют нагрузку в скважинном местоположении во время скважинной операции, причем измерение нагрузки содержит измерение нагрузки посредством субблока, прикрепленного к компоновке низа буровой колонны. Передают данные нагрузки на поверхность в реальном масштабе времени посредством телеметрии; оценивают данные нагрузки устройством управления, находящимся на поверхности; и вносят корректирующее действие в скважине, основанное на данных нагрузки. 3 н. и 15 з.п. ф-лы, 10 ил.

Реферат

Уровень техники

Для выполнения множества видов операций, связанных с бурением скважины, используется большое разнообразие технических средств. Технические средства, например скважинное оборудование, часто доставляются в скважину как часть колонны инструментов для выполнения требуемой операции. Например, в скважину может быть доставлено скважинное оборудование, используемое для выполнения операций бурения, операций обработки, приведения в действие операций, операционных измерений, ловильных работ и других связанных со скважиной работ. В течение работ в скважине оборудование может быть подвергнуто большому разнообразию нагрузок, включая нагрузки на сжатие, нагрузки растяжения, скручивания, ударные нагрузки и вибрационные. Если эти нагрузки становятся чрезмерными, то возникают повреждения оборудования в скважине.

Были предприняты попытки обнаружить и измерить нагрузки оборудования в скважине. Например, скважинная сенсорная система с местным устройством хранения данных используется для измерения нагрузок, которым подвергалась скважинная колонна инструментов в течение работ, связанных с гибкими НКТ. Сохраненные местные данные выполнения этой операции возвращались на рабочий пульт анализа. Однако запоздалый доступ к данным ограничивает пригодность системы относительно внесения корректировок, необходимых для уменьшения разрушительных нагрузок в течение работ, относящихся к скважине. Это не способствует оптимизации технических характеристик в реальном масштабе времени. Были предприняты другие попытки, чтобы выдать данные нагрузки на поверхность, но подобные системы имели тенденцию к ограничению объема передаваемых данных и точности. К другим недостаткам, которые могут быть присущи существующим системам, относится относительно большой внешний диаметр, что является ограничением для таких систем, применяемых в различных скважинных операциях.

Сущность изобретения

Настоящее изобретение, главным образом, рассматривает устройство и способ для определения условий в скважинном инструменте, используемом при проведении скважинной операции в скважине. Устройство и способ включают измерение нагрузки на скважинном инструменте во время скважинной операции в скважинном местоположении. Данные о нагрузке могут быть переданы на поверхность для их оценки на поверхности устройством управления. Несмотря на то что некоторые приложения могут использовать локально сохраненные данные, другие приложения выигрывают от передачи части или всех данных на поверхность в реальном масштабе времени. Основываясь на оперативных полученных скважинных данных, можно корректировать действия с тем, чтобы операция была более совершенной.

Краткое описание чертежей

Ниже приводятся некоторые варианты осуществления изобретения, описание которых будет приводиться со ссылкой на сопровождаемые чертежи, на которых приняты цифровые обозначения, описывающие соответствующий элемент, и:

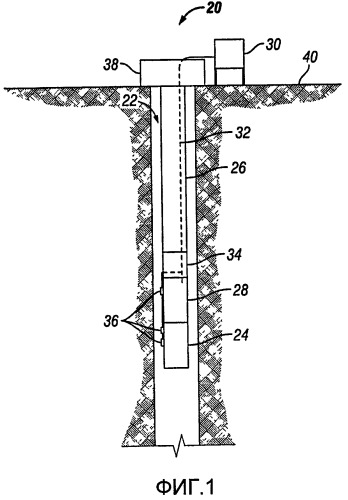

На Фиг.1 схематически изображен фронтальный внешний вид скважинной системы, которая может получать или использовать данные нагрузки в соответствии с вариантом осуществления настоящего изобретения;

На Фиг.2 представлен фронтальный внешний вид блока регистрации нагрузки для использования в скважинной системе, приведенной на Фиг.1, в соответствии с вариантом осуществления настоящего изобретения;

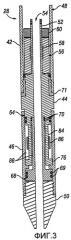

На Фиг.3 представлено осевое поперечное сечение блока регистрации нагрузки, представленного на Фиг.2, в соответствии с вариантом осуществления настоящего изобретения;

На Фиг.4 представлено поперечное сечение, подобное представленному на Фиг.3, но с некоторыми признаками, в соответствии с вариантом осуществления настоящего изобретения;

На Фиг.5 представлено поперечное сечение части блока регистрации нагрузки с иллюстрацией траектории нагрузки на сжатие в соответствии с вариантом осуществления настоящего изобретения;

На Фиг.6 представлено поперечное сечение части блока регистрации нагрузки с иллюстрацией пути нагрузки растяжения в соответствии с вариантом осуществления настоящего изобретения;

На Фиг.7 представлен фронтальный вид блока регистрации нагрузки с частичным вырезом, позволяющим проиллюстрировать коммутаторы вращающего момента в соответствии с вариантом осуществления настоящего изобретения;

На Фиг.8 представлено поперечное сечение части блока регистрации нагрузки, иллюстрирующее монтажную площадку тензодатчика в соответствии с вариантом осуществления настоящего изобретения;

На Фиг.9 представлено поперечное сечение блока регистрации нагрузки в соответствии с альтернативным вариантом осуществления настоящего изобретения, и

На Фиг.10 представлена иллюстрация одного примера коммутатора, который может быть использован для передачи нагрузки вращающего момента, если используются не вращающиеся соединения инструмента, в соответствии с альтернативным вариантом осуществления настоящего изобретения.

Подробное описание

В нижеследующем описании номера деталей вынесены за его пределы, что способствует пониманию настоящего изобретения. Однако специалисту в данной области техники будет очевидно, что настоящее изобретение может быть использовано без этих деталей и множество вариантов или модификаций являются возможными, исходя из описания его реализации.

Настоящее изобретение относится, главным образом, к устройству и способу регистрации, измерения и управления нагрузками, испытываемыми скважинным оборудованием во время различных операций, связанных со скважинной скважиной. Данные о нагрузке могут быть получены в реальном масштабе времени, что позволяет значительно упростить понимание этих нагрузок и повысить надежность, вводя корректирующие действия. Например, полученные данные нагрузки в скважине могут быть переданы на устройство управления, находящееся на поверхности, чтобы проанализировать и определить соответствующие корректирующие действия. Данные могут быть также использованы для синхронизации операций эксплуатационного скважинного оборудования с устройством управления, находящегося на поверхности. В некоторых случаях применения реакции на данные нагрузки могут быть автоматизированы посредством устройства управления, находящегося на поверхности, так что соответствующие корректирующие действия могут автоматически быть предприняты для улучшения скважинной операции.

Описанные здесь система и методология могут быть использованы для регистрации и измерения различных сил нагрузки, которым может быть подвергнуто скважинное оборудование во время операции в скважине. Например, силы нагрузки, связанные с вибрационными, силами сжатия, силами натяжения, силами скручивающего момента, ударными и другими видами силовых нагрузок, связанными с воздействием, могут регистрироваться, измеряться и передаваться на поверхность в реальном масштабе времени. В зависимости от операции в скважине могут быть измерены также другие связанные со скважиной параметры, и данные этих параметров могут быть переданы на устройство управления, находящееся на поверхности. В качестве примера некоторые из этих других параметров могут включать траекторию, зону досягаемости, трение, скорость бурения, ход, давление, температуру и другие параметры, которые могут оказывать специфическое влияние на операции в скважине.

Со ссылкой на Фиг.1 в общем виде приводится один вариант осуществления системы 20, показанной в качестве развернутой в скважине 22. Система 20 является представителем разнообразных скважинных систем, используемых в проведении множества видов операций, связанных со скважинами, подробное объяснение которых приводится ниже. Дополнительно система 20 спроектирована для регистрации, измерения и передачи данных нагрузки от местоположения в скважине к, например, местоположению на поверхности для их анализа и использования с целью совершенствования специфических скважинных операций. В иллюстративном приложении система спроектирована с целью передачи этих данных нагрузки в реальном масштабе времени, что дает возможность проведения немедленных корректирующих действий во время скважинных операций. Данные дополнительных параметров могут быть зарегистрированы, измерены и переданы в реальном масштабе времени, чтобы облегчить анализ.

В иллюстративном примере система 20 содержит скважинный инструмент 24, который может быть развернут в требуемом местоположении в буровой скважине 22 через трубопровод 26, такой как трубопровод гибкой НКТ, скважинной колонны, соcтыкованных труб или другой трубопровод. Скважинный инструмент 24 соединен с субблоком 28 регистрации нагрузки, выполненным с возможностью регистрации одной или множества видов нагрузок, которой может подвергаться скважинный инструмент 24. Субблок 28 посылает данные нагрузки на поверхность на устройство 30 управления, находящееся на поверхности и реализованное на базе компьютера. Данные посылаются на поверхность через линию 32 связи, например оптоволоконную линию. В иллюстративном варианте осуществления субблок 28 регистрации нагрузки соединяется с трубопроводом 26 через соединительный узел 34, который может быть «умным» соединительным узлом, способным преобразовывать данные от субблока 28 в соответствующий формат для передачи по оптоволоконной линии связи. Соответствующее электронное оборудование для передачи данных в реальном масштабе времени на поверхность может быть расположено в соединительном узле 34, субблоке 28, комбинации этих двух узлов или же в других подходящих местах вдоль колонны инструментов.

Субблок регистрации нагрузки 28 может быть разработан для регистрации одной или нескольких сил нагрузки, например нагрузок на сжатие, нагрузок растяжения, нагрузок скручивающего момента, ударных нагрузок и других нагрузок, которым подвержен скважинный инструмент 24. Дополнительно в скважине могут быть установлены разнообразные датчики 36 для регистрации и измерения других параметров скважины. Данные по дополнительным параметрам также могут быть отосланы на поверхность на устройство 30 управления на поверхности через линию 32 связи или другие соответствующие линии, включая проводные линии связи или беспроводные линии связи. В качестве примера датчики 36 могут включать измерители скорости, измерители угла наклона, датчики гамма-излучения, гироскопические датчики, тензодатчики, датчики состояния муфт обсадной колонны и температурные датчики.

Во многих случаях применения использование одной или нескольких оптоволоконных линий 32 связи значительно облегчает передачу данных в реальном масштабе времени от субблока 28 регистрации нагрузки и теоретически от других датчиков 36. Оптоволоконные линии 32 связи могут быть использованы в сочетании с трубопроводом 26, например, трубопровод 26 гибких НКТ и развернутым, например, вдоль внутренней части гибких НКТ или внутри стенок гибких НКТ. В специальном примере линия 32 оптоволоконной связи и трубопровод 26 гибких НКТ выполнены комбинированными и являются промышленно производимыми фирмой Schlumberger Corporation. В одном варианте осуществления гибкие НКТ 26, оптоволоконная линия 32 связи и соединительный узел 34 выполнены комбинированными, в виде платформы оптоволоконной телеметрии, промышленно производимой фирмой Schlumberger Corporation. Платформа может быть использована для регистрации различных параметров скважины, например температуры, кольцевого давления, приложенного давления и передачи данных этих параметров на поверхность, на устройство 30 управления через оптоволоконную линию 32 связи. В этом варианте осуществления субблок 28 регистрации может быть установлен в нижнюю часть измерительной платформы как модуль расширения.

Платформа измерения обычно состоит из гибких НКТ со связкой оптического волокна, развернутой вдоль внутренней части гибких НКТ. Связка оптического волокна имеет одно или несколько оптических волокон, расположенных внутри защитной трубы, которая может быть сделана из металлического или иного материала, имеющего соответствующие характеристики. Гибкие НКТ и связка оптоволокна имеют соответствующие нижние и верхние концевые заделки или соединения, которые позволят ввести флюид внутрь гибких НКТ и направить флюид вдоль внутренней части гибких НКТ. Однако различные построения оптоволокнистых линий могут быть реализованы различными способами в гибких НКТ, в эксплуатационной трубе и других подходящих трубопроводах.

В иллюстративном примере система 20 развернута обычно в вертикальной скважине, которая простирается вниз от устьевого оборудования 38 скважины, установленного в позиции на поверхности 40. Однако система 20 и ее возможности по регистрации нагрузок могут быть использованы в различных скважинах, включая горизонтальные скважины и другие виды отклоняющихся скважин. Система 20 также может быть использована во многих видах реализации и применения, включая наземные и подводные. Тип скважинного инструмента, или инструмента 24, применяемого вместе с субблоком 28 регистрации нагрузки, может в большей мере варьироваться в зависимости от операций в скважине. Иллюстративный скважинный инструмент 24 представлен как вариант скважинного инструмента, спускаемого в скважину с целью выполнения одной или нескольких выбранных операций, относящихся к скважине.

Например, скважинный инструмент 24 может содержать компоновку низа бурильной колонны (КНБК), которая используется в операции дробления. В этом примере КНБК включает в себя буровое долото, приводимое в движение двигателем, работающим посредством давления, приложенного жидкостью, поступающей через трубопровод 26, который выполнен в виде трубы. Субблок 28 регистрации нагрузки может быть использован для регистрации изменений нагрузки, указывающей на заклинивание бурового долота. Заклинивание снижает среднюю скорость проходки в связи с тем, что оператор должен поднять буровое долото и после перерыва снова начать дробление. Заклинивание также сокращает срок службы бурового долота, а также срок службы двигателя и гибких НКТ. Субблок 28 способен обеспечить получение данных момента скручивания КНБК 24 в реальном масштабе времени, и эта нагрузка момента скручивания используется в качестве индикатора надвигающегося заклинивания. Информация в самом начале дает возможность корректировать действие, предупреждая заклинивание, и таким образом возрастает скорость проходки и увеличивается срок службы компонентов. В этом варианте осуществления датчики 36 могут быть использованы для обеспечения дополнительной информацией. Например, датчики 36 могут содержать гироскоп для индикации ориентации, датчик гамма-излучения для индикации корреляции глубины, датчик углового положения для ориентации курса, а акселерометр для регистрации ударов и/или отклонения. Акселерометр может быть выполнен как отдельный датчик или входить в состав субблока 28 регистрации нагрузки.

В другом случае применения скважинный инструмент 24 включает в себя КНБК и субблок 28 регистрации нагрузки используется для измерения нагрузок, связанных с установкой надувного или механического пакера. В отклоняемых скважинах, например, определение спускаемого веса, требуемого для активации пакера, вызывает трудности при измерениях только на поверхности. Субблок 28 может быть использован для контроля и получения выходных данных для задания усилия, которое в данный момент может быть приложено в скважине. Нагрузки растяжения также могут быть измерены и выведены для обеспечения указания того, какое максимальное усилие может быть приложено во время удаления КНБК. Получая такие данные в реальном масштабе времени, можно избежать нагрузок, приводящих к рассоединению. Подобным образом, управляя нагрузками в скважине, возможно предусмотреть ситуацию превышения нагрузки, которая может привести к неисправности оборудования.

Подобным образом субблок 28 регистрации нагрузки может быть использован для контроля и получения выходных данных нагрузки при смещении скользящей манжеты. Дополнительно, если смещающий инструмент не высвобождается из манжеты, уточненная информация о нагрузке может быть передана в реальном масштабе времени относительно приложенной силы, необходимой для разрушения винтового соединения для разъединения. В ловильной операции субблок 28 может снабжать подобными данными нагрузки, связанными с усилиями, прикладываемыми к вытеснению «ловилки». Данные о прикладываемом усилии могут способствовать ускорению ловильной операции, повышению ее надежности и эффективности.

В другом случае применения скважинный инструмент 24 содержит вибрационный инструмент, который генерирует вибрации в скважине, чтобы уменьшить силу трения, возникающую при продвижении в скважине гибких НКТ. Характеристики этого вибрационного инструмента 24 могут контролироваться с помощью субблока 28 и датчиков 36 в реальном масштабе времени, чтобы оптимизировать рабочие параметры и таким образом улучшить выполнение операции.

Скважинный инструмент 24 может также иметь в своем составе трактор, и субблок 28 регистрации нагрузки может быть использован для измерения нагрузок, которым подвергается трактор. Например, может быть важно знать, задействован ли трактор или нет, а также знать величину усилия, прикладываемого трактором во время вытягивания колонны. Субблок 28 выполнен с возможностью обеспечения информацией о нагрузке в реальном масштабе времени так, что оператор будет иметь более точное представление об операции с трактором, задействованным в скважине. Отслеживание в реальном времени нагрузки может также предупредить повреждение колонны инструментов и выход ее из строя. Данные о нагрузке могут быть также использованы в комбинации с разнообразными поверхностными измерениями и системами, обеспечивающими возможность оптимальной синхронизации операций с трактором, с устройством управления гибкими НКТ, для предотвращения перегрузок и минимизации аварий.

В других случаях применения скважинный инструмент 24 включает буровой инструмент и субблок 28 может быть использован для обеспечения данными нагрузки, подобно тому, как это было описано выше, относительно операции дробления. Например, отслеживание в реальном времени нагрузки на буровом долоте и вращающий момент, прикладываемый к скважинному инструменту, могут быть использованы для предупреждения заклинивания и максимизации скорости проходки.

Субблок 28 регистрации нагрузки может также быть использован в ряде других операций. Например, субблок может быть использован во время работ, связанных с перфорацией, для управления нагрузками, вызванными в результате операции перфорирования. В этом случае субблок 28 может быть использован для обеспечения данными, указывающими на то, каким образом и может ли перфоратор быть активированным. Встроенный акселерометр также может быть использован для управления ударной нагрузкой, и множество других датчиков может быть использовано для обеспечения данными, касающимися различных аспектов операции перфорирования. Субблок 28 может также регистрировать сопротивление перемещению на КНБК 24 и колонне гибких НКТ, которое возникает в результате чрезмерных перегрузок от поднимаемого заполнителя. Подобным образом субблок 28 может быть использован для идентификации ситуации блокировки, возникающей скорее в результате затруднения движения, чем неспособности передавать нагрузку на КНБК.

Таким образом, субблок 28 регистрации нагрузки обеспечивает в реальном масштабе времени лучшее представление того, каким образом скважинный инструмент 24 подвергается в скважине нагрузкам, возникающим в результате разнообразных сил скручивания, вибраций и перемещения. Это особенно важно при неблагоприятных стечениях обстоятельств, когда передача нагрузок в скважине вызвана геометрией скважины, заканчиванием скважины, жидкостями и другими характеристиками скважины. Различные измерения дают возможность наилучшим образом провести анализ и повысить надежность, проведя соответствующие корректирующие действия.

Датчики 36 и субблок 28 регистрации нагрузки также могут совместно использоваться с различными системами измерения и управления, находящимися на поверхности. Например, доступны системы, которые обеспечивают индикацию о весе гибких НКТ или которые предотвращают незапланированные ситуации перегрузки. Эти дополнительные системы могут управляться устройством 30 управления на поверхности или работать совместно с этим устройством 30. Во многих случаях применения устройство 30 управления на поверхности может быть запрограммировано на работу в автоматическом режиме, предпринимая необходимые корректирующие действия, основываясь на предварительно определенных параметрах, когда специальные данные предоставляются субблоком 28 регистрации нагрузок, датчиками 36 и/или другими совместно работающими измерительными и контрольными системами.

В зависимости от типа скважинного устройства 24 и типа выполняемой скважинным инструментом 24 операции форма, размер и конфигурация субблока 28 регистрации нагрузки могут меняться. Однако на Фиг.2 приведен один пример субблока 28 регистрации нагрузки. В этом варианте осуществления субблок 28 заключен в верхний корпус 42, датчик 44 нагрузки и корпус 46 датчика веса. Верхний корпус 42 имеет в своем составе концевой соединитель 48 напротив датчика 44 веса для обеспечения возможности подключения субблока 28 к соединительному узлу 34 через, например, резьбовое соединение или другое подходящее механическое соединение. На противоположном конце субблок 28 содержит соединитель 50, который может быть любым из разнообразных соединителей, зависящих от скважинного инструмента 24, к которому он присоединяется, для выполнения специфической, относящийся к скважине, операции.

На Фиг.3 и Фиг.4 представлено поперечное сечение субблока, вариант осуществления которого представлен на Фиг.2. Как показано на чертежах, субблок 28 включает в себя трубчатый элемент 52, берущий свое начало от датчика 44 нагрузки и частично определяющий гидравлический трубопровод 54, проходящий через субблок 28 для наполнения гидравлической жидкостью через субблок 28. Дополнительно субблок 28 включает в себя электронную часть 56, которая может быть смонтирована на монтажной плате 58 для обработки сигнала, полученного от датчика 44 веса. Монтажная плата 58 может быть смонтирована между трубчатым элементом 52 и, как проиллюстрировано, верхним корпусом 42. Сигналы передаются из блока 56 электроники на соединитель 60 линии связи, который предназначен для соединения с соответствующим соединителем в соединительном узле 34, что обеспечивает передачу сигнала на поверхность.

Субблок 28 включает в себя шасси 64, которое расположено в верхнем корпусе 42 таким способом, что не препятствует прохождению потока через гидравлический канал 54. Трубчатый элемент 52 может быть образован в виде составной части шасси 64. К тому же шасси 64 прочно соединено или образует единое целое с датчиком 44 нагрузки, как это показано на Фиг.3. Устройство 68 уплотнителя, выравнивающего давление, установлено в нижней части или в конце, обращенном в скважину, в корпусе 46 датчика нагрузки через уплотняющий элемент 69. Устройство 68 уплотнителя простирается вверх во внутреннюю часть шасси 64 и образует уплотнение с шасси 64 через уплотняющий элемент 70, как показано на чертеже. В иллюстративной варианте осуществления устройство 68 уплотнителя образовано в виде поршня, компенсирующего давление.

Соединения субблока, например соединение верхнего корпуса 42 с датчиками 44 нагрузки, могут быть образованы разъемными соединителями 71, которые позволяют соединять компоненты, не требуя относительного вращения электрических соединений. По отношению к электрическим соединениям провода могут быть проведены от соединительного узла 34 и концевого соединителя 48 вниз вдоль наружного диаметра шасси 64. В качестве примера, провода могут быть подключены к верхней обращенной в скважину стороне монтажной плате 58. Из нижней обращенной в скважину стороне монтажной платы 58 провода далее проходят вдоль или через шасси 64 и составной датчик 44 нагрузки. Прокладка проводов реализуется по наружному диаметру датчика 44 нагрузки через один или нескольких портов 72, наилучшим образом показанных на Фиг.4. Прокладка проводов радиально по внешней стороне датчика 44 нагрузки/шасси 64 дает возможность обеспечить проводам быть соответственно соединенными с датчиком нагрузки. Например, провода могут быть соединены с датчиками измерения нагрузки, например тензодатчиками или другими измерительными датчиками датчика 44 нагрузки.

Проводка проводов и расположение компонентов в субблоке 28 регистрации нагрузки позволяют регистрировать и управлять нагрузками без измерений нагрузки, искаженных внешними элементами. Например, измерения нагрузки изолировано от влияний радиальных и касательных сил, вызванных давлением флюида, накачиваемого через гидравлический канал 54, и подобными влияниями, вызванными давлением, которое является внешним по отношению к инструменту. Измерения нагрузки также изолированы от осевых сил, вызванных гидростатическим давлением в скважине. Таким образом, как это показано на Фиг.5 и 6, возможно получение более точных измерений сил нагрузки, например сил сжатия и сил растяжения.

На Фиг.5 приведена траектория 74 нагрузки на сжатие. Траектория 74 нагрузки на сжатие вызвана в результате размещения субблока 28 под действием нагрузки на сжатие и иллюстрирует компоненты субблока 28, которые переносят силы нагрузки на датчик 44 нагрузки. Из обращенного в сторону скважины конца субблока 28 сила нагрузки проходит через корпус 46 датчика нагрузки и передается на шасси 64 и датчик 44 нагрузки через область резьбового соединения 76. Силы нагрузки на сжатие проходят через датчик 44 нагрузки и шасси 64.

На Фиг.6 показана траектория 80 нагрузки на растяжение. Траектория 80 нагрузки на растяжение вызвана в результате размещения субблока 28 под действием нагрузки на растяжение и иллюстрирует компоненты субблока 28, которые переносят силы нагрузки на датчики 44 нагрузки. Из конца субблока 28, обращенного в скважину, сила нагрузки на растяжение переносится через корпус 46 и передается на шасси 64 и датчик 44 нагрузки через область резьбового соединения 76. Сила нагрузки на растяжение проходит вверх через датчик 44 нагрузки и передается на разъемную гладкую кольцевую шпонку 71 с буртиком. Разъемная кольцевая шпонка 71 передает нагрузку на растяжение в верхний корпус 42 и вверх через колонну инструментов.

Под нагрузкой вращающего момента, нагрузка вращающего момента может быть передана между верхним корпусом 42 и датчиком 44 нагрузки через один или несколько коммутаторов 82 вращающего момента, как это показано на Фиг.7. Коммутаторы 82 вращающего момента связаны между датчиками 44 нагрузки и верхним корпусом 42 таким образом, чтобы любые нагрузки скручивания, действующие на трубопровод 26, передавались на датчик 44 нагрузки через верхний корпус 42 и коммутаторы 82 вращающего момента.

Расположение компонентов в системе 20 и субблоке 28 регистрации нагрузки облегчает обеспечение точности и получение мгновенной информации, которая может быть использована для предотвращения аварии и для оптимизации операций в скважине. Например, данные, полученные в реальном масштабе времени, могут быть переданы на устройство 30 управления, находящееся на поверхности, через, например, оптоволоконную телеметрию. Оптоволоконная телеметрия и размещение субблока 28 позволяет осуществлять передачу данных в то время, когда операция в нисходящей скважине уже началась, включая ситуации, когда через гидравлический канал 54 прокачивается жидкость. Конструкция не только позволяет обеспечить механическую компенсацию давления и радиальную компенсацию температуры, но также позволяет избежать эффекта «сил свинчивания» на тензодатчик области датчика 44 нагрузки.

С целью последующего объяснения, субблок 28 разработан для компенсации обеих сил, радиальной и касательной, которые вызваны давлением жидкости, нагнетаемой вдоль гидравлического канала 54, а для подобных влияний, вызванных внешним давлением на инструмент. Дополнительно субблок 28 разработан для компенсации осевых сил, вызванных гидростатическим давлением в скважине 22. Компенсация этих внешнего давления/сил достигается отчасти конструкцией датчика 44 нагрузки, которые имеют монтажную площадку 84 датчика нагрузки, для получения одного или нескольких датчиков 86 измерения нагрузки, например тензодатчики, оптические датчики нагрузки или другие датчики нагрузки, приведенные на Фиг.8.

Часть внешнего диаметра датчика 44 нагрузки, в которой установлен датчик 86 измерения нагрузки, окружена герметичной воздушной камерой 88. Камера 88 герметизируется герметичным элементом 90, действующим совместно с элементами 69 и 70. Дополнительно шасси 64, образующее трубчатый элемент 52 и гидравлический канал 54, герметизируется на конце, обращенном в скважину, относительно монтажной площадки 84 датчика погрузки с помощью устройства 68 уплотнителя, выравнивающего давление. Дополнительный радиальный зазор может быть добавлен между внешним диаметром шасси 64 и внутренним диаметром монтажной площадки 84 датчика 44 нагрузки, гарантирующего, что контакт, вызванный давлением или вызванный температурным расширением шасси, не произойдет. Таким образом, только внутренний диаметр датчика 44 нагрузки подвержен влиянию атмосферного давления.

К тому же герметизированный участок, на который может влиять гидростатическое давление, простирается от внутреннего диаметра устройства 68 уплотнителя, выравнивающего давление в области, где оно герметизирует внутренний диаметр корпуса 46 датчика нагрузки через герметичный элемент 69 в направлении внешнего диаметра устройства 68 уплотнителя, где оно герметизирует во внутренний диаметр датчика 44 нагрузки/шасси 64 через элемент герметизации 70, как показано на Фиг.8. В осевом направлении устройство 68 уплотнителя позволяет напряжению, вызванному гидростатическим давлением, обойти монтажную площадку 84 датчика нагрузки. Такой эффект вызван тем, что самый дальний герметизированный диаметр является одинаковым, что с той, что с другой стороны воздушной камеры 88. В результате сила передается на устройство 68 уплотнителя, которая действует как компенсирующий поршень. В отношении радиальных перепадов температуры, условия атмосферы, окружающей монтажную площадку 84 датчика нагрузки как с внутренней, так и с внешней стороны датчика 44 нагрузки, подавляет любые радиальные перепады температуры в секции датчика 44 нагрузки, содержащего тензодатчик 86.

С некоторыми типами КНБК, таких как КНБК, которая проталкивается изнутри шасси субблока, может быть подвергнуто значительному сжатию, вызванному силами свинчивания во время воздействий в скважине. Однако, когда субблок 28 «привинчен» в верхнем конце, шасси 64 проталкивается изнутри, что вызывает силы сжатия в датчике 44 нагрузки из разъемной кольцевой шпонки 71 вдоль его длины в верхнее направление и в шасси 64 из его соединителя с датчиком 44 нагрузки вдоль его длины в верхнее направление. Монтажная площадка 84 датчика нагрузки не подвергается воздействию этих сил «свинчивания». Дополнительно, когда конец субблока 28, обращенный в скважину, «привинчен», напряжение воспринимается только датчиком 44 нагрузки из резьбовой части 76 корпуса 46 датчика нагрузки в той области, где корпус 46 датчика нагрузки выступает по отношению к датчику нагрузки, как это показано на Фиг.8. Таким образом, монтажная площадка 84 датчика нагрузки не подвержена влиянию сил «свинчивания».

На Фиг.9 приведен альтернативный вариант осуществления субблока 28. В этом варианте субблок 28 регистрации нагрузки включает в себя проход 92 для подачи на скважинное оборудование шины 94, например, в виде проводов или кабеля для обеспечения связью и/или мощностью, необходимой для устройств, установленных ниже субблока 28. Множество компонентов в этом варианте осуществления такие же, как описанные выше со ссылками на Фиг.1-8, однако проход 92 простирается от верхнего блока 96 соединителя к нижнему блоку 98 соединителя. Шина оборудования, например провода, соединена между монтажной платой 58 и блоком 96 соединителя. От блока 96 соединителя провода проходят через проход 92, который простирается через датчик 44 нагрузки, до достижения нижнего блока 98 соединителя. Для предотвращения вращения соединений разрезная кольцевая шпонка 100 может быть установлена в непосредственной близости к нижнему концу субблока 28.

Силы растяжения и кручения передаются через множество коммутаторов 102 нагрузки, как это показано на Фиг.10. Коммутаторы 102 нагрузки установлены в соответствующих выемках 104, образованных в части датчика 44 нагрузки. Когда альтернативный субблок 28 подвергается воздействию нагрузок на сжатие, нагрузки передаются непосредственно от датчика 44 нагрузки на шасси, как это описано выше. Однако под воздействием нагрузки на растяжение нагрузки передаются на верхний корпус 42 через коммутаторы нагрузки 102 и обходят, таким образом, шасси 64. Нагрузочные коммутаторы разработаны с учетом их удобной подгонки в выемки 104 и соответствующие выемки верхнего корпуса 42. В результате нагрузка крутящего момента также передается от датчика 44 нагрузки в верхний корпус 42, обходя при этом шасси 64. В этом альтернативном варианте осуществления шасси 64 герметически закрывается изнутри по отношению к датчику 44 нагрузки в скважине датчиков нагрузки/тензодатчиков. Такое построение обеспечивает одну и ту же компенсацию радиального давления и температуры, описанную относительно предыдущей реализации. Эффектов «свинчивающих» сил на монтажной площадке 84 датчика нагрузки избегают таким же способом, описанным относительно предыдущей реализации.

Как описано выше, система 20 может быть сконструирована в многообразии конфигураций для использования во многих реализациях и применениях. Субблок регистрации нагрузки может быть сконструирован таким образом, чтобы изолировать датчик нагрузки от излишних внутренних воздействий на субблок, внешних воздействий на субблок, осевых воздействий, появляющихся от регулярных свинчиваний инструмента, а также воздействий температуры и давления и/или других внешних нагрузок. Дополнительно размер и расположение субблока регистрации нагрузки могут быть выбраны с учетом факторов окружающей среды и проводимых операций. Типы датчиков нагрузки и датчиков, встраиваемых в субблок регистрации нагрузки, так же как и дополнительные датчики, используемые вместе с субблоком, могут существенно меняться в зависимости от требуемой операции и параметров, подлежащих управлению. Электронные приборы могут быть заменены на оптические системы, которые соединяются с оптическими датчиками. Дополнительно устройство управления 30, находящееся на поверхности, представляет собой комбинацию различных систем и может быть запрограммировано многими различными способами, чтобы облегчить управление, анализ и внести корректирующие действия либо в автоматическом режиме, либо с помощью оператора.

Таким образом, несмотря на то, что в настоящем изобретении выше подробно описаны только некоторые варианты осуществления, специалисту в данной области техники очевидно, что возможно множество модификаций без отступления от сути заявленного изобретения. Такие модификации предполагают, что они могут быть включены в объем настоящего изобретения, определенного формулой изобретения.

1. Способ регистрации, измерения и управления нагрузкой в буровой скважине, заключающийся в том, что: измеряют нагрузку в скважинном местоположении во время скважинной операции, причем измерение нагрузки содержит измерение нагрузки посредством субблока, прикрепленного к компоновке низа буровой колонны, передают данные нагрузки на поверхность в реальном масштабе времени посредством телеметрии; оценивают данные нагрузки устройством управления, находящиеся на поверхности; и вносят корректирующее действие в скважине, основанное на данных нагрузки.

2. Способ по п.1, в котором передача содержит передачу данных нагрузки посредством оптоволоконной линии связи, развернутой вдол