Клапан

Иллюстрации

Показать всеИзобретение относится к трубопроводной арматуре, в частности к клапанам, в том числе с электромагнитными приводами, и предназначено для управления потоком рабочей среды в трубопроводных магистралях, преимущественно высокого давления, при больших расходах рабочей среды. Клапан содержит герметичный корпус с входным и выходным патрубками, запорный элемент в виде полой цилиндрической втулки, соединенной с приводом, обеспечивающим возвратно-поступательное перемещение вдоль оси корпуса, цилиндрический вкладыш, охватываемый цилиндрической частью запорного элемента, внутренняя торцевая кромка которого контактирует с седлом, причем запорный элемент и вкладыш расположены коаксиально на одной оси. Седло выполнено в виде усеченного конуса, расположенного на нижней утолщенной части вкладыша, в нижней части которого выполнено проходное отверстие, а в его верхней торцевой части - глухое отверстие. На верхнем торце запорного органа выполнены цилиндрические сегменты. Ось запорного органа и вкладыша расположена под углом к общей оси входного и выходного патрубков. Привод соединен с запорным органом через шпиндель, зафиксированный от осевого перемещения в верхней части крышки стопорным кольцом и накидной гайкой, и взаимодействующий со шпинделем подвижный шток, снабженный в его средней части, по меньшей мере, двумя наружными выступами, в которых выполнены цилиндрические пазы, контактирующие с сегментами запорного элемента, и наружные полуцилиндрические пазы, оси которых параллельны оси штока, при этом на торце вкладыша закреплено прижимное кольцо, в отверстиях которого фиксируются концы, по меньшей мере, двух направляющих стоек, при этом прижимное кольцо снабжено уплотнениями, одно из которых охватывается внутренней цилиндрической поверхностью запорного элемента, а другое - охватывает наружную поверхность подвижного штока. В верхней части корпуса расположена вставка, выполненная с центральным отверстием для перемещения штока, нижними отверстиями для фиксации других концов направляющих стоек и глухими верхними резьбовыми отверстиями, на вставке расположено верхнее прижимное кольцо с уплотнением штока и уплотнением корпуса. В верхней части шпинделя расположены маховик и гайка с указателем положения запорного элемента со штифтом. Между внешней поверхностью запорного элемента и внутренней поверхностью корпуса образован канал для прохода рабочей среды. Клапан позволяет снизить усилия, необходимые для перемещения запорного элемента, с одновременным повышением устойчивости работы. 3 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к трубопроводной арматуре, в частности к клапанам, в том числе с электромагнитными приводами, и предназначено для управления потоком рабочей среды в трубопроводных магистралях, преимущественно высокого давления, при больших расходах рабочей среды.

Известен клапан (см. RU 2163318 C1, кл. F16K 1/12, 20.02.2001), содержащий корпус с входным и выходным отверстиями, седло клапана и запорный элемент, выполненный в виде диска.

Недостатком указанного клапана является необходимость приложения к запорному элементу при отпирании и запирании больших усилий, необходимых для преодоления сил давления рабочей среды на запорный элемент. Указанное обстоятельство затрудняет использование клапана при больших давлениях рабочей среды и/или больших подачах, так как сила, действующая на клапан под действием давления рабочей среды, увеличивается прямо пропорционально давлению и площади запорного элемента.

Известен клапан (см. RU 2159857 C2, кл. F01L 7/04, 27.11.2000) золотникового типа, содержащий цилиндрический запорный элемент, перекрывающий выходные отверстия. В указанной конструкции клапана не требуется приложение значительных механических усилий при отпирании и запирании клапана.

Недостатком данной конструкции является невозможность обеспечения полной герметичности клапана в закрытом положении, кроме того, герметичность клапана значительно снижается при уменьшении качества обработки сопрягающихся элементов клапана.

Известен клапан (см. SU 93019 A, кл. F16K 41/04, 07.12.1961), содержащий корпус с входным и выходным отверстиями, седло клапана, запорный элемент, соединенный с приводом, и уплотнительные узлы, при этом в корпусе установлен жестко связанный с седлом цилиндрический вкладыш с перепускным отверстием, а запорный элемент выполнен в виде полой втулки, установленной с возможностью возвратно-поступательного перемещения вдоль внешней поверхности цилиндрического вкладыша.

Недостатком указанного клапана является необходимость приложения к запорному элементу значительной силы при отпирании и запирании клапана, так как силы, приложенные к запорному элементу, сформированные давлением рабочей среды в известной конструкции, не уравновешены. Указанное обстоятельство может также приводить к тому, что в системах, в которых используется известный клапан, могут возникать автоколебания при работе в режиме малых расходов. Такие автоколебания, проявляющиеся в виде «стука» или «гудения» клапана, приводят к возникновению в системе гидравлических ударов и в ряде случаев способны привести к разрушению системы.

Наиболее близким по технической сущности к заявленному клапану является клапан (см. RU 2200265 C1, кл. F16K 3/24, 10.03.2003 г.), содержащий герметичный корпус с входным и выходным патрубками, запорный элемент в виде полой цилиндрической втулки, соединенной с приводом, обеспечивающим возвратно-поступательное перемещение вдоль оси корпуса, цилиндрический вкладыш, охватываемый цилиндрической частью запорного элемента, внутренняя торцевая кромка которого контактирует с седлом, причем запорный элемент и вкладыш расположены коаксиально на одной оси.

Известный клапан позволяет снизить усилия, необходимые для перемещения запорного элемента, с одновременным повышением устойчивости работы, так как в гидравлической системе, в которой установлен клапан, отсутствуют условия для возникновения автоколебаний при отпирании и запирании клапана. В клапане совмещаются преимущества тарельчатого и золотникового клапанов, то есть обеспечивается повышенная герметичность клапана в закрытом положении одновременно с ликвидацией сил, действующих на привод запорного элемента в результате влияния давления рабочей среды. Кроме того, клапан не требует повышенной точности обработки деталей для обеспечения его нормальной работы в связи с наличием в нем уплотнительных элементов, а также в связи с тем, что герметичность клапана в закрытом положении обеспечивается за счет приработки седла клапана и нижней кромки запорного элемента.

Недостатком известного клапана является то, что в процессе эксплуатации трубопровода возникает необходимость очистки его внутренних стенок от отложений, однако конструкция известного клапана исключает возможность проведения этой операции. Кроме того, в известной конструкции при больших диаметрах проходного сечения трубопровода размер запорного элемента и уплотнительные элементы естественно также увеличиваются и увеличиваются силы трения в уплотнительных элементах при перемещении запорного элемента при закрытии и открытии проходного сечения клапана. На преодоление сил трения в уплотнительных элементах требуется затратить определенное количество энергии, т.е. потребуется довольно мощный привод.

Задача изобретения заключается в сохранении преимущества известного клапана и устранении перечисленных выше недостатков.

Поставленная задача решается тем, что в клапане, содержащем герметичный корпус с входным и выходным патрубками, запорный элемент в виде полой цилиндрической втулки, соединенной с приводом, обеспечивающим возвратно-поступательное перемещение вдоль оси корпуса, цилиндрический вкладыш, охватываемый цилиндрической частью запорного элемента, внутренняя торцевая кромка которого контактирует с седлом, причем запорный элемент и вкладыш расположены коаксиально на одной оси, седло выполнено в виде усеченного конуса, расположенного на нижней утолщенной части вкладыша, в нижней части которого выполнено проходное отверстие, а в его верхней торцевой части - глухое отверстие, на верхнем торце запорного органа выполнены цилиндрические сегменты, ось запорного органа и вкладыша расположена под углом к общей оси входного и выходного патрубков, привод соединен с запорным органом через шпиндель, зафиксированный от осевого перемещения в верхней части крышки стопорным кольцом и накидной гайкой, и взаимодействующий со шпинделем подвижный шток, снабженный в его средней части, по меньшей мере, двумя наружными выступами, в которых выполнены цилиндрические пазы, контактирующие с сегментами запорного элемента, и наружные полуцилиндрические пазы, оси которых параллельны оси штока, при этом на торце вкладыша закреплено прижимное кольцо, в отверстиях которого фиксируются концы, по меньшей мере, двух направляющих стоек, при этом прижимное кольцо снабжено уплотнениями, одно из которых охватывается внутренней цилиндрической поверхностью запорного элемента, а другое охватывает наружную поверхность подвижного штока, кроме этого в верхней части корпуса расположена вставка, выполненная с центральным отверстием для перемещения штока, нижними отверстиями для фиксации других концов направляющих стоек и глухими верхними резьбовыми отверстиями, на вставке расположено верхнее прижимное кольцо с уплотнением штока и уплотнением корпуса, при этом в верхней части шпинделя расположены маховик и гайка с указателем положения запорного элемента со штифтом, кроме этого между внешней поверхностью запорного элемента и внутренней поверхностью корпуса образован канал для прохода рабочей среды.

Шток выполнен в виде трубы с внутренней резьбой в его верхней части для взаимодействия со шпинделем.

Шток может быть выполнен с двумя хвостовиками и средней резьбовой частью, на которой размещена гайка, а выступы, взаимодействующие с сегментами запорного органа, выполнены на гайке, при этом верхняя часть штока, выступающая над вставкой, выполнена с квадратным выступом для взаимодействия со шпинделем.

Канал для прохода рабочей среды может быть выполнен в виде зазора между внутренней цилиндрической поверхностью корпуса и поверхностью кольцевых ребер жесткости, расположенных на внешней цилиндрической поверхности запорного элемента.

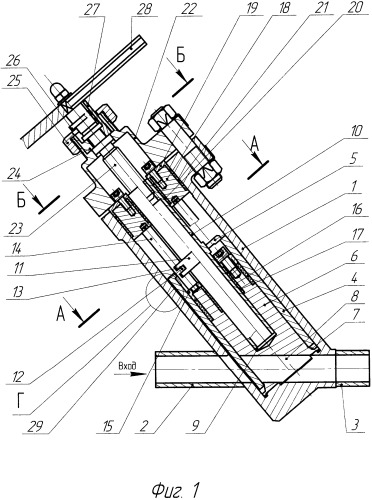

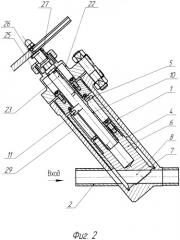

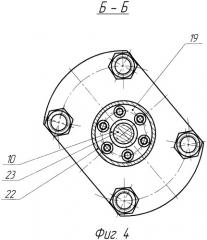

Сущность изобретения поясняется чертежами, где на Фиг.1 изображен общий вид клапана в разрезе в закрытом положении; на Фиг.2 - общий вид клапана в закрытом положении; на Фиг.3 - разрез по А-А на Фиг.1; на Фиг.4 - разрез по Б-Б на Фиг.1; на Фиг.5 - вариант выполнения клапана в разрезе с винтовой передачей перемещения запорного элемента; на Фиг.6 - разрез по В-В на Фиг.5; на Фиг.7 - вид Г на фиг.1.

Клапан на Фиг.1 содержит герметичный корпус 1 с прикрепленными к нему патрубками входным 2 и выходным 3. Запорный элемент 4 выполнен в виде полой цилиндрической втулки с сегментами 5 на торце в верхней части и расположен с возможностью перемещения вдоль оси корпуса 1. Цилиндрический вкладыш 6 охватывается цилиндрической частью запорного элемента 4. Внутренняя торцевая кромка запорного органа 4 контактирует с седлом 7. Седло 7 выполнено в виде усеченного конуса, расположенного на нижней утолщенной части вкладыша 6. В нижней части вкладыша 6 выполнено проходное отверстие 8, а в его верхней торцевой части - глухое отверстие 9. Запорный элемент 4 и вкладыш 6 размещены коаксиально на одной оси, которая расположена под углом к общей оси входного и выходного патрубков. Внешний диаметр вкладыша 6 равен внутреннему диаметру цилиндрической части запорного элемента 4 или находится в соотношении 0,9-1,1. Привод соединен с запорным органом 4 через шпиндель 23, зафиксированный от осевого перемещения в верхней части крышки 22 стопорным кольцом 24 и накидной гайкой 25, и взаимодействующий со шпинделем 23 подвижный шток 10.

Шток 10 выполнен в виде трубы с внутренней резьбой в его верхней части для взаимодействия со шпинделем 23. В средней части штока 10 выполнены, по меньшей мере, два наружных фигурных выступа 11. В выступах 11 выполнены цилиндрические пазы 12, контактирующие с сегментами 5 запорного элемента 4, и наружные полуцилиндрические пазы 13, оси которых параллельны оси штока 10. На торце вкладыша 6 закреплено прижимное кольцо 15, в отверстиях которого фиксируются концы, по меньшей мере, двух направляющих стоек 14. Прижимное кольцо 15 снабжено уплотнениями. Одно из уплотнений 16 охватывается внутренней цилиндрической поверхностью запорного элемента 4. Другое уплотнение 17 охватывает наружную поверхность подвижного штока 10. В верхней части корпуса 1 расположена вставка 18, выполненная с центральным отверстием для перемещения штока 10, нижними отверстиями для фиксации других концов направляющих стоек 14 и глухими верхними резьбовыми отверстиями. На вставке 18 расположено верхнее прижимное кольцо 19 с уплотнением 20 штока 10 и уплотнением 21 корпуса 1. В верхней части шпинделя расположены маховик 28 и гайка 26 с указателем положения запорного элемента, например, в виде «флажка», со специальным штифтом 27.

Для снижения динамических нагрузок на запирающую часть запорного элемента 4 и обеспечения более плавного его перемещение между внешней поверхностью запорного элемента 4 и внутренней поверхностью корпуса 1 образован канал 29 (Фиг.1 и Фиг.7) для прохода рабочей среды между корпусом 1 и запорным элементом 4. Канал для прохода рабочей среды может быть выполнен в виде зазора, образованного между внутренней поверхностью корпуса 1 и поверхностью кольцевых ребер жесткости, расположенных на внешней цилиндрической поверхности запорного элемента 4. Также канал может быть выполнен методом расточки корпуса или запорного элемента. Канал для прохода рабочей среды может быть выполнен винтообразным.

При этом привод может быть электромагнитным, пневматическим или гидравлическим (не показаны).

Клапан работает следующим образом.

В закрытом положении клапана запорный элемент 4 опущен вниз. Продольная сила, возникающая от воздействия давления рабочей среды, например жидкости или газа, действует на нижнюю торцевую поверхность запорного элемента 4, так как внутренняя кромка цилиндрической поверхности запорного элемента 4 контактирует с седлом 7 вкладыша 6. Контакт происходит по линии окружности. Эта сила направлена вдоль оси запорного элемента 4 и стремится передвинуть запорный элемент 4 вверх. Одновременно по каналу 29 (Фиг.1 и Фиг.7) рабочая среда попадает в верхнюю полость клапана и действует на верхнюю торцевую поверхность запорного элемента 4. Возникающая сила от рабочего давления действует на верхнюю торцевую поверхность запорного элемента 4 и направлена вдоль его оси вниз. Возникшие две силы, противоположно направленные, действуют одновременно на торцы запорного элемента: верхнего и нижнего, и уравновешивают друг друга. В связи с этим для фиксации запорного элемента 4 в указанном положении не требуется приложение силы со стороны привода 23. Обеспечивается герметичное перекрытие проходного отверстия 8 за счет уплотнения 16 и контакта внутренней кромки запорного элемента 4 с седлом 7 (Фиг.1, Фиг.2, Фиг.3 и Фиг.4).

При открытии проходного отверстия 8 клапана, изображенного на Фиг.1 и Фиг.2, шпиндель 23 приводится во вращение маховиком 28. Шток 10 начинает передвигаться вверх и за счет зацепления выступов 11 и пазов 12, в которых расположены сегменты 5 запорного элемента 4, перемещает запорный элемент 4 тоже вверх. Стойки 14 не позволяют штоку 10 вращаться. При вращении маховика 28 стопорное кольцо 24 удерживает шпиндель от осевого перемещения, а гайка-флажок 26, удерживаемая от вращения специальным штифтом 27, перемещается в верхнее положение, тем самым показывает относительное положение запорного элемента 4 внутри корпуса 1. Возможно также выполнение клапана с электромагнитным или пневматическим приводом (не показано).

Шток 10 клапана, изображенного на Фиг.5 и Фиг.6, выполнен с двумя хвостовиками и средней резьбовой частью, на которой размещена фигурная гайка 30. На гайке 30 выполнены выступы 11, взаимодействующие с сегментами 5 запорного органа 4 и пазами 12. Шток и установлен в уплотнениях 17 и 20 с возможностью вращения. Для этого верхняя часть штока 10, выступающая над вставкой 18, выполнена с квадратным выступом для взаимодействия со шпинделем 23 привода. Такая конструкция делает клапан более компактным при тех же характеристиках.

Основное преимущество клапана состоит в наличии полностью разгруженного от действия рабочего давления запорного элемента с одним уплотнением, для перемещения которого необходима независимая мощность при открытии или закрытии проходного отверстия с любой скоростью. В связи с этим клапан обеспечивает стабильность рабочих характеристик при любом давлении и расходе рабочей среды.

1. Клапан, содержащий герметичный корпус с входным и выходным патрубками, запорный элемент в виде полой цилиндрической втулки, соединенной с приводом, обеспечивающим возвратно-поступательное перемещение вдоль оси корпуса, цилиндрический вкладыш, охватываемый цилиндрической частью запорного элемента, внутренняя торцевая кромка которого контактирует с седлом, причем запорный элемент и вкладыш расположены коаксиально на одной оси, отличающийся тем, что седло выполнено в виде усеченного конуса, расположенного на нижней утолщенной части вкладыша, в нижней части которого выполнено проходное отверстие, а в его верхней торцевой части - глухое отверстие, на верхнем торце запорного органа выполнены цилиндрические сегменты, ось запорного органа и вкладыша расположена под углом к общей оси входного и выходного патрубков, привод соединен с запорным органом через шпиндель, зафиксированный от осевого перемещения в верхней части крышки стопорным кольцом и накидной гайкой, и взаимодействующий со шпинделем подвижный шток, снабженный в его средней части, по меньшей мере, двумя наружными выступами, в которых выполнены цилиндрические пазы, контактирующие с сегментами запорного элемента, и наружные полуцилиндрические пазы, оси которых параллельны оси штока, при этом на торце вкладыша закреплено прижимное кольцо, в отверстиях которого фиксируются концы, по меньшей мере, двух направляющих стоек, при этом прижимное кольцо снабжено уплотнениями, одно из которых охватывается внутренней цилиндрической поверхностью запорного элемента, а другое - охватывает наружную поверхность подвижного штока, кроме этого в верхней части корпуса расположена вставка, выполненная с центральным отверстием для перемещения штока, нижними отверстиями для фиксации других концов направляющих стоек и глухими верхними резьбовыми отверстиями, на вставке расположено верхнее прижимное кольцо с уплотнением штока и уплотнением корпуса, при этом в верхней части шпинделя расположены маховик и гайка с указателем положения запорного элемента со штифтом, кроме этого, между внешней поверхностью запорного элемента и внутренней поверхностью корпуса образован канал для прохода рабочей среды.

2. Клапан по п.1, отличающийся тем, что шток выполнен в виде трубы с внутренней резьбой в его верхней части для взаимодействия со шпинделем.

3. Клапан по п.1, отличающийся тем, что шток выполнен с двумя хвостовиками и средней резьбовой частью, на которой размещена гайка, а выступы, взаимодействующие с сегментами запорного органа, выполнены на гайке, при этом верхняя часть штока, выступающая над вставкой, выполнена с квадратным выступом для взаимодействия со шпинделем.

4. Клапан по п.1, отличающийся тем, что канал для прохода рабочей среды выполнен в виде зазора между внутренней цилиндрической поверхностью корпуса и поверхностью кольцевых ребер жесткости, расположенных на внешней цилиндрической поверхности запорного элемента.