Способ соединения труб с внутренним и наружным покрытиями и устройство для его реализации

Иллюстрации

Показать всеИзобретение относится к трубопроводному транспорту и способам защиты трубопроводов от коррозии и может быть использовано при изготовлении труб с внутренним и наружным покрытиями и сооружении из них трубопроводов. Техническим результатом изобретения является повышение эффективности защиты стыков трубопровода от коррозии. Способ соединения труб с внутренним и наружным покрытием, заключающийся в предварительной подготовке в заводских условиях внутренней поверхности и формировании зоны сварного стыка с последующим нанесением на внутреннюю поверхность трубы изоляционного слоя. Предварительно проводят зачистку обоих (наружной и внутренней) поверхностей, формируя зону сварного стыка. На наружную зону сварного стыка устанавливают наружный радиатор и формируют наружную поверхность сварного шва, а на внутреннюю зону сварного стыка устанавливают опоры центратор-радиатора. В верхнем своде неповоротного трубного стыка располагают подкладочный материал в виде бронзового кольца и формируют внутреннюю поверхность сварного шва. После процесса сварки производят очистку зоны сварного стыка, затем на наружную зону сварного стыка наносят термоусаживающийся изолирующий материал и устанавливают камеру с индукционным нагревом на наружную поверхность зоны сварного шва и вводят устройство для нанесения внутреннего покрытия на внутреннюю поверхность зоны сварного стыка, создавая при этом герметичную камеру, в которой полимеризуют наносимый материал, после чего на внутреннюю поверхность зоны сварного стыка наносят полимерное покрытие с помощью устройства для нанесения внутреннего покрытия. Производят контроль на диэлектрическую сплошность и толщину покрытия, предварительно пропитав внутреннее полимерное покрытие токопроводящей жидкостью. Описано устройство для соединения труб. 2 н.п. ф-лы, 4 ил.

Реферат

Изобретение относится к трубопроводному транспорту и способам защиты трубопроводов от коррозии и может быть использовано при изготовлении труб с внутренним и наружным покрытиями и сооружении из них трубопроводов.

Наиболее распространенным способом защиты металла труб от агрессивного воздействия транспортируемых сред является нанесение на внутреннюю и наружную поверхности труб слоя изоляционного антикоррозийного покрытия.

Однако при строительстве протяженных, промысловых и магистральных трубопроводов, где основным видом соединения является сварка, трубы с внутренним и наружным покрытиями до настоящего времени применяются ограниченно. Это вызвано тем, что при монтаже трубопроводов во время сварки значительная зона покрытия в районе сварного шва выгорает. Особенно это касается трубопроводов, вовнутрь которых не может попасть человек (диаметр менее 600 мм). Обнаженный металл сварного шва при длительном контакте с агрессивными средами подвергается коррозии, что может служить причиной аварии.

Известен способ соединения труб с внутренним покрытием (АС СССР 1560873, заявка №4371764 от 01.02.88, БИ №16, 1990 г., F16L 13/02). Данный способ заключается в закреплении на внутренней поверхности концевых участков труб полосок из стеклоэмалевой ткани. Полоски закрепляют таким образом, чтобы они выходили за края стыков. Затем трубы стыкуются. При этом выступающие за торцы труб участки эмалевой ткани перекрывают внахлест друг друга в месте стыка труб. Состыкованные трубы сваривают по периметру с наружной стороны. За счет тепла, выделяемого при сварке, стеклоэмалевая ткань в месте сварного шва частично расплавляется. Для полного оплавления эмалевой ткани и создания однородного сплошного коррозионно-стойкого слоя в зоне соединения труб участок стыковки подвергают дополнительному нагреву до температуры расплавления эмали, например, индуктором.

К недостаткам данного способа можно отнести повышенную технологическую сложность и трудоемкость. Временные затраты на установку внутри стеклоэмалевой ленты приводят к значительному замедлению работ по монтажу трубопровода. При практическом внедрении этого способа сплошного и однородного слоя у некоторого количества (до 40%) в зоне сварного стыка не получается.

Известен способ соединения труб с внутренним антикоррозионным покрытием (Патент РФ №2080509 от 27.05.97, заявка №94015756 от 27.04.94, БИ №15, 1997 г., 6 F16L 13/00), в котором соединение труб осуществляют посредством сочленения их с промежуточным элементом, в полость между промежуточным элементом, эластичными уплотнениями на его концах и внутренней поверхностью труб после сварки через штуцеры подают горячий воздух. Заполняют жидким твердеющим материалом. Продувают полость горячим воздухом до образования твердой защитой пленки. Затем полость заполняют нетвердеющим антикоррозионным материалом.

Недостатком данного способа является технологическая сложность, а также непостоянство формы поперечного сечения по длине полученного соединения труб. Это может привести к снижению качества, долговечности, а также к образованию турбулентных вихрей при транспортировке жидких сред и, как следствие, к динамическим нагрузкам и разрушению конструкции.

Наиболее близким по технической сущности к заявляемому способу является «Способ соединения труб с внутренним покрытием» (Патент РФ №2410593 от 27.01.11, МПК F16L 13/02), заключающийся в формировании внутренних слоев сварного шва и околошовной зоны из коррозионно-стойкой стали с последующим нанесением на внутреннюю поверхность трубы изоляционного слоя, предварительно в заводских условиях при изготовлении труб вводят дополнительный элемент из коррозионно-стойкой стали, выполненный в виде кольца, представляющего собой отрезок трубы, внешний диаметр которого равен диаметру трубы, а внутренний - внутреннему диаметру изоляционного слоя трубы, и соединяют его с концевой частью трубы из углеродистой стали при помощи лазерной, электродуговой или высокочастотной сварки с возможностью получения качественного сварного соединения, получая при этом концевую часть трубы в виде утолщенных колец, затем в полевых условиях производят соединения утолщенными кольцами из коррозионно-стойкой стали концевых частей труб с помощью электродуговой сварки в трубопровод для получения качественного сварного соединения, причем изоляцию наносят частично на внутреннюю сторону стыка колец из коррозионно-стойкой стали и основного материала, обеспечивая герметизацию этого стыка.

К недостаткам данного способа можно отнести повышенную технологическую сложность и трудоемкость, применение дорогостоящих материалов (коррозионно-стойкая сталь) и низкую эффективность защиты стыков труб от коррозии из-за недостаточно надежной герметизации зон сварных стыков от проникновения агрессивной транспортируемой среды.

Наиболее близким по технической сущности к заявляемому устройству является устройство, реализуемое «Способом соединения труб с внутренним антикоррозионным покрытием (Патент РФ №2121621 от 10.11.1998 г., заявка №97105056/06 от 02.04.1997 г., F16L 58/02), заключающееся в защите сварного соединения труб с внутренним защитным покрытием, включающим формирование устойчивого к агрессивным средам защитного бандажа пояса на сварном шве и прилегающих к нему участках покрытия трубы, подвергнутых очистке, в котором согласно изобретению формирование защитного бандажного пояса осуществляют путем прижатия к внутренней поверхности трубы пластыря из агрессивно-стойкого материала, предварительно пропитанного герметизирующим составом, обладающим высокой прочностью сцепления с металлом трубы и с ее защитным покрытием, причем установку пластыря осуществляют с перекрытием заводского защитного покрытия трубы на длине, превышающей зону термического влияния на него процесса сварки, затем конструктивно:

- используют пластырь, состоящий из одного или нескольких слоев агрессивно-стойкой ленты, слои которой взаимно перекрывают друг друга,

- пластырь пропитывают герметизирующим противокоррозионным составом одинаковой или разной природы по отношению к составу внутреннего защитного покрытия трубы,

- используют пластырь, состоящий из одного или нескольких слоев стеклоткани, пропитанной послойно лакокрасочным составом,

- очистку участков покрытия под бандаж на концах трубы осуществляют до сварки путем механической зачистки.

Перед сваркой поверхность внутреннего заводского покрытия труб со стороны свариваемых концов подвергается механической зачистке металлической щеткой или абразивной шкуркой на длине, подлежащей перекрытию стеклотканевым пластырем для обеспечения качественной адгезии между заводским покрытием и лакокрасочным материалом, пропитывающим пластырь. После этого поверхность покрытия обдувается сжатым воздухом для удаления продуктов зачистки и производится сварка труб. Затем на штанге с ручным приводом или с помощью механизированного привода внутрь последней из сваренных труб с заводским покрытием вводится разжимное устройство, на наружную поверхность которого предварительно накладывается один или несколько слоев стеклотканевой ленты необходимой длины и ширины, пропитанных соответствующим лакокрасочным материалом.

Разжимное устройство приводится в действие с помощью пневмо-, гидро- или электропривода и обеспечивает с помощью сменного рабочего эластичного элемента, на который накладывается пластырь, плотное и равномерное прижатие этого пластыря по всей перекрываемой поверхности сварных труб с внутренним заводским покрытием. На этих участках лакокрасочный материал, выдавливаемый из пластыря при его прижатии разжимным устройством, заполняет все впадины, устраняя воздушную прослойку, и после отверждения лакокрасочного материала образуется монолит.

К недостаткам данного способа можно отнести повышенную технологическую сложность и трудоемкость, а также и то, что способ не обеспечивает качественного сцепления пластыря со сварным швом и качественного сцепления пластыря с заводским покрытием сваренных труб, снижая эффективность защиты стыков труб от коррозии из-за недостаточно надежной герметизации зон сварных стыков от проникновения агрессивной транспортируемой среды.

Предлагаемое изобретение направлено на устранение недостатков, присущих прототипу, и является следствием такого поиска.

Решаемой задачей изобретения является получение качественного (надежного и долговечного) трубопровода с внутренним и наружным покрытием с сохранением пропускной способности трубопровода и с одновременным удобством его монтажа.

Техническим результатом заявляемого изобретения является повышение эффективности защиты стыков трубопровода от коррозии.

Решаемая задача достигается тем, что в способе соединения труб с внутренним и наружным покрытием, заключающемся в предварительной подготовке в заводских условиях внутренней поверхности и формировании зоны сварного стыка с последующим нанесением на внутреннюю поверхность трубы изоляционного слоя, предварительно в заводских условиях проводят зачистку обеих (наружной и внутренней) поверхностей с возможностью формирования геометрии покрытия поверхностей с сохранением величины адгезии (сцепления) наносимого покрытия на стальную поверхность и на поверхность заводского покрытия, формируя зону сварного стыка, далее, перед процессом сварки ведут защиту наружной и внутренней поверхностей от воздействия брызг расплавленного металла высокой температуры, для этого на наружную зону сварного стыка устанавливают наружный радиатор и формируют наружную поверхность сварного шва, а на внутреннюю зону сварного стыка устанавливают опоры центратор-радиатора, ролики которого центрируют стыкуемые поверхности, при этом в верхнем своде неповоротного трубного стыка располагают подкладочный материал в виде бронзового кольца, отводящего тепло, и исключая появление прожогов и «металлических сосулек», и формируют внутреннюю поверхность сварного шва, после процесса сварки производят очистку зоны сварного стыка, причем вводят защитные раздвижные опоры очистного устройства внутренней поверхности, не позволяющие абразивным или другим продуктам очистки создавать дефекты на внутреннем полимерном покрытии, затем на наружную зону сварного стыка наносят термоусаживающий изолирующий материал и устанавливают камеру с индукционным нагревом на наружную поверхность зоны сварного шва и вводят устройство для нанесения внутреннего покрытия на внутреннюю поверхность зоны сварного стыка, создавая при этом герметичную камеру с возможностью формирования микроклимата (определенной температуры, влажности), в которой полимеризуют наносимый материал, нагревая поверхность до заданной температуры индуктором, после чего на внутреннюю поверхность зоны сварного стыка при той же заданной температуре поверхности наносят полимерное покрытие с помощью устройства для нанесения внутреннего покрытия, далее производят контроль на диэлектрическую сплошность и толщину покрытия, предварительно пропитав внутреннее полимерное покрытие токопроводящей жидкостью.

В устройстве для соединения труб с внутренним и наружным покрытием, содержащем устройство для очистки внутренней поверхности и специальную штангу, на специальной штанге введены и размещены последовательно наружные радиаторы, центратор-радиатор, подкладной материал, очистное устройство внутренней поверхности, устройство для нанесения внутреннего покрытия и устройство для контроля сплошности нанесенного внутреннего покрытия, при этом ролики центратор-радиатора выполнены с возможностью осуществления центровки стыкуемых труб перед сваркой, сам центратор-радиатор также выполнен с возможностью защиты в процессе сварки внутренней и наружной поверхностей от воздействия брызг расплавленного металла и высокой температуры, а для формирования внутренней поверхности сварного шва введенный подкладной материал выполнен в виде бронзового кольца или кольца из флюсовой подушки, предотвращая появление прожогов и «металлических сосулек», причем для очистки зоны сварного стыка в очистное устройство внутренней поверхности введены защитные раздвижные опоры, выполненные с возможностью, не позволяющей абразивному материалу или продуктам очистки создавать дефекты на внутреннем полимерном покрытии, при этом на наружной поверхности зоны сварного стыка нанесен термоусаживающий изолирующий материал, на наружную поверхность зоны сварного шва введена и установлена разъемная камера с индукционным нагревом, а на внутреннюю поверхность зоны сварного стыка установлено устройство для нанесения внутреннего покрытия, создавая при этом герметичую камеру с возможностью формирования микроклимата, в котором нанесен полимеризованный материал на нагретую индуктором до заданной температуры внутреннюю поверхность сварного стыка, получив полимерное покрытие, при этом предварительно на него нанесена токопроводящая жидкость для контроля на диэлектрическую сплошность и толщину покрытия.

Проведенный анализ показывает, что в настоящее время продолжается интенсивный поиск способов защиты зоны стыка сварного шва при соединении труб с внутренним покрытием, в которых бы сочетались приемлемые требования к эффективности защиты с производимыми затратами.

Исходя из приведенных выше доводов можно сделать вывод о том, что предлагаемое техническое решение не могло для специалиста явным образом следовать из достигнутого уровня техники, а следовательно, оно соответствует критерию изобретения "Изобретательский уровень". При рассмотрении соответствия заявляемого решения критерию изобретения "Промышленное применение" особых доказательств очевидно не требуется, так как решение проблемы защиты сварного шва при соединении трубопроводов, по которым транспортируются агрессивные жидкость или газ, является актуальной задачей для различных отраслей народного хозяйства, например нефтедобывающей, нефтеперерабатывающей, химической, газовой, теплоэнергетической отраслей промышленности, служб коммунального хозяйства и т.д. Другое дело, что применимость способа в промышленности будет определяться работоспособностью соединения.

Из описания сущности и примеров осуществления предлагаемого технического решения видно, что совокупность признаков, характеризующих это решение, не встречается у выявленных аналогов и прототипа. Исходя из этого можно сделать вывод о том, что данное техническое решение соответствует критерию изобретения "Новизна".

Руководствуясь статьей 4 п.1 патентного закона Российской Федерации, можно утверждать, что предлагаемое техническое решение соответствует и критерию изобретения "Изобретательский уровень", так как оно для специалиста явным образом не следует из достигнутого уровня.

Техническая сущность способа поясняется чертежами.

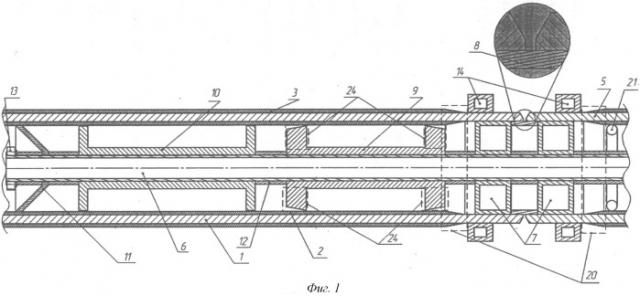

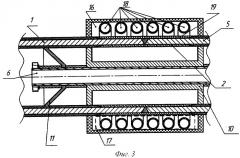

Сооружение трубопроводов из труб с внутренним и наружным покрытиями показано на фиг.1 - сечение трубы (этап сварки), фиг.2 - сечение трубы (этап очистки), фиг.3 - сечение трубы (этап нанесения полимерного покрытия), фиг.4 - универсальное устройство, где:

1 - труба; 2 - внутреннее покрытие; 3 - наружное покрытие; 4 - универсальное устройство; 5 - стык трубы; 6 - штанга; 7 - центратор-радиатор; 8 - подкладной материал; 9 - очистное устройство; 10 - устройство для нанесения внутреннего покрытия; 11 - устройство для контроля сплошности нанесенного внутреннего покрытия; 12 - упорные втулки; 13 - гайки, 14 - наружные радиаторы; 15 - зона сварного стыка; 16 - камера с индукционным нагревом; 17 - индуктор; 18 - медные трубки; 19 - термоусаживающий изоляционный материал; 20 - конусные поверхности заводского покрытия; 21 - ролики для центровки стыкуемых труб; 22 - абразивная установка; 23 - внутренний сварной шов; 24 - защитные раздвижные опоры.

Трубопровод - 1 для транспортировки жидких и газообразных сред, а также их смесей содержит внутреннее - 2 и наружное - 3 покрытия, изготовленные в заводских условиях.

Для осуществления способа, описанного в формуле, применяется универсальное устройство - 4, размещенное внутри трубопровода - 1 и стыкуемой трубы - 5, состоящее из штанги - 6, на которой последовательно размещены:

1. Центратор-радиатор - 7;

2. Подкладной материал (бронзовое кольцо или кольцо из флюсовой подушки) - 8;

3. Очистное устройство внутренней поверхности - 9;

4. Устройство для нанесения внутреннего покрытия - 10;

5. Устройство для контроля сплошности нанесенного внутреннего покрытия - 11;

6. Ролики для центровки стыкуемых труб - 21;

Все эти устройства располагаются в определенном порядке, разделены друг от друга упорными втулками - 12 и затянуты гайками - 13, находящимися на концах штанги - 6.

На наружных не покрытых полимерным покрытием концах стыкуемых труб устанавливаются наружные радиаторы - 14.

Центратор-радиатор - 7 изготавливается из материала, имеющего высокий коэффициент теплопроводности (медь, латунь, бронза и т.д.). Их конструкция предусматривает процесс разъема и прижатия с определенным усилием к стальным поверхностям стыкуемых труб. Некоторые конструкции снабжены каналами для охлаждения водой. Опоры центратор-радиатора не позволяют расплавленному металлу от сварочной дуги попасть на внутреннюю поверхность полимерного покрытия - 2, исключая появления дефектов внутреннего покрытия - 2.

Наружный радиатор - 14 изготавливается из материала, имеющего высокий коэффициент теплопроводности (медь, латунь, бронза и т.д.). Их конструкция предусматривает процесс разъема и прижатия снаружи с определенным усилием к стальным поверхностям стыкуемых труб. Некоторые конструкции снабжены каналами для охлаждения водой. Конструкция наружного радиатора - 14 не позволяет брызгам расплавленного металла от сварочной дуги попасть на наружную поверхность полимерного покрытия - 3, исключая появления дефектов наружного покрытия - 3.

Подкладной материал (бронзовое кольцо или кольцо из флюсовой подушки) - 8 имеет конструкцию, предусматривающую процесс разъема и прижатия с определенным усилием к стальным поверхностям стыкуемых труб. Подкладной материал (бронзовое кольцо или кольцо из флюсовой подушки) - 8 участвует в процессе формирования внутреннего сварного шва - 23, исключающем появление прожогов и «металлических сосулек» в вверхнем своде неповоротного трубного стыка. Подкладной материал (бронзовое кольцо или кольцо из флюсовой подушки) - 8 располагается между опорами центратор-радиатора - 7. Такая конструкция подкладного материала (бронзовое кольцо или кольцо из флюсовой подушки) - 8 и опоры центратор-радиатора - 7 не позволяют расплавленному металлу попасть на внутреннюю поверхность полимерного покрытия - 2, исключая появления дефектов внутреннего покрытия - 2.

Очистное устройство внутренней поверхности - 9 состоит из раздвижных опор - 24, не позволяющих абразивному материалу или продуктам очистки создавать дефекты на внутреннем полимерном покрытии - 2.

Устройство для нанесения внутреннего покрытия - 10 состоит из защитных герметичных опор, позволяющих создать необходимый микроклимат (температура, влажность) в зоне сварного стыка - 15, которая не имеет полимерного внутреннего покрытия - 2.

Камера с индукционным нагревом - 16 отличается от известных тем, что конструкция предусматривает процесс разъема и прижатия с определенным усилием к стальным поверхностям стыкуемых труб с обеспечением герметизации зоны сварного стыка - 15, которая не имеет полимерного наружного покрытия - 3, позволяет создать необходимый микроклимат (температура, влажность) в зоне сварного стыка - 15, которая не имеет полимерного наружного покрытия - 3. За счет нагрева стальной поверхности индуктором - 17 обеспечивается необходимая температура на внутренней - 2 и наружной - 3 поверхностях зоны сварного стыка - 15, за счет чего обеспечивается качественное внутреннее - 2 и наружное - 3 покрытия. Индуктор - 17 изготавливается из медных трубок - 18, по которым проходит электрический ток повышенной частоты (1000-2400 Гц), а по медным трубкам проходит охлаждающая жидкость. Камера с индукционным нагревом - 16 выполнена из теплоизоляционных, токонепроводящих, температуростойких и немагнитных материалов.

Устройство для контроля сплошности нанесенного внутреннего покрытия - 11 отличается от известных тем, что датчик контроля выполнен в форме воронки из медных кольцевых проволочек, обеспечивающий полный контакт с внутренней поверхностью покрытия - 2. Перед воронкой устанавливается кольцо из губчатого материала, пропитанного токопроводящей жидкостью, обеспечивающей определение мельчайших дефектов в покрытии.

Штанга - 6 изготавливается из разъемных труб, внутри которых располагают энергетический и электрический подвод ко всем механизмам. Штанга - 6 отличается от известных конструкций тем, что она имеет возможность перемещения на мерные необходимые расстояния, которые обеспечивают выполнение отдельных операций (центровка стыкуемых труб, сварка, очистка, нанесение покрытия, контроль сплошности и толщины покрытия).

Работа универсального устройства - 4 для соединения труб с внутренним - 2 и наружным - 3 покрытиями, состоящего из центраторов-радиаторов 7, устройства очистки внутреннего и наружного покрытий 9, устройства для нанесения внутреннего покрытия 10 и устройства контроля сплошности нанесенного внутреннего покрытия 11, осуществляется следующим образом.

Штанга - 6 с устройствами: центратор-радиатор - 7, подкладной материал (бронзовое кольцо или кольцо из флюсовой подушки) - 8, очистное устройство внутренней поверхности - 9, устройство для нанесения внутреннего покрытия - 10, устройство для контроля сплошности нанесенного внутреннего покрытия - 11 устанавливается в трубопровод - 1, затем на штангу - 6 устанавливается стыкуемая труба - 5. Все эти устройства 7, 8, 9, 10, 11 располагаются в определенном порядке, разделены друг от друга упорными втулками - 12 и затянуты гайками - 13, находящимися на концах штанги. Штанга - 6 может управляться либо вручную, либо автоматически. Включается центратор-радиатор - 7, за счет которого осуществляется центровка стыкуемой трубы - 5 с трубопроводом - 1. На концы стыкуемых труб устанавливаются наружные радиаторы - 14. Осуществляется сварка одним из известных способов (электродуговая сварка). В процессе сварки внутренний центратор-радиатор - 7 и наружный радиатор - 14 уменьшают тепловой поток от электродуговой сварки, чтобы исключить температурное влияние на наружное - 3 и внутреннее - 2 покрытия. Эксперименты, проведенные в лабораторных условиях, показывают, что тепловой поток уменьшается на 100-110 градусов по Цельсию в зависимости от толщины стенок трубы и режимов сварки. Подкладной материал (бронзовое кольцо или кольцо из флюсовой подушки) - 8 во время процесса электродуговой сварки исключает появление прожогов и «металлических сосулек» в верхнем своде неповоротного трубного стыка и формирует внутреннюю поверхность сварного шва.

Штангой - 6 осуществляется перемещение очистного устройства внутренней поверхности - 9 для очистки в зону сварного стыка - 15. При этом раздвижные опоры устанавливаются на конусные поверхности заводского покрытия - 20, исключающие возможность попадания абразивного материала или продуктов очистки, которые создают дефекты на внутреннем полимерном покрытии - 2.

Производится очистка стальной поверхности до частоты поверхности Sa 2,5 по ISO 8501-1, шероховатость поверхности (Rz) должна составлять от 40 до 60 мкм по ISO 8503-1, а степень запыленности - не ниже эталонов 2-3 по ISO 8502-3. Через штангу - 6 осуществляется подвод энергоносителя очистного устройства внутренней поверхности - 9 и осуществляется отсос продуктов очистки.

Также производится очистка наружной поверхности зоны сварного стыка - 15 одним из известных способов (шлифовальной машинкой с иглофрезами, абразивной установкой) - 22 и на очищенную и обеспыленную наружную стальную поверхность размещается термоусаживающий изоляционный материал - 19 по известной технологии. Штангой - 6 осуществляется перемещение устройства для нанесения внутреннего покрытия - 10 в зону сварного стыка - 15. Опоры устанавливаются на цилиндрическую часть полимерного покрытия - 2.

Камеру с индукционным нагревом - 16 устанавливают на наружную поверхность - 3 трубного стыка и производится нагрев стальной поверхности за счет токов высокой частоты, при этом термоусаживающий изоляционный материал -19 нагревается и обеспечивает прилипание клеящего слоя к стальной наружной поверхности. На нагретую внутреннюю поверхность наносится полимерное покрытие с помощью устройства для нанесения внутреннего покрытия - 10 известным способом.

После нанесения покрытия дается необходимое время выдержки для полимеризации и отверждения покрытий (2, 19) и осуществляется контроль с помощью устройства для контроля сплошности нанесенного внутреннего покрытия - 11. Перед воронкой устанавливается кольцо из губчатого материала, пропитанного токопроводящей жидкостью, обеспечивающей определение мельчайших дефектов в покрытии.

После осуществления контроля сплошности внутреннего покрытия - 2 штанга - 6 с устройствами (7, 8, 9, 10, 11) удаляется из трубы - 5, камера с индукционным нагревом - 16 снимается, осуществляется контроль сплошности наружной изоляции - 3, 19 одним из известных способов. При качественном выполнении всех работ операции повторяются на следующем сварном стыке и т.д.

Основу изобретения представляет устройство для размещения внутри стыкуемых труб, на незащищенную стальную поверхность, состоящую из штанги, на которой последовательно размещены:

1. Центратор-радиатор;

2. Подкладной материал (бронзовое кольцо или кольцо из флюсовой подушки);

3. Очистное устройство внутренней поверхности;

4. Устройство для нанесения внутреннего покрытия;

5. Устройство для контроля сплошности нанесенного внутреннего покрытия;

6. Ролики для центровки стыкуемых труб.

Все эти устройства располагаются в определенном порядке, разделены друг от друга упорными втулками и затянуты гайками, находящимися на концах штанги.

Штанга с данными устройствами устанавливается в трубопровод, затем стыкуется сама труба. Все эти устройства располагаются в определенном порядке, разделены друг от друга упорными втулками и затянуты гайками, находящимися на концах штанги. Штанга может управляться либо вручную, либо автоматически.

Основу изобретения представляют устройства для размещения на наружную поверхность стыкуемых труб, на незащищенную стальную поверхность, состоящую из:

1. Радиаторов;

2. Очистного устройства;

3. Устройства для нанесения наружной изоляции;

4. Устройства для контроля сплошности нанесенного наружнего покрытия.

Весь процесс можно разделить на несколько этапов:

Этап 1 - предварительная подготовка поверхностей труб и получение зоны сварного стыка;

Этап 2 - Сварка;

Этап 3 - Очистка;

Этап 4 - Нанесение полимерного покрытия;

Этап 5 - Контроль сплошности покрытия.

Рассмотрим каждый этап в отдельности.

Этап 1. Предварительная подготовка

Перед сваркой производится зачистка и подготовка поверхностей под покрытие с применением устройства защиты заводского покрытия труб. Формирование геометрии и подготовка поверхности под покрытие осуществляется таким образом, чтобы обеспечить равную величину адгезии (сцепление покрытия со стальной поверхностью) наносимого покрытия на стальную поверхность и на заводское покрытие. На наружных поверхностях трубопровода и трубы устанавливаются радиаторы, служащие для отвода тепла, при этом предотвращающие структурные изменения наружной заводской изоляции, также препятствующие повреждению полимерного покрытия от брызг расплавленного металла, образующихся во время сварки трубного стыка.

Этап 2. Сварка

Центрируем трубы с помощью центратор-радиатора, затем производим сварку. Сварка производится традиционным способом, т.е. электродуговой сваркой.

Во время этапа сварки центратор-радиатор осуществляет три задачи:

1. Центрирует трубы перед сваркой;

2. Отводит тепло, распространяющееся от сварочного шва, и защищает полимерное покрытие от перегрева;

3. Препятствует повреждению полимерного покрытия от раскаленного металла.

Подкладной материал (бронзовое кольцо или кольцо из флюсовой подушки) исключает появление прожогов и устраняет так называемые «металлические сосульки», появляющиеся во время процесса сварки, формирует геометрию внутреннего стыка труб, а также отводит тепло от сварного соединения.

По окончании сварочного процесса извлекаются из зоны стыка штангой центратор-радиатор и подкладной материал (бронзовое кольцо или кольцо из флюсовой подушки). С наружной поверхности труб снимаются наружные радиаторы. Этап сварки завершен.

Этап 3. Очистка

После сварки трубного стыка производится очистка наружной и внутренней поверхностей. Устанавливаются специальные очистные устройства на наружную и внутреннюю поверхность стыка с помощью штанги.

Очистка наружной поверхности может производиться любым из известных способов, в том числе вручную.

Очистка внутренней поверхности сварного стыка может производиться стальной дробью, абразивными порошками (купершлак, топочные шлаки, корунд и др.), сухим кварцевым песком, шлифовальной машинкой. При этом степень очистки поверхности должна быть не менее Sa 2,5 по ISO 8501-1, шероховатость поверхности (Rz) должна составлять от 40 до 60 мкм по ISO 8503-1, а степень запыленности - не ниже эталонов 2-3 по ISO 8502-3. Через штангу осуществляется подвод энергоносителя очистного устройства и осуществляется отсос продуктов очистки.

По окончании процесса очистки извлекается из зоны стыка штангой очистное устройство внутренней поверхности. Производится контроль качества очистки поверхностей. Этап очистки завершен.

Этап 4. Нанесение полимерного покрытия

После очистки зоны трубного стыка устанавливается устройство для нанесения внутреннего покрытия с помощью штанги.

На наружную очищенную поверхность сварного стыка наносится термоусаживающийся изоляционный материал. Размещение материала производится на подготовленную наружную стальную поверхность и на конусную поверхность подготовленной заводской изоляции.

После чего снаружи устанавливается камера с индукционным нагревом. Нагрев незащищенной зоны трубного стыка осуществляется через нанесенный наружный полимерный материал токами высокой частоты (ТВЧ).

На нагретую стальную поверхность наносится внутреннее покрытие одним из известных способов. Размещение материала для нанесения внутреннего покрытия производится на подготовленную и нагретую стальную поверхность и на конусную поверхность заводской изоляции. Технология нанесения внутреннего полимерного покрытия состоит из нескольких последовательно проводимых операций: нанесения на очищенную поверхность изделий слоя эпоксидного праймера с последующей сушкой праймера (для эпоксидно-полиуретановых покрытий); нанесения методом "горячего" безвоздушного распыления наружного полиуретанового слоя; контроля качества защитного покрытия. Параметры технологического процесса зависят от выбранной системы изоляционных материалов, от используемого оборудования и температуры окружающей среды.

Нанесение покрытия должно производиться на очищенную сухую поверхность изделий не позднее, чем через 1 ч после завершения процесса очистки. При этом температура окружающей среды и поверхности изделий должна быть не ниже плюс 5-10°C, а влажность воздуха не должна превышать 80%. Для нанесения покрытия на основе высоковязких не содержащих органических растворителей изоляционных материалов используются, как правило, установки безвоздушного распыления, обеспечивающие подогрев основного компонента до требуемой температуры (50-70°C). С целью получения защитного покрытия заданной толщины (не менее 0,4 мм) нанесение быстро отверждающего покрытия должно производиться методом "мокрым по мокрому" без промежуточной сушки наносимых слоев. В случае нанесения на поверхность изделий слоя эпоксидного праймера используется дополнительный комплект технологического оборудования - установки безвоздушного или пневматического распыления. При этом наружный полиуретановый слой покрытия должен наноситься по слою праймера только после завершения процесса его сушки (через 4-24 ч). Оптимальные режимы нанесения покрытия должны быть согласованы с поставщиками материалов. Поставщики материалов обязаны также предоставить необходимые данные по условиям и срокам хранения материалов и гарантировать высокое качество защитного покрытия при соблюдении технологии его нанесения. В настоящее время на рыноке трубопроводного строительства предлагается целая серия отечественных и импортных материалов, предназначенных для изоляции зоны сварного стыка труб при сооружении трубопроводов. В соответствии с принятыми отраслевыми нормами и положениями до начала практического применения все внедряемые защитные антикоррозионные покрытия трубопроводов должны пройти обязательную проверку на соответствие предъявляемым техническим требованиям.

Для примера покрытие «Scotchkote 226N» фирмы «3М» (США) относится к типу быстро отверждающихся двухкомпонентных полиуретановых покрытий. Широко применяется при строительстве трубопроводов в США, Канаде. Рекомендуется также к применению для изоляции сварных стыков труб. Обладает высокой механической ударной прочностью, стойкостью к продавливанию, истиранию, повышенной стойкостью к катодному отслаиванию. Наносится методом «горячего» безвоздушного распыления при объемном соотношении компонентов основа/отвердитель 3:1. По данным поставщика материалов покрытие может наноситься при температурах окружающей среды до минус 10°C. Покрытие прошло испытания на соответствие требованиям ГОСТ Р51164-98, требованиям РАО «Газпром». Опробовано нанесение покрытия «Scotchkote 226N» в заводских условиях. Покрытие используется в настоящее время для изоляции фитингов и сварных стыков трубопроводов при обустройстве месторождения в России.

Этап нанесения покрытий завершен.

Этап 5. Контроль сплошности покрытия

После нанесения наружного термоусаживающегося изоляционного материала и внутреннего антикоррозионного покрытия производится контроль сплошности нанесенных покрытий с помощью специального устройства для контроля сплошности нанесенного внутреннего покрытия, отличающегося от известных тем, что датчик контроля выполнен в форме воронки из медных кольцевых проволочек, обеспечивающей полный контакт с внутренней поверхностью покрытия. Перед воронкой устанавливается кольцо из губчатого материала, пропитанного токопроводящей жидкостью, обеспечивающей определение мельчайших дефектов в покрытии, или же устройство типа «Корона-1». Дефектоскопы такого типа предназначены для контроля трещин, пористости, недопустимых утонений и других нарушений сплошности защитных покрытий металлических изделий приложением импульсного высоковольтного напряжения и фиксацией электрического пробоя.

Техническая характеристика данного устройства:

1) диапазон регулировки напряжения на электроде, кВ, от 2 до 15;

2) толщина контролируемых покрытий, мм, до 4;

3) наименьший поперечный размер выявляемого дефекта, мм, 0,3;

4) расстояние между двумя дефектами, фиксируемыми как раздельные, мм, 15;

5) скорость перемещения электрода, м/с, не более 0,25;

6) питание прибора - встроенный аккумулятор;

7) масса, кг:

- блок контроля - 2,0 (с аккумулятором);

- высоковольтный трансформатор-держатель - 1,3;

8) время непрерывной работы от заряженного аккумулятора, ч, 6;

9) габаритные размеры дефектоскопа (без электрода), мм, 270×200×60.

Особенности: высокая безопасность работы за счет импульсного режима работы. Большой набор сменных электродов для контроля изделий различного назначения. Малые габариты. Через штангу осуществляется подвод энергоносителя очистного устройства. Если параметры не соответствуют нормам, то этапы повторяются заново.

Преимущества предлагаемого способа по сравнению с известными аналогами.

Предлагаемый способ соединения труб с внутренним и наружным покрытиями и устройство для его реализации по сравнению с изве