Способ получения равномерных нанозазоров между поверхностями тел

Иллюстрации

Показать всеСпособ может использоваться при изготовлении различных оптических, оптоэлектронных, квантовых и микромеханических устройств, в которых необходимо получать зазор равной и малой толщины между электродами или пластинами, имеющими поверхности большой площади, в частности, управляемых интерферометров Фабри-Перо. Способ включает выравнивание одной поверхности эквидистантно относительно второй с использованием жертвенного слоя и гибкой пленки, приклеиваемой к поверхности с помощью слоя твердеющей среды. В качестве жертвенного слоя используют прослойку смачивающей поверхность жидкости, каплю которой наносят вначале на область поверхности первого тела, или увлажняют эту область экспонированием в парах жидкости. Затем накладывают смачиваемую этой жидкостью гибкую пленку, на которую через слой твердеющей среды накладывают необходимой поверхностью второе тело, причем после затвердевания среды жидкость удаляют испарением. Объем наносимой капли жидкости может обеспечивать смачивание поверхностей только в пределах упомянутой области. Технический результат - упрощение способа изготовления устройств в виде системы тел со сверхмалыми воздушными зазорами между их поверхностями. 1 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к оптике, электронике, к способам изготовления устройств с малыми зазорами между поверхностями деталей или электродов величиной в доли мкм, в т.ч. изготовления оптических устройств и квантовых электронных устройств.

В оптике широко используются устройства, основанные на явлениях интерференции световых потоков, например интерферометры Фабри-Перо, применяемые в научных исследованиях и технике для спектрального анализа и монохроматизации света.

В оптике и микросистемной технике широко используются по крайней мере две технологии получения плоских воздушных промежутков между поверхностями плоских тел с использованием жертвенного (удаляемого) слоя между поверхностями скрепляемых параллельно друг другу пластины и тонкопленочного плоского слоя и с использованием калиброванных прокладок, размещаемых между соединяемыми пластинами локально (например, при изготовлении интерферометров Фабри-Перо). Вариантом последнего метода является технология изготовления на плоской поверхности одной пластины методом ионного травления плоской выемки с глубиной, равной необходимому промежутку, и соединение подготовленной пластины с другой плоской пластиной на «оптическом контакте». Жертвенный слой применяется при создании поверхностных микротопологий с нависающими или отделяемыми от подложки структурными элементами в технологиях микромеханики. Получение промежутка с помощью прокладок - распространенный прием в оптике и механике.

Задача получения воздушного промежутка существенно усложняется при необходимости его выдерживания плоским по всей поверхности пластин с точностью до сотых и менее долей длины волны света, требующейся в оптических устройствах, так как трудоемким является изготовление самих пластин с указанным значением плоскостности.

В качестве аналога выбран известный метод изготовления оптических приборов, содержащих зеркальные поверхности с зазором между ними, например приборов с резонаторами Фабри-Перо [Ахманов С.А., Никитин С.Ю. Физическая оптика. Учебник - М.: Изд-во Моск. ун-та, 1998].

В соответствии с аналогом, предварительно, методами механической либо другой полировки, готовятся пластины с высокой степенью плоскостности хотя бы одной из поверхностей каждой пластины, методом, например, глубокой полировки; этим поверхностям затем придают зеркальные свойства (нанесением тонких пленок), затем пластины закрепляют друг относительно друга в механизме их перемещения так, чтобы полированные поверхности имели между собой плоский зазор.

Недостатки аналога: сложность способа при обеспечении допустимой неплоскостности зазора между массивными пластинами порядка сотых-десятых долей длины волны излучения; выполнение этого условия требует значительного удорожания процесса изготовления пластин и усложнения конструкции прибора с такими пластинами в целом и его эксплуатации в связи с необходимостью введения в его конструкцию котировочного механизма и проведения процесса юстировки с постоянным контролем взаимного расположения пластин; способ не позволяет получать контролируемые зазоры с размерами порядка межатомных расстояний.

Прототипом изобретения выбран способ изготовления перестраиваемого светофильтра с интерферометром Фабри-Перо [Патент на изобретение РФ №2388025, приоритет от 21 июля 2008 г., Чесноков Д.В., Чесноков В.В., Никулин Д.М., Чесноков А.Е.], заключающийся в том, что на одну пластину интерферометра с зеркальным покрытием наносят жертвенный слой напылением в вакууме, поверх него наносят зеркальное покрытие и прикрепляют вторую прозрачную пластину слоем твердеющего материала, после чего упомянутые пластины закрепляют на держателях и удаляют жертвенный слой испарением, нагревая интерферометр.

Недостаток прототипа - необходимость в специальной технологической операции нанесения жертвенного слоя и сложность подбора его вещества - слой должен быть легколетучим и одновременно иметь абсолютно гладкую поверхность.

Решается задача создания упрощенного способа изготовления устройств в виде системы тел со сверхмалыми воздушными зазорами между их поверхностями.

Задача решается тем, что в способе получения равномерного нанозазора между областями поверхностей двух механически скрепляемых тел, включающем выравнивание одной поверхности эквидистантно относительно второй с использованием жертвенного слоя и гибкой пленки, приклеиваемой к поверхности с помощью слоя твердеющей среды, в соответствии с изобретением, в качестве жертвенного слоя используют прослойку смачивающей поверхность жидкости, каплю которой наносят вначале на область поверхности первого тела, или увлажняют эту область экспонированием в парах жидкости, затем накладывают смачиваемую этой жидкостью гибкую пленку, на которую через слой твердеющей среды накладывают необходимой поверхностью второе тело, причем после затвердевания среды жидкость удаляют испарением.

Предлагается также, что объем наносимой капли жидкости обеспечивает смачивание поверхностей только в пределах упомянутой области.

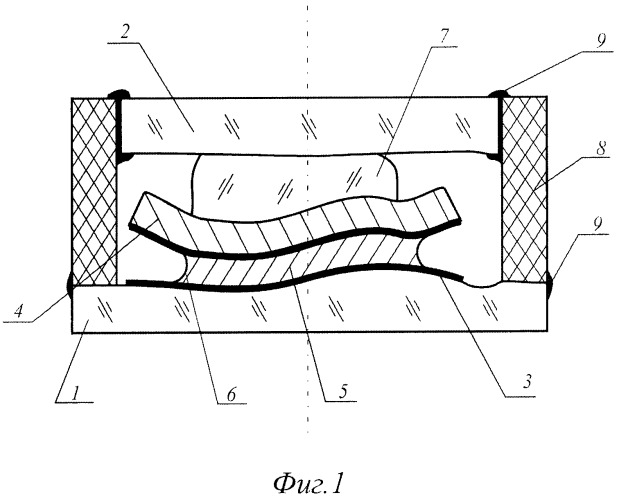

Способ иллюстрируется на фиг.1 на примере получения зазора между зеркальными покрытиями в многолучевом интерферометре Фабри-Перо.

На фигуре: 1 и 2 - вторая и первая прозрачные пластины, 3 -зеркальный слой на поверхности второй пластины, 4 - гибкая пленка, 5 - смачивающая жидкость, 6 - мениск на боковой поверхности слоя жидкости, вызванный капиллярными силами в жидкости, 7 - твердеющая среда, 8 - корпус, скрепляющий пластины 1 и 2, как в процессе затвердевания среды 7, так и после удаления слоя жидкости 5, 9 - клей, соединяющий корпус и пластины.

Последовательность операций при получении зазора между зеркальными покрытиями поверхностей пластин (пластины с зеркальными покрытиями являются телами, упомянутыми в формуле изобретения) следующая. На первую пластину 1 с зеркальным слоем 3 наносят каплю жидкости, смачивающей зеркальные слои, альтернативой может быть увлажнение поверхности парами жидкости, затем укладывают заранее подготовленную гибкую пленку толщиной <1 мкм с зеркальным покрытием с нижней стороны, при этом жидкость смачивает зеркальные покрытия и растекается по ним, образуя капиллярный слой 5 с менисками 6 по краям; размер области с капиллярным слоем определяется объемом наносимой капли; поверх гибкой пленки наносят каплю эпоксидного клея 7 и вторую прозрачную пластину 2. Вторую пластину укладывают так, чтобы области пластин, между которыми необходимо образовать нанозазор, совпадали. На нижней пластине закрепляют клеем 9 цилиндр 8, во внутреннюю полость которого входит верхняя пластина и также закрепляется клеем 9.

Объем наносимой капли жидкости необходимо выбрать таким, чтобы мениск 6, образованный на поверхности жидкости в промежутке между зеркалами, не вышел за пределы границ гибкой пленки. При этом условии слой растекшейся жидкости оказывается под отрицательным давлением (так как вогнутость мениска направлена в сторону воздуха), которое прижимает гибкую пленку к нижней пластине, распластывая пленку по всем неровностям поверхности. Затвердевание клея фиксирует «распластанное» положение гибкой пленки. Для образования воздушного промежутка между зеркальными слоями необходимо удалить жидкость из капиллярного слоя; если требуется величина зазора большей величины, чем обеспечивает капиллярный слой жидкости, можно верхнюю пластину удалить на требуемое расстояние (с помощью цилиндра 8, который может быть изготовлен из пьезокерамики, или за счет удлинения цилиндра при его нагревании). Давление внутри слоя жидкости между смоченными поверхностями относительно давления во внешней среде можно определить в соответствии с уравнением Лапласа-Юнга, как для мениска с цилиндрической симметрией:

где Δр - разница давлений внутри жидкости и снаружи, σ - поверхностное натяжение жидкости на границе с воздухом, R - радиус закругления поверхности мениска. При полном смачивании R=d/2. Используем воду (σ≈0,073 H/м); при d=0,1 мкм получим для отрицательного давления в капиллярном слое значение Δр=1,46 МПа (14,6 атм), что подтверждает предположение о достаточности капиллярного давления для прижима гибкой пленки.

Для получения воздушной среды в капиллярном промежутке жидкость должна быть из него удалена, например, нагреванием и испарением. Процесс удаления может быть быстрым, если выбрать легкокипящую жидкость и удалять ее капиллярный слой нагреванием тел до кипения жидкости. В рассмотренном выше случае получения зазора в системе металл - воздух - металл с помощью капиллярной прослойки жидкости величина зазора может доходить до удвоенной толщины адсорбционного слоя молекул h≈0,5 нм.

Рассмотрим примеры реализации изобретения.

Для получения между двумя стеклянными пластинами плоского зазора толщиной менее 1 мкм проведем их предварительную подготовку, которая заключается в механической полировке как минимум одной из сторон у каждой пластины с требованиями по плоскостности не хуже N=5 (5 колец Ньютона), ΔN=1. Далее нанесем на такую поверхность пластины через маску полупрозрачный зеркальный слой из алюминия методом вакуумного напыления. Подготовим в такой же вакуумной камере гибкую пленку с напыленным слоем алюминия. В атмосферных условиях увлажним алюминиевый слой на пластине, наложим гибкую пленку слоем металлизации на слой алюминия на пластине и убедимся в распластывании гибкой пленки по пластине. В качестве твердеющей среды можно нанести каплю эпоксидного клея или твердеющего вида оптических клеев; наложим сверху вторую прозрачную пластину. После затвердевания клея или даже не дождавшись затвердевания, вкладываем полученный пакет в корпус, смазанный клеем. После затвердевания клея получившуюся конструкцию можно пометить в вакуум для удаления капиллярного слоя или нагреть до температуры кипения (в случае воды - до 100°С). Таким образом будут получены зеркала резонатора Фабри-Перо, величина зазора между которыми имеет одинаковое значение во всех точках их поверхности, пригодные для использования в качестве оптических фильтров. Рассмотренные примеры реализации изобретения и анализ обоснованности предложенных решений показывают полезность и новизну решений, их выполнимость и достижимость заявленных целей.

Малая достижимая величина зазора и его большая площадь могут позволить использовать способ при создании квантовых устройств, использующих эффекты туннелирования электронов через вакуумные промежутки.

Промышленное применение способ может найти при изготовлении различных оптических, оптоэлектронных, квантовых и микромеханических устройств, в которых необходимо получать зазор равной и малой толщины между электродами или пластинами, имеющими поверхности большой площади, в частности управляемых интерферометров Фабри-Перо.

1. Способ получения равномерного нанозазора между областями поверхностей двух механически скрепляемых тел, включающий выравнивание одной поверхности эквидистантно относительно второй с использованием жертвенного слоя и гибкой пленки, приклеиваемой к поверхности с помощью слоя твердеющей среды, отличающийся тем, что в качестве жертвенного слоя используют прослойку смачивающей поверхность жидкости, каплю которой наносят вначале на область поверхности первого тела, или увлажняют эту область экспонированием в парах жидкости, затем накладывают смачиваемую этой жидкостью гибкую пленку, на которую через слой твердеющей среды накладывают необходимой поверхностью второе тело, причем после затвердевания среды жидкость удаляют испарением.

2. Способ по п.1, отличающийся тем, что объем наносимой капли жидкости обеспечивает смачивание поверхностей только в пределах упомянутой области.